RESEARCH THE POSSIBILITIES OF MAGNETIC FLAW DETECTION IN TERMS OF DETECTING DEFECTS IN THE SURFACE OF A PIPE BILLET

RESEARCH THE POSSIBILITIES OF MAGNETIC FLAW DETECTION IN TERMS OF DETECTING DEFECTS IN THE SURFACE OF A PIPE BILLET

Abstract

Non-destructive instrumental inspection of defects in the surface of the pipe billet is currently absent in most metallurgical plants. Only a visual inspection is carried out. At the same time, this problem is very urgent and has not yet received a practical solution. One of the methods of non–destructive testing is the method of magnetic flaw detection. This method is implemented using anisotropic magnetoresistive sensors. In comparison with other methods, it does not require preliminary preparation of the surface of the pipe billet. A 3D model of a non-destructive testing installation has been developed, this proposed design of the flaw detector can be integrated into the technological line of the enterprise. The article describes a way to solve this problem.

1. Введение

Неразрушающий инструментальный контроль дефектов поверхности трубной заготовки, выпускаемой в соответствии с требованиями ГОСТ 34636-2020 на большинстве металлургических комбинатов в настоящее время отсутствует. Проводится только визуальный контроль. Например, ультразвуковой неразрушающий контроль поверхностными волнами (УЗК) не получил широкого применения в связи с физическими ограничениями. К недостаткам УЗК можно отнести: затухание поверхностных волн, кроме ослабления в материале объекта оно обуславливается ещё и микронеровностями поверхности, следами грязи, смазки и т.п. , при обнаружении трещин, они должны быть незаполненными, то есть если трещина имеет выход наружу, то в результате заполнения смазкой или водой она не может быть обнаружена. В документах , приведена классификация дефектов для выявления. В то же время эта проблема является очень актуальной и до сих пор не получила практического решения . В статье рассмотрен способ решения задачи.

Полный цикл исследований предусматривает, разработку, изготовление, поставку промышленного образца помехозащищенного дефектоскопического комплекса (далее установки) для автоматизированного неразрушающего контроля (НК)трубных заготовок, выпускаемых АО «ЕВРАЗ НТМК»,в технологическом потоке их производства, а также интеграцию дефектоскопического комплекса в существующую линию после дробеметной установки и его комплексное внедрение.

Поставленная цель может быть достигнута за счет применения, разработанных и синтезированных в ИФМ УрО РАН новых однокристальных тонкопленочных матричных преобразователей на основе анизотропных магниторезистивных датчиков типа АМРД с повышенной чувствительностью к поверхностным дефектам. Для практической реализации данной программы потребовалось провести ряд экспериментальных исследований, результаты которых и приводятся в данной статье.

2. Образцы для исследований

Рисунок 1 - Внешний вид образцов

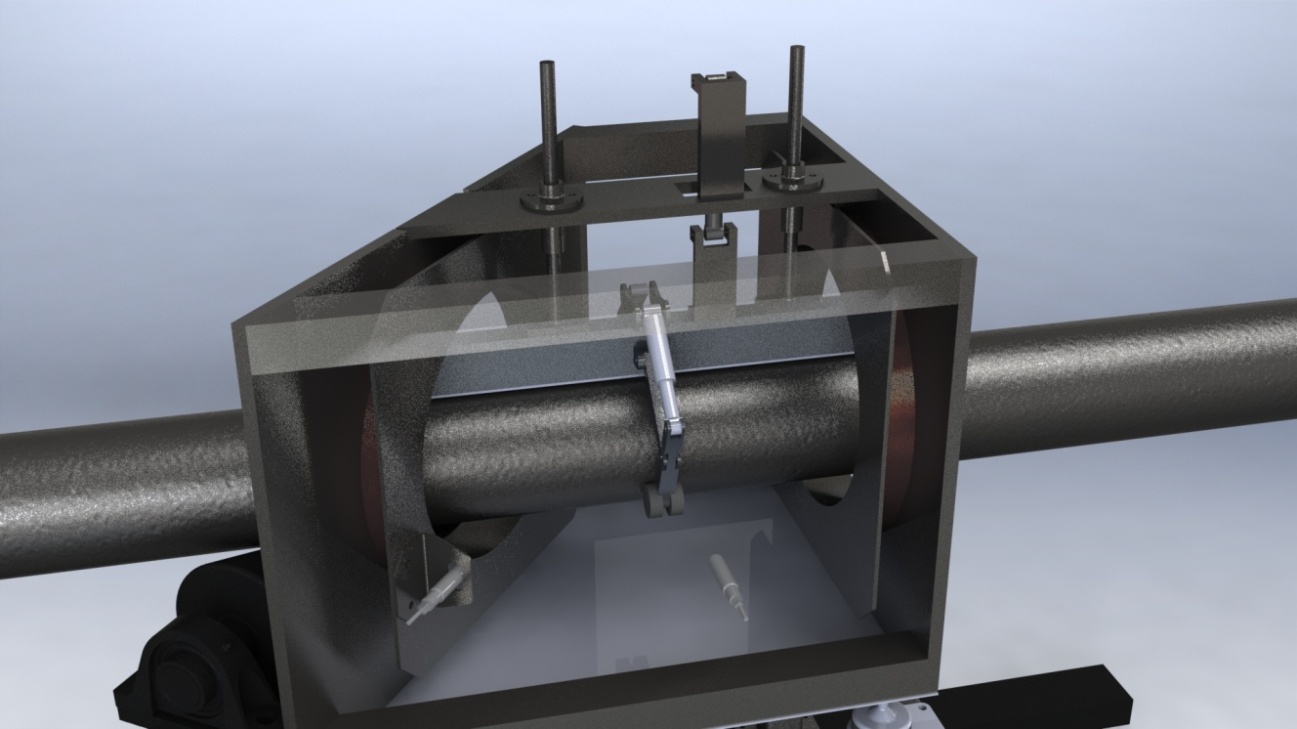

3. Установка для исследований (описание)

Рисунок 2 - Трехмерная модель макета магнитного дефектоскопа

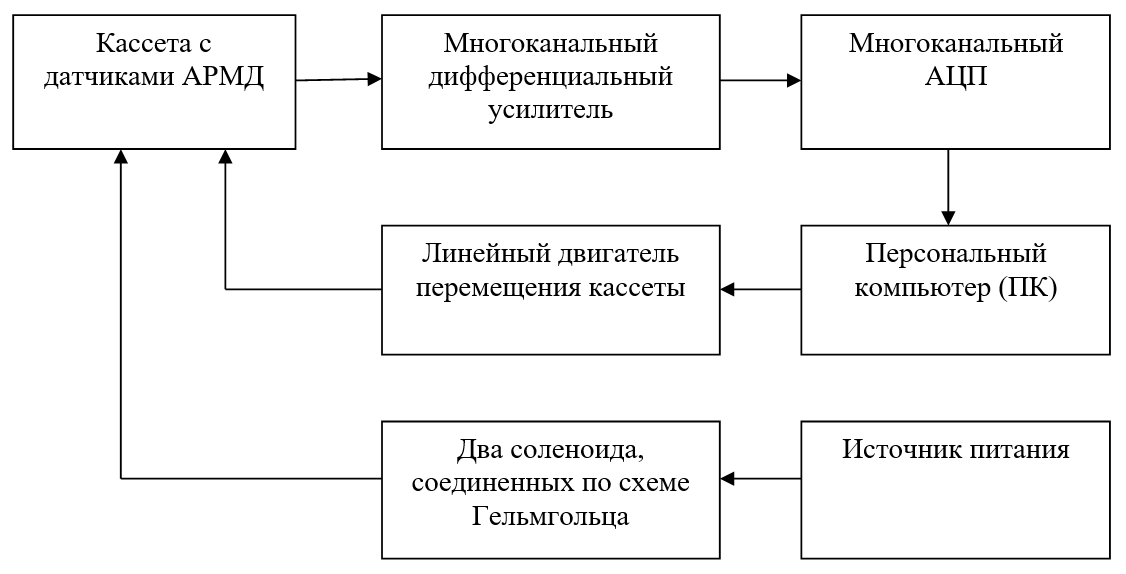

4. Методика исследования эксперимента и технологии

Рисунок 3 - Функциональная блок схема измерительной системы

5. Экспериментальные результаты и обсуждение

Результаты исследований представлены в виде дефектограмм конкретных дефектов и их фотографий. Замеров геометрических размеров дефектов и металлографических исследований не проводилось. Эксперименты по выявлению поверхностных дефектов на трубных заготовках проводились на нескольких образцах.

Рисунок 4 - Фотография дефекта тип: поперечная трещина

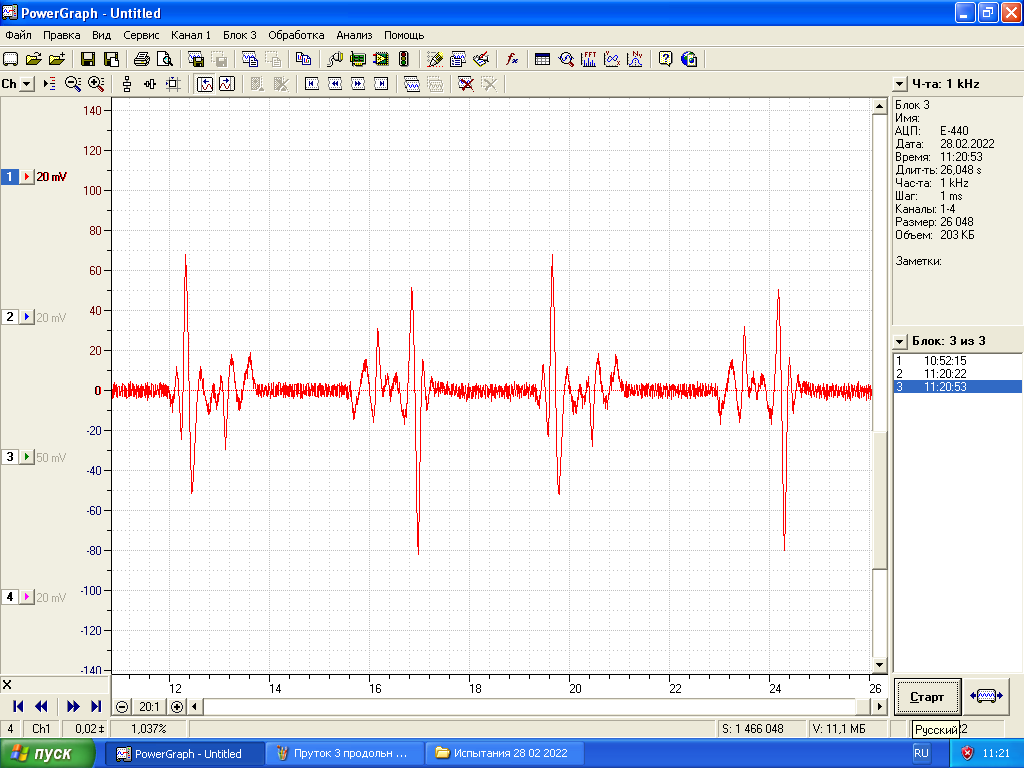

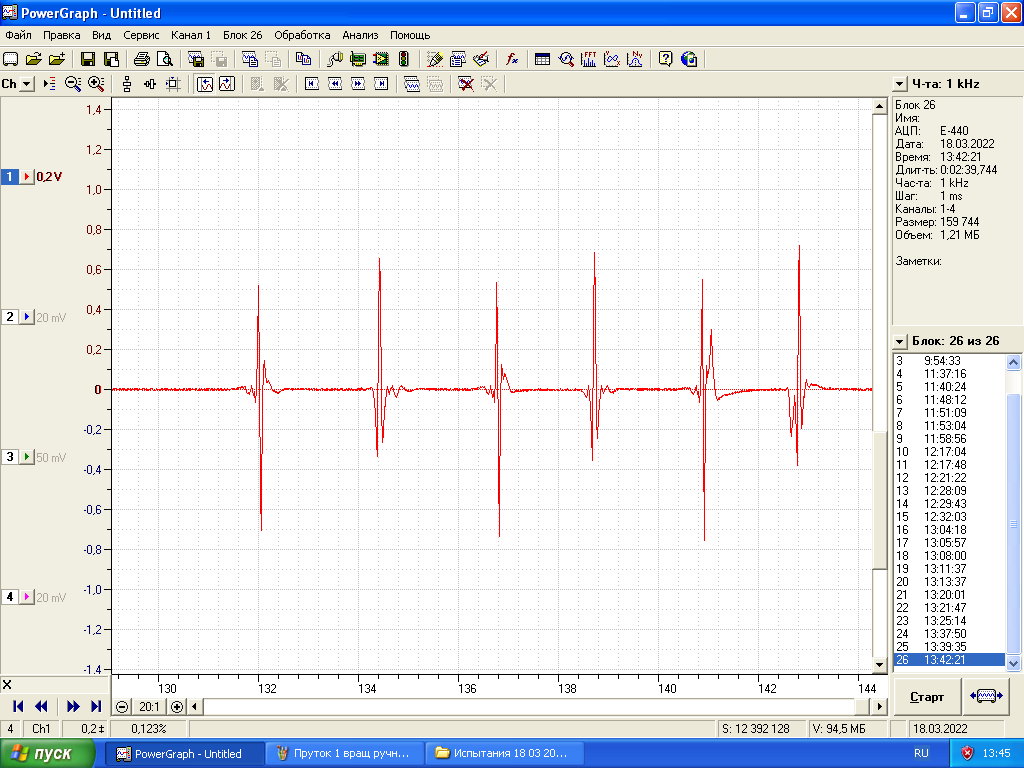

Рисунок 5 - Дефектограмма дефекта № 1

Примечание: при условиях: размагничивание, ток соленоидов 7А, перемещение продольное, датчик дифференциальный тип Нn зазор пластин датчика 4мм

Рисунок 6 - Фотография дефектов № 2,3тип: продольные подрезы

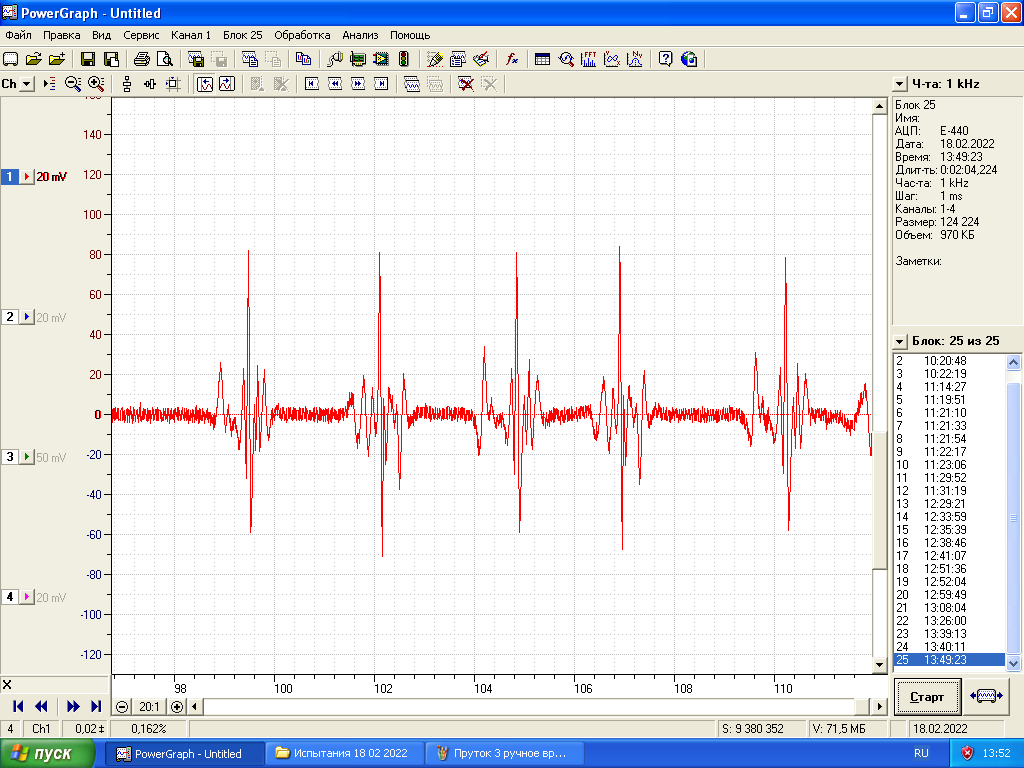

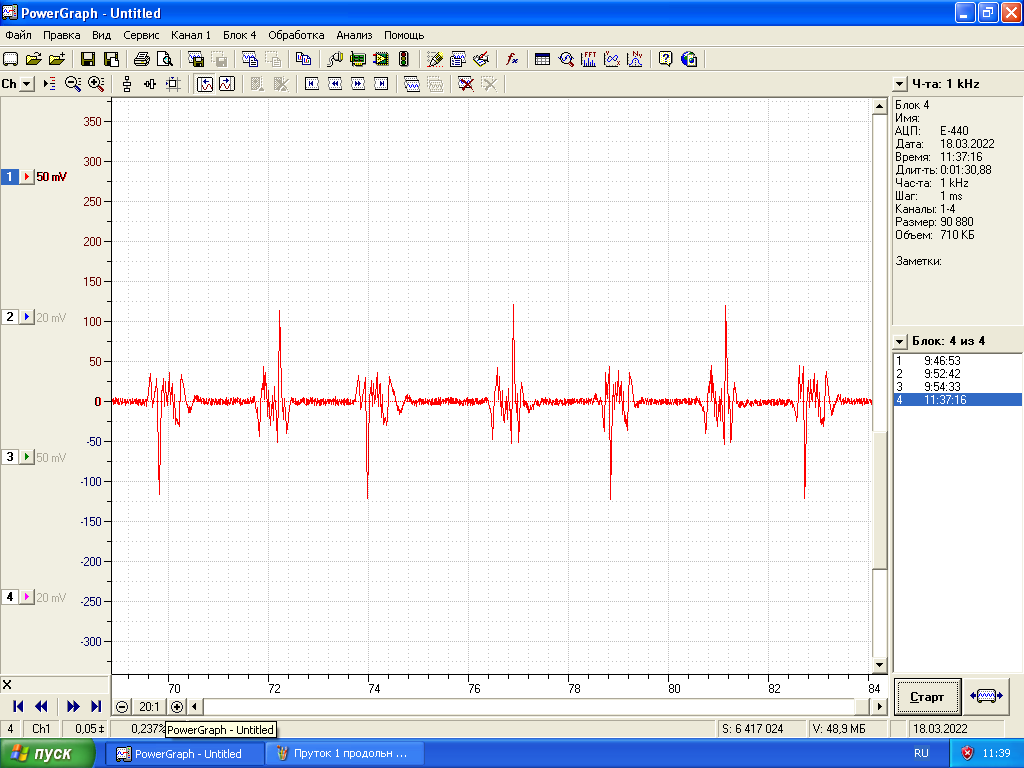

Рисунок 7 - Дефектограмма дефекта № 2

Примечание: при условиях: ток соленоида 7А вращение (ручное) датчик тип Нn зазор пластин датчика 10 мм

Рисунок 8 - Фотография дефекта № 5 тип: закат

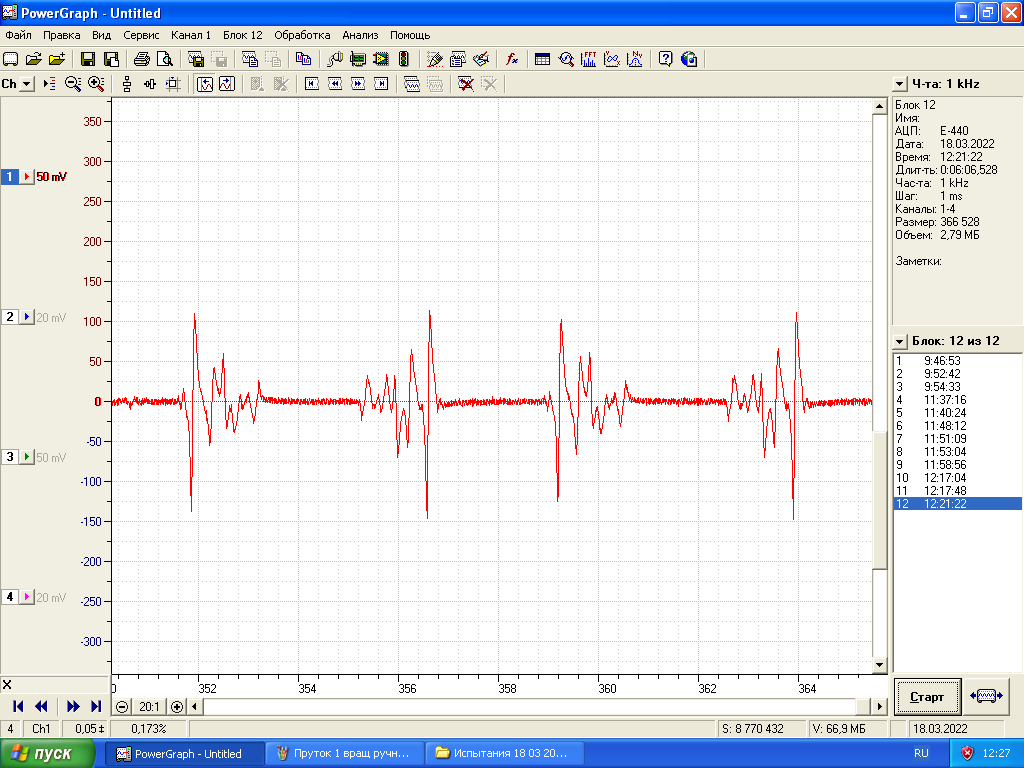

Рисунок 9 - Дефектограмма дефекта № 5

Примечание: при условиях: размагничивание, ток соленоида 7А, вращение (ручное) датчик дифференциальный тип Нn зазор пластин датчика 4 мм

Рисунок 10 - Фотография дефектов № 7,8 тип: риска

Рисунок 11 - Дефектограмма дефекта № 7

Примечание: при условиях: размагничивание, ток соленоида 7А, вращение (ручное) датчик дифференциальный тип Нn зазор пластин датчика 4мм

Рисунок 12 - Дефектограмма дефекта № 8

Примечание: при условиях: размагничивание, ток соленоида 7А, перемещение продольное датчик дифференциальный тип Нn зазор пластин датчика 4мм

6. Заключение

В статье приведены результаты экспериментальных исследований, проведенных на образцах трубной заготовки, с целью изучения возможности обнаружения поверхностных дефектов магнитным методом НК . В работе были решены следующие задачи:

1. На основе анизотропных магниторезистивных датчиков типа АМРД

разработана автоматизированная установка, позволяющая считывать топографию магнитных полей рассеяния от дефектов поверхности трубной заготовки. В ее состав входит«роботизированная»система, обеспечивающая плавное перемещение матричных преобразователей вдоль образующей цилиндрического образца с естественными дефектами.2. В процессе исследований на разработанном оборудовании были выполнены работы по изучению выявляемости естественных поверхностных дефектов, имеющихся на образцах, представленных АО «ЕВРАЗ НТМК».

3. Достигнуты положительные результаты решения проблемы надежного выявления дефектов поверхности трубной заготовки, выпускаемой в соответствии с требованиями ГОСТ 34636-2020

.4. При обработке сигнала с использованием алгоритма, изложенного в работе

удалось обеспечить выявление всех видов поверхностных дефектов, недопустимых по НТД с соотношением сигнал/шум не менее 3.5. Выполнено моделирование экспериментального образца макета установки для магнитной дефектоскопии трубной заготовки при вращательно-поступательном ее перемещении в зоне контроля.

Следует отметить также новизну и повторяемость результатов измерений, которые доказывают возможность применения магнитного метода НК для магнитной дефектоскопии трубных заготовок в технологической линии АО «ЕВРАЗ НТМК».