Conducting a Multifactorial Experiment on the Boriding Process with Simultaneous Carbonization of Ploughshares

Conducting a Multifactorial Experiment on the Boriding Process with Simultaneous Carbonization of Ploughshares

Abstract

The article presents the results of experiment planning for determination of optimum process values influencing hardening and increase of service life of machined parts by means of Box – Behnken plan for three factors. Variation levels of the factors under study were selected on the basis of data obtained by mathematical calculations of the course of the process and actual operating conditions of the experimental setup. The calculation of the regression equation factors of the mathematical model of the experiment was carried out by means of the computer environment "Statgraphics Plus for Windows" version 2.1. Using the experimental mathematical model, the optimum range of values of the wear index of the surface of experimental samples, estimated by the loss of thickness in millimetres, was established.

1. Введение

Актуальность темы исследований: Самой энергозатратной работой при обработке почвы является вспашка. По данным Министерства сельского хозяйства РФ общая посевная площадь на территории России увеличивается в среднем на 0,8 млн. га ежегодно на протяжении 5 лет. Ресурс современных рабочих органов почвообрабатывающих орудий в значительной степени зависит от материала заготовки и способа упрочнения. Рабочие органы подвержены, в основном, абразивному изнашиванию. Снизить интенсивность этого вида изнашивания возможно путем применения воздействий, позволяющих произвести упрочнение рабочей поверхности. В связи с этим поиск эффективных технологических процессов упрочнения является актуальной задачей, определяющей цель настоящей работы.

Цель исследований – оптимизация и определение сочетания оптимальных значений исследуемых факторов процесса бороирования с одновременным науглероживанием, обеспечивающего повышение ресурса и работоспособности рабочих поверхностей лемехов плужных корпусов.

Задача исследований – достижение таких значений исследуемых факторов процесса упрочнения образцов борированием с одновременным науглероживанием, при которых отклик (Y) изучаемой системы достигал бы своего наименьшего значения. Таким образом, критерий оптимизации – это минимизация исследуемого процесса.

В результате изучения метода борирования с одновременным науглероживанием были определены три наиболее значимых фактора, влияющих на упрочнение и увеличение ресурса обрабатываемых деталей: ток (х1), количество рабочих циклов нагрузки (х2) и толщина слоя покрытия (х3).

2. Основная часть

Согласно условиям образования боридов при легировании должна соблюдаться интенсивность активирования :

где – энергия активирования, затраченная на обеспечение массопереноса, Дж/м2∙с;

– энергия, необходимая для осуществления массопереноса, Дж/м2∙с.

Ток необходимый для образования ванны расплава и передачи энергии для образования боридов

:где – необходимая энергия для протекания процесса борирования, Дж/м2∙с;

– эффективный кпд процесса нагрева изделия электрической дугой;

– коэффициент перевода электрохимических единиц в тепловые;

- напряжение на электроде в процессе борирования, В.

Общая энергия, затрачиваемая на процесс борирования

, , :где – энергия затрачиваемая на расплавление легирующей пасты, Дж/м2∙с;

– энергия, затрачиваемая для образования сварочной ванны, Дж/м2∙с;

– энергия, затрачиваемая на образование боридов, Дж/м2∙с.

Необходимое количество пасты карбида бора

:где – глубина обработки, м;

– площадь электрода, м2;

– плотность получаемого покрытия, кг/м3;

– требуемое содержание бора в получаемом покрытии, %;

– коэффициент переноса состава пасты в ванну расплава

Расчет энергии требуемой для расплава легирующей пасты

:где – коэффициент теплопроводности пасты

– толщина наносимой пасты, м;

– температура плавления пасты, К

Расчет энергии, требуемой для расплава стали

:где – коэффициент теплопроводности стали, Дж/м∙с∙К;

– температура плавления стали, К.

Расчет толщины наносимой пасты

:где - объём пасты, содержащей карбид бора, требуемый для легирования, м3.

Объём пасты, содержащей карбид бора, требуемой для легирования

:где – плотность пасты, вычесленная в результате исследований, составляет 1540 кг/м3 .

Путем подстановки определенных ранее величин, толщина наносимой пасты выражается в виде:

Расчет энергии, требуемой для образования боридов в ванне расплава :

где – энтальпия образования боридов в ванне расплава

– масса образовавшегося соединения, г.

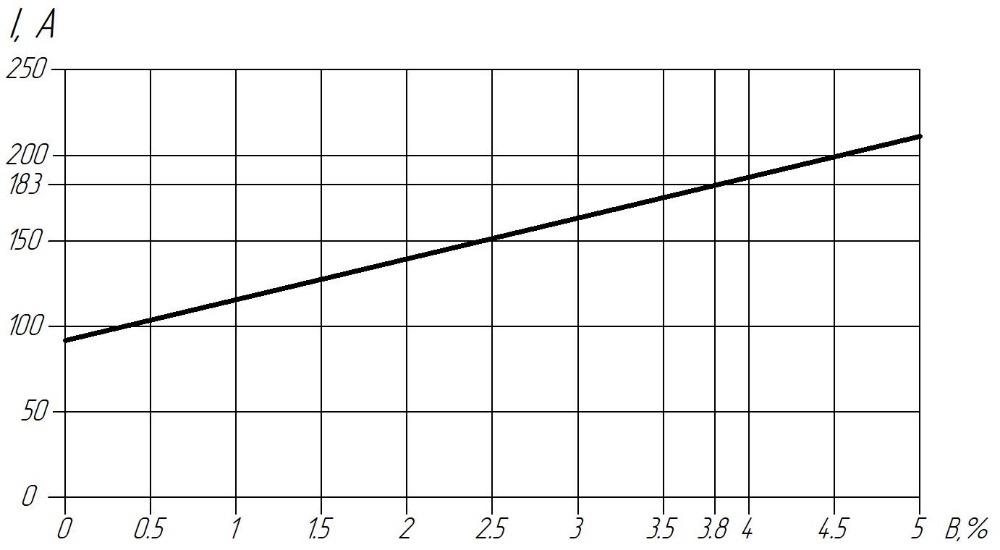

Путем подстановки определенных ранее величин, зависимость тока от процентного содержания бора определяется:

Результаты решения данного уравнения отражены графически на рисунке 1.

Рисунок 1 - Зависимость процентного содержания бора в обрабатываемом материале относительно тока

Рисунок 2 - Общий вид установки для борирования с одновременным науглероживанием

Уровни варьирования исследуемых факторов были выбраны на основе данных, полученных при математических расчетах протекания процесса, фактических условий режима работы экспериментальной установки и представлены в таблице 1.

Таблица 1 - Уровни и интервалы варьирования исследуемых факторов

Наименование фактора | Кодированное обозначение фактора | Уровни варьирования | Интервал варьирования | ||

-1 | 0 | +1 | |||

Ток I, А | х1 | 140 | 180 | 220 | 40 |

Количество рабочих циклов нагрузки Nц, шт. | х2 | 5000 | 20000 | 35000 | 15000 |

Толщина слоя пасты hп, мм | х3 | 0,1 | 0,2 | 0,3 | 0,1 |

Для реализации многофакторного эксперимента был выбран оптимальный план Бокса – Бенкина для трёх факторов . Матрица эксперимента отражена таблицей 2.

Таблица 2 - Матрица оптимального плана многофакторного эксперимента

№ п/п опыта | Факторы | Параметр оптимизации | ||

х1 | х2 | х3 | Н, мм | |

1 | 1 | 1 | 0 | 0,79 |

2 | -1 | -1 | 0 | 0,27 |

3 | 1 | -1 | 0 | 0,28 |

4 | -1 | 1 | 0 | 0,74 |

5 | 1 | 0 | 1 | 0,60 |

6 | -1 | 0 | -1 | 0,63 |

7 | 1 | 0 | -1 | 0,62 |

8 | -1 | 0 | 1 | 0,61 |

9 | 0 | 1 | 1 | 0,78 |

10 | 0 | -1 | -1 | 0,27 |

11 | 0 | 1 | -1 | 0,77 |

12 | 0 | -1 | 1 | 0,26 |

13 | 0 | 0 | 0 | 0,56 |

14 | 0 | 0 | 0 | 0,58 |

15 | 0 | 0 | 0 | 0,57 |

Расчёт коэффициентов уравнения регрессии математической модели эксперимента был осуществлён при помощи компьютерной среды «Statgraphics Plus for Windows» version 2.1, в результате чего было получено уравнение регрессии экспериментальной математической модели в виде полинома первой степени:

Для определения координат точки центра поверхности отклика, продифференцировали уравнение математической модели:

Решая систему линейных уравнений, были определены координаты оптимальной точки – центра поверхности отклика математической модели в кодированном виде:

Проведя обратную нормализацию, были определены координаты оптимальной точки значений исследуемых факторов в натуральном виде:

При этом значение износа поверхности экспериментальных образцов составляет

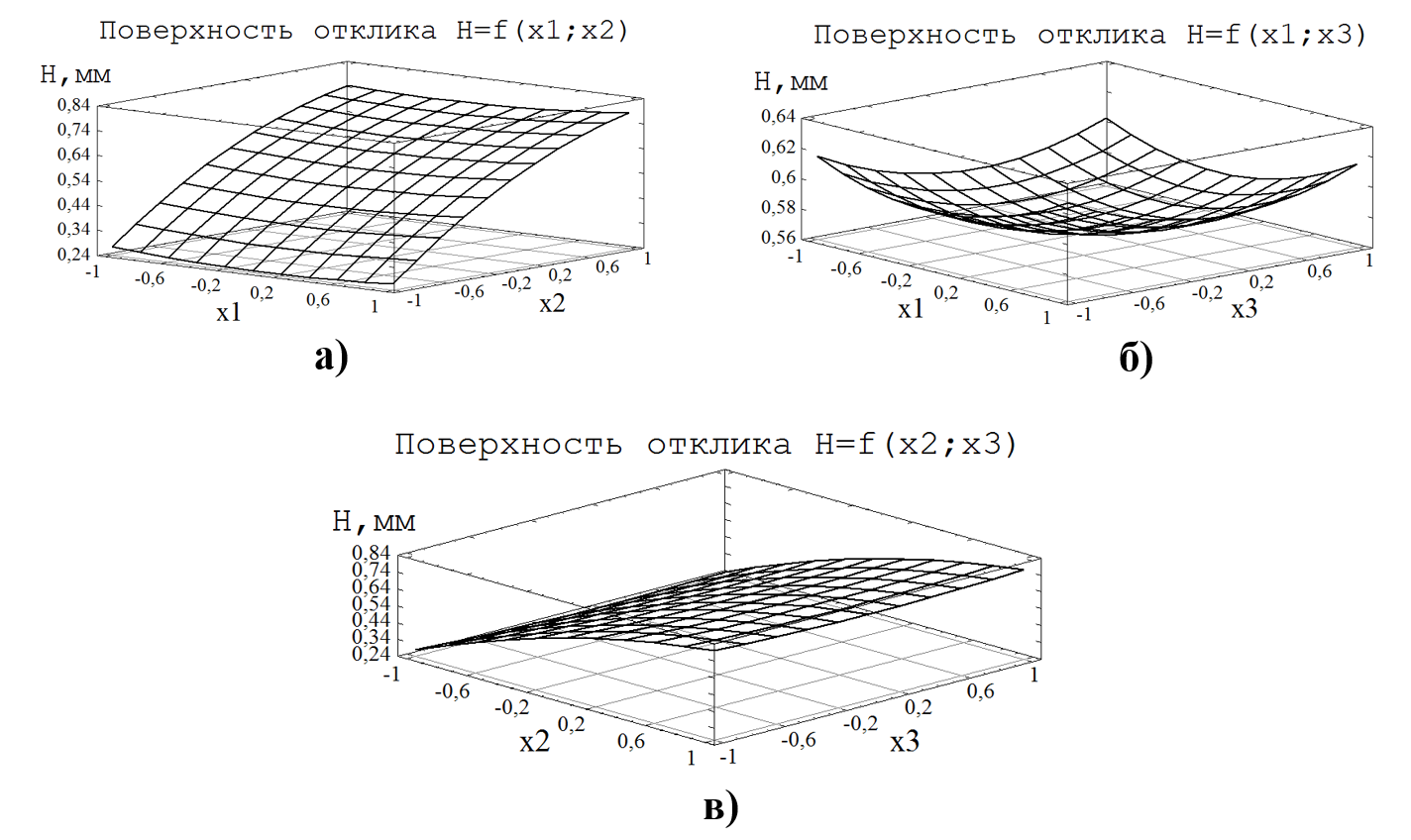

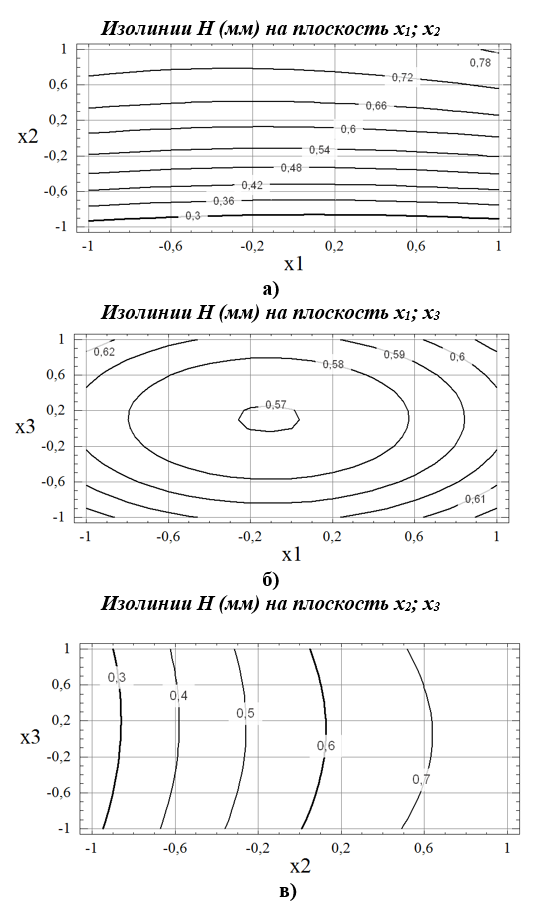

С целью графической интерпретации математической модели была построена поверхность отклика и её двухмерные сечения контурными линиями в виде изолиний равного выхода в координатах двух факторов, при назначении двух других факторов на нулевом уровне. Поверхность отклика экспериментальной математической модели представлена на рис. 2, а двухмерные сечения на рис. 3.

Рисунок 3 - Поверхность отклика математической модели, построенная в координатах:

а – силы тока (х1) и количества рабочих циклов нагрузки (х2); б – силы тока (х1) и толщины слоя ппасты (х3); в – количества рабочих циклов нагрузки (х2) и толщины слоя пасты (х3)

Рисунок 4 - Двухмерные сечения поверхности отклика математической модели изолиниями равного выхода, построенные в координатах:

а – силы тока (х1) и количества рабочих циклов нагрузки (х2); б – силы тока (х1) и толщины слоя покрытия (х3); в – количества рабочих циклов нагрузки (х2) и толщины слоя покрытия (х3)

- двухмерное сечение а)

- двухмерное сечение б)

- двухмерное сечение в)

Для окончательного определения оптимального сочетания диапазонов значений исследуемых факторов, при котором отклик (Y) изучаемой системы достигал бы своего наименьшего значения, найденные значения отрезков размещались на числовых осях координат каждого из факторов.

Наложением значений полученных отрезков на четыре числовые оси исследуемых факторов, в итоге было определено оптимальное сочетание диапазонов значений исследуемых факторов в кодированном виде:

Проведя обратную нормализацию, окончательно было определено оптимальное сочетание диапазонов значений исследуемых факторов в натуральном виде:

При этом диапазон значений износа поверхности экспериментальных образцов составляет:

3. Заключение

1. В результате многофакторного эксперимента, применяя математическую теорию планирования эксперимента, получена математическая модель в виде полинома второй степени, адекватно описывающая исследуемый процесс:

2. Интерпретируя математическую модель, установлено влияние исследуемых факторов на параметр оптимизации.

3. Изучена поверхность отклика экспериментальной математической модели в области «условного» оптимума с использованием элементов графоаналитического метода двухмерных сечений.

4. Определено оптимальное сочетание диапазонов значений исследуемых факторов: I∈[170;181] А; Nц∈[5750;7100] шт; hп∈[0,195;0,225] мм, при которых отклик изучаемой системы достигает своего наименьшего значения.

5. Используя экспериментальную математическую модель, установлен оптимальный диапазон значений показателя износа поверхности экспериментальных образцов, оцениваемый потерей толщины в миллиметрах: Н = 0,27 … 0,3 мм.