THE INVENTION OF PREVENTION WAY OF DUSTING ALLOCATION STOREHOUSE OF THE MINING ENTERPRISE WITH USE OF COMPOSITE ADHESIVE CLAY STRUCTURES

Немировский А.В.

Аспирант, Московский государственный горный университет

РАЗРАБОТКА СПОСОБА ПРЕДОТВРАЩЕНИЯ ПЫЛЕНИЯ НАЛИВНОГО ХВОСТОХРАНИЛИЩА ГОРНОГО ПРЕДПРИЯТИЯ С ИСПОЛЬЗОВАНИЕМ ГЛИНОКОМПОЗИТНЫХ АДГЕЗИОННЫХ ХВОСТОВ

Аннотация

Представлен краткий обзор методов предотвращения пыления наливных хвостохранилищ на железорудных комбинатах. Используемые на практике методы характеризуются высокими трудовыми и материальными затратами. Разработан способ предотвращения пыления, в основе которого использование вяжущего на основе глины и отходов целлюлозы. Проведены лабораторные эксперименты и выполнены предварительные расчеты, подтверждающие возможность реализации способа при невысоких материальных затратах и без применения специальной техники на поверхности хвостохранилища.

Ключевые слова: хвостохранилище, пыль, вяжущий состав, глина, отходы целлюлозы

Nemirovskiy A.V.

Postgraduate student, Moscow State Mining University

THE INVENTION OF PREVENTION WAY OF DUSTING ALLOCATION STOREHOUSE OF THE MINING ENTERPRISE WITH USE OF COMPOSITE ADHESIVE CLAY STRUCTURES

Abstract

The short review of methods of prevention dusting allocation storehouses of a mineral waste at ore industrial enterprises is presented. Methods used in practice are characterized high labor and material inputs. The way of reduction of allocation of a dust, in which basis use of a material on the basis of clay and a cellulose waste is developed. Laboratory experiments are made and the predesigns confirming possibility of realization of a way at low material inputs and without application of the special technics on a surface of storehouse of a mineral waste are executed.

Keywords: storehouse of a waste, dust, fixing material, clay, cellulose waste

Состояние окружающей среды в горнодобывающих регионах функционирования горно-обогатительных комбинатов, характеризуется наличием значительных территорий хвостохранилищ. В летнее время в воздушная атмосфера испытывает пылевую нагрузку по действием ветровых потоков, что наносит экологический ущерб окружающей среде.

Пыление на хвостохранилища возникает в основном локально на участках, не покрытых водной поверхностью, пляжной зоны намывных отсеков, на откосах ограждающих дамб и плотин [1]. В жаркий засушливый период с поверхности таких объектов посредством ветровой эрозии при скорости воздушного потока более 4 м/с выносится вредная техногенная пыль.

Опыт эксплуатации показывает, что даже в наливных хвостохранилищах образуются надводные пляжи, которые в сухую и ветреную погоду являются постоянным источником пылеобразования. В летние месяцы, когда поверхность хвостохранилища нагревается до 40 - 50°С, она быстро теряет влагу и легко поддается ветровой эрозии. Таким образом, борьба с пылением хвостохранилищ комбинатов, в частности Курской магнитной аномалии, является остроактуальной проблемой.

Радикальным решением проблемы борьбы с пылением на законсервированных хвостохранилищах является их рекультивация. Эффективные мероприятия по предотвращению пыления проводят в основном на отработанных хвостохранилищах путем рекультивации дамб обвалования и их поверхности. На действующих хвостохранилищах борьба с пылением затруднена, поскольку весьма трудоемко создавать долговечное и выдерживающее высокие механические нагрузки покрытие.

Существуют множество способов закрепления поверхности пляжей действующих хвостохранилищ, включая: гидротехнический, аэродинамический, технологический, механический, биологический и химический.

Так, например, на Михайловском ГОКе в течение последних 10 лет внедряется технология круглогодичного производства гидромеханизированных работ по укладке «хвостов» на пляжи хвостохранилища, чтобы использовать их для наращивания ограждающих дамб. Дополнительные работы по возведению дамбы компенсируется достигаемым эффектом сокращения пыления пляжей за счет подъема уровня воды на ограниченной площади хвостохранилища.

На Лебединском ГОКе применяют технологию заполнения хвостохранилища, когда через каждые 4-5 м по высоте осуществляют временную консервацию отсеков путем намыва в них слоя суглинка толщиной 0,2-0,5 м, используя вскрышу из карьера. Очаги интенсивного пыления смачивают из технологических пульповодов. При этом площади открытых поверхностей хвостохранилища сократились, что дало эффект не только в снижении пыления хвостохранилища, но и в снижении потерь воды на фильтрацию, подтопление прилегающих территорий, снижении загрязнения подземных вод, зарастании откосов и берм намывных дамб и плотин древесно-кустарниковой и травянистой растительностью.

В Белгородском государственном университете разработан способ закрепления пылящих поверхностей хвостохранилищ путем нанесении на поверхность меловой суспензии с последующей обработкой её разбавленным раствором серной кислоты [2]. В результате образуется поверхностный слой по составу близкий к природному гипсу. Похожий метод был разработан в институте ВИОГЕМ и заключается в обработке хвостохранилища слабым раствором соляной кислоты. Образующийся слой, обладает повышенным содержанием влаги и противостоит ветровой эрозии. Для реализации способа требуется множество поливочных машин и разбрызгивающих агрегатов, что является сдерживающим фактором при широкой реализации.

В патентной документации [3] описано устройство для закрепления пылящих поверхностей хвостохранилищ и отвалов горных пород, которое позволяет одновременно выравнивать, орошать, перемешивать и укатывать пылящую поверхность. Так же предусмотрено применение одновременно двух реагентов к первому и второму рядам дисков смесителей. Все механизмы объединены в единую конструктивную схему, способствующую качественному приготовлению закрепляющей смеси и позволяющую производить работы на пылящих поверхностях крутых откосов. К недостаткам способа следует отнести низкую производительность и высокие трудозатраты.

На VIII Московском международном салоне инноваций и инвестиции был представлен способ по которому изоляционную смесь из отходов полиэтилена и полипропилена наносят на предварительно подготовленную поверхность шламо- и хвостохранилищ, а затем подвергают температурной обработке до сплавления с поверхностью [4,5]. Далее на изоляционный слой отсыпается гравий или галька, для предотвращения разрушающего воздействия солнечной радиации. Способ отличается высокой эффективностью и, одновременно, значительной стоимостью работ.

На Стойленском ГОКе (СГОК) для борьбы с пылью по периметру хвостохранилища проложены трубы, в которых через определенное расстояние расположены разбрызгиватели воды. Как только хвостохранилище начинает пылить, по трубам подают воду и через форсунки распыляют воду над прилегающей поверхностью пляжа. Недостатком способа является ограниченная зона смачивания прибрежной части и высокие энергозатраты на работу насосных агрегатов.

Американская фирма «Smart Fog» производит системы пылеподавления всех размеров. Одной из таких систем является «Smart Fog Dust Suppression Systems». Принцип работы этой системы заключается в том, что капли воды «разбивают» до размера 4,2 микрона, то есть создается туман. Размер капель был обоснован экспериментами, проведенными в Colorado School of Mines. Экспериментально доказано, что при размере капли соизмеримым с размером частицы пыли происходит их лучшее смачивание и осаждение[6]. Подобные системы «Fog Cannons», которые также производят туман, изготавливает австралийская фирма «Wet Earth»[7].

Американская фирма «Dust Solutions» наряду с производством туманообразующих установок занимается изготовлением, так называемых ветровых экранов «DustTAMER™Wind Screen Systems» [8]. Эти экраны позволяют снизить скорость ветра и минимизировать ветровую эрозию поверхности. Сделаны они из специального пористого материала, который позволяет 30% воздуха проходить через экран и, тем самым, целенаправленно управлять аэродинамическими потоками над поверхностью.

Подводя итоги выполненному анализу, можно утверждать, что известные технологии пылеподавления на хвостохранилищах принципиально решают важную экологическую задачу, однако все они отличаются высокой трудоемкостью и энергозатратами.

В МГГУ предложен оригинальный технологический вариант решения проблемы, имеющий преимущества по сравнению с представленными выше. Главная идея предлагаемого способа является добавление в пульпу, поступающую в хвостохранилища, ограниченного количества (порядка 0,1% от всего массового потока «хвостов») экологически чистого связующего вещества, обладающего свойством плавучести в воде, твердости и прочности после осаждения и осушения на пылящей поверхности, дезинтеграции и плавучести при последующих смачиваниях. Такие свойства связующего вещества обеспечивают решение задачи предотвращения пыления на всей намываемой площади хвостохранилища и не требует применения специальной техники, обрабатывающей поверхностный слой «хвостов» на огромной площади. По существу, потоки пульпы, поступающие на хвостохранилище, уже обладают свойством самопроизвольно формировать такую новую поверхность, которая не пылит, все время находится в верхней части и обладает свойством всплытия при последующих поступлениях очередных потоков пульпы.

В ходе экспериментальных исследований в лабораторных условиях найден состав, обладающих таким свойством. Основа состава содержит глину вскрышных пород, скрепленную в мелкодисперсном помоле с легким, липким целлюлозным составом.

В лабораторных условиях исследованы несколько закрепляющих составов. В частности для нахождения идеального состава были проведены эксперименты, в которых к отобранным образцам отходов обогащения с хвостохранилища СГОКа были добавлены различные вещества: глина, экологически чистые масла, мелко измельченная древесная стружка, клейкие составы и их комбинации. На основании исследований выявлена наиболее удачная оказалась смесь, в состав которой входят мелко измельченные юрская глина и отход целлюлозно-бумажной промышленности. Эта смесь, как и планировалось, постоянно остается на поверхности и прочно скрепляет поверхностный слой, не давая «хвостам» пылить. Образец «хвостов» (Рис.1), покрытый такой оптимальной смесью. Видно, что образец устойчиво лежит на горизонтальной поверхности под углом 90ои больше.

|

|

Рис. 1 – Образец «хвостов» с вяжущим составом на поверхности |

Для проведения последующих лабораторных исследований было отобрано множество образцов «хвостов» СГОКа, к которым в последствии была добавлена найденная оптимальная смесь в весовой пропорции: 7…10 единиц массы глины к единице массе отходов целлюлозы. По нашим оценкам, стоимость подобранной смеси при практической реализации способа сравнима с транспортными расходами для ее доставки к месту приготовления.

С целью определения оптимальной толщины поверхностного слоя эксперименты проведены на образцах в равных условиях. Для имитации выпуска пульпы в образцы добавили воду, тщательно перемешали и оставили отстаиваться до полного осушения и испарения воды. После испарения воды на поверхности образцов формируется твердая корка, по аналогии с рисунком 1.

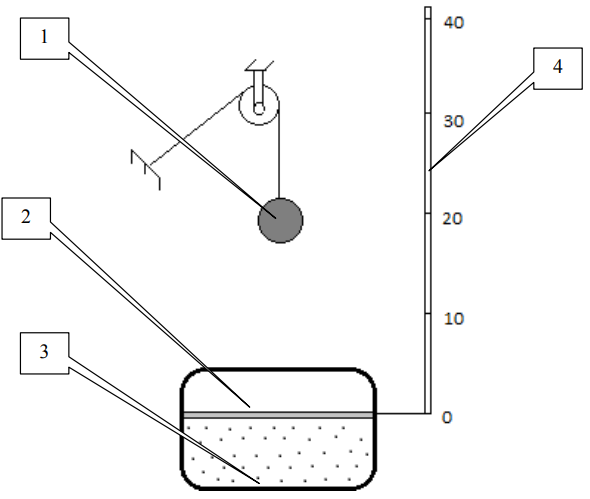

Чтобы убедиться в том, что смесь остается на поверхности хвостохранилища после повторного покрытия ее пульпой в смесь добавляли новую водяную пульпу, перемешивали и оставляли отстаиваться. Эти эксперименты показал, что смеси даже при повторном перемешивании сохраняют плавучесть, поднимаются на поверхность «хвостов» и снова образуют твердый поверхностный слой. Для определения наилучшего соотношения были проведены эксперименты на прочность получившегося поверхностного слоя. Схема экспериментальной установки, имитирующей методику определения сопротивления горной породы ударным воздействиям по ГОСТ 30629-99 (Рис.2).

Согласно Методике груз массой 162,5 г сбрасывают на поверхность образованной твердой корки 2 на поверхности «хвостов» 3. Высоту сбрасывания груза 1 фиксируют мерной линейкой 4. Критерием ударной прочности является величина диаметра отпечатка от шарика и появление трещин раскола.

В процессе экспериментов на поверхность образцов с одинаковой высоты сбрасывался шарик массой 162,5 г и по площади образовавшейся лунки отбирались наиболее прочные, то есть те в которых площадь оказалась меньше.

|

Рис. 2- Схема экспериментальной установки |

Протокол испытаний поверхностного слоя ударному воздействию (таб.1).

Таблица 1- Протокол испытаний

|

Высота сбрасывания гири, см |

Толщина слоя, мм |

|||

|

1 |

4 |

5 |

10 |

|

|

10 |

Никаких изменений |

Никаких изменений |

Никаких изменений |

Никаких изменений |

|

15 |

Слой проседает, образуется лунка |

Слабозаметное углубление |

Слой проседает, образуется лунка |

Практически незаметное углубление |

|

17 |

Образуется лунка |

Слабозаметное углубление |

Образуется лунка |

Слабозаметное углубление |

|

20 |

Образуется глубокая лунка, появляются трещины |

Углубление увеличивается в диаметре |

Углубление увеличивается в диаметре |

Слабозаметное углубление |

|

22 |

Увеличивается количество трещин, слой полностью разрушается |

Появляется заметное углубление |

Появляется большая лунка, пошли трещины |

Незначительное углубление |

|

25 |

___ |

Появляется значительное углубление |

Увеличивается количество трещин, слой полностью разрушается |

Появилось небольшое углубление |

|

27 |

___ |

Значительное углубление |

___

|

Небольшое углубление |

|

30 |

___ |

Значительное углубление, появляются трещины |

___ |

Углубление увеличивается в размерах |

|

32 |

___ |

Увеличивается количество трещин, слой полностью разрушается |

___ |

Значительное углубление |

|

35 |

___ |

___ |

___ |

Значительное углубление |

|

37 |

___ |

___ |

___

|

Значительное углубление, появляются трещины |

|

40 |

___ |

___ |

___ |

Увеличивается количество трещин, слой полностью разрушается |

Фотографии поверхности образцов, представленных в протоколе, после испытаний изображены на рисунках 3. По результатам испытаний образец с толщиной слоя 5 мм оказался наиболее устойчивым ударному воздействию и очевидно способен сохранять сплошность при ветровых нагрузках 4 м/с и более. Если же по различным причинам все же произойдет разрушение верхнего слоя (например, проехала машина), то атмосферные осадки в виде дождя самопроизвольно будут залечивать разрушенные зоны без вмешательства техники.

|

|

|

|

|

Рисунок 3-Образцы с толщиной поверхностного слоя 1 мм, 4мм, 5 мм и 10 мм (последовательно сверху вниз) |

Полученных исходных данных достаточно для выполнения расчетов и прогноза ожидаемых показателей. Так, например, по предварительным данным железорудный комбинат КМА, например Стойленский ГОК, при реализации предлагаемого способа предотвращения пыления хвостохранилища должен добавлять в пульпу «хвостов», на выходе из обогатительной фабрики, примерно 30 т/сут. глины со вскрышного комплекса и 3-5 т/сут. вяжущего состава на основе целлюлозы, подготовленных по технологии «ноу-хау» МГГУ. Количество вяжущего материала в виде глинокомпозитных адгезионных хвостов в пульпе практически не уменьшает вместимость хвостохранилища. При этом примерно за 3 года можно полностью покрыть наливное хвостохранилище экологически чистым поверхностным слоем и предотвратить его последующее пыление.

References

Е.В. Лычагин, И.В. Синица. Совершенствование методов закрепления пылящих поверхностей // ГИАБ. Семинар 8 – М.: « Горная книга», 2007. – с.136-140 .

Патент РФ № 2303700. МПК7 E 21 F 005/06. Способ закрепления пылящих поверхностей хранилищ отходов обогащения железных руд / Сергеев С.В., Синица И.В., Лычагин Е.В., заявитель и патентообладатель Белгородский государственный университет. – № 2006107841/03; заявл. 13.03.06; опубл. 27.07.07. 2

Патент РФ №2175065, МПК7 E 21 F 5/02. Устройство для закрепления пылящих поверхностей хвостохранилищ и отвалов горных пород / Мязин В.П.; Бабелло В.А.; Офицеров В.Ф.; Ходкевич Д.В.; заявитель и патентообладатель Читинский государственный технический университет. – № 99108902/03; заявл. 26.04.1999; опубл. 20.10.2001.

Патент РФ 2151301, МПК7 E 21 F 5/16. Способ закрепления пылящих поверхностей / Ушаков В.В.; Браунер Е.Н.; заявитель и патентообладатель Читинский государственный технический университет. – № 98110222/03; заявл. 26.05.1998, опубл. 20.06.2000.

Способ консервации и изоляции техногенных месторождений. // Восьмой Московский международный салон инноваций и инвестиций. – 2008. - URL: http://salon.extech.ru/salon8/db/proj.php?kodproekta=2864 Дата обращения 05.12.11.

Smart Fog Dust Suppression Systems // Smart Fog #1 Manufacturer of Intelligent Non-Wetting Industrial Humidifier. – Пер. материала фирмы Smart Fog. – URL: http://www.smartfog.com/dust-suppression-systems.html Дата обращения 05.12.11.

Fog Cannon Dust Suppression Systems // Wet earth Irrigation, water tanks & dust control. – Пер. материала фирмы WET EARTH. – URL: http://www.wetearth.com.au/Fog-Cannon-Airborne-Dust-Control Дата обращения 05.12.11.

DustTamer Wind Fence and Wind Screen Systems // Dust Solutions Inc. – Пер. материала фирмы Dust Solution. – URL: http://www.nodust.com/ Дата обращения 05.12.11.