METHOD OF MANUFACTURING AND QUALITY CONTROL OF URANIUM FUEL PELLET SIMULATORS FOR ADJUSTING SURFACE DEFECT INSPECTION VISION SYSTEM

METHOD OF MANUFACTURING AND QUALITY CONTROL OF URANIUM FUEL PELLET SIMULATORS FOR ADJUSTING SURFACE DEFECT INSPECTION VISION SYSTEM

Abstract

The work is dedicated to the development of manufacturing technology for simulators of fuel pellets of water-cooled reactors. The simulators created are needed in the development of opto-electronic vision systems to control the appearance and geometric dimensions used in the production of uranium pellets. The paper describes the developed technology for manufacturing the simulators based on the manufacturing of steel billets and subsequent multistep mechanochemical surface treatment. A mock-up for controlling the light diffusion properties of the imitator surface during the manufacturing process is presented. Application of quality control of fuel tablet imitator manufacturing based on the analysis of light scattering properties of the surface provides a significant increase in the speed of surface finish to a demanded one.

1. Введение

В настоящее время развитие научно-технического прогресса тесно связано с развитием методов оптико-электронной диагностики и контроля технологических процессов. Научно-технический прогресс привел к тому, что вместе с материальными ресурсами важнейшим производственным фактором современной экономики стала измерительная информация. Обеспечение необходимыми высокоточными диагностическими данными дает возможность работать производству в отрицательных допусках и выполнять техническое обслуживание технологических машин по их необходимости, определяемой фактическим состоянием, а не периодическим профилактическим обслуживанием. Переход к такой производственной модели нового поколения приведет к существенной экономии энергии, материальных средств, уменьшению количества брака, повышению безопасности производства, и, как результат, к значительному экономическому и социальному эффекту в рамках отдельных предприятий [1], [2].

Сфера применения современных методов оптико-электронного контроля расширяется с каждым днем от медицинских приложений до задач непрерывного мониторинга состояния энергогенерирующих агрегатов в гидроэнергетике, атомной энергетике, ветроэнергетике и т.д.

В атомной энергетике требования к качеству ядерного топлива постоянно возрастают в связи с необходимостью повышения безопасности эксплуатации атомного реактора и увеличением сроков использования ядерного топлива. Параметры конструкции ядерного топлива, которые непосредственно влияют на безопасность и эффективность работы атомного реактора, относятся к критическим параметрам и подлежат 100% (сплошному) выходному контролю на соответствие техническим требованиям.

Топливные таблетки из диоксида урана UO2 являются одной из основных составляющих тепловыделяющих элементов (ТВЭЛ). Для реакторов водо-водяного типа они представляют собой керамические цилиндры диаметром ∼8 мм и высотой 9÷14 мм. Топливные таблетки, как керамические изделия, имеют повышенную хрупкость и в процессе их изготовления на поверхности могут образовываться дефекты: сколы, трещины, поры, облой, непрошлифовка. Для выявления и отбраковки топливных таблеток с недопустимыми дефектами их подвергают контролю внешнего вида после операции шлифования

До недавнего времени контроль внешнего вида на предприятиях изготовления топливных таблеток производился операторами визуально с ручной отбраковкой дефектных изделий [3]. Такой контроль характеризуется низким качеством и недостаточной производительностью.

С развитием информационных технологий контроль готовых таблеток все чаще осуществляется системами автоматизированного бесконтактного контроля внешнего вида и геометрических размеров [4], [5], [6], [7]. Такие системы являются сложными опто-электронными устройствами. В процессах настройки и последующих калибровок этих систем применяют имитаторы топливных таблеток. В зависимости от методов контроля внешнего вида и геометрических размеров, применяемых в системах, формируются и требования к параметрам светорассеивающих свойств имитаторов топливных таблеток.

При разработке оптико-электронных систем контроля внешнего вида и геометрических размеров топливных таблеток, как правило, разработчики ограничены в доступе к урановым топливным таблеткам из-за вопросов радиационной безопасности и правил хранения радиоактивных материалов. Поэтому, задача разработки технологии и контроля качества изготовления эталонных имитаторов топливных таблеток реакторов водо-водяного типа является актуальной и востребованной для развития оптико-электронных систем диагностики дефектов топливных таблеток.

2. Описание способа

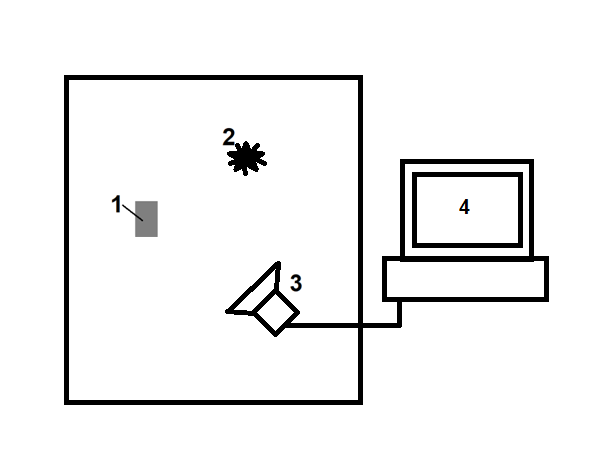

При разработке технологии изготовления эталонных калибровочных имитаторов топливных таблеток в качестве образцов использовались изображения урановых топливных таблеток, полученные фотоприемниками при стационарных условиях освещения на контрольном стенде (рис.1). Далее, при изготовлении имитаторов их внешний вид на контрольном стенде итерационно приводился к внешнему виду, схожему с внешним видом урановых таблеток. В качестве опорных параметров оценивались средняя яркость поверхности и среднеквадратичное отклонение яркости по всей боковой поверхности таблетки.

Рисунок 1 - Контрольный стенд для регистрации изображения внешнего вида боковой поверхности топливной таблетки:

1 – топливная таблетка; 2 – осветитель; 3 – фотоприемник; 4 – компьютер

Способ изготовления имитатора топливной таблетки (ИТТ) для калибровки системы технического зрения для контроля внешнего вида и геометрических размеров состоит из следующих шагов:

1. Изготовление на токарном станке заготовок ИТТ с диаметром 8,2 мм из стали марки ст20

2. Шлифование заготовок на круглошлифовальном бесцентровом станке, где шлифуются в размер по диаметру (8 мм)

3. Чернение заготовок кислотным способом (воронение ржавым лаком) при комнатной температуре:

a) Обезжиривание в растворе кальцинированной соды (40 грамм на 1 литр воды) при температуре 100 ⁰С в течение 20 минут с последующим промыванием под проточной водой и сушкой,

b) нанесение тонкого слоя лака на поверхность металла,

c) сушка 5 часов,

d) повторное нанесение лака,

e) сушка 3 часа,

f) вываривание в дистиллированной воде 30 минут,

g) крацевание металлической ватой с классом абразивности 000#,

h) промывание под проточной водой и сушка,

Повторение всего цикла 10 раз, начиная с пункта b.

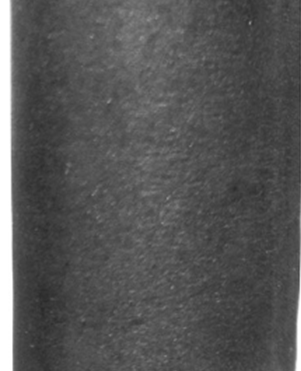

На рис.2 представлено изображение образца урановой топливной таблетки, полученное на контрольном стенде. На рис. 3 представлено изображение имитатора топливной таблетки, так же полученное на контрольном стенде. Видно, что структура боковой поверхности имитатора схожа с боковой поверхностью урановых топливных таблеток.

Рисунок 2 - Изображение боковой поверхности топливной таблетки из диоксида урана

Рисунок 3 - Изображение боковой поверхности стального имитатора топливной таблетки

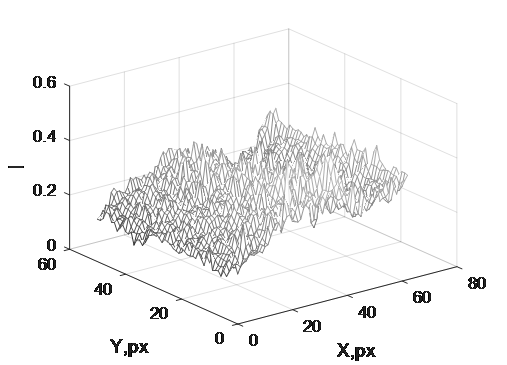

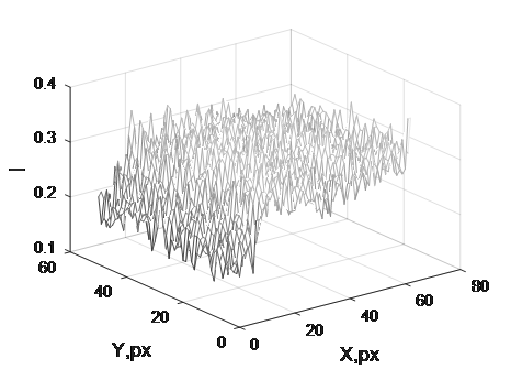

где I(x,y) - распределение интенсивности зарегистрированное фотоприемником,MAX_I – максимальное значение интенсивности, регистрируемое фотоприемником. Для 8-битного значения градаций серого, MAX_I = 255.

Рисунок 4 - Распределения интенсивности, зарегистрированные на изображении урановой таблетки

Рисунок 5 - Распределения интенсивности, зарегистрированные на изображении созданного стального имитатора

3. Заключение

В результате разработан способ изготовления и контроля качества калибровочных имитаторов топливных таблеток. Технология основана на изготовлении стальных заготовок и последующей многошаговой механохимической обработке поверхности на основе чернения кислотным способом. Разработан стенд для контроля светорассеивающих свойств поверхности на основе анализа регистрируемого распределения интенсивности поверхности контролируемой таблетки при стационарном освещении. Показано, что созданный стенд обеспечивает качественное изготовление имитаторов топливных таблеток. Созданные калибровочные имитаторы топливных таблеток обеспечили эффективную разработку, настройку и калибровку узла контроля внешнего вида и геометрических размеров топливных таблеток для уранового производства Ульбинского металлургического завода.