DEVELOPMENT OF AN HARDWARE TECHNOLOGICAL COMPLEX FOR THE CLEANING OF ELECTRICAL PORCELAIN

DEVELOPMENT OF AN HARDWARE TECHNOLOGICAL COMPLEX FOR THE CLEANING OF ELECTRICAL PORCELAIN

Abstract

The main provisions of the production of electrical isolators, in order to achieve the best technical and economic performance, is the use of modern technological complexes that ensure compliance with the operating parameters of these isolators. The article discusses the dilemma of cleaning electrical porcelain from metal inclusions. The development of electromagnetic device (separator) for cleaning the components of electrical porcelain from metal inclusions in the production process is suggested. In this device, the key elements are a magnet wire, coils and magnetic field concentrators. The magnetic conductor, which is a magnetic core, serves to concentrate the magnetic field, which allows effective control of the processes associated with magnetic separation. Magnetic field concentrators enhance the magnetic effect on the material to be treated, which is particularly important in cleaning processes. All these components create an efficient system for handling materials, ensuring a high degree of purification in the magnetic separation process.

1. Введение

Современный рынок электромагнитных сепараторов и прогноз продемонстрировал ускоренный рост за последние годы, и ожидается, что эта позитивная тенденция сохранится в период с 2026 по 2033 годы. Стабильно высокий спрос со стороны потребителей и непрерывные инновации способствуют устойчивому росту рынка на протяжении всего прогнозируемого периода.

В современных системах, предназначенных для очистки составляющих электротехнического фарфора, активно применяются устройства, осуществляющие электромагнитную сепарацию.

Исследования, проведенные как российскими, так и зарубежными учеными и представленные в обширной технической литературе, стали основой для значительных успехов в разработке технологий электромагнитной сепарации твердых и жидких веществ .

В настоящее время доступны методики проектных расчетов, которые дают возможность заранее установить важнейшие характеристики устройств, нужные для их глубокой проработки и производства с учетом первоначальных условий. Окончательный выбор в пользу разработки определенного механизма должен опираться на математические модели, с учетом опыта и знаний разработчика.

Цель — разработать методологию инженерного расчета и предложить конструкцию электромагнитного сепаратора, как основной составляющей аппаратно-технологического комплекса по очистке электротехнического фарфора.

Задачи:

1) разработать методологию инженерного расчета рабочего элемента электромагнитного сепаратора;

2) разработать конструкцию электромагнитного сепаратора по очистке составляющих электротехнического фарфора.

2. Методы и принципы исследования

Основная задача данной работы заключается в оптимизации рабочего элемента электромагнитного сепаратора, оценка которого позволяет определить степень очистки жидкой составляющей электротехнического фарфора от металлических примесей .

Для этого требуется установить определенные параметры и безразмерные коэффициенты для предварительного анализа:

1. Ожидается, что катушка будет работать в соответствии с нормальными условиями, имея сложную структуру и защищенную изоляцию (класс изоляции В). Допустимые пределы повышения температуры

:При нормальных условиях эксплуатации допустимая температура (

2. С учетом выбранных знаний Qg и Qg.m определяются

а) коэффициент, характеризующий интенсивность теплообмена между поверхностью катушки и окружающей средой

б) удельное сопротивление нагретой катушки :

в) учитывая способ, в котором катушка была намотана, мы принимаем значениеa=1,73 .

3. Значение коэффициентов, не имеющих размерности, принимаются :

4. Предварительный расчет общей потери магнитной энергии в стальном магнитопроводе осуществляется с помощью коэффициента j=0,8

.5. Определяется величина постоянной С1:

7. Величина основной характеристики магнитного поля - индукции в зазоре составляет

Общая критическая сила F:

где: d — величина воздушного зазора в электромагнитном сепараторе, d=0,03 м.

8. Определяется значение коэффициента, который учитывает «выпучивание» магнитного потока в основном промежутке между сердечниками для данного типа сердечника

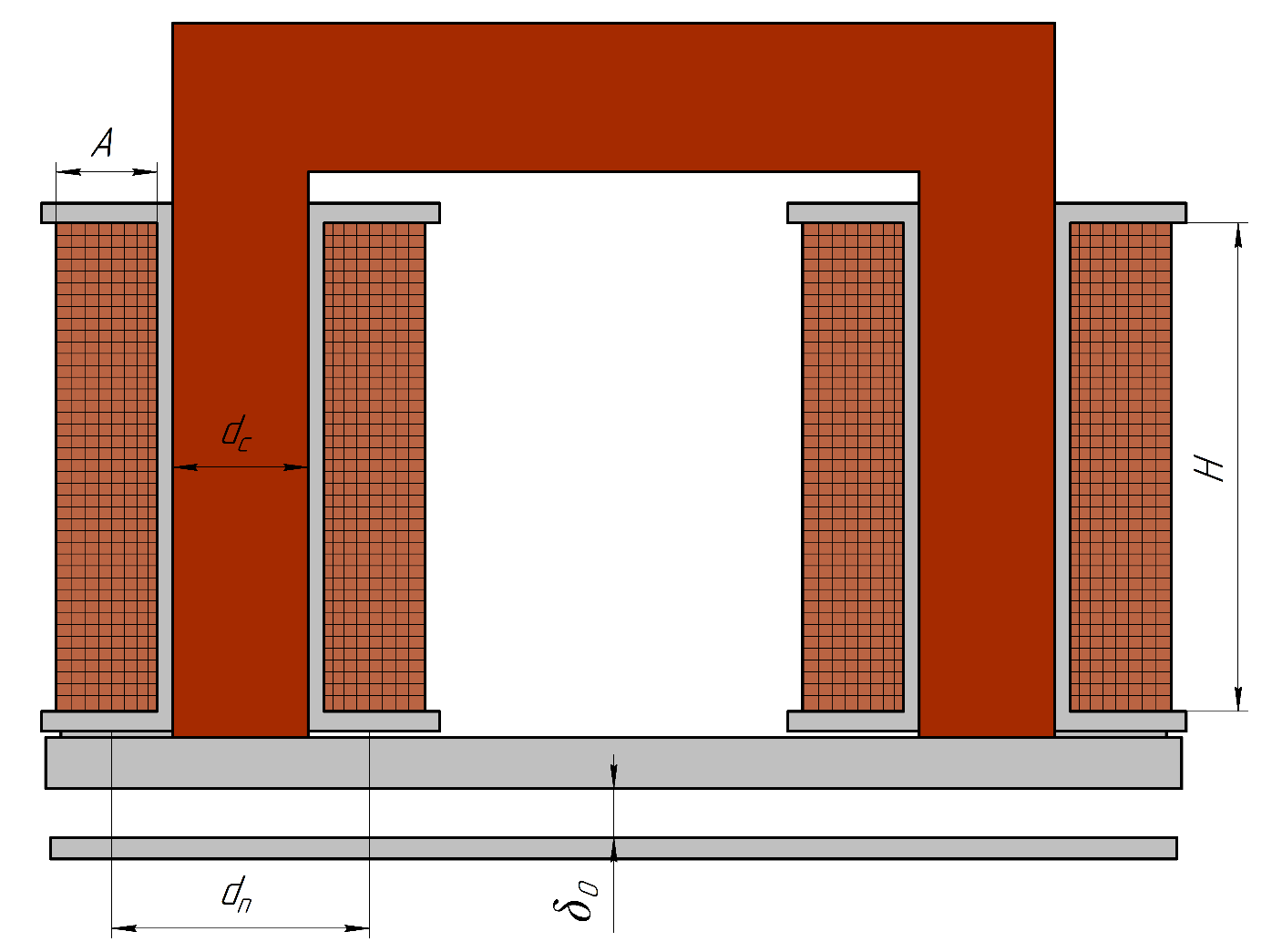

9. Полученные значения С1 и e2 позволяют найти определяющий размер ядра электромагнита dc по зависимости

:Или в соответствии с методикой

:получаем: x= 6,5; dc=xd0=6,5×3=19,5см=0,195м.

10. Определяются размеры ядра электромагнита:

A=ndc=0,9×0,195=0,175м;

H=mdc=3,7×0,195=0,172м;

Dn=tdc=1,6×0,185=0,312м.

11. Устанавливаются начальные характеристики катушки

а) требуемая магнитодвижущая сила

б) Определяются основные характеристики обмоточного провода — сечение и диаметр

:Выбирается наиболее подходящий по размеру провод марки ПЭТВ :

диаметр меди- d=0,96 мм;

диаметр по изоляции –dи = 1,02 мм;

сечение меди – S=0,724 мм2.

г) Определяется число витков одной катушки:

12. Исходя из предварительных расчетов и выбранной формы электромагнита, выполняется эскизная проработка конструкции, с учетом требований к ее технологичности и надежности в эксплуатации. Уточняются геометрические размеры магнитопровода и катушки, учитывая округление до конструктивных размеров и использование доступных материалов.

Рисунок 1 - Проектный эскиз электромагнита

и, следовательно, по

, :14. Проводимость основного зазора

15. Проводимость нерабочего зазора между полюсным наконечником и сердечником:

16. Используя значения G0 и Gн.р., учитывая последовательное прохождение потока через два нерабочих зазора, вычисляется нормированная проводимость:

17. Определяется удельная проводимость утечки g, проводимость утечки, коэффициент утечки для П-образного магнитопровода с двумя катушками

, :18. Расчет среднего значения индукции в стали сердечника:

19. Определяется магнитодвижущая сила (м.д.с.) для участков двух нерабочих зазоров:

20. М.д.с., которая требуется для проведения потока на участках двух рабочих зазоров:

21. Для того чтобы провести поток по стали, необходимо вычислить минимально допустимую силу магнитного поля, используя значения Во и Вс, которые были получены из эскиза магнитопровода сепаратора и учитывая наличие полюсных наконечников и кривую намагничивания материала, примененного в конструкции материала

, , .Для низкоуглеродистой электротехнической стали результаты расчета сведены в таблицу 1.

Таблица 1 - Результаты расчета для низкоуглеродистой электротехнической стали

Участок | Длина участка, м | Удельная м.д.с., А/м | М.д.с. участка, А |

Магнитопровод | 1,5 | 180 | 270 |

Полюсные наконечники, сталь лотка | 0,16 | 180 | 30 |

22. Полная магнитодвижущая сила равна:

23. Сравнение двух м.д.с. позволяет уточнить характеристики провода и количество витков катушки, сечение медного провода и его диаметр:

Выбирается провод с характеристиками:

D=0,8 мм,

D1=0,86 мм,

Sм=0,503 мм2 .

24. Коэффициент заполнения окна намотки при идеальной шахматной укладке проводов

, , :25. Уточненное число витков:

26. Активное сопротивление одной катушки, отнесенное к 0°С:

где: dср — средний диаметр катушки, м.

27. Потребляемая мощность:

28. Удельные потери в единице объема обмотки:

где: V' — объем обмотки.

29. Определяется эквивалентный коэффициент теплопроводности обмотки.

По известному значению коэффициента заполнения

Выбираются по таблице

, значения коэффициентов теплопроводности изоляции провода, наполнителя и прокладки:λ1 = 2,5×10-2 Вт/мм×град;

λ2 = 1,5×10-2 Вт/мм×град;

λ3 = 1,25×10-2 Вт/мм×град.

30. Определяется приведенный коэффициент

и эквивалентный коэффициент теплопроводности обмотки:

31. Среднее Qср. и максимальное Qmax превышение температуры

где:

32. Рассчитывается превышение температуры на поверхности катушки

где:

33. Определяются Qср. и Qn с учетом окружающей среды:

34. Определяются R, I; м.д.с:

35. Определяется потребляемая мощность:

36. Определяется размер провода по длине:

37. Окончательная масса меди:

3. Результаты исследования и обсуждение

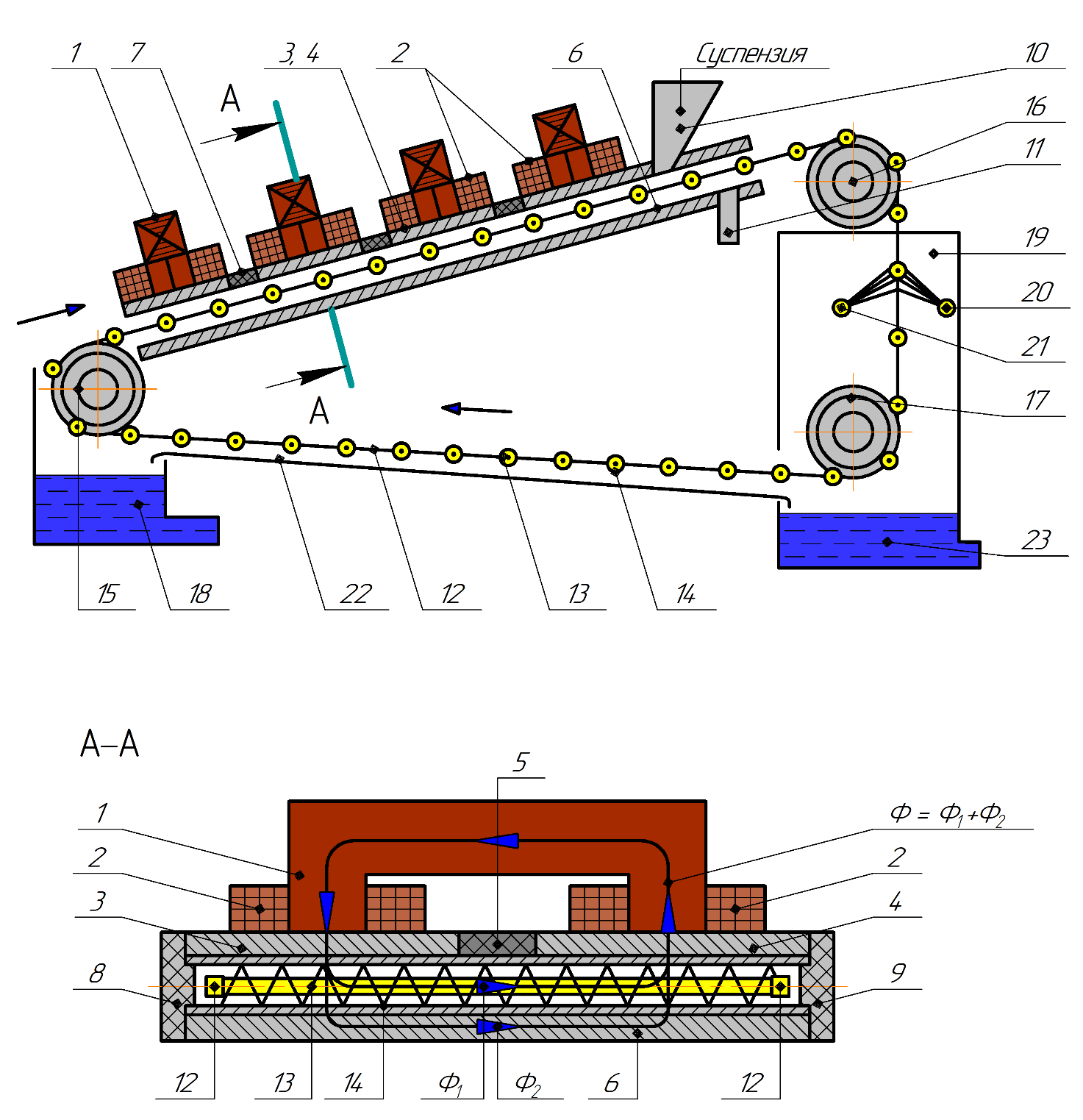

Электромагнитный сепаратор представлен на рисунке 2

, , .

Рисунок 2 - Электромагнитный сепаратор УМС-1М

Примечание: 1 – магнитопровод; 2 – катушки; 3 и 4 – полюсные наконечники; 5 и 7 – немагнитные вставки; 6 – нижняя плита; 8 и 9 – немагнитные стенки; 10 – загрузочное устройство; 11 – устройство крепления; 12 – цепи; 13 – штанги; 14 – концентраторы магнитного поля; 15, 16, 17 – зубчатые барабаны; 18 – ванна; 19 – кабина для форсунок; 20, 21 – форсунки; 22 – наклонный поддон; 23 – водосборник

Полюсные наконечники, обозначенные как 3 и 4, играют важную роль в формировании и направлении магнитного потока, позволяя ему равномерно распределяться по всему рабочему объему устройства. Немагнитные вставки (5 и 7) используются для изоляции магнитных компонентов и предотвращения ненужных магнитных утечек, что также способствует повышению производительности.

Нижняя плита (6) и немагнитные стенки (8 и 9) обеспечивают структурнуюцелостность устройства и защищают его внутренние компоненты от внешних воздействий. Загрузочное устройство (10) предназначено для подачи обрабатываемого материала в систему. Устройство крепления (11) фиксирует все элементы конструкции, обеспечивая их надежное соединение.

Цепи 12 одеты на зубчатые барабаны: натяжной 15, приводной 16 и отклоняющий 17, выполняют функцию вращения или перемещения материала, что обеспечивает его равномерное распределение в магнитном поле сепаратора. Привод цепи осуществляется от электродвигателя с редуктором (на схеме не показан). Штанги (13) могут использоваться для поддержания и стабилизации различных компонентов устройства.

Концентраторы магнитного поля (14) усиливают магнитное воздействие на обрабатываемый материал, что особенно важно в процессах очистки. Ванна (18) служит для сбора жидкости или других материалов, которые могут использоваться в процессе очистки шликера. Кабина для форсунок (19) и сами форсунки (20 и 21) предназначены для распыления жидкости.

Наклонный поддон (22) помогает в сборе и отводе жидкости, а водосборник (23) собирает излишки воды или других веществ, предотвращая их попадание в окружающую среду.

Все эти компоненты создают эффективную систему для работы с материалами, обеспечивая высокую степень очистки в процессе магнитной сепарации.

4. Заключение

Разработанная методика инженерного расчета позволяет спроектировать электромагнитную установку с заданными параметрамии последующей разработкой аппаратно-технологического комплекса по очистке составляющих электротехнического фарфора от металлических примесей.

Основой комплекса является электромагнитный сепаратор УМС -1М, производительность которого составляет 5600 л/ч; мощность 1.5 кВт; масса 1700 кг; магнитная индукция в рабочей зоне 300 мТл.

Научная новизна — предложена конструкция электромагнитного сепаратора, обеспечивающего совершенствование технологии очистки составляющих электротехнического фарфора за счет использования оригинальных концентраторов магнитного поля.