INVESTIGATION OF CATALYTIC PROPERTIES OF REGENERATED SPENT HYDROTREATING CATALYST UNDER CRACKING CONDITIONS OF MODEL SYSTEMS

INVESTIGATION OF CATALYTIC PROPERTIES OF REGENERATED SPENT HYDROTREATING CATALYST UNDER CRACKING CONDITIONS OF MODEL SYSTEMS

Abstract

This paper presents the results of a study of the physicochemical and catalytic properties of a regenerated spent aluminum-cobalt-molybdenum hydrotreating catalyst. The study of the catalytic activity of this sample was carried out using model mixtures: "n-dodecane – toluene", "decalin – toluene", and "n-dodecane – isopropylbenzene – toluene". The composition of the obtained products was determined, the directions of transformations of the starting compounds into final products were identified, and the rate constants were calculated along the directions of transformations of the initial active components. Conclusions are drawn about the role of this type of catalyst under the conditions of cracking of crude oil in the presence of hydrogen donors. The prospect of using a regenerated spent aluminum-cobalt-molybdenum hydrotreating catalyst in the processing of heavy oil residues is considered.

1. Введение

Нефть является основным источником энергии по всему миру, используемым в качестве топлива из-за большого содержания в природе, а также возможности получения из нефти различных видов топлива, необходимых для эксплуатации технических устройств .

Сокращение запасов традиционных легких нефтей все больше подталкивает нефтяную промышленность к переработке более тяжелых нефтей и остатков . Поэтому актуально создание альтернативных дорогостоящим процессам каталитического крекинга и гидрокрекинга технологий по переработке нефтяных остатков. Одним из перспективных направлений переработки тяжелого нефтяного сырья является разработка процессов крекинга с суспендированным слоем катализатора . Данная технология является наиболее эффективной для переработки тяжелых нефтяных остатков за счёт глубокой конверсии полициклических ароматических углеводородов и асфальто-смолистых соединений .

Существует достаточное количество разработок, применяющих молибденсодержащие образцы катализатора при переработке тяжелых нефтяных остатков, которые вводятся в чистом виде или в виде прекурсоров катализаторов , , , , .

Данный тип катализатора способствует межмолекулярному переносу водорода, способствуя получению сырья усредненного фракционного состава, которое более благоприятно для переработки.

Доступным сырьем, имеющим в своем составе соединение молибдена, является отработанные катализаторы гидроочистки, ежегодный мировой прирост которых неизбежно составляет 150000-170000 .

Также отработанные катализаторы гидропроцессов нефтепереработки являются опасными отходами производства, которые необходимо утилизировать, затратив материальные средства, что говорит об актуальности поиска решений по альтернативному его использованию .

Отработанный алюмокобальтмолибденовый катализатор гидроочистки, ставший непригодным для использования в процессе его прямого назначения, является дешевым, имеет большую сырьевую базу, что делает возможным использование его в качестве катализатора процесса переработки тяжелых нефтяных остатков после регенерации.

Целью исследований является изучение свойств регенерированного отработанного промышленного катализатора гидроочистки и доноров водорода в условиях крекинга модельного нефтяного сырья.

2. Методы и принципы исследования

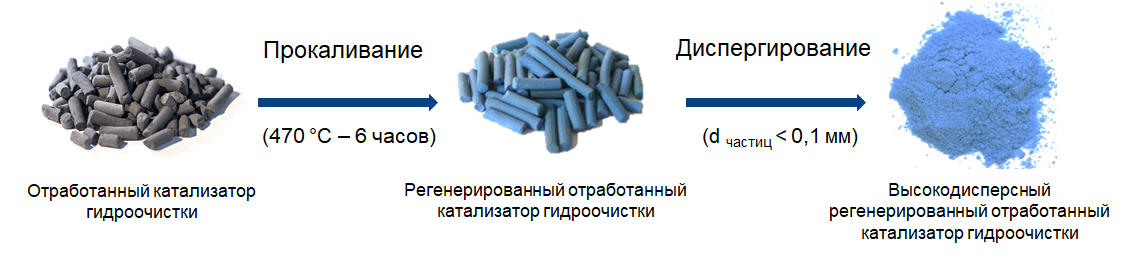

В качестве объекта исследования выбран алюмокобальмолибденовый образец регенерированного отработанного катализатора гидроочистки. Подготовка исходного отработанного катализатора включала в себя стадии окислительной регенерации и диспергирования. Схематично методика подготовки отражена на рисунке 1.

Рисунок 1 - Способ приготовления образца катализатора

Кислотность катализатора определялась количеством десорбируемого аммиака. Данный анализ был проведен методом термопрограмируемой десорбции аммиака на приборе Thermo TPDRO-1100.

Пористая структура катализаторов определена методом низкотемпературной адсорбции-десорбции азота при температуре 77 К на адсорбционном порозиметре Quantochrome Autosorb – 1.

Расчет удельной площади поверхности образцов проведён по уравнению Брунауэра – Эммета – Теллера (БЭТ) при относительном давлении p/p0 = 0,2.

В таблице 1 представлены физико-химические свойства исследуемого образца катализатора.

Таблица 1 - Физико-химические свойства образца катализатора

Показатель | Значение |

Удельная площадь поверхности, м2/г | 182,7 |

Удельный объем пор, см3/г | 0,597 |

Эффективный радиус пор, Å | 42,89 |

Кислотность, мкмоль NH3/г | 802 |

Содержание CoO, % масс. | 4,31 |

Содержание MoO3, % масс. | 20,52 |

Образец регенерированного отработанного катализатора имеет пористую структуру со сниженными значениями по площади поверхности и объему пор в сравнении со свежими образцами, что может объясняться термическим воздействием в процессе эксплуатации и регенерации катализатора .

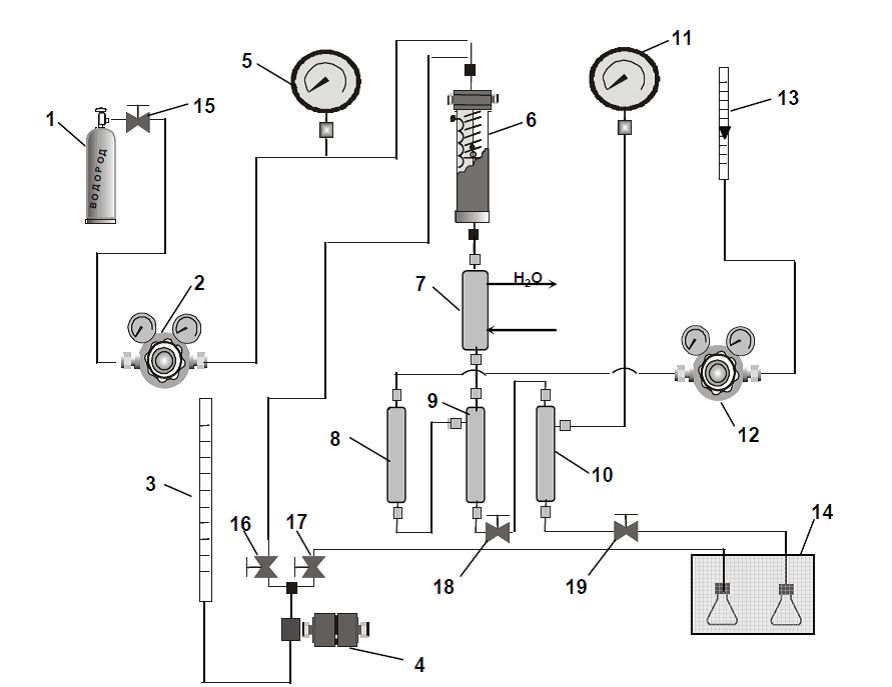

Исследование каталитической активности образца катализатора проведено на лабораторной проточной установке. Технологическая схема установки представлена на рисунке 2.

Рисунок 2 - Принципиальная схема лабораторной установки

Примечание: 1 – баллон с водородом; 2 – редуктор (после себя); 3 – бюретка с сырьем; 4 – насос; 5, 11 – манометры; 6 – реактор; 7 – холодильник; 8 – фильтр; 9, 10 – сепараторы; 12 – редуктор (до себя); 13 – ротаметр; 14 – приемник; 15-19 – вентили регулирования

Таблица 2 - Технологические параметры эксперимента

Система | Давление водорода, МПа | Температура, °С | ОСПС, ч-1 | КЦВ, нм3/м3 |

н-додекан – толуол | 1,6 | 400-440 | 1–3 | 300 |

н-додекан – изопропилбензол – толуол | ||||

декалин – толуол |

Отобранные пробы катализатов проанализированы методом газо-жидкостной хроматографии на приборе Кристалл-2000 с использованием колонки ZB-35 компании Zebron с длиной 30 м и диаметром 0,25 мм.

Методика анализа состоит в прохождении пробы по колонке с газом-носителем гелием и последующим детектированием органических соединений. Используемое для обработки данных программное обеспечение – Хроматэк Аналитик.

Идентификация продуктов реакционных смесей проведена методом ГХ-МС на приборе GCMS-QP2010 Ultra фирмы Shimadzu с использованием колонки DB-PETRO с длиной 100 м и диаметром 0,25 мм, в качестве газа-носителя используется гелий.

По экспериментальным данным рассчитаны константы скорости реакций превращения н-додекана в системах «н-додекан – толуол» и «н-додекан – изопропилбензол – толуол» и декалина в системе «декалин-толуол» по формуле:

где:

k – константа скорости реакции;

t – время контакта;

a – конверсия сырья в определенном направлении.

3. Превращения систем «н-додекан – толуол» и «н-додекан – изопропилбензол – толуол»

Рисунок 3 - Направления превращений н-додекана

Как видно из анализа продуктов превращения активного компонента модельной смеси, для н-додекана в данных условиях характерны реакции крекинга, изомеризации и образования ароматических углеводородов.

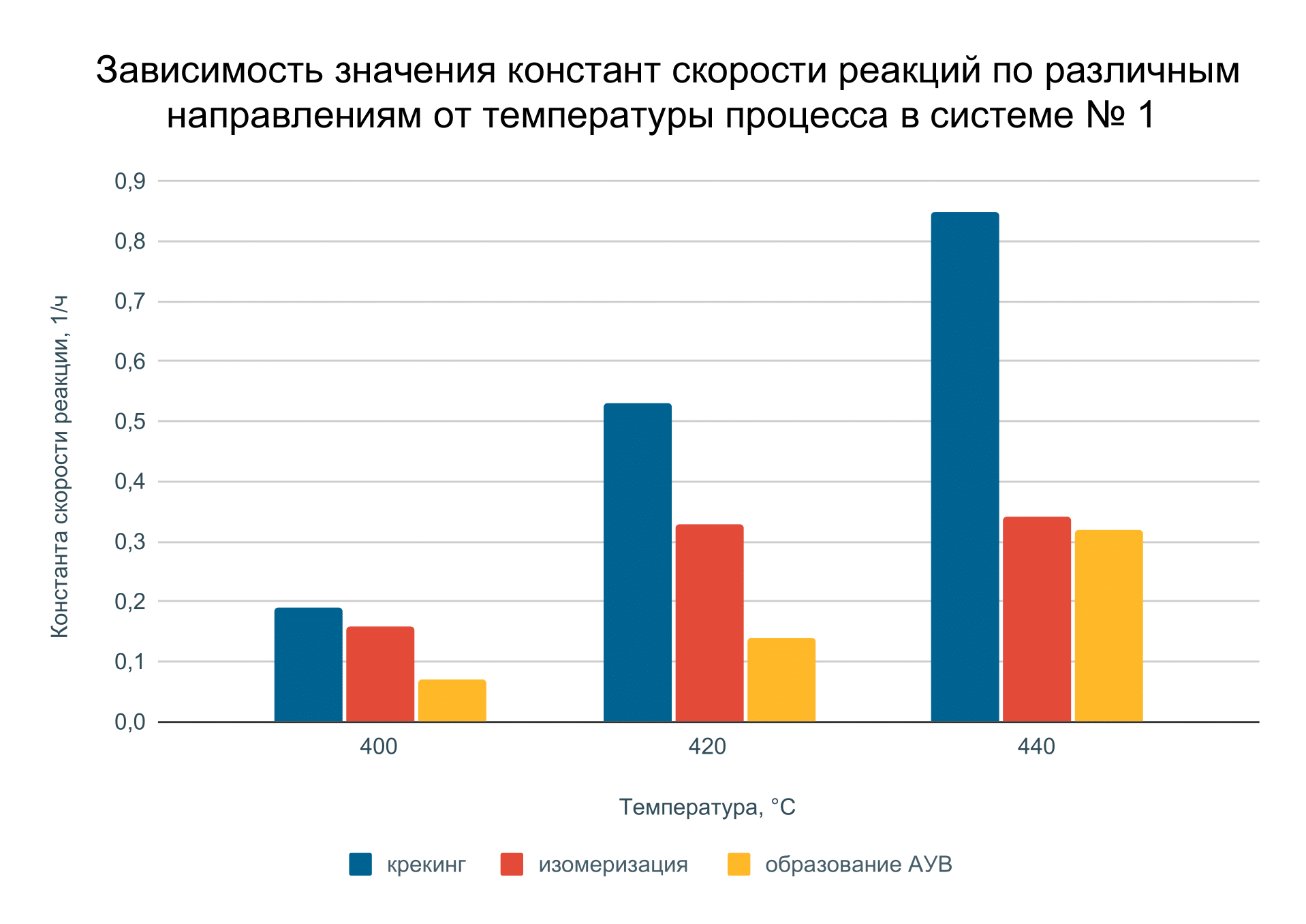

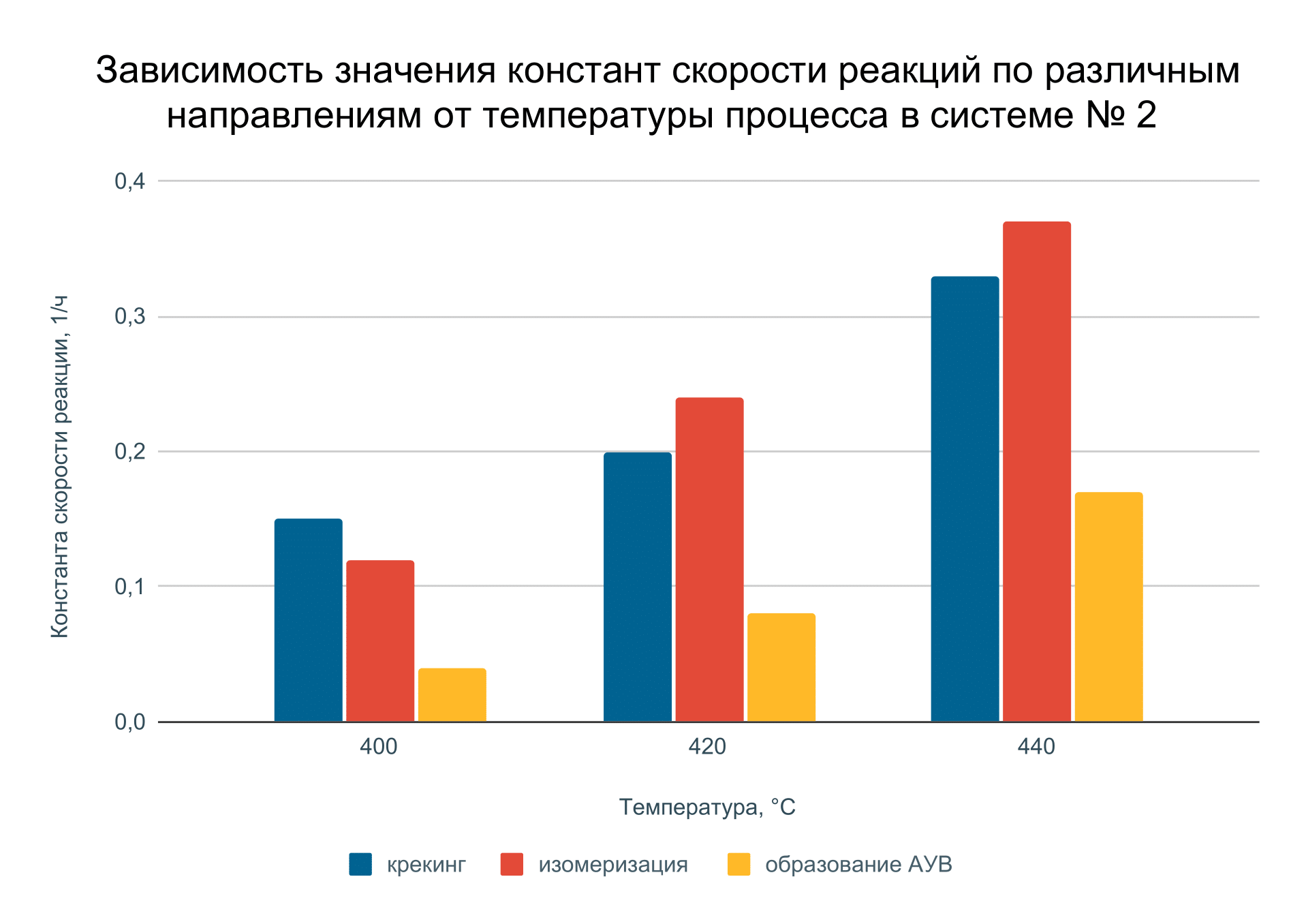

Количественно данные направления превращения представлены через расчет констант скорости реакций на рисунках 4 и 5 для систем «н-додекан – толуол» и «н-додекан – изопропилбензол – толуол» соответственно.

Рисунок 4 - Зависимость констант скорости реакций в разных направлениях от температуры процесса в системе «н-додекан – толуол»

Рисунок 5 - Зависимость констант скорости реакций в разных направлениях от температуры процесса в системе «н-додекан – изопропилбензол – толуол»

При сравнении констант скоростей реакций превращения н-додекана в присутствии и отсутствии изопропилбензола заметно, что константы скорости ниже с изопропилбензолом, что может быть объяснено адсорбцией ароматических углеводородов на активных центрах катализатора.

В системе «н-додекан – толуол» с ростом температуры процесса активность катализатора в направлении крекинга превалирует над активностью в сторону изомеризации компонентов модельного сырья. Наблюдается тенденция к увеличению выхода продуктов изомеризации относительно продуктов крекинга при вводе в систему «н-додекан – толуол» изопропилбензола.

С ростом температуры процесса увеличивается интенсивность образования ароматических углеводородов.

4. Превращения системы «декалин – толуол»

Исследование системы «декалин – толуол» показало, что при использовании данного образца катализатора проходят реакции дегидрирования декалина до нафталина и его производных. Схема превращений декалина представлена на рисунке 6.

Рисунок 6 - Направления превращения декалина

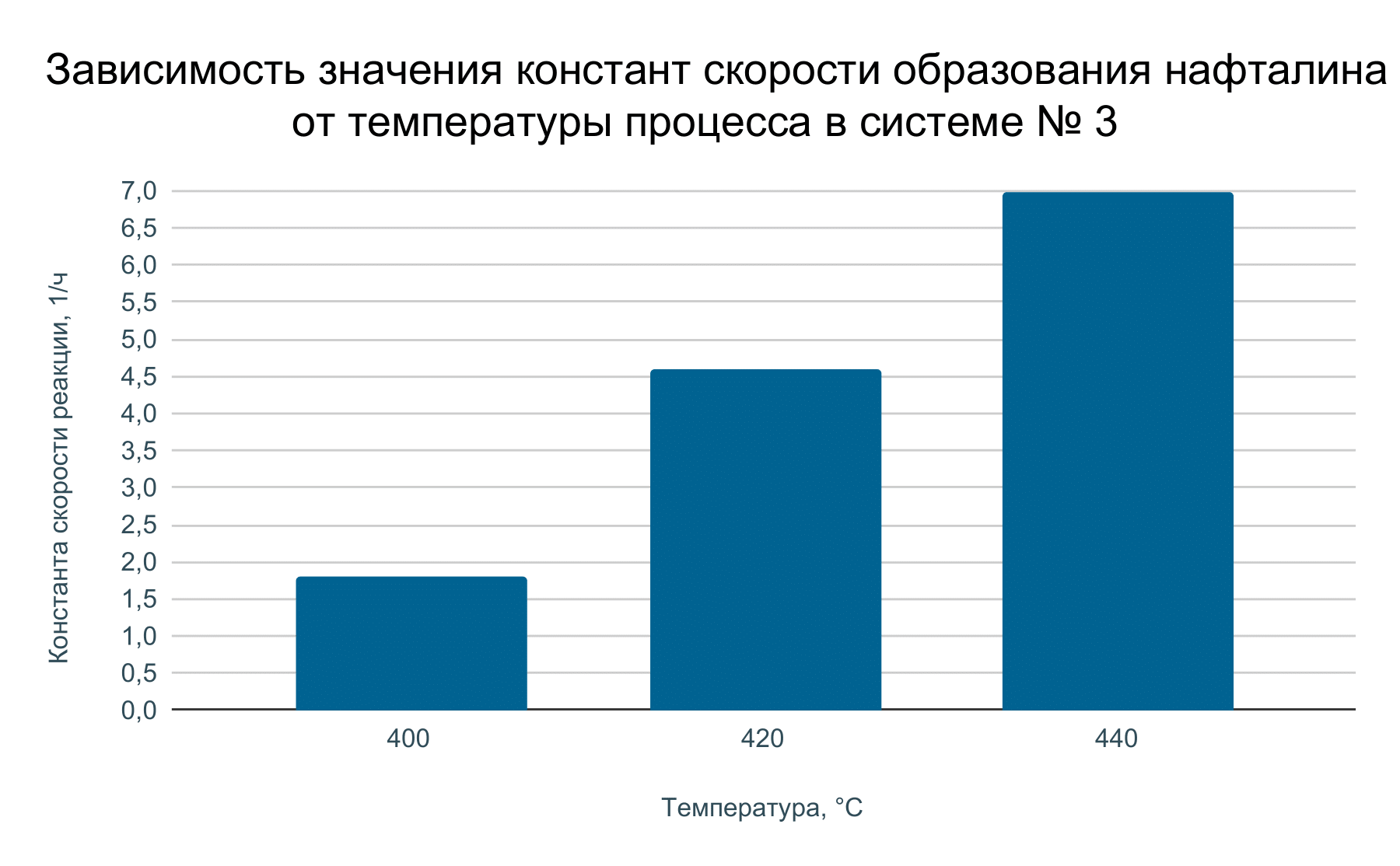

Рисунок 7 - Зависимость констант скорости образования нафталина от температуры процесса в системе «декалин – толуол»

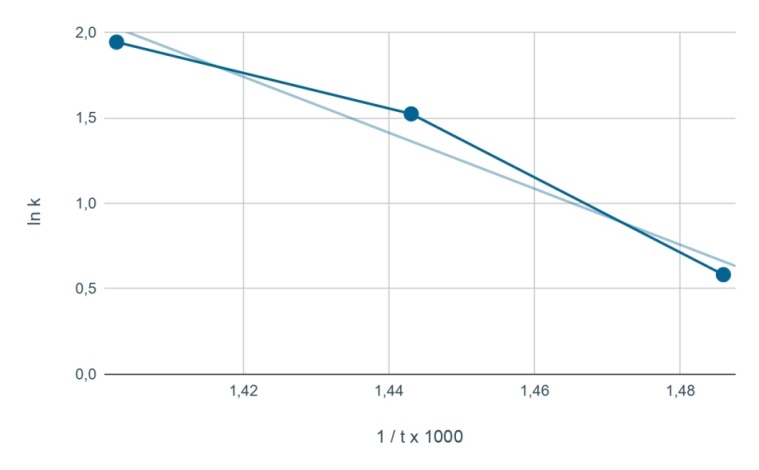

Рисунок 8 - График зависимости lnk от 1/t × 1000

где:

E – энергия активации;

b – предэкспоненциальный множитель;

R – универсальная газовая постоянная.

Энергия активации для реакции превращения декалина в нафталин составила 136,1 кДж, что согласуется с литературными данными по катализаторам, способствующим реакциям дегидрирования для декалина .

Нафтеновые углеводороды могут выступать в роли донора водорода при наличии в системе катализатора, имеющего соответствующие активные центры и быть инициатором перераспределения водорода в системе, что может быть полезно в условиях крекинга тяжелого нефтяного сырья.

5. Заключение

Исследованы физико-химические свойства образца регенерированного отработанного алюмокобальтмолибденового катализатора гидроочистки. Сделаны выводы о незначительно сниженных показателях по объему пор, что вызвано термическим воздействием при технологических циклах работы катализатора.

Исследование каталитической активности образца с использованием модельных смесей в установке проточного типа в условиях крекинга выявило типы реакций, которые характерны для различных классов углеводородов.

Парафиновые углеводороды при данных условиях вступают в реакции крекинга, изомеризации и образования ароматических углеводородов. При увеличении температуры процесса парафиновые углеводороды более склонны к образованию продуктов крекинга, относительно продуктов изомеризации.

Также было отмечено, что наличие в сырье ароматических углеводородов снижает конверсию парафиновых углеводородов, участвующих в процессе, а также при уменьшении времени контакта сырья, реакции крекинга протекают менее интенсивно, чем реакции изомеризации.

Повышение температуры процесса повышает интенсивность реакций по всем рассматриваемым направлениям.

Нафтеновые углеводороды наиболее активно участвуют в реакциях дегидрирования и могут выступать в роли донора водорода, что свидетельствует о возможности осуществления на регенерированном отработанном катализаторе гидроочистки реакций межмолекулярного переноса водорода. Также создание парциального давления водорода в зоне реакций, при наличии серы в сырье термокаталитического процесса, способствует прохождению полезной реакции гидродесульфуризации.

Исследуемый катализатор в процессе крекинга нефтяных остатков способен инициировать реакции переноса водорода в присутствии соединения-донора, что при подборе технологических условий может способствовать гидрированию олефиновых углеводородов, которые являются предшественниками кокса. Полученные данные о физико-химических свойствах и каталитической активности образца регенерированного отработанного катализатора гидроочистки позволяют сделать вывод, что данный образец возможно использовать при переработке тяжелого нефтяного сырья.