RECOMMENDATIONS TO IMPROVE THE DETECTABILITY OF LONGITUDINAL DEFECTS IN THE INTERNAL SURFACE OF PIPES USING MAGNETIC ANALYSIS INSPECTION

RECOMMENDATIONS TO IMPROVE THE DETECTABILITY OF LONGITUDINAL DEFECTS IN THE INTERNAL SURFACE OF PIPES USING MAGNETIC ANALYSIS INSPECTION

Abstract

The problem of increasing the detectability of longitudinal internal defects during magnetic defectoscopy of oil pipes is very urgent and has not yet received a practical solution. Especially it concerns the problem of detection of defects, the depth of which is not more than 5% of the nominal thickness of the pipe wall. The most promising method of non-destructive testing to solve this problem is the method of magnetic defectoscopy using anisotropic magnetoresistive sensors. On their basis there was created an automated installation allowing to read topography of magnetic scattering fields from longitudinal internal and surface defects of tubing joint (TJ) at smooth automated movement of matrix transducers along the tubing formation with standard defects with depth of 3, 5 and 10% of nominal wall thickness. The article presents the results of experimental studies confirming the effectiveness of the proposed recommendations.

1. Введение

Известно, что в промышленности наиболее широко распространены системы контроля бесшовных стальных труб диаметром (60-426) мм и толщиной стенки (5–16) мм, основанные на ультразвуковом методе (УЗК) , . Однако существуют дефекты, которые выявить ультразвуковым методом затруднительно (например, дефекты внутренней поверхности типа задир, закат, рванины и другие следы от инструмента, а также внутренние продольные узкие поверхностные трещины глубиной менее 25% от толщины стенки и подповерхностые трещины на малых глубинах) . Это обстоятельство требует встраивания в линию контроля дополнительного дефектоскопа, основанного на другом физическом принципе. Применение в одной связке двух дефектоскопов, основанных на разных физических принципах работы (например, УЗК и метода рассеяния магнитного потока MFL , , ), значительно повышает надежность контроля.

Но при этом часто возникает проблема повышения выявляемости продольных внутренних дефектов при магнитной дефектоскопии горячекатанных и электросварных нефтегазопроводных труб, которая является очень актуальной , и до сих пор не получила удовлетворительного практического решения. Особенно это касается выявления дефектов, глубина которых составляет не более 5% от номинальной толщины стенки трубы. Учитывая, что применяемые в российских компаниях установки фирмы «TuboscopeVetco» эксплуатируются уже не один десяток лет и основные их потребители (НК «Лукойл», ОАО «Сургутнефтегаз», ОАО «Роснефть» и др.) намерены обновить парк средств магнитного НК, целесообразно в рамках проекта по импорт замещению наладить серийный выпуск отечественных высокопроизводительных дефектоскопических комплексов для магнитного контроля качества и разбраковки труб нефтегазового сортамента. Технологическая направленность проекта заключается в повышении производительности и надежности систем контроля качества труб, бывших в эксплуатации, а также контроля насосно-компрессорных труб (НКТ), выпускаемых по ГОСТ 31446–2017(ISO11960:2014) и др. в процессе их изготовления. Для практической реализации данной программы потребовалось провести ряд экспериментальных исследований, результаты которых и приводятся в данной статье.

2. Образцы для исследований

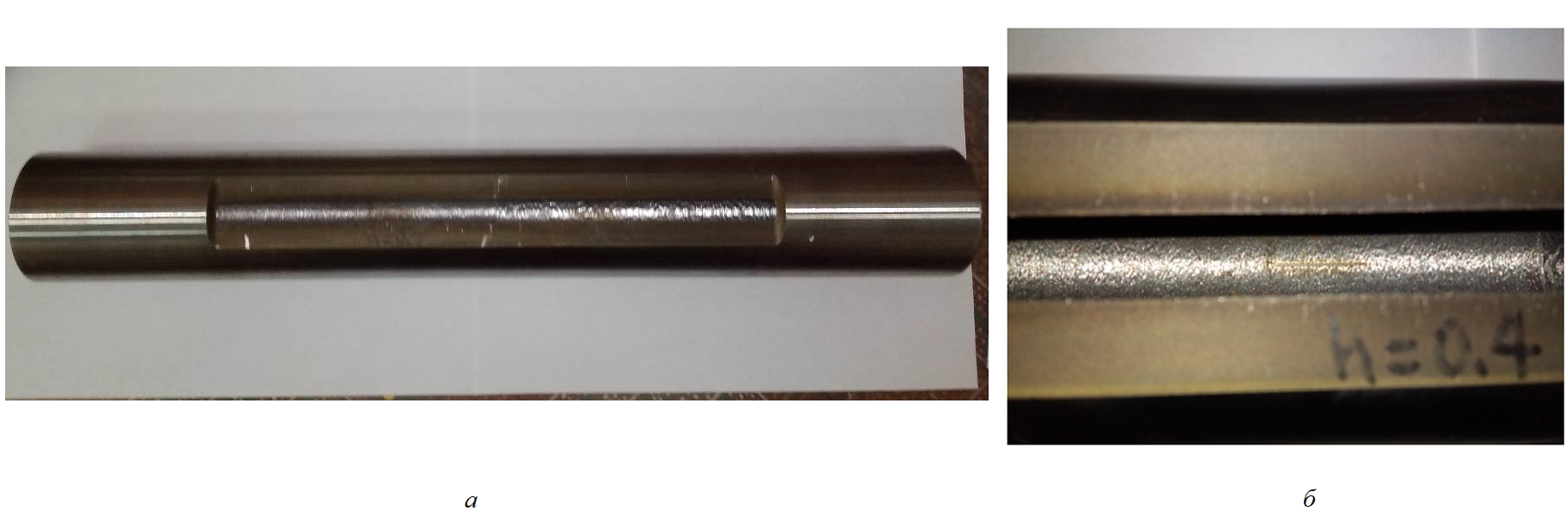

Образцы для исследований представляют собой патрубки трубы НКТ диаметром 73 мм, толщиной стенки 5,5 и 10 мм соответственно, общий вид образцов представлен на рисунке 1. На одном из образцов (см.рисунок 1а) сделано технологическое отверстие, через которое электроэрозионным методом (EDM) нанесены внутренние продольные дефекты глубиной 0,4 мм (верхний предел чувствительности для внутренних несовершенств, выявляемых методом MFL) и 1,0 мм. Эти дефекты и стали объектами исследования.

Рисунок 1 - Внешний вид образцов труб НКТ и дефектов для исследований:

а – патрубок трубы НКТ диаметром 73 мм с технологическим отверстием, предназначенным для нанесения дефектов внутренней поверхности; б – внешний вид дефекта глубиной 0,4 мм, нанесенного электроэрозионным способом на внутренней поверхности трубы НКТ толщиной стенки 5,5 мм

3. Методика эксперимента и оборудование

Другим способом повышения выявляемости внутренних дефектов является использование разработанных и синтезированных в ИФМ УрО РАН новых однокристальных тонкопленочных матричных преобразователей , , основанных на явлении анизотропии магниторезистивного эффекта в тонких ферромагнитных пленках (датчиков типа АМРД с повышенной чувствительностью к продольно ориентированным дефектам). В результате их правильного геометрического расположения, использования дифференциального включения датчиков и оптимальной обработки сигнала с использованием алгоритма, изложенного в работе , была успешно решена задача надежного выявления всех недопустимых для труб НКТ дефектов (согласно требованиям НТД).

На этой основе создана автоматизированная установка, позволяющая считывать топографию магнитных полей рассеяния от продольных внутренних и поверхностных дефектов насосно-компрессорных труб при плавном перемещении матричных преобразователей вдоль образующей трубы со стандартными дефектами с помощью «роботизированной» системы.

Установка состоит из оригинального намагничивающего устройства в виде электромагнита с накладными полюсными наконечниками и измерительной позиции, в состав которой входит: «роботизированная» система (линейный двигатель и его блок управления), кассета с магниторезистивными тонкопленочными матричными преобразователями, источники питания, блок предварительного усиления, коммутации и фильтрации сигнала, аналого-цифровой преобразователь и компьютер, оснащённый специализированным программным обеспечением. На данной установке путем совершенствования конструкции магнитного датчика, осуществления оптимальной фильтрации сигнала, а также применения разработанных алгоритмов удалось обеспечить выявление внутреннего дефекта глубиной 5% от толщины стенки трубы с соотношением сигнал/шум не менее 3.

Измерения проводились на образцах труб НКТ диаметром 73 мм, толщиной стенки 5,5 и 10 мм соответственно при плавном автоматизированном перемещении матричных преобразователей вдоль образующей трубы со стандартными продольными внутренними и поверхностными дефектами, глубиной 3; 5 и 10% от номинальной толщиной стенки. Образец при этом был установлен между полюсами электромагнита постоянного тока с поперечным расположением дефектов относительно намагничивающего поля.

4. Экспериментальные результаты и обсуждение

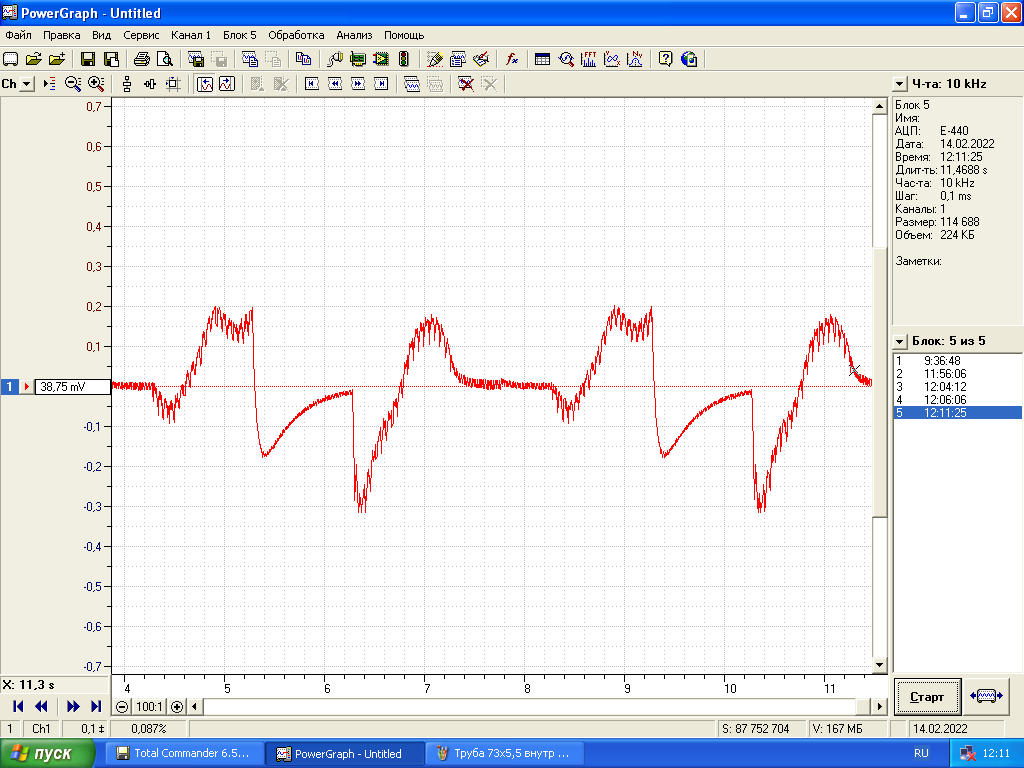

В работе достигнуты положительные результаты решения проблемы надежного выявления продольных дефектов, нанесенных на внутренней поверхности труб НКТ. Свидетельством этому служит рисунок 2, на котором приведена дефектограмма, подтверждающая факт возможности обнаружения искусственного внутреннего дефекта, показанного на рисунке 1б.

Рисунок 2 - Диаграмма сигнала от дефекта глубиной 0,4 мм, нанесенного электроэрозионным способом на внутренней поверхности патрубка трубы НКТ диаметром 73 толщиной стенки 5,5 мм при многократном автоматизированном сканировании дефектной области дифференциальным магниторезистивным датчиком

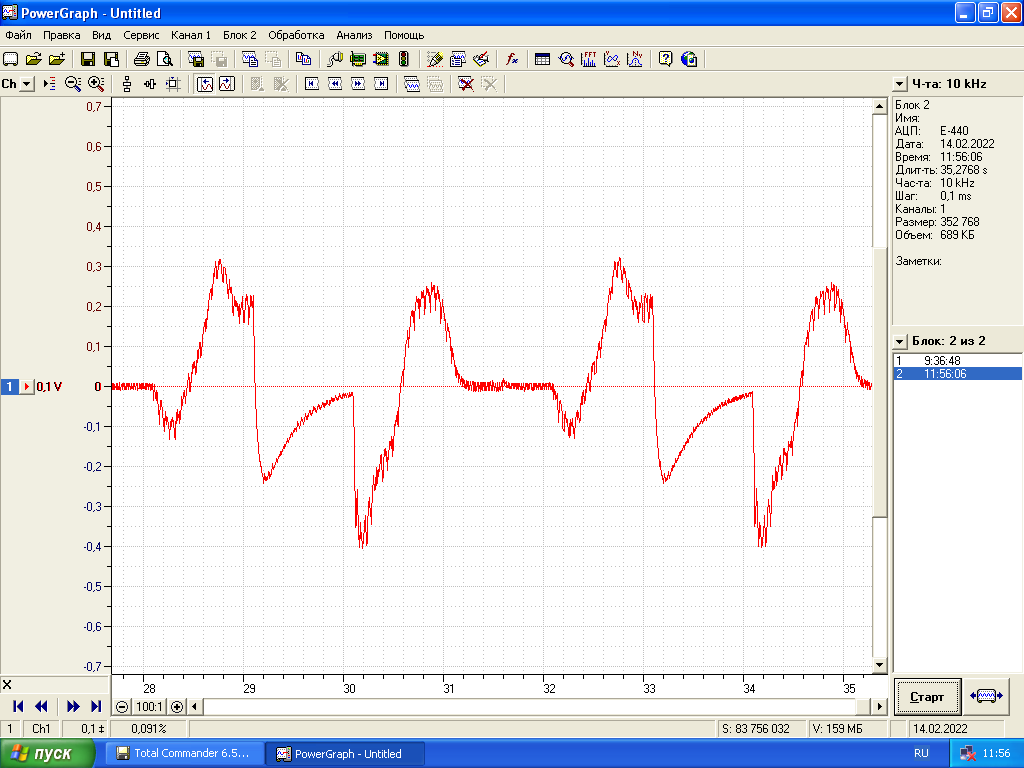

Рисунок 3 - Диаграмма сигнала от дефекта глубиной 1,0 мм, нанесенного электроэрозионным способом на внутренней поверхности патрубка трубы НКТ диаметром 73 мм, толщиной стенки 5,5 мм при многократном автоматизированном сканировании дефектной области дифференциальным магниторезистивным датчиком

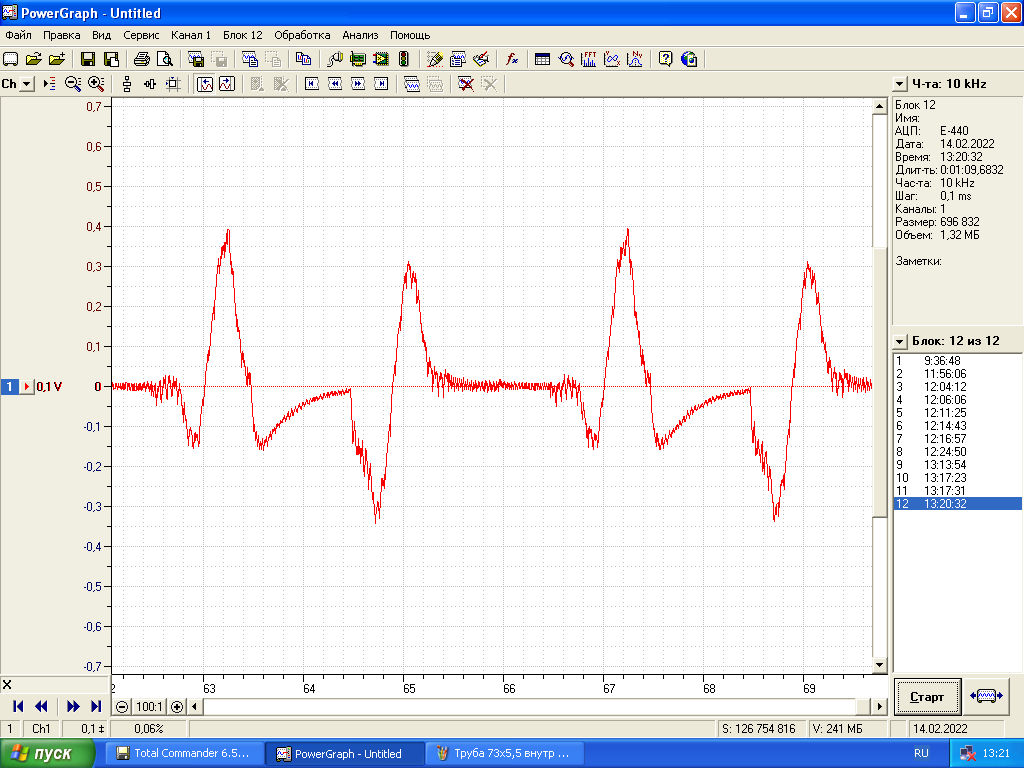

Рисунок 4 - Диаграмма сигнала от поверхностного дефекта глубиной 0,5мм, нанесенного на трубе НКТ диаметром 73 мм, толщиной стенки 10 мм при многократном автоматизированном сканировании дефектной области дифференциальным магниторезистивным датчиком

5. Заключение

В статье проанализированы результаты экспериментальных исследований, проведенных на образцах труб НКТ диаметром 73 мм, толщиной стенки 5,5 и 10 мм соответственно, с целью изучения возможности обнаружения продольных внутренних и поверхностных дефектов магнитным методом НК. По результатам проведенных исследований сделаны следующие выводы:

1. Рекомендуется использовать электроэрозионный метод изготовления стандартных образцов. В этом случае удается через технологическое отверстие нанести внутренние продольные дефекты требуемых ГОСТ 31446 – 2017 (ISO 11960:2014) размеров. Достоинством такой технологии в отличие от изготовления дефектов методом фрезерования является получение искусственных дефектов заданных размеров с прямоугольными границами, повторяющими фактическую геометрию естественных дефектов, что обуславливает повышение их выявляемости при магнитной дефектоскопии реальных труб.

2. Поставленная цель может быть также достигнута за счет применения, разработанных и синтезированных в ИФМ УрО РАН новых однокристальных тонкопленочных матричных преобразователей на основе анизотропных магниторезистивных датчиков типа АМРД с повышенной чувствительностью к продольно ориентированным дефектам.

3. На основе разработанных технологии и алгоритмов созданы макет установки для магнитной дефектоскопии труб нефтяного сортамента, а также программное обеспечение, позволившие успешно выявлять внутренние продольные дефекты, глубина которых составляет не более 5% от номинальной толщины стенки трубы.

4. Результаты экспериментальных исследований, подтверждают эффективность предложенных рекомендаций. При этом следует подчеркнуть факт возможности обнаружения поверхностных дефектов глубина которых составляет всего лишь 3% от номинальной толщины стенки трубы.