EXPERIMENTAL DETERMINATION OF THE OPERABILITY OF COMPOSITE GUIDES FOR A SLIDING CARGO DOOR OF A MEDIUM-CLASS HELICOPTER

EXPERIMENTAL DETERMINATION OF THE OPERABILITY OF COMPOSITE GUIDES FOR A SLIDING CARGO DOOR OF A MEDIUM-CLASS HELICOPTER

Abstract

Within the framework of works on modernisation of ANSAT helicopter design and its transfer to composite materials, the design features of the kinematic elements of the sliding cargo door, which had structural and technological disadvantages in the standard version, were considered in detail. In this regard, one of the priority tasks of this work is to manufacture a new design of kinematic elements for the sliding door of the helicopter cabin, including composite rails for the sliding mechanism that meet the requirements of the AP-29. (On the Bell helicopter family, such a structural model appeared only two years later). With the help of the new design model, it was possible to eliminate the main disadvantages that arose in the standard version. However, to convince the correctness of the choice of this solution, an experimental technique of a full-scale nature was proposed, which allows us to study in detail the colorability of the composite material and evaluate its application in conditions like real operating conditions on an aircraft.

1. Введение

В рамках работ по модернизации модели конструкции вертолета АНСАТ были выявлены конструктивные недостатки элементов кинематики сдвижной грузовой двери, а именно: в процессе эксплуатации вертолета имелись неоднократные случаи выпадения роликов из рельсов сдвижной двери, фиксировалась недостаточная жесткость нижнего рельса двери, приводящая конструкцию к деформации в результате использования нижней направляющей в качестве опоры для ног . В связи с этим было внесено предложение по улучшению физико-механических характеристик рассматриваемой модели кинематики. Предложен вариант изготовления новой модели исполнения композитных направляющих рельсов сдвижного механизма сдвижной двери салона вертолета, изготовленных с применением высокопрочных композиционных материалов. Разработана методика оценки обоснования выбора новых конструктивных решений из композиционных материалов взамен традиционных материалов .

2. Методы и принципы исследования

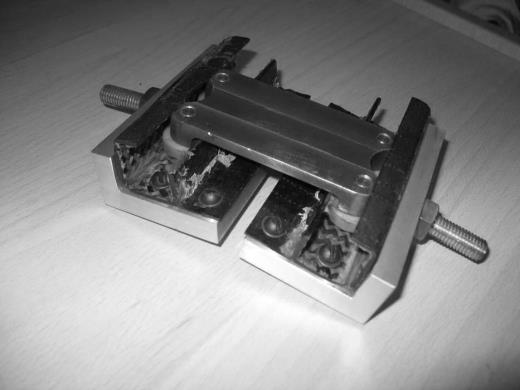

Для определения возможности выкрашивания связующего материала направляющего рельса грузовой двери в зоне контакта ролик-направляющий рельс было изготовлено приспособление, имитирующее установку роликов двери в паз рельсов, имеющую схожую геометрическую форму модели кинематики, применяемую в составе вертолета (рисунок 1) .

Рисунок 1 - Приспособление в сборе (вид сбоку)

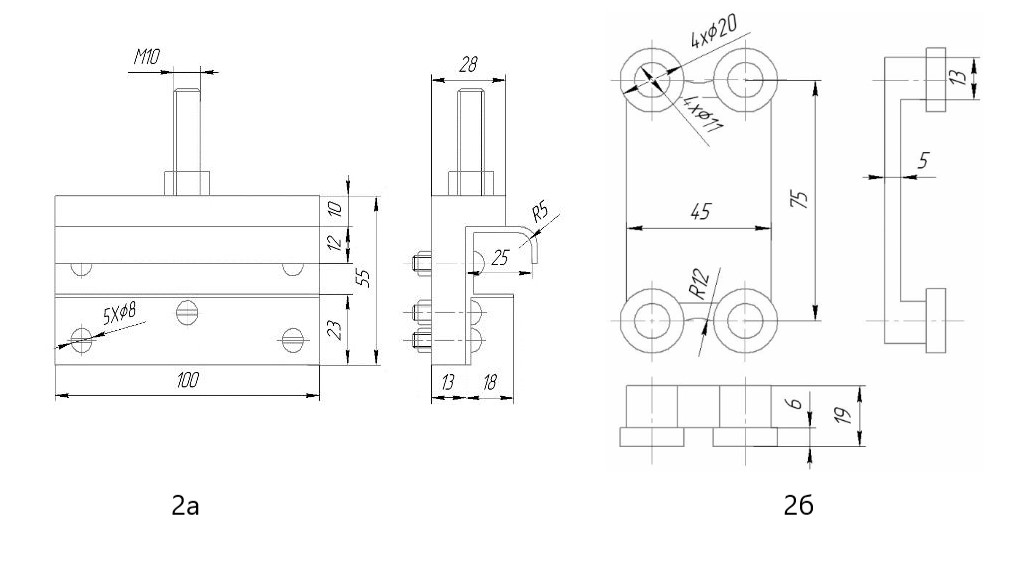

Рисунок 2 - Схематичный чертёж каретки с роликами и рельсов

Примечание: 2а – приспособление в сборе, вид сбоку; 2б – каретка с роликами, общий вид с конструктивными элементами

Рисунок 3 - Общий вид захвата приспособления в испытательной машине

Вычислим ускорение при условии синусоидальной вибрации вдоль оси OY:

где:

a = 4 мм – амплитуда колебаний;

w = 38,26 рад/с – угловая частота колебаний.

Подставив известные величины в формулу Aoy, найдём ускорение, действующее на дверь: Aoy = 5,86 m/c2.

Умножим на массу двери:

Такая нагрузка приходится на два ролика в конструкции двери. В конструктивном исполнении для испытаний приспособление имеет четыре ролика, поэтому суммарная нагрузка будет равна 116 Н, а нагрузка на один ролик будет составлять 29 Н .

В процессе испытаний нагрузку будем прилагать в соответствии с ассиметричным циклом нагружения, в котором Pmax = 31,8 кгс, Pmin = 20 кгс, а амплитуда цикла нагружения Pa = 5,9 кгс.

Тогда приложенные нагрузки полностью соответствуют эксплуатационным . В соответствии с утвержденной программой испытаний, время одного этапа испытаний при частоте 6 Гц ограничивалось 300 часами. В ходе эксперимента через каждые 10 часов работы ролики проворачивались на 90° для их равномерного износа.

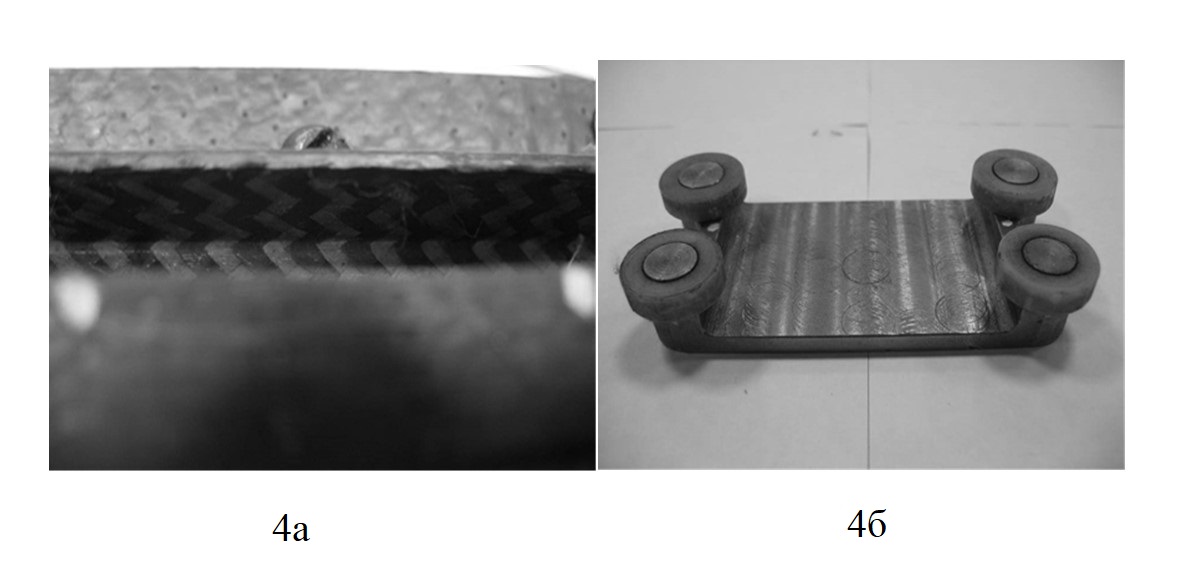

Осмотр направляющих и роликов производился каждые 10 часов испытаний. Анализируя полученные данные, после визуального осмотра на первом этапе испытаний образца можно сделать следующие выводы: изменения структуры материала и направляющей не установлено (рисунок 4а), остаточных деформаций на роликах и направляющей не обнаружено (рисунок 4а, 4б) .

Рисунок 4 - Общий вид конструктивной модели композитной направляющей в составе модели приспособления: каретки с роликами

Примечание: 4а – поверхность контакта ролик-рельс после первого этапа испытаний; 4б – общий вид каретки с роликами после первого этапа испытаний

3. Обсуждение основных результатов

По результатам первого этапа испытаний принято решение продолжить испытания с удвоенной нагрузкой, Pmax = 63,6 кгс, Pmin = 20 кгс и средний амплитудой нагружения Pa = 21,8 кгс.

При частоте нагружения 15 Гц на второй этап испытаний будет затрачено 120 часов либо (6,5 млн. циклов нагружения). После наработки установленного количества циклов по результатам осмотра в теле ролика и рельса, значимых разрушений также не было установлено (рисунок 5).

Рисунок 5 - Вид конструкционной модели элементов приспособления и композитной направляющей после второго этапа испытаний

Примечание: 5а – поверхность контакта ролик-рельс после второго этапа испытаний; 5б – выработка ролика в пятне контакта после второго этапа испытаний

Далее было принято решение на третьем этапе испытаний утроить максимальную нагрузку цикла с целью определения слабого места в модели конструкции .

В ходе третьего этапа испытаний максимальная нагрузка цикла составила Pmax = 95,4 кгс, а минимальная – Pmin = 20 кгс; Pa = 37,7 кгс. Частота приложения нагрузки осталась прежней – 15Гц. В рамках третьего этапа производились замеры перемещений нижней направляющей рельсы. Перемещения измерялись по перемещению штока испытательной машины. При статическом приложении нагрузки 95,4 кгс перемещения штока составили 1,97 мм. Если сделать допущение, что верхняя и нижняя части образца деформируются одинаково, то перемещения нижней части рельса (пластины) в месте контакта с роликами составили 0,98 мм .

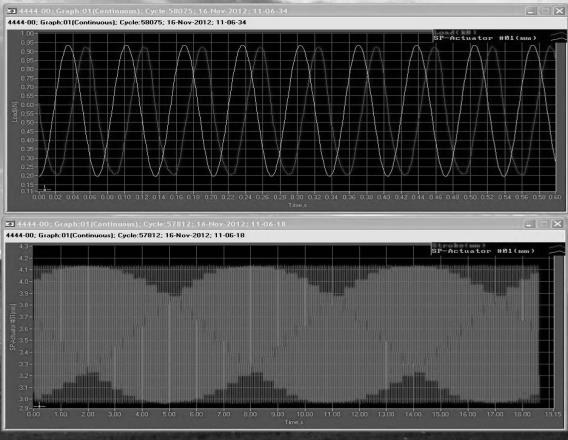

При динамическом приложении нагрузки в рамках третьего этапа измерена амплитуда колебаний образца по методике, аналогичной статическому замеру перемещений. Рабочее окно с контролируемыми параметрами испытательной машины изображено на рисунке 6.

Рисунок 6 - Окно ПО с графиками амплитуды «время-нагрузка» (вверху) и «время-перемещение штока» (внизу)

После 93000 циклов при приложении нагрузки каретка образца вышла из направляющего нижнего рельса (рисунок 7).

Рисунок 7 - Положение каретки с роликами после разрушения нижнего рельса

Рисунок 8 - Фотография разрушения нижнего рельса, расслоение слоев углепластика

4. Заключение

Нужно отметить, что характерных усталостных характеристик разрушений волокон композиционного материала не наблюдается. С большой долей вероятности разрушение произошло в результате изгиба рельса относительно оси х в характерном прогнозируемом месте, где напряжение сдвига складывается с изгибающим моментом относительно оси x.

По результатам испытаний считаем проведение сравнительного ресурсного анализа испытаний натурного характера композитных и дюралюминиевых направляющих рельсов сдвижных дверей поможет получить более детальные характеристики для дальнейших оценок их при эксплуатации конструкции в реальных условиях на модели вертолета.