MAKING THE COMPOSITE PLATE MATERIALS FROM THE SHELLS OF OAT

Афаньков А.Н.1, Коньшин В.В.2, Беушева О.С.3, Вододохова М.В.4

1Аспирант, 2Доктор химических наук, доцент, 3Кандидат технических наук, доцент 4Студент, Алтайский государственный технический университет им. И.И. Ползунова

Работа выполнена в рамках проекта №261 «Разработка ресурсосберегающих инновационных подходов к получению полифункциональных материалов» в рамках базовой части государственного задания

ИЗГОТОВЛЕНИЕ КОМПОЗИЦИОННЫХ ПЛИТНЫХ МАТЕРИАЛОВ ИЗ ОБОЛОЧЕК ОВСА

Аннотация

В статье рассмотрена возможность изготовления композиционных плитных материалов на основе отходов сельского хозяйства – оболочек овса.

Ключевые слова: взрывной автогидролиз, оболочка овса, плитные материалы.

Afankov A.N. 1, Konshin V.V.2, Beusheva O.S.3, Vododohova M.V.4,

1Graduate, 2Doctor of Chemical Sciences, 3Candidate of Technical Sciences, 4Student, Polzunov Altai State Technical University

MAKING THE COMPOSITE PLATE MATERIALS FROM THE SHELLS OF OAT

Abstract

The article discusses the possibility of manufacturing the composite plate materials based on agricultural waste - shells oats.

Keywords: explosive autohydrolysis, shell of oat, plate material.

В последнее время рациональное использование ресурсов приобретают новое значение ввиду возможности получения ценных продуктов из отходов растительного происхождения. Одним из таких примеров является технология получения целлюлозы гидротропным способом из оболочек овса, предложенная российскими учёными ИПХЭТ СО РАН (г. Бийск) [1].

Одним из вариантов эффективной комплексной переработки растительного сырья является метод взрывного автогидролиза, сущность которого заключается в обработке сырья перегретым водяным паром с последующей декомпрессией [2]. При этом обработке могут подвергаться различные отходы и побочные продукты деревообрабатывающей промышленности и сельского хозяйства. Таким образом, в частности, были получены пористые плитные материалы на основе коры сосны и соломы пшеницы [3-4].

Одним из крупнотоннажных отходов сельского хозяйства растительного происхождения являются оболочки овса. В связи с этим целью проводимых исследований явилось изучение возможности получения композиционных плитных материалов методом горячего прессования из оболочек овса.

Оболочка овса подвергалась обработке по методу взрывного автогидролиза, время выдержки в реакторе составляло 10 минут. В дальнейшем полученная и высушенная масса подвергалась горячему прессованию (условия прессования: темература прессования – 120 0С, давление прессования 400 кгс/см2, продолжительность прессования – 5 минут). Основные характеристики плитных материалов в зависимости от давления пара в реакторе представлены в таблице 1.

Таблица 1 - Условия обработки оболочек овса и свойства полученных плитных материалов

| Давление пара в реакторе, МПа | Свойства полученных плитных материалов | ||

| Плотность, кг/м3 | Водопоглощение, % | Разбухание, % | |

| 1,01 | 960±20 | не выдержали испытаний | не выдержали испытаний |

| 1,22 | 1210±40 | не выдержали испытаний | не выдержали испытаний |

| 1,52 | 1250±40 | 5,75±0,2 | 10,0±0,2 |

| 1,82 | 1200±20 | 4,4±0,2 | 10,0±0,2 |

| 2,03 | 1250±40 | 11,7±0,3 | 11,6±0,3 |

Предварительно установлено, что проводить обработку оболочек овса при давлении водяного пара менее 1,01 МПа и более 2,03 МПа нецелесообразно: при низких давлениях не происходит разволокнения материала, при высоких давлениях увеличиваются энергозатраты и происходит термоокислительная деструкция полученного материала. Полученные по методу взрывного автогидролиза оболочки овса представляли собой массу коричневого цвета (вследствие конденсации лигнинных веществ на поверхности волокна) различной степени разволокнения.

Как следует из представленных данных, обработка при низких давлениях водяного пара не позволяет получать плитные материалы удовлетворительного качества. Материалы не выдерживали замачивание в воде в течение суток. Удовлетворительными показателями по водопоглощению и разбуханию обладают плитные материалы, полученные при обработке оболочек овса перегретым водяным паром в интервале давлений 1,52-2,03 МПа.

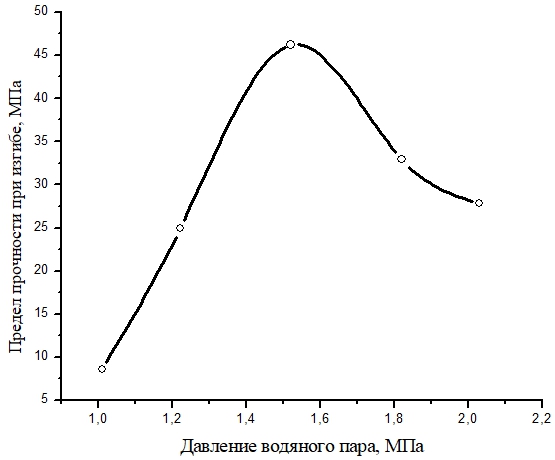

Рис. 1 – Пределы прочности плитных материалов, полученных из оболочек овса

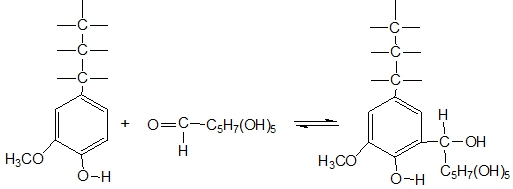

Пределы прочности плитных материалов, представленные на рис.1, свидетельствуют о том, что наиболее оптимальным давлением при обработке оболочек овса водяным паром является 1,52 МПа. Полученные в данных условиях плитные материалы обладали максимальными прочностными характеристиками (более 45 МПа). Вероятно при данных условиях, происходит образование наибольшего количества редуцирующих веществ, участвующих в процессах конденсации с лигнинными структурами. Согласно данным авторов [2-4] процесс можно выразить следующей схемой:

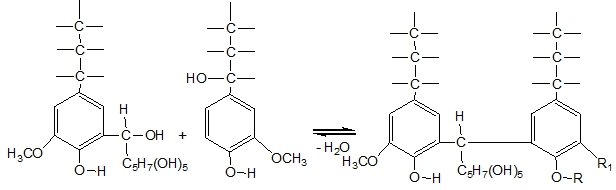

Образующийся фенолоспирт выполняет роль связующего при горячем прессовании плитных материалов:

При более низких значениях давления водяного пара образуется недостаточное количества связующего, при более высоких – происходит деструкция основных компонентов растительного сырья.

Таким образом, в результате проведённых исследований показана принципиальная возможность получения композиционных плитных материалов из оболочек овса.

Литература

- Денисова М. Н. Разработка гидротропного способа получения целлюлозы из недревесного растительного сырья: Автореф. дис. канд. техн. каук. – Красноярск, 2014. – 20 с.

- Беушева О.С. Ресурсосберегающая технология переработки отходов древесины лиственницы: дис. канд. техн. наук. – Барнаул, 2006. – 129 с.

- Ширяев Д.В., Гурова В.С., Мусько Н.П. Изучение процесса изготовления пористых плитных материалов из соломы пшеницы // Журнал прикладной химии. – 2012. – Т. 85. – Вып. 1. – С. 134-137.

- Ширяев Д.В., Гурова В.С., Чемерис М.М., Мусько Н.П. Пористые плитные материалы на основе модифицированной коры // Ползуновский вестник. – 2011. – № 4. – С. 258-260.

- ГОСТ 10634-88. Плиты древесностружечные. Методы определения физических свойств.

- ГОСТ 10635-88. Плиты древесностружечные. Методы определения предела прочности и модуля упругости при изгибе.

References

- Denisova M.N. Razrabotka gidrotropnogo sposoba poluchenia cellulosy iz nedrevesnogo rastitelnogo syrja: Avtoref. dis. kand. tehn. nauk. – Krasnoyarsk, 2014. – 20 s.

- Beusheva O.S. Resursosberegayuschaya tehnologya pererabotki othodov drevesini listvennici: dis. kand.tehn.nauk. – Barnaul, 2006. -129 s.

- Shiryaev D.V., Gurova V.S., Musko N.P. Izuchenie processa izgotovleniya poristih plitnih materialov iz solomi pshenici // Jurnal prikladnoy himii. – 2012. – T.85. – Vip. 1. – S. 134-137.

- Shiryaev D.V., Gurova V.S., Chemeris M.M., Musko N.P. Poristie plitnih materiali na osnove modificirovannoy kori // Polzunovskiy vestnik. – 2011. - №4. – S. 258-260.

- GOST 10634-88. Pliti drevesnostrujechnie. Metodi opredeleniya fizicheskih svoystv.

- GOST 10635-88. Pliti drevesnostrujechnie. Metodi opredeleniya fizicheskih svoystv.