DEVELOPMENT OF A METHOD FOR CALCULATION OF A MULTI-RANGE STRAIN GAUGE

DEVELOPMENT OF A METHOD FOR CALCULATION OF A MULTI-RANGE STRAIN GAUGE

Abstract

The main parameters of strain gauges are the accuracy class (for example C2, C3, C4, C5), and the maximum number of verification divisions (class C2-2000, C3-3000, C4-4000, C5-5000) in accordance with the OIML R60 recommendations.

The main method for calculating the elastic elements of strain gauges is the strength method (the accuracy of strain gauges is from 3000 to 5000 calibration divisions). This method has a limit for accuracy (5000 divisions) which is a disadvantage.

In this paper, an attempt is made to use the multi-range method, thereby increasing the accuracy limit to 6000 divisions.

The relevance of the study is determined by the method of calculating a multi-range high-precision digital strain gauge.

This direction of increasing accuracy is promising and relevant, which will make it possible to measure, calibrate, and verify a weighing system (VS) at a qualitatively new level.

One of the main elements of the aircraft is the force sensor. The accuracy of the aircraft is based on obtaining linear and stable characteristics of the elastic element of the force sensor.

Using a multi-range force sensor in the aircraft control loop, it is possible to obtain a larger measurement range using two sensors, which is a scientific novelty.

1. Введение

Цель данной статьи – раскрыть специфику создания методики расчёта параметров упругих элементов высокоточного многодиапазонного тензодатчика в цифровых весоизмерительных системах[1], [2], [3].

Для достижения этой цели ставятся следующие задачи:

1. Приводится методика расчёта напряжения предела упругости для упругих элементов стержневого, трубчатого типов и основных конструктивных параметров [4], [5].

2. В приведённой методике учитывается приложенная нагрузка и перегрузка.

3. В расчете величины максимального напряжения упругого элемента учитывается значение допустимого предела напряжения и коэффициента запаса.

4. В работе приводится диаграмма растяжения (сжатия) упругих элементов.

5. Определяется предел напряжения упругих элементов в зависимости от напряжения предела пропорциональности.

Широкое применение для использования ВС нашли упругие элементы стержневого, трубчатого типов. Упругие элементы изготавливают из конструкционно-легированных сталей содержащих хром, никель и другие добавки, имеющие высокий предел пропорциональности, предел упругости, предел текучести, небольшую температурную нестабильность. Точность упругих элементов во многом определяется его характеристикой, при нагрузке и разгрузке.

2. Основная часть

Рабочий диапазон первого датчика определяется характеристиками упругого элемента стержневого типа рисунок 1. Второй датчик должен иметь свой рабочий диапазон в области перегрузки первого датчика. Выбрав зазор в работу включается второй датчик, выполненный в виде трубки, рабочая характеристика которого определяется параметрами перегрузки первого датчика упругого элемента 1, дальнейшая деформация определяется суммарной жесткостью упругих элементов 1 и 2.

![Многодиапазонный тензодатчик:1 - первый упругий элемент стержневого типа (сталь 40Х); 2 - второй упругий элемент трубчатого типа (сталь 40Х); 3 - устройство нагружения (сталь 40Х); 4 - основание (сталь 40Х); [Δl] - зазор между первым упругим элементом и вторым упругим элементом](/media/images/2022-09-21/53eb9f70-a6d6-4bfc-87bc-13b9ba435392.png)

Рисунок 1 - Многодиапазонный тензодатчик:

1 - первый упругий элемент стержневого типа (сталь 40Х); 2 - второй упругий элемент трубчатого типа (сталь 40Х); 3 - устройство нагружения (сталь 40Х); 4 - основание (сталь 40Х); [Δl] - зазор между первым упругим элементом и вторым упругим элементом

Гистерезис наблюдается в материалах, из которого изготавливается тензодатчик. Гистерезис упругого элемента проявляется при несовпадении диаграмм нагружения-деформации упругого элемента [6,7]. Величина гистерезиса для различных сталей имеет различные значения в зависимости от напряжения, которое возникает при деформации в структуре металла.

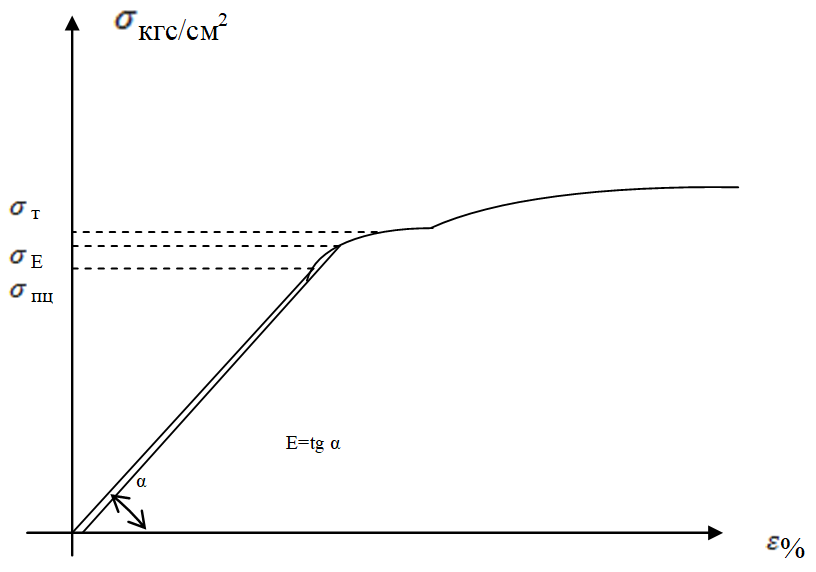

На диаграмме растяжения в координатах отображается удлинение образца в зависимости от приложенной силы, затем полученная диаграмма преобразуется в диаграмму с координатами

(расчётным путём) рисунок 2 [8], где:

E - модуль упругости.

Рисунок 2 - Диаграмма растяжения (сжатия) пластического материала:

σТ - напряжение предела текучести; σЕ - напряжение предела упругости; σПЦ - напряжение предела пропорциональности; ε - остаточная деформация; Е - модуль упругости

Величину максимального напряжения упругого элемента рассчитывают исходя из значения предела упругости. Датчики силы определяют свои эксплуатационные характеристики в соответствии с законом Гука, при различных условиях эксплуатации. Основным параметрам, не допускающим остаточных деформаций является предел упругости, исходя из которого определяется допустимое напряжение для упругих элементов.

Естественно, что для получения более высокого стабильного значения параметра необходимо в обязательном порядке производить термообработку, тем самым изменяя структуру стали с направленностью на получение мелкозернистости, которая улучшает свойства материала упругого элемента. Режимы термообработки для стали на многих предприятиях является ноу-хау.

После проведения термообработки стали упругого элемента необходимо определить: модуль упругости, напряжение условного предела упругости, напряжение условного предела пропорциональности, напряжение условного предела текучести.

Для определения напряжения условного предела упругости, как основного параметра необходимо остановиться более подробно [8]. Пределом упругости называется напряжение, при котором остаточная деформация достигает 0,05% от базы тензометра. Определение значение удлинения упругого элемента определяется с помощью тензометра испытательной машины [9]. Программное обеспечение испытательной машины может использовать графический метод для определения, при получении диаграммы растяжения (сжатия) -

. Напряжение предела упругости определяется:

где - сила соответствующая пределу упругости,

- площадь поперечного сечения образца.

Таким образом, расчёт напряжения предела упругого элемента произведён из условий упругости при растяжении (сжатии) стержневой конструкции датчика, при этом должно соблюдаться требование для круглого стержня, где l - длинна упругого элемента, а d - диаметр, для исключения возникновении изгибающего момента при сжатии стержня .

Допускаемое напряжение -

Где n - коэффициент запаса;

n=1,4.

Коэффициент запаса [8] выбирается со значением при котором , т.е. допускаемое напряжение получает значения меньше предела пропорциональности. Данный тезис проверяется путём снятия диаграммы растяжения (сжатия) на испытательных машинах. Наибольшее расчётное напряжение в упругом элементе стержневого типа не должно превосходить допускаемое напряжение (5% и быть менее<10%) т.е.

.

По известным параметрам материала упругого элемента и нагрузки необходимо подобрать размеры поперечного сечения.

где N- внутреннее усилие;

- расчётное напряжение.

При действии допустимой нагрузки на упругого элемента 150% диапазон действия закона Гука будет иметь рабочий диапазон 1.0 и перегрузку 0.5 от номинальной нагрузки датчика, т.е. расчётное напряжение.

Итак, произведём расчет первого стержневого упругого элемента многодиапазонного тензодатчика из материала упругого элемента стали 40Х. Далее термообработка, закалка,

, предел упругости

для закалённой и отпущенной стали 40Х, [10,4]. Нагрузка на датчик 20т. Тогда допускаемое напряжение

С учётом диапазона ,

Размер поперечного сечения

Где диаметр стрежня d.

Проверка параметров упругого элемента условию жесткости проводится расчетом жесткости упругого элемента. Жесткость стержня определяется параметрами: , где E - модуль упругости материала, F - площадь поперечного сечения, определяя значение допустимой деформации

. Величина

также зависит от чувствительности (размеров преобразователей) для снятия параметров перемещения в электрический сигнал, т.е. задавая максимальное необходимое перемещение при номинальной нагрузки датчика.

Так для упругого элемента при длине ,

, итак

Необходимо проверить подобранную величину поперечного сечения F стержня, где P=20000кг, ,

Суммарная, площадь поперечного сечения стержня и трубки без учёта зазора находится в пределах расчётных значений.

Далее производим расчёт второго продольного упругого элемента в виде трубки. Площадь поперечного сечения трубки (рисунок 1)

где P=40000кг, ,

,

Площадь трубки

Внутренний диаметр трубки с учётом зазора

Внешний диаметр стержня трубки D

С учётом зазора внешний диаметр трубки,

, внутренний диаметр трубки

3. Заключение

В ходе исследования темы, мы выяснили специфику работы многодиапазонного цифрового тензодатчика.

Результатом исследования является использование двух упругих элементов с несколькими диапазонами измерения, что позволит создать многодиапазонный цифровой тензодатчик повышенной точности с контролем предела перегрузки.

Исходным основным параметром для расчета является определение условного предела упругости , т.е. напряжение, которое возникает при остаточной деформации 0,05% и измеряется с помощью тензометра испытательной машины.

Использование коэффициента запаса равного n=1,4, для определения допустимого напряжения.

Определение пределов для значения расчетного напряжения упругого элемента в зависимости от допустимого должно быть меньше значения предела пропорциональности.