ИССЛЕДОВАНИЕ ИНТЕНСИВНОСТИ ИЗНАШИВАНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ ДЕТАЛЕЙ ЛЕСНЫХ МАШИН

ИССЛЕДОВАНИЕ ИНТЕНСИВНОСТИ ИЗНАШИВАНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ ДЕТАЛЕЙ ЛЕСНЫХ МАШИН

Научная статья

Тимохова О. М.1, *, Бурмистрова О. Н.2, Тимохов Р. С.3

1, 2, 3 Ухтинский государственный технический университет, г. Ухта, Россия

* Корреспондирующий автор (chonochka[at]mail.ru)

АннотацияВ статье рассматривается один из эффективных способов повышения долговечности деталей лесозаготовительных машин, работающих в условиях трения. Напыление на рабочие поверхности долговечных износостойких газотермических покрытий, позволяет экономить дорогостоящие материалы, увеличивать срок службы и надежность механизмов и успешно решать задачи и проблемы восстановления для повторного использования изношенных деталей. С целью повышения эффективности газотермического напыления проведены исследования с термореагирующими материалами (NiAl), в состав которых были введены нанофибриллы (НФЦ).

Ключевые слова: износ, газотермическое покрытие, детали лесных машин.

INVESTIGATION OF THE WEAR RATE OF THERMAL SPRAY COATINGS OF FOREST MACHINE PARTS

Research article

Timokhova О. М.1, *, Burmistrova О. N.2, Timokhov R. S.3

1, 2, 3 Ukhta state technical university, Ukhta, Russia* Corresponding author (chonochka[at]mail.ru)

AbstractThe article discusses one of the most effective ways to improve the durability of parts of forestry machines operating under friction conditions. Spraying on the working surfaces of durable wear-resistant gas-thermal coatings allows saving expensive materials, increasing the service life and reliability of mechanisms and successfully solving problems and problems of recovery for reuse of worn parts. In order to increase the efficiency of thermal spraying, studies were carried out with thermoreactive materials (NiAl), in which nanofibrils (NFC) were introduced.

Keywords: wear, gas-thermal coating, forest machine parts.

ВведениеПроблема повышения надёжности лесных машин в условиях современных лесозаготовительных предприятий ставит задачу создания новых технологических процессов и применения новых материалов, позволяющих повысить ресурс и долговечность лесных машин. Повышение износостойкости и коррозионной стойкости, сопротивления усталостным процессам поверхностей трения актуально для крупногабаритных тяжелонагруженных быстроизнашивающихся деталей лесных машин, на замену которых ежегодно расходуются значительные средства.

Одним из эффективных способов повышения долговечности деталей лесных машин, работающих в условиях трения, является напыление на их рабочие поверхности прочных износостойких газотермических покрытий, позволяющих экономить дорогостоящие материалы, повышать ресурс и надёжность механизмов, успешно решать проблемы восстановительного ремонта в целях повторного использования изношенных деталей.

Результаты исследований

Создание новых композиционных материалов и разработка технологического процесса напыления без последующей термической обработки для восстановления и упрочнения деталей лесных машин, которые помогут повысить эксплуатационные свойства и прочность сцепления покрытия с основой для повышения ресурса крупногабаритных тяжелонагруженных деталей.

На технологичность порошковых материалов и на свойства покрытий влияет форма исходных частиц, а также особенности её структуры и фазового состава. С точки зрения технологичности важным положительным фактором является сферичность частиц порошка. Максимально приближённая к сфере форма частиц обеспечивает их хорошую текучесть, равномерность расхода и прогрева и, как следствие, высокую производительность напыления, а также способствует получению покрытий с меньшей пористостью и более высокой прочностью сцепления.

С целью повышения эффективности газотермического напыления проведены исследования с термореагирующими материалами (NiAl), в состав которых были введены нанофибриллы (НФЦ). Физико-механические свойства нанофибрилл позволяют создать наноструктурированную поверхность покрытия.

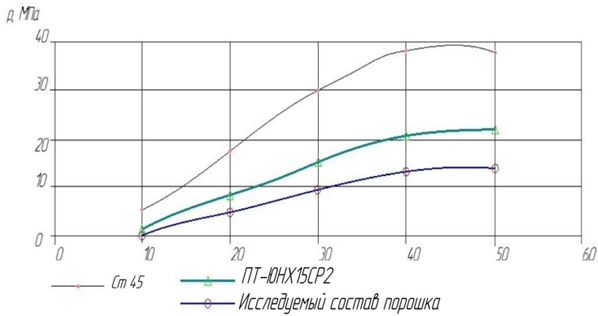

Исследования показали, что интенсивность изнашивания покрытия при напылении порошком ПТ-ЮНХ15СР2 при удельной нагрузке до 40 МПа ниже, чем у стали 45. Износ для исследуемого состава порошка (ПТ-ЮНХ15СР2 + НФЦ) не превышает 20 мкм. С увеличением нагрузки свыше 40 МПа интенсивность изнашивания, как у покрытий из ПТ-ЮНХ15СР2 + НФЦ, так и для стали 45, уменьшается, причём это уменьшение у ПТ-ЮНХ15СР2 + НФЦ значительно больше, чем у других.

Объяснить характер зависимостей износа покрытий можно следующим образом.

При сравнительно небольших удельных нагрузках (до 30 МПа) преобладающим видом разрушения является схватывание и окислительный процесс. Так как в композиционных покрытиях на границах твёрдых составляющих происходит накопление дислокаций и вакансий, то из-за малой их подвижности на поверхностях скольжения не создаются центры схватывания.

Рис. 1 – Зависимость износа материалов от удельной нагрузки (А = 0,06 мм, N = 1×106, f = 25 Гц)

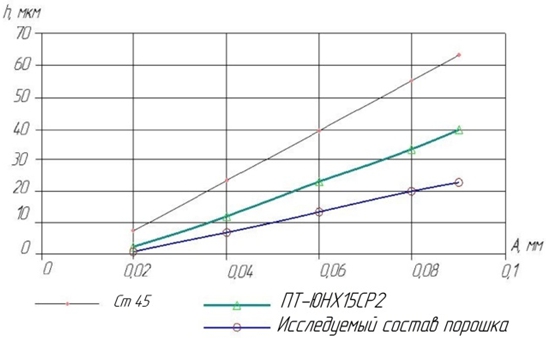

Рис. 2 – Зависимость износа материалов от амплитуды колебаний (р = 40 МПа, N = 1×106, f = 25 Гц)

Второй причиной сравнительно низкой интенсивности изнашивания полученных покрытий при удельной нагрузке до 30 МПа являются меньшие температуры в зоне трения по сравнению со сталью 45, возникающие за счёт прохождения упругих волн, что снижает интенсивность окислительных процессов у данных покрытий.

С увеличением удельной нагрузки примерно до 40 МПа интенсивность изнашивания как стали 45, так и полученных композиционных покрытий возрастает до максимального значения.

На этой стадии износа происходит разрушение вследствие усталости выступов, создаются первичные продукты износа, часть из которых (Ni, Fe) окисляется (аналогично для стали 45). Однако при разрушении покрытий большую часть продуктов износа составляют частицы первичных кристаллов, у стали 45 – железо.

Интенсивность окислительных процессов при коррозионных процессах стали 45 выше, чем при аналогичном разрушении композиционных покрытий. Поэтому у образцов из стали 45 значительно интенсивнее происходит усталостное разрушение.

С увеличением удельной нагрузки свыше 40 МПа интенсивность изнашивания образцов с покрытиями и из стали 45 уменьшается. Это явление может быть объяснено следующим образом: увеличение удельной нагрузки приводит к образованию большего количества продуктов изнашивания и их дроблению, что, в свою очередь, приводит к погашению относительного движения этой прослойки продуктов износа (улучшается отвод частиц из зоны трения, уравновешивая их возникновение) и созданию условий скольжения или качения продуктов износа между собой и поверхностями контакта, что способствует снижению интенсивности изнашивания.

Интенсивность изнашивания образцов с покрытием ПТ-ЮНХ15СР2 + НФЦ и из стали 45 от амплитуды колебаний является линейной (рис. 2). Износ, независимо от природы материалов, прямо пропорционален величине амплитуды колебаний в исследуемом диапазоне значений.

При пониженных амплитудах скольжения интенсифицируются процессы локального абразивного действия продуктов износа и усталостного разрушения металла, усугубленные химической активизацией поверхностей трения. Эти процессы происходят интенсивнее при трении образцов из стали 45, поэтому и интенсивность изнашивания их выше по сравнению с напылёнными образцами.

С увеличением амплитуды повышается вероятность контакта вновь образованных (химически активных) поверхностей и их схватывание. При этом не исключено, что с увеличением амплитуды колебаний микровыступы одной поверхности начинают интенсивнее взаимодействовать с неровностями сопряжённой с ней поверхности. В результате возрастает количество знакопеременных взаимодействий в пятнах фактического контакта, что приводит к усталостному выкрашиванию. Для образцов с покрытием из состава попрошка ПТ-ЮНХ15СР2 + НФЦ интенсивность указанных процессов ниже, чем для стальных образцов (рис. 3).

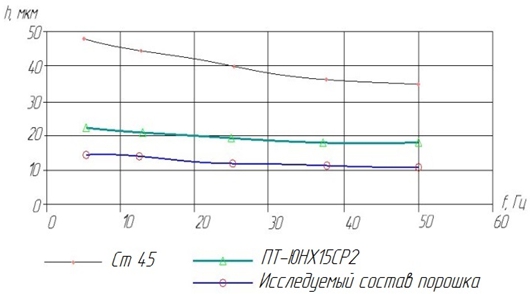

С увеличением частоты колебаний (примерно до 25 циклов в секунду) износ убывает до минимального значения и впоследствии стабилизируется. Было установлено, что устойчивые к окислению материалы мало реагируют на изменение частоты колебаний, и действительно, как показывают результаты проведённых экспериментов (рис. 3), покрытие из исследуемого состава порошка ПТ-ЮНХ15СР2 + НФЦ, содержащее нанофибриллы, в меньшей степени реагируют на изменение частоты колебаний, чем сталь 45.

Рис. 3 – Зависимость износа материалов от частоты колебаний (А = 0,06 мм, N = 1×106, р = 40 МПа)

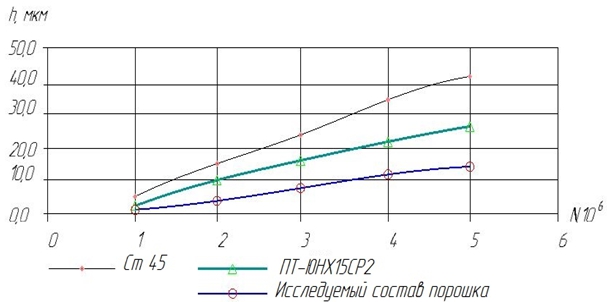

Рис. 4 – Зависимость износа материалов от числа циклов (А = 0,06 мм, р = 40 МПа, f = 25 Гц)

Снижение интенсивности изнашивания с увеличением частоты колебаний можно объяснить следующим образом: если считать, что абразивное действие отделившихся частиц металла зависит от степени их окисления, можно предположить, что при малых частотах колебаний вблизи металлической поверхности более вероятно образование твёрдых абразивных частиц окислов. При больших частотах плоскость раздела между окисленными и неокисленными частицами должна сдвигаться от металлической поверхности, так как скорость окисления частиц будет меньше. В этом случае интенсивность изнашивания при протекании коррозионных процессов должна уменьшаться. На характер повреждаемости при коррозионных процессах оказывает влияние и температурный фактор. Температура в зоне контакта при увеличении частоты колебаний повышается менее интенсивно для покрытий по сравнению со стальными образцами вследствие более низкого коэффициента трения.

Изнашивание покрытий и стали 45 зависит от числа циклов нагружения (рис. 4). Интенсивность разрушения при протекании коррозии возрастает с увеличением количества циклов реверсивного нагружения. Из графика видно, что износ покрытий из напыленного состава порошка ПТ-ЮНХ15СР2 + НФЦ ниже, чем из стали 45. Это можно объяснить, как и в предыдущих опытах, характером образования и разрушения окисных плёнок, характером воздействия абразивных частиц, устойчивостью к окислению и т. п.

Следует отметить, что при количестве циклов выше 3×106 интенсивность изнашивания испытуемых образцов, как из стали 45, так и с покрытиями, снижается. Это явление можно объяснить тем, что с увеличением количества циклов происходит накопление мелкодисперсных частиц (продуктов износа) в зоне контакта, что уменьшает металлический контакт, уменьшает относительное движение и создаёт условия их скольжения или качения между собой и поверхностями контакта.

В коррозионных условиях и под действием высоких удельных нагрузок в процессе эксплуатации слабо упрочняющаяся пластичная матрица легко переносится на сопряжённую поверхность, предохраняет её от повреждений и способствует релаксации напряжений. Это обусловливает высокую износостойкость полученных покрытий по сравнению со сталью 45, закалённой до 40…43 HRC (в 1,7…3,0 раза), сравнимую с износостойкостью оплавленного сплава ПТ-ЮНХ15СР2.

ЗаключениеВ результате исследований изнашивания при коррозионных процессах полученных покрытий установлено, что исследуемый состав порошка имеет износостойкость в 1,5…2,0 раза выше по сравнению со сталью 45 и сопоставимую с износостойкостью оплавленного самофлюсующегося сплава ПТ-ЮНХ15СР2 во всём диапазоне удельных нагрузок, количества циклов нагружения, амплитуды и частоты колебаний. Установлено, что износостойкость в условиях граничного трения покрытий из исследуемого состава порошка ПТ-ЮНХ15СР2 + НФЦ во всём диапазоне удельных нагрузок (10…40 МПа) и скоростей скольжения (0,5…3,5 м / с) в 1,3…2,3 раза выше, чем стали 45, закалённой до 40…43 HRC, и сопоставима с износостойкостью оплавленного самофлюсующегося сплава ПТ-ЮНХ15СР2.. Высокая износостойкость может быть объяснена наноструктурированным характером структуры исследуемого покрытия.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Тимохова О. М. Вопросы технологического обеспечения плазменного напыления и упрочнения покрытий деталей машин / О. М. Тимохова, А. М. Кадырметов, Е. В. Снятков, В. Л. Махонин // Воронежский научно-технический вестник. – 2017. – Т.4. – № 4(22). – С. 16-31.

- Тимохова О. М. Повышение коррозионной стойкости технологического оборудования и деталей машин / О. М. Тимохова, Н. Р. Шоль, Г. Б. Коптяева // Научно-технический вестник Поволжья. – 2011. – № 3. – С. 141.

- Тимохова О.М. Исследование наноматериалов при поверхностном упрочнении деталей лесных машин / О.М. Тимохова, Н.Р. Шоль // Система. Методика. Технологии. – 2012. – №4 (6). – С. 29-31.

- David E.J. Corrosion science and technology / E.J. David, D.R. James. – CRC Press, 2010. – 432 p.

- Балдаев Л.Х. Реновация и упрочнение деталей машин методами газотермического напыления / Л.Х. Балдаев. – М., 2004. – 134 с.

Список литературы на английском языке / References in English

- Timokhova O.M. Voprosy tehnologicheskogo obespechenija plazmennogo napylenija i uprochnenija pokrytij detalej mashin [Questions of technological support of plasma spraying and strengthening of coatings of machine parts] / O.M. Timokhova, A.M. Kadyrmetov, E.V. Snyatkov, V.L. Makhonin // Voronezhskij nauchno-tehnicheskij vestnik [Voronezh Scientific and Technical Bulletin]. – 2017. – V.4. – No. 4 (22). – Р. 16-31. [in Russian]

- Timokhova O.M. Povyshenie korrozionnoj stojkosti tehnologicheskogo oborudovanija i detalej mashin [Improving the corrosion resistance of processing equipment and machine parts] / O.M. Timokhova, N.R. Scholl, G.B. Kopteva // Nauchno-tehnicheskij vestnik Povolzh'ja. [Scientific-technical Vestnik of the Volga region]. – 2011. – No. 3. – P. 141-144. [in Russian]

- Timokhova O.M. Issledovanie nanomaterialov pri poverhnostnom uprochnenii detalej lesnyh mashin [Research of nanomaterials at surface hardening of parts of forest machines] / О.М. Timokhova, N.R. Scholl // Sistema. Metodika. Tehnologii. [System. Methodology. Technology]. – 2012. – No. 4 (6). – Р. 29-31. [in Russian]

- David E.J. Corrosion science and technology / E.J. David, D.R. James. – CRC Press, 2010. – 432 p.

- Baldaev L.H. Renovacija i uprochnenie detalej mashin metodami gazotermicheskogo napylenija [Renovation and strengthening of machine parts by methods of thermal spraying] / L.H. Baldaev. – M., 2004. – 134 p. [in Russian]