АВТОМАТИЗАЦИЯ ДИАГНОСТИКИ НЕИСПРАВНОСТЕЙ В СИСТЕМАХ УПРАВЛЕНИЯ С ОПЕРАТОРОМ

Бурдяло А.Л,1 Громаков Е.И.2

1Магистр, Томский политехнический университет, 2Кандидат технических наук, доцент, Томский политехнический университет

АВТОМАТИЗАЦИЯ ДИАГНОСТИКИ НЕИСПРАВНОСТЕЙ В СИСТЕМАХ УПРАВЛЕНИЯ С ОПЕРАТОРОМ

Аннотация

В статье рассмотрена разработка системы автоматизированной диагностики состояния технологического процесса в системе управления дожимной насосной станцией с реализацией необходимого программного обеспечения, с целью упрощения работы оператора системы, минимизации рисков при аварийных ситуациях и обеспечения безопасности персонала.

Ключевые слова: автоматизация, диагностика, нефтегазовая отрасль.

Budyalo A.L,1 Gromakov E.I.2

1Master, Tomsk polytechnic university, 2PhD in Engineering, associate Tomsk polytechnic university

AUTOMATION OF FAULT DIAGNOSIS IN CONTROL SYSTEMS WITH OPERATOR

Abstract

The article considers the development of automated diagnosis system for technological process in control system of buster pump station with software development, with the aim of help for operator, risk minimization in accidents, to provide safety of personnel.

Keywords: automation, diagnosis, oil and gas industry.

Различные неисправности, возникающие в процессе функционирования производственных систем, могут приводить к нежелательным последствиям, таким как травмы для персонала или потеря качества производимой продукции. Неисправности могут быть вызваны различными факторами и возникать в различных частях системы, что усложняет процесс диагностики и изоляции неисправности для оператора системы. Время между возникновением неисправности и началом действий оператора является определяющим в вопросе последствий – большое время реакции оператора может привести к критическим последствиям для персонала, оборудования и продукции. При аварийной ситуации на установке действия обслуживающего персонала должны быть направлены на спасение людей, застигнутых аварией и оказание первой помощи пострадавшим, быструю ликвидацию аварии и ее последствий, а также на вывод установки после ликвидации аварии на нормальный технологический режим.

Автоматизация процесса диагностики и изоляции неисправностей в системе является неотъемлемой частью проектировки современных операторских систем, обеспечивающая помощь оператору в непредвиденных ситуациях. Автоматизированные системы диагностики предотвращают травмы персонала, а также сохраняют средства производственных компаний.

Метод диагностики

При выборе метода диагностики необходимо придерживаться определенных критериев для данных методов. Для автоматизированных систем диагностики этими критериями могут выступать:

- быстрое обнаружение;

- робастность по отношению к неопределенностям и шумам;

- адаптивность к изменениям в процессе;

- низкие затраты на проектирование и обслуживание;

- способность обнаруживать различные неисправности, происходящие одновременно.

При выборе метода диагностики также необходимо учитывать, что некоторые из данных критериев могут быть взаимосвязаны. Так повышение чувствительности системы к обнаружению неисправностей может привести к частому появлению ложных сигналов [1].

Дожимная насосная станция

В качестве исследуемого процесса выступает процесс подготовки нефти в дожимной насосной станции (ДНС). На этом объекте используются установки, работающие под давлением, поэтому объект является опасным и нарушение регламентируемых режимов может привести к различного рода авариям. Дожимные насосные станции предназначены для сепарации нефти, обезвоживания и подготовки сбрасываемых пластовых вод для закачки в систему кустовой насосной станции с последующей откачкой нефти насосами внешней перекачки через узел учета нефти на пунктах подготовки и перекачки нефти.

Основными факторами, которые могут повлечь за собой аварии и несчастные случаи на ДНС, являются:

- нарушение технологического режима (превышение допустимых параметров по давлению, температуре, уровню жидкости в аппаратах и т.д.);

- неисправность приборов КИПиА, неработоспособность системы сигнализации и блокировок;

- нарушение герметичности технологического оборудования;

- коррозия аппаратов и трубопроводов;

- нарушение инструкций безопасного производства работ, низкая производственная дисциплина технологического персонала;

- несвоевременное проведение ремонтных работ;

- отключение электроэнергии;

- невозможность включения/отключения насосов откачки «Пуск»/«Стоп» или отключения по технологической защите.

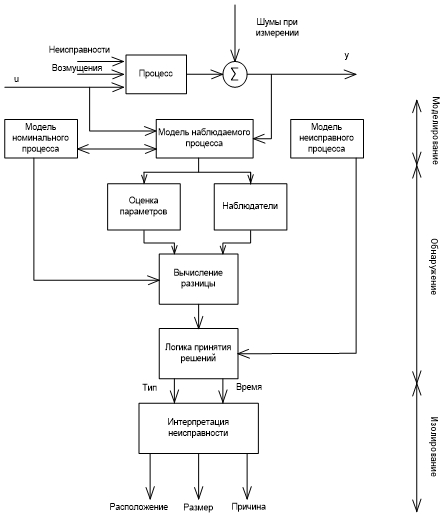

Для исследуемой системы создается математическая модель. Модель и реальная система работают параллельно, получая одни и те же задающие воздействия в любой момент времени. Информация с датчиков и исполнительных элементов реальной системы сравнивается с соответствующей информацией, полученной из модели системы. При наличии различных расхождений модели и реального объекта можно говорить о неисправности на одном из этапов реализованного процесса. Структура такой системы диагностики представлена на схеме, изображенной на рисунке 1 [2]. На этапе обнаружения ошибки могут использоваться различные методы для вычисления разницы между номинальным и наблюдаемым процессом.

Результатом работы системы является информация о расположении, объемах и причине неисправности системы. Информация поступает на диспетчерский пульт, после чего оператор системы принимает дальнейшие решения (останов системы, если неисправность критична, ремонт без останова, если это возможно).

Рис. 1 – Структурная схема системы диагностики

Разработка программного обеспечения

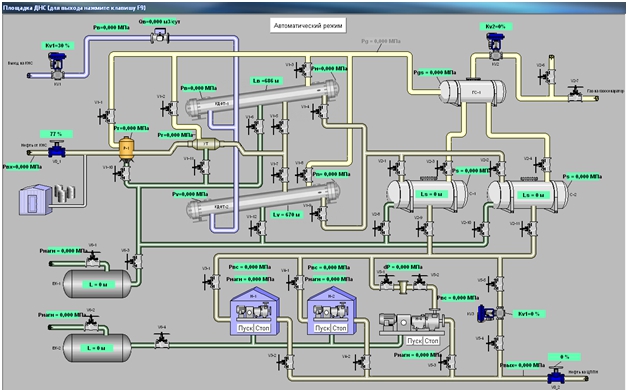

В качестве реального объекта для разработки программного обеспечения выступает дожимная насосная станция №2 Среднебалыкского месторождения. Описание работы установок на этом объекте, а также последовательность действий оператора при работе с оборудованием приводится в технологическом регламенте [3].

Реализация программы производится в программном пакете LabView. Также в программе разработан человеко-машинный интерфейс для реализации связи между пользователем и программой. Реализованная программа может выступать в качестве тренажера для подготовки операторов ДНС к работе с реальными объектами. Человеко-машинный интерфейс включает в себя все составляющие объекта, которые необходимы при управлении моделируемым процессом. Изображение экранной формы разработанной программы представлено на рисунке 2.

Рис. 2 – Экранная форма программы

Взаимодействие элементов структуры происходит на основе выполнения определенных логических цепочек в текущий момент времени, таким образом, происходит формирование структуры данных и по этой структуре проводится маркировка состояний операторов. Во время выполнения цикла основной программы в сети обнаруживаются возбужденные переходы и при условии срабатывания они меняют состояние.

Обмен данными с экранной формой диспетчера происходит с помощью глобальных переменных, которые передаются по протоколу Modbus TCP в контроллер. В проекте LabView добавляется программный модуль мастера сети Modbus TCP.

Реализованная программа может использоваться как для диагностики состояния реальной системы, так и для тренажа операторов данной установки.

Автоматизированные системы диагностики технологических процессов являются неотъемлемой частью современных систем управления технологическими процессами. Внедрение подобных систем позволяет снизить риск травм работников предприятий, а также уменьшить затраты на устранение аварийных последствий. Использование автоматизированных систем диагностики позволяет сократить время между возникновением неисправности в технологическом процессе и действиями оператора по устранению неисправности и, тем самым, делает производственный процесс более безопасным.

Литература

- Olsson, Р. Batch Control and Diagnosis – Lund, Sweden: Lund Institute of Technology, 2005. – 248;

- Изерман Р. Цифровые системы управления: Пер. с англ. – М.: Мир, 1984. – 541 с.;

- Технологический регламент ООО «РН – ЮГАНСКНЕФТЕГАЗ» № П1-01.05 ТР-067 ЮЛ-099. г. Нефтеюганск. 2011.