FOAM CONCRETE MODIFIED WITH MINERAL AND FIBER ADDITIVES

Бартеньева Е.А.1, Машкин Н.А.2

1Аспирант, 2доктор технических наук, профессор, Новосибирский государственный архитектурно-строительный университет (Сибстрин)

ПЕНОБЕТОН, МОДИФИЦИРОВАННЫЙ МИНЕРАЛЬНЫМИ И ВОЛОКНИСТЫМИ ДОБАВКАМИ

Аннотация

Представлены результаты исследования эффективных модификаторов для приготовления пенобетона естественного твердения. Теоретические исследования показали, что волокнистые добавки повышают агрегативную устойчивость пенобетонной смеси. Для повышения адгезии добавок с цементным камнем предложено использовать минеральные добавки, такие как волластонит и диопсид. Установлено, что при введении волластонита и диопсида снижается средняя плотность материала, коэффициент теплопроводности за счет повышения газоудерживающей и агрегативной устойчивости пенобетонной смеси. Показано, что при введении рекомендуемых минеральных добавок происходит более полная гидратация минералов портландцемента. Результаты исследований подтверждают, что пенобетон с добавками диопсида и волластонита для устройства теплоизоляции стеновых конструкций экономически целесообразно.

Ключевые слова: теплоизоляционный пенобетон, минеральные дисперсные и волокнистые добавки, белковый пенообразователь.

Bartenieva E.A.1, Mashkin N.A.2

1Postgraduate student, 2PhD in Engineering, Professor, Novosibirsk State University of Architecture and Civil Engineering (Sibstrin)

FOAM CONCRETE MODIFIED WITH MINERAL AND FIBER ADDITIVES

Abstract

The article contains the results of the study of effective modifiers for the preparation of foam concrete of natural hardening. Theoretical studies show that fiber additives increase the aggregative stability of the foam concrete mix. To increase the adhesion of additives with cement stone, it is suggested to use mineral additives, such as wollastonite and diopside. It is established that with the introduction of wollastonite and diopside, the average density of the material and the coefficient of thermal conductivity decrease due to an increase in gas-retaining and aggregative stability of the foam concrete mixture. It is shown that with the introduction of the recommended mineral additives, more complete hydration of Portland cement minerals occurs. The results of the research confirm that the foam concrete with additives of diopside and wollastonite for the thermal insulation of wall structures is economically feasible.

Keywords: heat-insulating foam concrete, mineral dispersed and fibrous additives, protein foaming agent.

Одной из важнейших задач в строительстве является энерго- и ресурсосбережение. Существенное влияние на решение данной проблемы оказывает термическое сопротивление ограждающих конструкций зданий и сооружений, а также энергоемкость технологических процессов. Неавтоклавный пенобетон обладает относительно простой технологией производства, невысокой теплопроводностью, достаточной прочностью [1, С. 5], [2], [3]. Однако производство данного материала связано со значительной усадкой, образованием трещин при тепловой обработке, что сдерживает темпы развития производства пенобетона естественного твердения [1, С. 87], [4, С. 56], [5, С. 517], [6, С. 12].

При изготовлении пенобетона естественного твердения применяется техническая пена, которая с течением времени начинает разрушаться. Если к этому времени в структуре материала не образовались устойчивые связи, необходимые для поддержания пористой структуры, то будет происходить усадка пенобетонной смеси. Что способствует образованию неоптимальной пористой структуры пенобетона, повышению средней плотности, увеличению теплопроводности. Проведенные теоретические и экспериментальные исследования показали, для снижения усадки пенобетона, повышения однородности структуры используют волокнистые добавки [2, С. 57], [4, С. 57], которые повышают агрегативную устойчивость пенобетонной смеси, армируют межпоровые перегородки, уменьшают пористость, повышают прочность [7, С. 60], [8, С. 128]. Проведенные ранее исследования показывают, что при введении волокон приповерхностный слой более плотный по сравнению с монолитом, однако при разрушении материала разрыв идет по контактному слою, что является следствием плохой адгезии цементного камня и волокон. Для улучшения сцепления можно использовать добавки волластонита и диопсида, которые обладают химическим сродством к соединениям, входящим в состав цементного камня, и близки к нему по плотности, значениям удельной энтальпии образования и энтропии [10, С. 115]. Предполагается, что использование таких добавок окажет необходимый микроармирующий и упрочняющий эффект на межпоровые перегородки пенобетона.

Задача данной научно-исследовательской работы – получение неавтоклавного пенобетона заданной прочности с пониженной плотностью и теплопроводностью.

В качестве сырьевых материалов применялись: портландцемент марки ЦЕМ I 42,5 производства ОАО «Искитимцемент» (ГОСТ 5382-91), кислая зола-уноса ТЭЦ-5 г. Новосибирска [9], пенообразователь «FoamCem» Laston Italiana S.p.A (ASTM 869-80), вода водопроводная.

Из минеральных добавок использовали волластонит Алтайского месторождения и диопсид Слюдянского месторождения. Истинная плотность волластонита равна 2455 кг/м3, химический состав, мас.%: SiO2 – 46,1; Al2O3 – 2,93; Fe2O3 – 4,44; CaO – 45,12; MgO – 0,9; п.п.п. – 0,51. удельная поверхность составляла 100 м2/кг. Химический состав диопсида, мас.%: СаО – 25,03, MgO — 20,01; SiO2 — 51,33, Al2O3 – 1,88; Fe2O3 – 0,84; MgO – 20,01; K2O –0,17, TiO2 – 0,14; п.п.п. – 0,61; истинная плотность – 2778 кг/м3, удельная поверхность – 100 м2/кг.

Для сравнения в исследовании применяли волокнистые добавки: волокно стеклянное рубленное марки ЕС 13-12-4С (Армпласт) с длиной волокон 12,3 мм и диаметром 13,7 мкм, а также базальтовая фибра с длиной волокон 12 мм, диаметром 12мкм.

Приготовление пенобетона осуществлялось на турбулентном пенобетоносмесителе двустадийным способом, твердение происходило в естественных условиях.

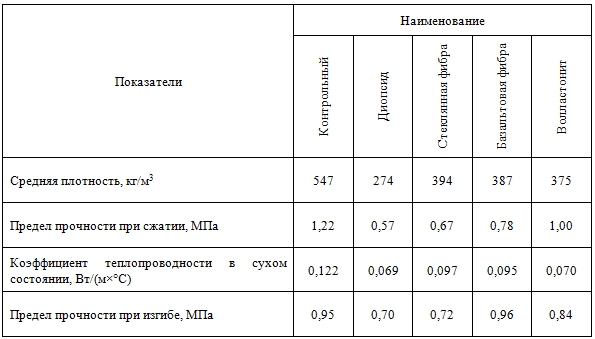

По результатам проведенного исследования в таблице 1 приведены сводные данные физико-механических и эксплуатационных характеристик разработанных составов пенобетона естественного твердения.

Анализ показывает, что предлагаемые составы для производства пенобетонных изделий с минеральными добавками (волластонитом и диопсидом) обеспечивают снижение средней плотности до марки D300, коэффициента теплопроводности до 41-43% по сравнению с контрольным составом. Для дисперсно-армированного пенобетона волокнами эти показатели выше. При введении минеральных добавок в смесь происходит оптимальное упрочнение растворной части, что позволяет при получении пенобетона вовлекать в смесь большее количество воздуха и удерживать его до затвердевания за счет оптимальной пластической прочности межпоровых перегородок.

Таблица 1 – Физико-механические показатели разработанного пенобетона

Значение прочности при изгибе для пенобетона с базальтовой фиброй остается таким же при снижении марки по плотности до 400. Для других образцов по сравнению с контрольным показатели прочности при изгибе меньше, уменьшение значений для пенобетона с добавкой стеклянной фибры (D400) составляет 24%, диопсида (D300) – 26%, волластонита (D400) – 12%. Обеспечение достаточной прочности при изгибе пенобетона с минеральными добавками в соответствии с маркой по плотности может быть связано для состава с диопсидом с более высокой твердостью добавки по сравнению с цементным камнем. В таком случае добавка принимает напряжения на себя, что в целом повышает прочность материала [10, С. 115]. Волластонит же имеет игольчатую форму частиц, которая позволяет микроармировать межпоровые перегородки.

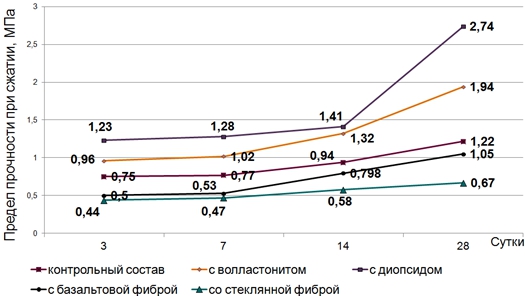

По данным набора прочности образцов пенобетона во времени (рис. 2) получены следующие данные: введение диопсида обеспечивает 51% набора прочности на 14 сутки, а волластонита – 68%, для зольного пенобетона – 77% (что составляет отпускную прочность). При введении базальтовой фибры прочность на 14 сутки достигает 76,2%, а пенобетона со стеклянной – 86%.

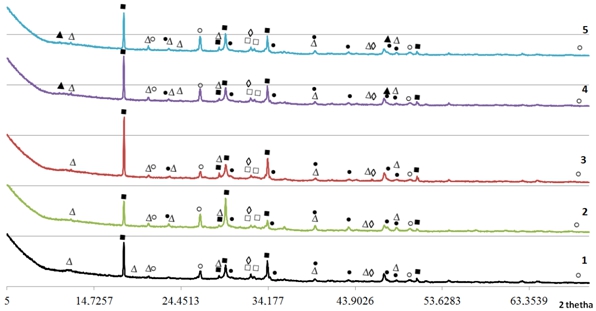

По результатам рентгеноструктурного анализа (рис. 3) можно отметить, что исследуемые образцы содержат минералы: карбонат кальция CaCO3 (38.60, 28.80, 25.00, 22.90, 22.10, 19.10, 18.80) нм, гидроксид кальция Ca(OH)2 (49.20, 31.10, 30.40, 26.30, 18.00) нм – портландит, силикат кальция Ca2SiO4 – (27.80, 20.60, 19.80, 16.20) нм, α-кварц SiO2 (33.50, 42.70, 18.20, 13.70) нм, гиролит 2CaO 3SiO2 2H2O (C2S3H2) (79.00, 46.50, 42.80, 38.40, 33.60, 31.10, 22.90, 20.90, 20.60, 19.90, 18.80) нм, C2S3H фаза x (84.50, 19.14) нм. Линии интенсивности всех исследуемых образцов практически совпадают, но по разнице в интенсивности можно сделать вывод, что образцы различаются по процентному содержанию минералов.

Рис. 2 –Кинетика твердения образцов пенобетона с добавками

О количественном отношении продуктов гидратации можно косвенно судить по интенсивности дифракционного отражения гидрооксида кальция (49.20 нм), более высокая интенсивность характерна для образцов с добавкой волластонита по сравнению с контрольными образцами, что указывает на большую степень гидратации цемента. Для образцов в присутствии диопсида интенсивность линии при d/n = 49.20 нм несколько ниже, чем для контрольного пенобетона, однако ширина пика немного меньше, что можно считать более высокой степенью кристаллизации.

На рентгенограмме обнаруживается также непрогидратированный C2S (27.84, 27.40) нм, присутствие таких линий указывает на незавершенность процесса кристаллизации гидратации водных силикатов кальция и образования выделяющихся фаз в возрасте 28 суток. По данным рентгенограмм наименьшая интенсивность у образцов с волластонитом, диопсидом, сильнее интенсивность у образца со стеклянной фиброй, примерно такая же у контрольного образца, а наибольшая соответствует образцу с базальтовой фиброй.

Рис. 3 – Рентгенограммы пенобетона: 1 – контрольный образец, 2 – с введением диопсида, 3 – с введением волластонита; 4 – с введением стеклянной фибры; 5 – с введением базальтовой фибры

Примечание: Δ – гиролит, ■ – портландит, ● – карбонат кальция, ○ – α-кварца SiO2, ◊ – кальция силикат, □ – белит, ▲ – C2S3H фаза xЭкономическая оценка показала, что себестоимость 1 м3 продукции разработанного состава составляет 1474,1 руб при использовании диопсида, 1776,4 руб при использовании волластонита, отпускная цена равна 2034,1 руб и 2451,47 руб соответственно. Средняя цена за 1 м3 2900 руб на рынке для пенобетона с маркой по плотности D300-D400. Это позволяет в реализации рассчитывать на прибыль с одного куб.м пенобетона при введении диопсида – 865,9 руб, волластонита – 448,5 руб при одновременном снижении коэффициента теплопроводности.

Таким образом, проведенные научно-экспериментальные исследования теплоизоляционного пенобетона естественного твердения с добавками диопсида и волластонита показали их лучшее влияние на среднюю плотность и коэффициент теплопроводности по сравнению с волокнистыми добавками (стеклянной и базальтовой фиброй). Установлена большая степень гидратации цемента и завершенность процесса кристаллизации водных силикатов кальция при использовании предлагаемых минеральных добавок. Выявлена экономическая эффективность от введения добавок диопсида и волластонита. Разработанные составы позволяют применять полученный пенобетон естественного твердения как эффективный теплоизоляционный стеновой материал.

Список литературы / References

- Аниканова Т.В. Пенобетоны для интенсивных технологий строительства / Т.В. Аниканова, Ш.М. Рахимбаев. – Белород: Изд-во БГТУ, 2015. – 127с.

- Богатина А.Ю. Конструкционные фибробетоны со стеклопластиковой стержневой арматурой в транспортном строительстве / А.Ю. Богатина, Л.В. Моргун, В.Н. Моргун // Вестник Ростовского государственного университета путей сообщения. – 2016. – № 4. – С. 92-98.

- Zhang Z. Mechanical, thermal insulation, thermal resistance and acoustic absorption properties of geopolymer foam concrete / Z. Zhang, J.L. Provis, A. Reid, H. Wang // Cement and Concrete Composites. – 2015. – Vol. 62. – pp. 97-105.

- Стешенко А.Б. Раннее структурообразование пенобетонной смеси с модифицирующей добавкой / А.Б. Стешенко, А.И. Кудяков // Инженерно-строительный журнал. – 2015. – № 2 (54). – С. 56-62.

- Wan K.S. 3D full field study of drying shrinkage of foam concrete / K.S. Wan, W. Shaohua, P. Chaoming // Cement and Concrete Composites. – 2017. – Vol. 82. – pp. 217-226.

- Шахова Л.Д. Выбор песков для получения теплоизоляционных пенобетонов / Л.Д. Шахова, Ж.А. Палалане // Технологии бетонов. – 2014. – № 4 (93). – С. 12-13.

- Моргун Л.В. Анализ закономерностей формирования оптимальных структур дисперсно-армированных бетонов / Л.В. Моргун // Известия вузов. Строительство. – 2003. - №8. – С. 58-62.

- Кудяков А.И. Пенобетон дисперсно-армированный теплоизоляционный естественного твердения / А.И. Кудяков, А.Б. Стешенко // Вестник ТГАСУ. – 2014. - №2. – С. 127-133.

- Бартеньева Е.А. Использование золы-уноса в производстве пенобетона / Е.А. Бартеньева, Н.А. Машкин, Т.Е. Шоева // Естественные и технические науки. – 2015. – №11. – С. 608-611.

- Бердов Г.И. Влияние минеральных микронаполнителей на свойства композиционных строительных материалов / Г.И. Бердов, Л.В. Ильина, В.Н. Зырянова. – Новосибирск: НГАСУ (Сибстрин), 2013. – 124 с.

Список литературы на английском языке / References in English

- Anikanova T.V. Penobetony dlya intensivnyh tehnologii stroitelstva [Foam concrete for intensive building technologies] / T.V. Anikanova, Sh.M. Rahimbaev. – Belgorod: Izdatelstvo BGTU, 2015. – P. 127. [in Russian]

- Bogatina A.Yu. Konstrukcionnye fibrobetony so stekloplastikovoi sterzhnevoi armaturoi v transportnom stroitelstve [Structural fiber-reinforced concrete with fiberglass rod reinforcement in transport construction] / A.Yu. Bogatina, L.V. Morgun, V.N. Morgun // Vestnik Rostovskogo gosudarstvenogo universiteta putei soobsheniya. – 2016. – № 4. – С. 92-98. [in Russian]

- Zhang Z. Mechanical, thermal insulation, thermal resistance and acoustic absorption properties of geopolymer foam concrete / Z. Zhang, J.L. Provis, A. Reid, H. Wang // Cement and Concrete Composites. – 2015. – Vol. 62. – P. 97-105. [in English]

- Steshenko A.B. Rannee strukturoobrazovanie penobetonnoi smesi s modificiruyushei dobavkoi [Early structure formation of foam concrete mix with modifying additive] / A.B. Steshenko, A.I. Kudyakov // Inzhenerno-stroitelnyi zhurnal. – 2015. – № 2 (54). – P. 56-62. [in Russian]

- Wan K.S. 3D full field study of drying shrinkage of foam concrete / K.S. Wan, W. Shaohua, P. Chaoming // Cement and Concrete Composites. – 2017. – Vol. 82. – pp. 217-226. [in English]

- Shahova L.D. Vybor peskov dlya polucheniya teploizolyacionnyh penobetonov / L.D. Shahova, Zh.A. Palalane // Tehnologiya betonov. – 2014. – № 4 (93). – P. 12-13. [in Russian]

- Morgun L.V. Analiz zakonomernostei formirovaniya optimalnyh structur dispersno-armirovannyh betonov [Analysis of regularities in the formation of optimal structures of dispersed-reinforced concrete] / L.V. Morgun // Izvestiya vuzov. Stroitelstvo. – 2003. - №8. – P. 58-62. [in Russian]

- Kudyakov A.I. Penobeton dispersno-armirovannyi teploizolyazionnyi estestvennogo tverdeniya [Heat insulating reinforced air hardened foamed concrete] / A.I. Kudyakov, A.B. Steshenko // Vestnik TGASU. – 2014. - №2. – P. 127-133. [in Russian]

- Bartenjeva E.A. Ispolzovanie zoly-unosa v proizvodstve penobetona [Use of fly ash in the production of foam concrete] / E.A. Bartenjeva, N.A. Mashkin, T.E. Shoeva // Estestvennye I tehnicheskie nauki. – 2015. – №11. – P. 608-611. [in Russian]

- Berdov G.I. Vliyanie mineralnyh mikronapolnitelei na svoistva kompozicionnyh stroitelnyh materialov [Influence of mineral microfillers on the properties of composite building materials] / G.I. Berdov, L.V. Il’ina, V.N. Zyryanova. – Novosibirsk: Izdatelstvo NGASU (Sibstrin), 2013. – P. 124. [in Russian]