STUDY OF THE EFFECT OF ULTRASONIC IMPACT TREATMENT ON THE WEAR RESISTANCE OF COLLECTOR COPPER

STUDY OF THE EFFECT OF ULTRASONIC IMPACT TREATMENT ON THE WEAR RESISTANCE OF COLLECTOR COPPER

Abstract

The article describes the problems associated with the operate reliability of direct-current machine (DCM), reveals the causes of flashing on the collector and its consequences. Such causes are: stroke of the collector, poor quality processing, mica protrusion, vibrations of brushes and brush holders. The authors describe in detail the methodology of the experiment to obtain regression equations to describe the dependence of the weight wear, roughness and microhardness on the modes of ultrasonic impact treatment (UIT). The planning matrix of experiment is presented. On the basis of the obtained regression equations, the modes of processing the working surface of the DCM collector for obtaining the required roughness and increasing the wear resistance were established.

1. Введение

Ультразвуковая ударная обработка (УУО) является одним из способов поверхностного упрочнения деталей машин [1], [2], [3]. В частности, УУО можно применять для решения задач, связанных с повышением износостойкости трущихся пар деталей машин, повышением усталостной прочности за счет остаточных сжимающих напряжений в поверхностном слое, повышением коррозионной стойкости поверхностей незащищенных от воздействия окружающей среды [1], [2], [3] – всем тем, что в конечном итоге влияет на эксплуатационную надежность различных узлов и механизмов.

Одними из узлов, испытывающих серьезные проблемы с эксплуатационной надежностью, являются машины постоянного тока (МПТ). Основным признаком эксплуатационной надежности МПТ является их коммутация [4]. Классическая теория коммутации предполагает, что сопротивление в щеточных контактах равномерно распределено по всей длине щетки. Однако исследования процессов коммутации дали обратный результат – было установлено неравномерное распределение тока под щеткой. Из-за неравномерности механического контакта соприкосновение щетки с коллекторной пластиной происходит в отдельных точках. Фактическая площадь контакта коллектор-щетка составляет ничтожно малую долю (менее 1/100) общей площади [5], которая зависит от упругих свойств, чистоты поверхности, удельного нажатия, наличия оксидных пленок и т.д. [6].

На коммутацию в первую очередь влияет состояние поверхности коллекторных пластин и щеток, правильный выбор материала коллекторных пластин и щеток. Коллекторные пластины выполняются из меди. Характеристики основных применяемых материалов при изготовлении коллекторных пластин представлены в таблице 1:

Таблица 1 - Состав и механические свойства основных марок медных сплавов, применяемых при изготовлении коллекторных пластин

Марка медного сплава | Состав сплава | Твердость HB, не менее | Твердость после нагрева до 300 °С и выдержки не менее 1 ч, HB | Предел прочности при растяжении, МПа |

М1 | Cu | 80 | - | 275 |

БрС | 0,07 − 0,14% Ag + Cu | 84 | 80 | 285 |

БрКд | 0,9 – 1,2% Cd + Cu | 100 | 95 | 470 |

БрХр | 0,4 – 1% Cr + Cu | 100 | 100 | 510 |

БрМ | 0,15 – 0,35% Mg + Cu | 100 | 95 | 305 |

БрЦр | 0,4 – 1% Zr + Cu | 100 | 95 | 450 |

Электрические щетки производятся путем прессования из угольных и графитных порошков. При правильном выборе марки щеток и правильной эксплуатации МПТ в результате электролиза на коллекторе образуется политура, состоящая из пленки окислов меди и щеточного материала. Наличие политуры на коллекторе является свидетельством хорошей коммутации машины. К маркам так называемых политурообразующих щеток относится марка ЭГ-75 [7], обеспечивающая при нормальных условиях работы электрической машины быстрое образование политуры на рабочей поверхности коллектора. Однако эта марка щеток обладает повышенным износом, вследствие низкой твердости и использование ее не всегда экономически оправдано.

На коммутацию быстроходных машин в особенности тяговых электродвигателей значительное влияние оказывают следующие факторы: биение коллектора, некачественная обработка, выступание слюды, вибрации щеток и щеткодержателей. Потери коллекторной меди в результате ее механического износа в паре с щеткой приводят к возникновению повышенного искрения в зоне контакта коллектор – щетка.

Появления искрения на коллекторе связано с возникновением больших напряжений между коллекторными пластинами. При проектировании МПТ тока число коллекторных пластин выбирают из условия, чтобы среднее напряжение между коллекторными пластинами не превышало 15 – 20 В [4], [8], [9]. Из-за больших значений градиента напряжения может быть пробой изоляционных промежутков между отдельными пластинами, что, в свою очередь, может повлечь пробой других пластин и появление кругового огня на коллекторе. Явление кругового огня по всей рабочей поверхности коллектора приводит к возникновению электроэрозионных процессов, что в совокупности с механическим износом в значительной степени снижает работоспособность МПТ в целом и является причиной выхода МПТ из строя. Авторами данной статьи было предложено проведение экспериментов для анализа влияния УУО на износостойкость коллекторной меди применимой для изготовления коллекторов машин постоянного тока (МПТ).

2. Проведение эксперимента

Описание экспериментальной установки

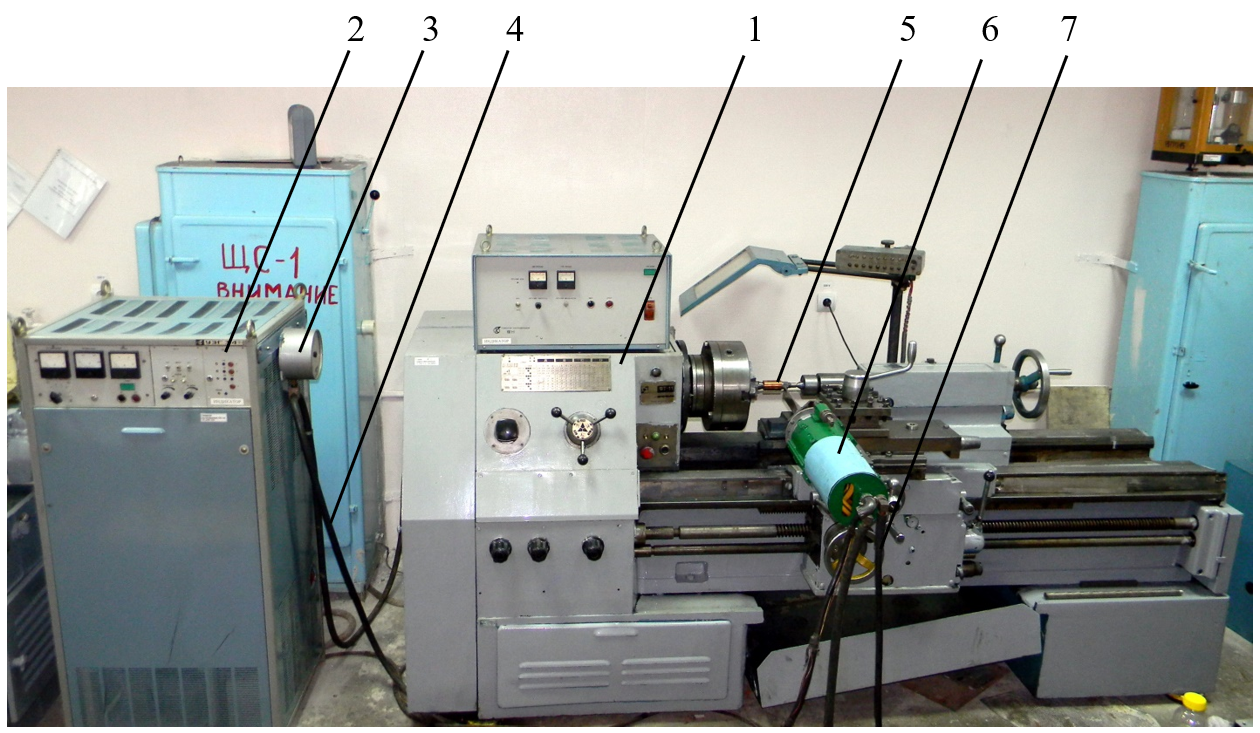

Установка для УУО имеет следующий вид представленный на рис. 1.

Рисунок 1 - Установка для УУО:

1 – токарно-винторезный станок ФТ-11; 2 − ультразвуковой генератор УЗГ 3-4; 3 − манометр; 4, 7 − шланги для подвода и сброса воды с магнитострикционного преобразователя; 5 − обрабатываемые образцы; 6 − динамический технологический модуль

Для взаимного относительного перемещения образцов и ультразвукового инструмента был выбран токарно-винторезный станок ФТ-11. Станок 1 (см. рис. 1) соответствует размеру, форме и требуемой технической точности образцов. Динамический технологический модуль 6 марки ДТМ-07 [10] применяют для воздействия на обрабатываемую поверхность с частотой 18±1,35 кГц. Модуль спроектирован на базе магнитострикционного преобразователя 4 (рис. 2) марки ПМС-15А-18.

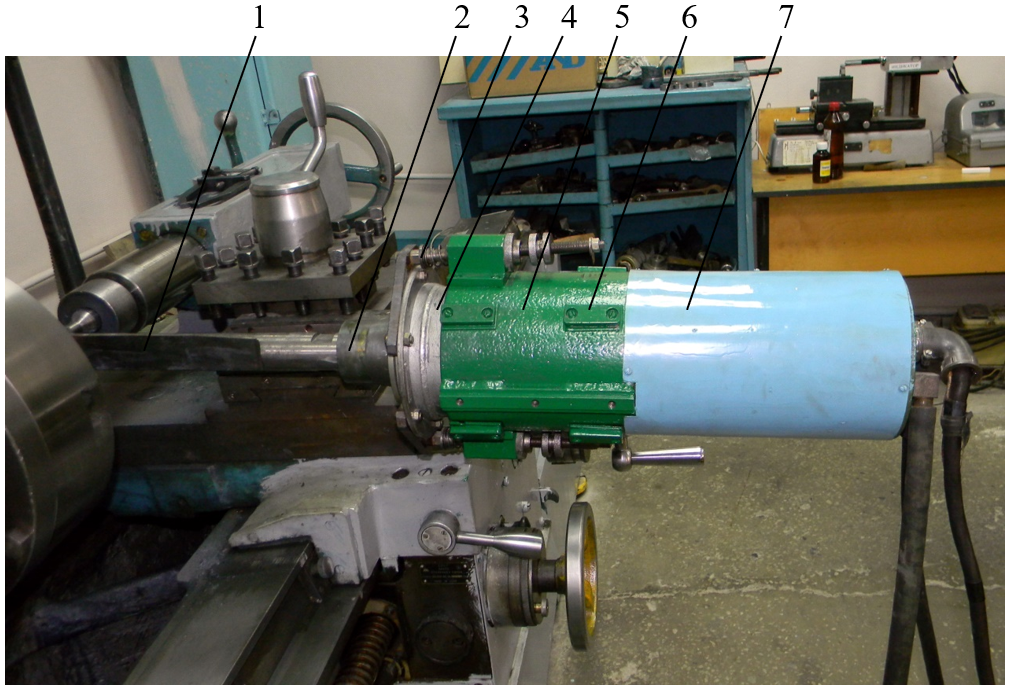

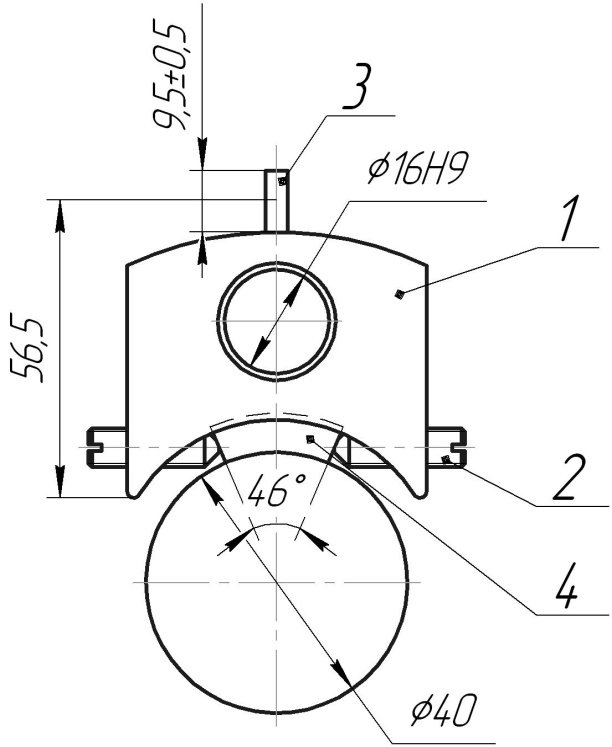

Рисунок 2 - Динамический технологический модуль ДТМ – 07:

1 − ультразвуковой инструмент; 2 − трансформатор упругих колебаний; 3 − пружина; 4 − корпус магнитострикционного преобразователя; 5 − корпус динамического технологического модуля; 6 − роликовые опоры; 7 − кожух

Магнитострикционный преобразователь состоит из четырех основных элементов [11]:

- активный элемент (двигатель), представленный в виде замкнутого магнитопровода (пакета) из штампованных о − образных пластин железокобальтового сплава ЭП207 (пермендюра), имеющих габаритные размеры 0,2´60´131 мм, набор пакета шириной 42 мм. Пакет состоит из обмотки с проводом марки ПТГ-660 по 23 витка на каждой «ножке»;

- датчик акустической обратной связи (АОС), выполненный из тех же пластин, что и двигатель, с набором пакета шириной 8 мм. На пакет намотаны две обмотки:

- обмотка АОС, изготовленная из провода марки БПВЛ 0,35 мм2 по 75 витков на каждой «ножке»;

- обмотка подмагничивания, изготовленная из провода марки БПВЛ 1,5 мм2 по 6 витков на каждой «ножке».

- согласующий элемент – трансформатор упругих колебаний, изготовленный в виде усеченного конуса из стали 45. Нижнее основание конуса диаметром 93 мм крепится посредством пайки с активным элементом и датчиком АОС. Верхнее основание конуса диаметром 65 мм имеет резьбовое отверстие М20´1,5 кл 3 глубиной 15 мм для соединения согласующего элемента с волноводом;

- бачок для охлаждения активного элемента и датчика АОС, выполненный из стали 20. На дне бачка смонтированы два штуцера. Штуцер с меньшим отверстием служит для входа воды, поступающей из шланга 4 (см. рис. 1). Штуцер с большим отверстием – для выхода воды. В дне бачка имеется трубка с уплотнением, через которую выводятся концы обмоток преобразователя.

Преобразователь ПМС-15А-18 состоит из трех обмоток: обмотки возбуждения, обмотки подмагничивания датчика АОС, обмотки АОС. От ультразвукового генератора 2 (см. рис. 1) к обмотке возбуждения подводятся два рода напряжения – постоянное и переменное, под воздействием которых в этой обмотке протекает постоянный ток поляризации (подмагничивания) и переменный ток возбуждения. Поляризующий и переменный токи, проходя через обмотку возбуждения, создают в его пакете постоянный и переменный магнитные потоки, под воздействием которых пакет изменяет свои линейные размеры (прямой эффект магнитострикции) с частотой, равной частоте переменного тока возбуждения (18 кГц). Таким образом, в пакете (двигателе) возникают продольные механические колебания, которые передаются согласующему элементу – трансформатору упругих колебаний 2 (см. рис. 2) и далее, через выходной торец его волноводу 1. Механические колебания трансформатора упругих колебаний, созданные двигателем, сообщаются датчику акустической обратной связи, который поляризуется от ультразвукового генератора; в обмотке АОС возникает напряжение (обратный эффект магнитострикции), которое используется для автоматической подстройки частоты генератора в соответствии с частотой преобразователя.

Преобразователь магнитострикционный ПМС-15А-18 является устройством с напряжением до 700 В. Поэтому корпус преобразователя заземлен согласно указаниям мер безопасности.

Преобразователь 4 (см. рис. 2) установлен в корпусе ДТМ – 07 на восьми роликовых опорах 6, которые обеспечивают свободное перемещение преобразователя относительно корпуса 5. Это перемещение необходимо для создания поджатия ультразвукового инструмента к обрабатываемой детали. Поджатие обеспечивается оттарированными пружинами 3, что легко позволяет изменять усилие прижатия ультразвукового инструмента к обрабатываемой детали от 0 до 150 Н.

Для увеличения жесткости ДТМ – 07 фторопластовые втулки в роликовых опорах 6 (см. рис 3.3) были заменены стальными, что позволило создавать регулярные микрорельефы.

Ультразвуковой инструмент 1 выполнен из стали ШХ15 в виде стержня переменного сечения, и служит для увеличения амплитуды колебаний трансформатора 2 с 12 мкм до 50 − 75 мкм, необходимых для работы ультразвукового инструмента в режиме удара. Увеличение амплитуды колебаний происходит вследствие уменьшения поперечного сечения инструмента в соответствии с законом сохранения количества движения. Широким концом ультразвуковой инструмент вкручивается в резьбовое отверстие М20´1,5 трансформатора упругих колебаний. К торцу узкого конца латунью припаяна твердосплавная пластина из ВК8 радиусом 3 мм, которая и является рабочей частью ультразвукового инструмента. По добротности титановые сплавы намного превосходят сталь ШХ15 и являются более предпочтительными для изготовления ультразвуковых инструментов. Однако изготовление ультразвуковых инструментов из титана и его сплавов связано с освоением технологии сварки этих материалов с твердосплавными пластинами [11].

Исходя из этого, ультразвуковой инструмент изготовлен из стали ШХ15, несмотря на то, что она трудно обрабатывается. Инструмент является универсальным с точки зрения обработки как технологичных, так и не технологичных поверхностей. Длительная эксплуатация ультразвуковых инструментов показала, что при достаточно большом коэффициенте усиления амплитуды инструмент имеет рабочую температуру, как правило, менее 100 °С. Кроме того, инструментом обеспечивается высокая стабильность результатов при заданных усилиях подачи и хорошая стойкость исполнительной поверхности из сплава ВК8 в режиме ударного нагружения.

Подготовка экспериментальных образцов

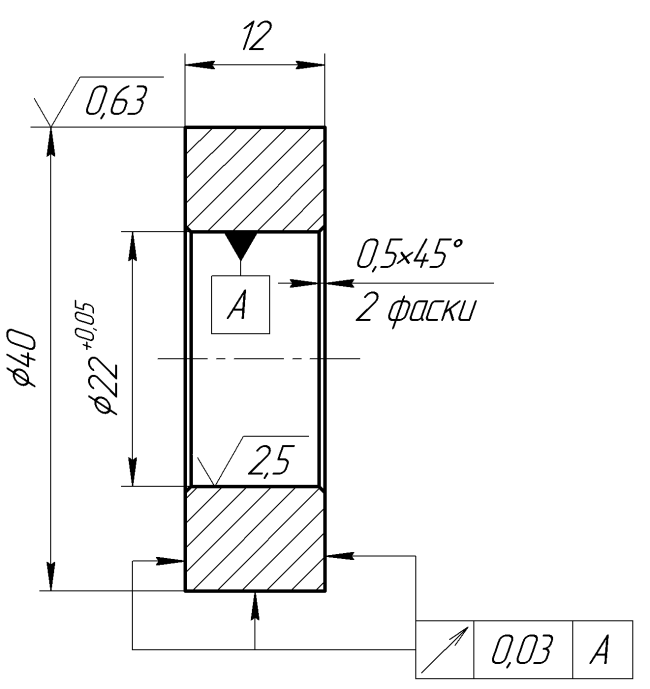

Для проведения экспериментальных исследований подготовлены 12 образцов из меди марки М1 (ГОСТ 3568-47) показанных на рис. 3.

Для оценки влияния режимов УУО на шероховатость, твердость, весовой износ было подготовлено 10 образцов.

Для сравнения УУО с другими видами окончательной обработки были подготовлены два образца (№ 11 и № 12). Образец № 11 шлифовался абразивным полотном с номером P 320 до шероховатости Ra = 0,6 мкм при следующих режимах: частота вращения n = 2000 об/мин, продольна подача осуществлялась вручную. Образец № 12 обкатывался роликом с силой статического прижима Pст = 200 Н, частота вращения n = 80 об/мин, подачей ролика s = 0,07 мм/об.

Рисунок 3 - Образец для проведения экспериментальных исследований

УУО образцов проводилась на установке (см. рис. 1) со следующими параметрами режима:

- частота ультразвукового генератора f = 17800 Гц;

- амплитуда колебаний ультразвукового инструмента ξ = 40 мкм;

- статическая сила прижима Pст = 10 – 100 Н;

- скорость обработки V = 2,5 – 10 м/мин;

- частота вращения шпинделя n = 20 – 80 об/мин;

- продольная подача ультразвукового инструмента s = 0,05 – 0,14 мм/об.

С целью модифицирования поверхностного слоя меди за счет внедрения графита приготавливалась суспензия, состоящая из серебристого чешуйчатого графита № 6 и керосина в соотношении один к пяти соответственно. Состав суспензии, подаваемой в зону обработки, был определен на основании состава политуры, нарабатываемой при эксплуатации МПТ. Способ нанесения суспензии – вручную, непосредственно перед обработкой.

Образцы устанавливались на оправке по шесть штук за один установ. Каждый образец был обработан за один проход при определенной частоте вращения, подаче и силе статического прижима.

После проведения УУО замерялся параметр шероховатости Ra при помощи профилометра мод. 201, определялась твердость при помощи ПМТ-3, нагрузка на индентор 100 г. в течение 15 с. Данные по шероховатости и твердости занесены в матрицу планирования эксперимента.

Проведение испытаний на износостойкость

При проведении испытаний на износостойкость использовалась машина трения ИИ 5018. Масса образцов замерялась с помощью аналитических весов DL-200.

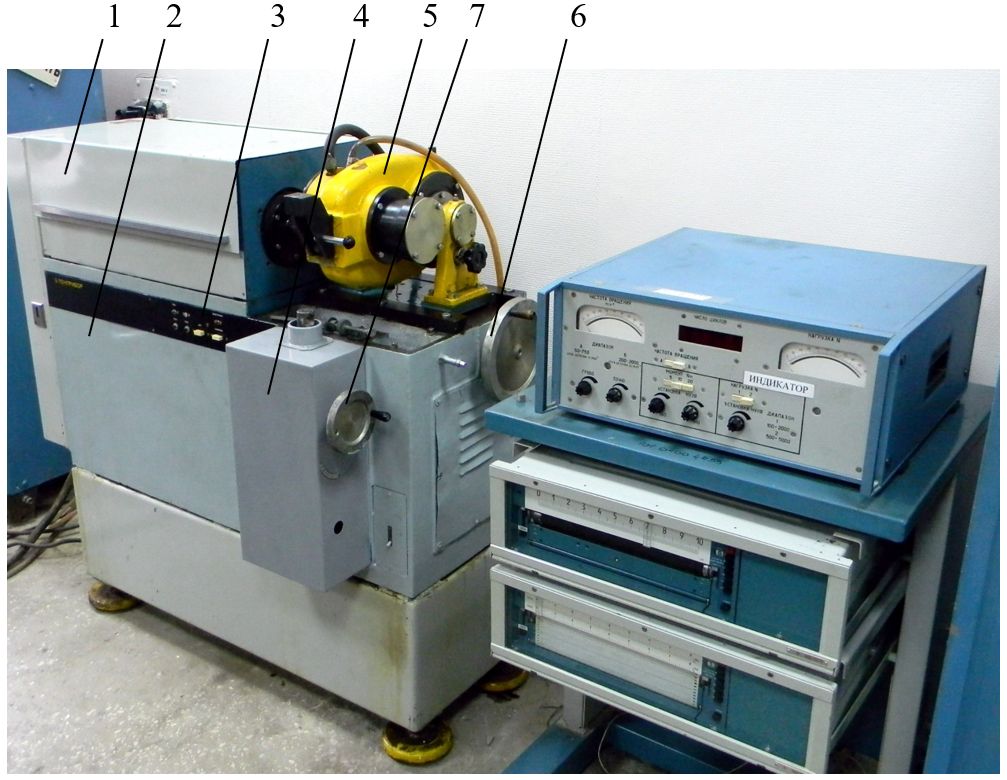

Машина трения ИИ 5018.

Назначение машины трения.

Машина трения ИИ 5018 (рис. 4) предназначена для испытания материалов на трение и износ, для изучения процессов трения и износа металлов и их сплавов, жестких конструкционных пластмасс и композитов. Данная машина трения относится к группе машин с переменной площадью контакта. Изменение площади контакта происходит из-за упругой деформации деталей, так и вследствие износа поверхностей при испытаниях. Площадь контакта зависит от нагрузки, скоростей скольжения и качения и от упругих характеристик материалов.

Техническая характеристика машины [12]:

- максимальная частота вращения вала нижнего образца, об/мин – 2000;

- минимальная нормируемая частота вращения вала нижнего образца, об мин – 50;

- максимально допустимый момент трения Н ∙ м – 20;

- минимальный нормируемый момент трения Н ∙ м – 0,1;

- максимальное усилие прижима испытываемых образцов, Н – 5000;

- минимальное нормируемое усилие прижима испытываемых образцов, Н – 10.

В процессе испытания измеряют момент трения, отсчет числа оборотов нижнего образца, усилие прижима испытываемых образцов.

Рисунок 4 - Машина трения ИИ 5018:

1 – кожух; 2 – станина; 3 – панель управления; 4 – механизм нагружения; 5 – каретка; 6 – маховик перемещения каретки; 7 –маховик механизма нагружения

Для закрепления щетки используется держатель (рис. 5):

Рисунок 5 - Держатель:

1 – корпус; 2 – установочный винт; 3 – штифт; 4 – щетка

Предназначены для точных взвешиваний при производстве анализов в научно-исследовательских институтах и заводских лабораториях.

Технические характеристики электронных весов DL-200:

- наибольший предел взвешивания, г – 220;

- наименьший предел взвешивания, г – 0,02;

- дискретность отсчета, г – 0,001;

- класс точности по ГОСТ 24104-2001 – высокий П;

- время взвешивания, сек. не более – 1.

Перед началом взвешивания весы были установлены по пузырьковому уровню. Все взвешивания проводились в противосквозняковом боксе с целью исключения давления ветра на результат измерения.

Условия испытаний:

- частота вращения медных образцов n = 1100 об/мин;

- контртело – щетка марки ЭГ-61;

- сила прижима контртела к образцу P = 35 Н.

Определение весового износа.

Площадь касания рассчитывается по формуле:

где dз – диаметр образца, мм.

l – ширина контртела (щетки), мм.

Исходя из размеров образца – dз = 40 мм; l = 10 мм:

Аα = 3,14 ∙ 40 ∙ 10 = 1256 мм2 ≈ 0,0013 м2.

Путь за один оборот определяется:

L1 = 3,14 ∙ 40 = 125,6 мм = 0,126 м.

Весовой износ рассчитывается:

где ΔQ – изменение веса образца, г;

ΔN – число оборотов между взвешиванием образцов.

Составление матрицы планирования эксперимента

С целью определения параметров режима УУО для достижения параметра шероховатости Ra ≤ 0,25 мкм, минимального износа рабочей поверхности коллектора, максимальной твердости поверхностного слоя был применен симплекс-решетчатый план (симплекс-решетчатый план Шеффе), таблица 2. Матрица планирования эксперимента приведена в таблице 3. Для проведения промышленного эксперимента согласно симплекс-решетчатому плану Шеффе достаточно проведение десяти опытов [14].

Таблица 2 - Матрица планирования эксперимента

Номер опыта | x1 | x2 | x3 | y |

1 | 1 | 0 | 0 | y1 |

2 | 0 | 1 | 0 | y2 |

3 | 0 | 0 | 1 | y3 |

4 | 1/3 | 2/3 | 0 | y122 |

5 | 1/3 | 0 | 2/3 | y133 |

6 | 0 | 1/3 | 2/3 | y233 |

7 | 2/3 | 1/3 | 0 | y112 |

8 | 2/3 | 0 | 1/3 | y113 |

9 | 0 | 2/3 | 1/3 | y223 |

10 | 1/3 | 1/3 | 1/3 | y123 |

Таблица 3 - Матрица планирования эксперимента

Номер опыта | Номер образца | Скорость обработки V, м/мин | Подача инструмента s, об/мин | Статическая сила прижима Pст, Н | Параметр оптимизации y |

1 | 10 | 10 | 0,05 | 10 | y1 |

2 | 1 | 2,5 | 0,14 | 10 | y2 |

3 | 2 | 2,5 | 0,05 | 100 | y3 |

4 | 5 | 4,9 | 0,11 | 10 | y122 |

5 | 6 | 4,9 | 0,05 | 70 | y133 |

6 | 3 | 2,5 | 0,08 | 70 | y233 |

7 | 8 | 7,5 | 0,08 | 10 | y112 |

8 | 9 | 7,5 | 0,05 | 40 | y113 |

9 | 4 | 2,5 | 0,11 | 40 | y223 |

10 | 7 | 4,9 | 0,08 | 40 | y123 |

3. Обработка результатов эксперимента

Обработка результатов измерений выполнена согласно рекомендациям, приведенным в [15], [16], [17], [18].

Результаты экспериментальных исследований сведены в таблице 4.

Таблица 4 - Результаты экспериментальных исследований

Номер опыта | Номер образца | Скорость обработки V, м/мин | Подача ультразвукового инструмента s, мм/об | Статическая сила прижима Pст, Н | Весовой износ ig, г/м3 | Шероховатость Ra, мкм | Твердость Hμ, МПа |

1 | 10 | 10 | 0,05 | 10 | 0,0089 | 0,22 | 1296 |

2 | 1 | 2,5 | 0,14 | 10 | 0,0076 | 0,28 | 1267 |

3 | 2 | 2,5 | 0,05 | 100 | 0,0076 | 0,1 | 994 |

4 | 5 | 4,9 | 0,11 | 10 | 0,0038 | 0,27 | 1163 |

5 | 6 | 4,9 | 0,05 | 70 | 0,0101 | 0,19 | 1363 |

6 | 3 | 2,5 | 0,08 | 70 | 0,0076 | 0,18 | 1268 |

7 | 8 | 7,5 | 0,08 | 10 | 0,0038 | 0,28 | 1223 |

8 | 9 | 7,5 | 0,05 | 40 | 0,0063 | 0,2 | 1323 |

9 | 4 | 2,5 | 0,11 | 40 | 0,0051 | 0,24 | 1104 |

10 | 7 | 4,9 | 0,08 | 40 | 0,0051 | 0,25 | 1291 |

11 | 11 | Образец после зачистки абразивным полотном | 0,0163 | 0,6 | 787 | ||

12 | 12 | Образец после накатки | 0,0101 | 0,2 | 1296 | ||

По данным таблицы 4 при помощи программного комплекса Statistica 6.0 были получены уравнения регрессии, описывающие влияние режимов УУО на износостойкость yig, твердость yHμ, шероховатость коллекторной меди yRa:

После оценки значимости коэффициентов уравнений регрессии окончательный их вид представлен в виде формул (7, 8, 9):

Полученные уравнения регрессии были признаны адекватными.

Для перехода от кодированных значений факторов к натуральным значениям факторов использовались выражения:

где V – скорость обработки, м/мин;

s – величина продольной подачи инструмента, мм/об;

Pст – статическая сила прижима, Н.

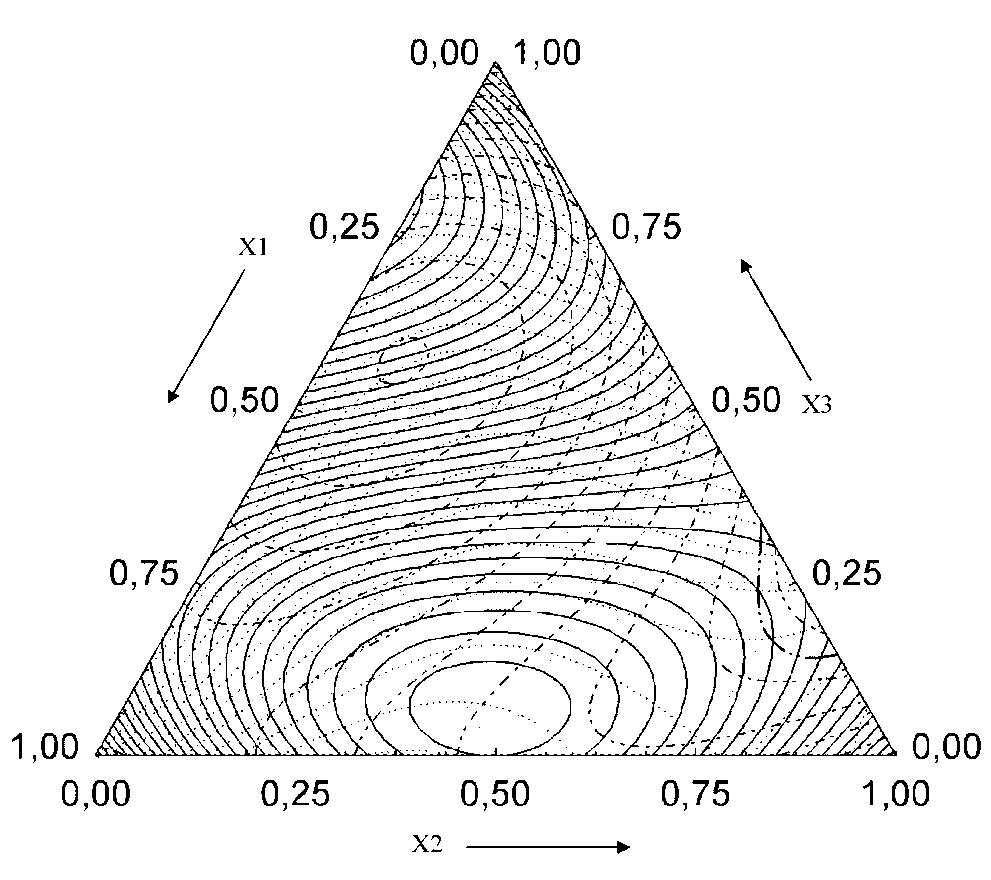

Графическая интерпретация полученных результатов эксперимента представлена в виде совмещенных контурных кривых поверхностей равного отклика (рис.6). Такие совмещенные контурные кривые поверхностей равного отклика позволяют путем выбора определенных точек, соответствующих конкретным значениям параметров оптимизации, графическим методом определить необходимые значения факторов.

Рисунок 6 - Совмещенные контурные кривые поверхностей равного отклика

4. Заключение

Как видно из табл. 4 и рис 6. можно сделать выводы о том, что минимальный весовой износ наблюдается у образцов под номерами 5 и 8, что связано, по всей видимости, с наилучшим сочетанием величины подачи s = 0,09 – 0,11 мм/об и силой статического прижима инструмента Pст = 10 Н. Но такие режимы не обеспечивают требуемой шероховатости Ra ≤ 0,25 мкм.

С целью определения параметров режима УУО для достижения параметра шероховатости Ra ≤ 0,25 мкм, минимального износа рабочей поверхности коллектора, максимальной твердости поверхностного слоя была использована программа для расчёта уравнений (7, 8, 9). С помощью данной программы, путем перебора значений, можно определить значения x1, x2, x3 при которых достигается требуемый параметр шероховатости Ra ≤ 0,25 мкм, обеспечивается высокая износостойкость поверхности и максимальные значения твердости.

Режимы, обеспечивающие максимальную производительность обработки и позволяющие достигнуть требуемого значения параметра шероховатости Ra = 0,22 мкм, весового износа ig = 6,75 мг/м3, твердости Hμ = 1308 МПа при скорости обработки V = 9,25 м/мин; продольной подачи ультразвукового инструмента s = 0,059 мм/об; статической силе прижима Pст = 10 Н.