THE EXPERIENCE OF CREATING FLUID-RESISTIVE INSULATION BARRIERS AND CAP ROCKS AT THE WELL ABANDONMENT ON THE ASTRAKHAN GAS CONDENSATE FIELD

Лобачев Г.Ю.1, Беляев С.Н.2, Родионовская Т.С.3

1Проектный менеджер; 2Начальник геологического отдела; 3геолог; ЗАО «Октопус»

ОПЫТ СОЗДАНИЯ ФЛЮИДОУПОРНЫХ ИЗОЛЯЦИОННЫХ ЭКРАНОВ И ПОКРЫШЕК ПРИ ЛИКВИДАЦИИ СКВАЖИН АСТРАХАНСКОГО ГКМ

Аннотация

Во внесенных изменениях в «Правила безопасности нефтяной и газовой промышленности» утвержденных приказом Федеральной службы по экологическому, технологическому и атомному надзору от 12 марта 2013 г. № 101, одним из основных требований к ликвидации скважин является создание флюидоупорных покрышек и экранов [1].

В последние 10 лет на АГКМ проводится ликвидация скважин с применением вырезки части колонн и установке покрышек. В статье кратко отражен опыт проведения данных работ.

Ключевые слова: ликвидация скважин, флюидоупорная покрышка, изоляционный экран, геофизические исследования, технологическое окно.

Lobachiov G.U.1, Bеlyaev S.N.2, Rodionovskaia T.S.3

1Project Manager; 2Head of the Geology Department; 3geologist, Company “Octopus"

THE EXPERIENCE OF CREATING FLUID-RESISTIVE INSULATION BARRIERS AND CAP ROCKS AT THE WELL ABANDONMENT ON THE ASTRAKHAN GAS CONDENSATE FIELD

Abstract

In the changes of "Oil and gas industry safety rules and regulations" approved by the order of the Federal service for ecological, technological and nuclear supervision on March 12, 2013 No. 101 one of the main requirements for well abandonment is the creation fluid-resistive cap rock and screens.

Well abandonment with the cutting the part of the columns and creating cap rock is use on the Astrakhan gas condensate field in the last 10 years. The article briefly describes the experience of carrying out these works.

Keywords: well abandonment, fluid-resistive cap rock, insulation barrier, geophysical activity, technological screen.

В нефтегазовой промышленности все скважины, пробуренные с целью разведки или разработки месторождений нефти и газа и для других целей, являются потенциально опасными промышленными объектами и по мере выполнения своего назначения подлежат ликвидации.

Под ликвидацией скважины обычно подразумевается определенный комплекс изоляционно-ликвидационных и восстановительных работ направленный на обеспечение промышленной безопасности, охраны недр и окружающей среды [2].

Ликвидация скважин необходима для предотвращения негативных последствий возможных межпластовых перетоков (МПП), результатами которых могут быть МКД, грифоны и фонтаны, вызванные старением и разрушением, с течением времени, цементного камня и обсадных колонн. Это объясняется тем, что во время бурения скважиной одновременно вскрываются и контактируют между собой горные отложения, с различным пластовым давлением и содержащие различные по составу пластовые воды, углеводороды, агрессивные компоненты H2S, CO2 и другие составляющие.

Поэтому при негерметичности крепи или разгерметизации конструкции скважины (РКС) в целом, нарушается существующий природный баланс раздельного залегания различных флюидосодержащих комплексов горных пород, в связи с чем появляется возможность межпластовых перетоков подземных жидкостей и газов и миграции их на поверхность, которые приводят к возникновению устьевых межколонных давлений [3].

Из этого следует, что основной задачей при ликвидации скважин является восстановление естественной разобщенности горных пород, нарушенной в процессе бурения и исключающей МПП флюидов и выходу их на поверхность, путем создания флюидоупорных изоляционных покрышек и экранов, что отражено в новой главе «Правил безопасности в нефтяной и газовой промышленности», утвержденных приказом Федеральной службы по экологическому, технологическому и атомному надзору от 12 марта 2013 г. № 101.

Ликвидационными работами ЗАО «Октопус» на Астраханском ГКМ занимается с 2003 года. ЗАО «Октопус» проводит работы по созданию флюидоупорных покрышек и экранов при ликвидации скважин Астраханского ГКМ. До настоящего времени на 17 скважинах произведена установка 17 флюидоупорных покрышек и 4 экранов. В настоящее время работы ведутся еще на 2х скважинах. На 3х скважинах проводились опытно-промышленные работы по отработке создания технологических окон в колоннах и экранов (технологическое окно – это интервал полного разрушения колонн искусственными методами). В результате проведенных работ на 85 % скважин межколонные перетоки были ликвидированы, за последние 8 лет ликвидированы на всех скважинах. Наблюдения за МКД проводятся в течение нескольких лет, отсутствие его подтвердили правильность выбранной технологии.

Для того чтобы ликвидация скважин была произведена качественно требуется правильно выбрать интервалы создания флюидоупорных покрышек и экранов.

Опыт проведения работ показывает, что для выбора этих интервалов требуется использование следующих данных:

- бурения и проведенных испытаний пластов;

- ГИС, проведенных во время бурения в особенности стандартного каротажа, радиоактивного (ГК, НГК), профилемера, акустического цементирования (АКЦ) и при наличии: гамма-гамма каротажа плотностного (ГГК-П) и акустического каротажа (АК);

- состояния колонн;

- о составе флюида и давлении в межколонном пространстве.

По данным бурения (скорость проходки, описание шлама, удельного веса раствора, осложнений, реестра спущенных колонных труб) можно определить интервалы:

- естественных природных покрышек (глинистых пород, солей);

- коллекторов, содержащих флюиды возможных источников МКД;

- комплексов горных пород, имеющих различные коэффициенты аномальности пластового давления;

- установки подземного оборудования на колоннах (центраторы, муфты ступенчатого цементирования, пакера и др.). Установленное подземное оборудование оказывает отрицательное влияние при создании технологических окон.

- муфтовых соединений колонных труб.

По данным ГИС проведенных во время бурения можно определить интервалы:

- пород-покрышек способных к текучести:

Для этого используются следующие данные:

- каверномера по минимальным числовым значениям определяется текучесть пород;

- стандартного каротажа с целью определения насыщения флюидом коллекторов, как возможных источников МКД, естественных покрышек;

- радиоактивного каротажа (ГК, НГК, ИННК) с целью определения насыщения флюидом и загипсованности солей (гипс мешает текучести);

- гамма-гамма каротажа плотностного и акустический каротажа с целью определения физико-механических свойств пород (текучесть пород), для более точного выбора интервалов создания технологических окон;

- акустического каротажа цементирования с целью определения наличия контакта колонна-цемент-порода.

Для определения технического состояния колонн используются данные последних замеров:

- МИД с целью уточнения интервалов установки подземного оборудования на колоннах, муфтовых соединений колонн, коррозии колонн, эксцентриситета колонн;

- ПТС с целью определения внутреннего диаметра колонны и зон нарушений, их конфигурацию.

По данным о составе флюида, его изменении и давлении в межколонном пространстве определяют источник МКД, для того чтобы изолировать его установкой флюидоупорной покрышки.

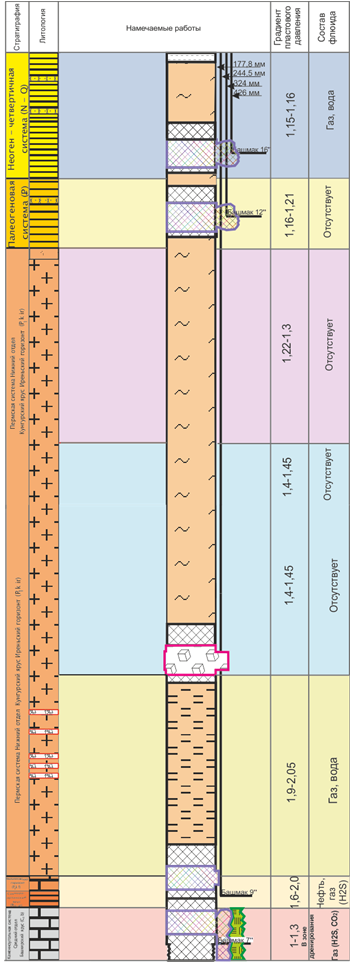

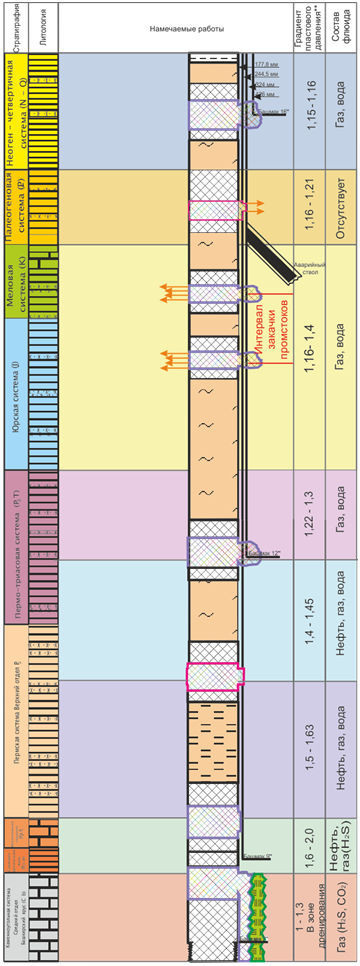

Работы по созданию технологических окон производились как в солевых, так и в терригенных отложениях (см. рис. 1).

На Астраханском ГКМ основными источниками МКД являются:

- газ продуктивного горизонта;

- нефть и газ филипповского горизонта;

- рапа иреньского горизонта.

Поэтому приняты и реализованы следующие решения:

- Изоляция продуктивного горизонта производится установкой цементного моста с предварительным оттеснением буферной жидкостью газа и кольматацией приствольной зоны.

- Изоляция перетоков из филипповского горизонта по МКП производится вырезкой технологического окна в эксплуатационной колонне и установкой цементного моста с продавкой раствора в МКП.

- Выше высоконапорных линз иреньского горизонта производится вырезка технологического окна в эксплуатационной и 2й технической колоннах с восстановлением естественной соляной покрышки методом затекания солей в ствол скважины. В терригенных отложениях (в мульдах) также создается технологическое окно методом разрушения колонн и производится установка цементного моста с продавкой в МКП.

- Сообщение заколонного пространства с его колонным пространством достигается созданием технологического окна в обсадной колонне (колоннах) известными способами механическим, электрохимическим, гидропескоструйным.

- Изоляционные экраны устанавливаются в башмаках 1й технической колонны и кондуктора при наличии давления в МКП 7”х9”, 9”х12”. В случае отсутствия МКД устанавливаются цементные мосты.

- Все цементные растворы приготавливаются с применением тонкодисперсного отверждаемого материала.

Восстановление соляной покрышки производится методом снижения удельного веса бурового раствора. Скорость затекания солей в ствол скважины (по данным ПТС) составляла от 4 до 16 мм в сутки и более.

Длина технологического окна составляла 10 м и рассчитывалась в зависимости от коэффициента сцепления цементного камня с породой и максимального пластового давления.

На Астраханском ГКМ применяются колонные трубы с маркой стали SM-90SSU, NT-90SS, NT-95HSS с толщиной стенки 11,51, 11,99, 12,65 мм.

Вырезка колонн, в трубах из нелигированных и низколегированных сталей, из-за своей повышенной прочности, производилась специально изготовленными вырезающими устройствами с усиленными корпусами ножей и твердосплавными режущими частями.

После опробования нескольких видов вырезающих устройств было выбрано для 6” и 7” колонн – ФКР-178, изготовленные научно-производственным предприятием «Буринтех», для 9” колонны – УВУ-178-245, разработанные ЗАО «Октопус» [4].

При этом средняя скорость вырезки 6” и 7” колонн составила 15 – 25 мм/час, 8 -12 мм/час для – 9” колонны. Скорость вырезки 6” и 7” колонн зависит от эксцентричности расположения колонн, 9” колонны – от течения породы и эксцентричности расположения колонн.

Совместное разрушение 3х и 4х колонн производилось методом гидропескоструйной перфорации, при этом в колоннах создавались щели длиной 15-20 см, шириной 1,0-1,5 см в количестве 6 штук на 1 м интервала создаваемого экрана [5].

Критериями выбора интервала создаваемого технологического окна являются:

- отсутствие муфтовых соединений и заколонного оборудования (пакеров, центраторов и др.);

- наличие флюидоупорных пород способных к текучести (глин, солей);

- для солевых отложений - это граница между межсолевыми глинами, алевролитами и солями, отсутствие гипсовых соединений;

- минимальный диаметр скважины;

- отсутствие прилегания колонн друг к другу (эксцентриситет);

- контакт цементного камня с колонной должен отсутствовать или быть «плохим»;

- источник МКД должен быть расположен ниже выбранного интервала.

Критериями выбора интервала изоляционного экрана являются:

- граница между коллекторами и покрышкой;

- коллектор должен быть низкопроницаемым, так как может произойти поглощение цементного раствора и экран не будет установлен.

Из вышеизложенного следует вывод о необходимости проведения работ по созданию флюидоупорных покрышек и экранов при ликвидации скважин Астраханского ГКМ с целью восстановления естественной разобщенности горных пород, нарушенной в процессе бурения и исключающей МПП флюидов и выходу их на поверхность. ЗАО «Октопус» имеет опыт проведения ликвидационных работ и предоставляет рекомендации по их выполнению.

Рис. 1 - Схема ликвидации скважин АГКМ, расположенных на соляном куполе

Рис. 2 - Схема ликвидации скважин АГКМ, расположенных в межсолевых мульдах

Рекомендации

- Создавать технологические окна в местах смятия колонн электрохимическим способом, так как в этих интервалах максимальна скорость течения солей [6].

- Интервалы между цементными мостами и покрышками заполнять вязкопластичным отверждаемым раствором удельного веса равного весу пород.

- При скорости затекания солей менее 6 мм в сутки создавать искусственную покрышку из цементного раствора с тонкодисперсным материалом.

- При создании технологических окон иметь зумпф не менее 30 м, для сбора стружки, образующейся при вырезании колонн и перед затеканием солей его зацементировать во избежание падения кусков соли в ствол скважины и уменьшения времени для восстановления покрышки.

Литература

- Изменения в Федеральных нормах и правилах в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности», утвержденные приказом Федеральной службы по экологическому, технологическому и атомному надзору от 12 января 2015 г. № 1.

- «Инструкция о порядке ликвидации, консервации скважин и оборудования их устьев и стволов» РД 08-492-02, Москва 2002 г.

- Пономаренко Д.В., Белоусов Г.А., Журавлев С.Р. «О надежности ликвидации скважин, выполнивших свое назначение», Астрахань 2012 г.

- Патент РФ № 2006115669/22 (05.05.2006 г.).

- Патент РФ № 2 312 979 (06.04.2006 г.).

- Патент РФ № 2 414 588 (04.09.2009 г.).

References

- Izmenenija v Federal'nyh normah i pravilah v oblasti promyshlennoj bezopasnosti «Pravila bezopasnosti v neftjanoj i gazovoj promyshlennosti», utverzhdennye prikazom Federal'noj sluzhby po jekologicheskomu, tehnologicheskomu i atomnomu nadzoru ot 12 janvarja 2015 g. № 1.

- «Instrukcija o porjadke likvidacii, konservacii skvazhin i oborudovanija ih ust'ev i stvolov» RD 08-492-02, Moskva 2002 g.

- Ponomarenko D.V., Belousov G.A., Zhuravlev S.R. «O nadezhnosti likvidacii skvazhin, vypolnivshih svoe naznachenie», Astrahan' 2012 g.

- Patent RF № 2006115669/22 (05.05.2006 g.).

- Patent RF № 2 312 979 (06.04.2006 g.).

- Patent RF № 2 414 588 (04.09.2009 g.).