SIMULATION MODEL FOR ASSESSING THE EFFECTIVENESS OF IMPLEMENTING A PREDICTIVE MAINTENANCE SYSTEM FOR EQUIPMENT

SIMULATION MODEL FOR ASSESSING THE EFFECTIVENESS OF IMPLEMENTING A PREDICTIVE MAINTENANCE SYSTEM FOR EQUIPMENT

Abstract

This article presents a simulation model designed to evaluate the economic efficiency of implementing predictive maintenance (PdM) systems to replace preventive maintenance (PvM) systems in modern industrial enterprises. The developed model is based on stochastic modelling methods.

Particular attention is paid to such critical factors as: false alarm frequency, human factor influence, specific characteristics of various types of industrial equipment. The model takes into account the number of equipment failures, downtime, and maintenance strategy implementation costs as performance indicators.

The simulation model was executed in the Python programming language.

1. Введение

Современные промышленные предприятия в условиях жесткой конкурентной борьбы сталкиваются с необходимостью повышать эффективность производственных процессов , . Это, в частности, может быть достигнуто за счет сокращения затрат на эксплуатацию оборудования, минимизации времени его простоя. Существующие традиционные стратегии обслуживания оборудования такие как реактивная (ремонт после отказа) и превентивная (Preventive Maintenance, PvM) (проведение планового технического обслуживания (ТО)) являются малоэффективными. Это связано с избыточными затратами на плановое обслуживание и ремонты, а также с большими потерями от внеплановых (аварийных) простоев оборудования.

Предиктивное обслуживание (Predictive Maintenance, PdM), основанное на анализе данных IoT-датчиков и методах машинного обучения, предлагает принципиально другой подход . Оно ориентировано на прогнозирование отказов на ранних стадиях. Предиктивное обслуживание позволяет повысить эффективность использования оборудования за счет сокращения незапланированных (аварийных) простоев, снижения затрат на ремонты и увеличения срока службы оборудования .

Развертывание системы предиктивного обслуживания на производстве требует значительных инвестиций в оснащение оборудования IoT-датчиками, покупку специализированного программного оборудования, обучение персонала. В связи с чем возникает задача оценки эффективности внедрения системы предиктивного обслуживания оборудования.

Внедрению систем предиктивного обслуживания оборудования посвящено достаточно большое количество работ. Среди них можно назвать статьи Ермакова В. А., Корзун Д. Ж , Ларькина В. В. , Полякова А. А. , Яковлева М. В. И Шалиной А. В. , , .

Однако оценке экономической эффективности систем предиктивного обслуживания не было уделено должного внимания.

Целью настоящего исследования явилась разработка комплексной имитационной модели для количественной оценки экономической эффективности внедрения системы предиктивного обслуживания взамен системы превентивного обслуживания оборудования.

2. Методы и принципы исследования

Разработанная имитационная модель была основана на целом ряде допущений и предпосылок:

1. В модели рассматривалось всего два типа оборудования: двигатели и насосы.

2. Снижение времени ремонта, благодаря раннему выявлению неисправностей с помощью системы PdM, дифференцировалось по типам оборудования.

3. Для системы превентивного обслуживания оборудования задавались фиксированные межремонтные интервалы, различные по типам оборудования.

4. Каждое плановое ТО имеет свою стоимость и длительность.

5. Предполагалось, что точность датчиков при PdM с течением времени не ухудшается.

6. Отказы единиц оборудования считались независимыми событиями.

7. Предполагалось, что все единицы оборудования одного типа изнашиваются одинаково.

8. Задержка в поставках запчастей, необходимых для ремонта и обслуживания, отсутствует.

9. Экономические потери от простоя зависят от типа оборудования.

Ключевые особенности реализации моделей систем обслуживания приведены в таблице 1.

Таблица 1 - Особенности реализации моделей систем обслуживания

Превентивное обслуживание (Preventive Maintenance – PvM) | Предиктивное обслуживание (Predictive Maintenance – PdM) |

1. Используются фиксированные интервалы ТО для каждого типа оборудования. 2. Вероятность отказа оборудования возрастает пропорционально превышению фактической наработки интервала ТО. 3. Учитывает только фактические отказы. Ложные срабатывания не учитываются | 1. Интенсивность отказов не является постоянной, а адаптируется к реальной ситуации. 2. Учет ложных срабатываний системы мониторинга состояния оборудования. 3. Учитываются затраты на внедрение и эксплуатацию системы |

Наступление отказов при моделировании системы предиктивного обслуживания описывалось распределением Пуассона:

где k — количество отказов;

λPdM — эффективная частота (вероятность) отказов.

Эффективная частота отказов определялась по формуле:

где: λPdM — эффективная частота (вероятность) отказов при PdM;

λbase — базовая частота (вероятность) отказов;

ηPdM — эффективность системы PdM.

Эффективность системы предиктивного обслуживания ηPdM характеризует способность алгоритма корректно предсказывать отказы оборудования и представляет собой долю отказов, которую система может предотвратить:

где Ntotal — общее количество отказов без реализации системы PdM;

NPdM — количество отказов при работе PdM.

Данный показатель может быть определен на основе исторических данных.

Обычно значение эффективности системы предиктивного обслуживания находится в интервале от 0.5 до 0.9. Средняя эффективность систем на основе XGBoost и вибромониторинга обычно близка к 0.7.

Адаптация эффективность системы предиктивного обслуживания производится по формуле:

где

TP — корректно предсказанные отказы (True Positives),

FN — пропущенные отказы (False Negatives).

Ложные срабатывания системы предиктивного обслуживания моделировались с помощью биномиального распределения с фиксированной вероятностью:

где X — переменная, характеризующая наступление ложного срабатывания.

pfalse — вероятность ложных срабатываний.

Влияние человеческого фактора на длительность обслуживания учитывалось в модели через ошибку оператора/персонала. При этом увеличивается время простоя оборудования (в данном случае на 30%):

где phuman — вероятность ошибки персонала.

Вероятность отказов при моделировании системы PvM, задавалась линейно растущей при превышении интервала ТО:

где toper — фактическая наработка оборудования;

tinterval — регламентный интервал ТО;

0,9 — принятая максимальная вероятность отказов.

Вероятность отказа при соблюдении регламентных интервалов ТО принималась равной нулю в связи с тем, что плановые ТО выполняются до наступления критического износа. Таким образом, при toper <tinterval износ не достигает порога, ведущего к отказу.

При описании системы превентивного обслуживания наступление отказов моделировалось по биномиальному закону.

Ключевые особенности подходов к моделированию отказов оборудованию приведены в таблице 2.

Таблица 2 - Сравнение подходов к моделированию отказов

Параметр | Стратегия обслуживания | |

PdM | PvM | |

Тип распределения | Распределение Пуассона для реальных отказов Биномиальное распределение для ложных срабатываний | Биномиальное распределение |

Влияние ТО | Неявное, через снижение интенсивности отказов | Явное (жесткие интервалы обслуживания) |

Ложные срабатывания | Учитываются | Отсутствуют |

Динамика износа оборудования | Непрерывная деградация | Скачкообразное (при превышении интервала обслуживания) |

Время простоя при моделировании стратегии предиктивного обслуживания:

где

0,8 — понижающий коэффициент, учитывающий уменьшение времени ремонта благодаря раннему выявлению неисправностей (определяется на основе обработки статистических данных).

Время простоя при моделировании стратегии превентивного обслуживания:

где

Ключевые особенности подходов к моделированию времени простоя оборудованию приведены в таблице 3.

Таблица 3 - Сравнение подходов к моделированию времени простоя оборудования

Параметр | Стратегия обслуживания | |

PdM | PvM | |

Базовое время ремонта | Уменьшается на 20%. Не учитывается разная сложность ремонта для различных неисправностей. | Полное время. Не учитывается разная сложность ремонта для различных неисправностей. |

Ложные срабатывания | Увеличивают простой оборудования | Не учитываются |

Плановые ТО | Отсутствуют | Фиксированный период времени (не зависит от состояния оборудования) |

Человеческий фактор | Увеличивает время на 30% | Увеличивает время на 30% |

Общие затраты при реализации стратегий обслуживания складываются из затрат на ремонты (Crepair), потерь от простоев (Cdowntime) и, в случае стратегии PdM, затрат на мониторинг (Cmonitoring)

Экономия затрат (в процентном выражении) от внедрения предиктивной системы обслуживания вместо превентивной вычислялась по формуле:

где

Рентабельность инвестиций во внедрение системы предикативного обслуживания взамен системы превентивного обслуживания определялось по формуле:

где T — период расчета (в данном случае был принят равным 3 годам),

I — инвестиции во внедрение системы PdM.

В качестве ключевых метрик в рассматриваемой программе для каждой стратегии обслуживания вычисляются:

1. Количество отказов оборудования.

2. Общее время простоя.

3. Суммарные затраты.

3. Основные результаты

Рассматриваемая имитационная модель была реализована на языке программирования Python с использованием современных вычислительных библиотек.

Программа состоит из одного главного класса MaintenanceStrategyEvaluator с методами:

1. load_config — загрузка исходных данных из файла Excel;

2. simulate_equipment_failures — имитация отказов в работе оборудования;

3. predictive_model, preventive_model — моделирование стратегий предиктивного и превентивного обслуживания соответственно;

4. compare_strategies — сравнение стратегий обслуживания;

5. visualize_comparison — визуализация результатов сравнения стратегий.

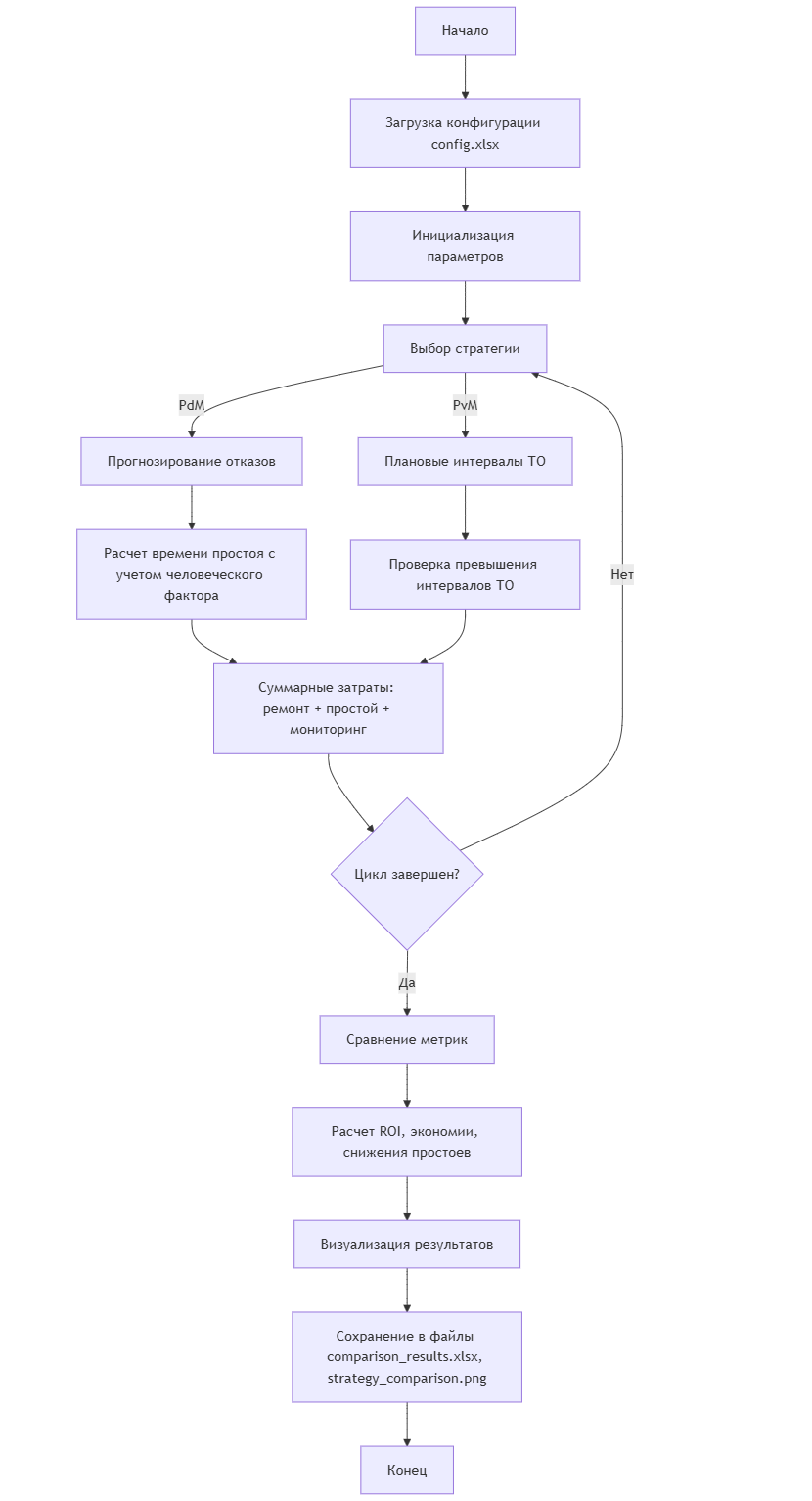

Укрупненная блок-схема программы приведена на рисунке 1.

Рисунок 1 - Блок-схема программы имитационной модели

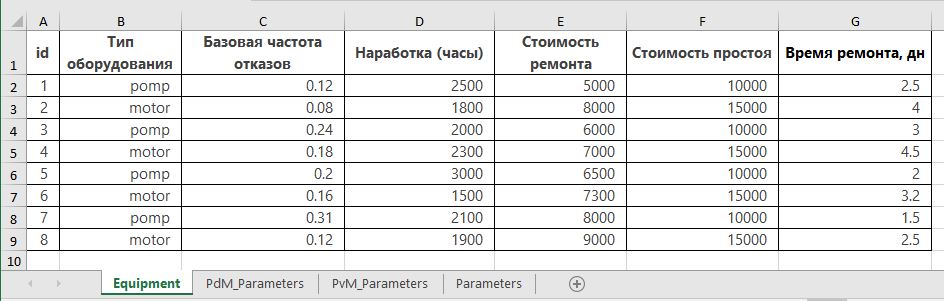

1. Лист Equipment содержит параметры оборудования (рис. 2):

- id — уникальный идентификатор;

- Тип оборудования (переменная type);

- Базовая частота отказов (переменная base_failure_rate);

- Наработка (часы) (переменная operating_hours);

- Стоимость ремонта (переменная repair_cost);

- Стоимость простоя (переменная downtime_cost).

Рисунок 2 - Лист Equipment

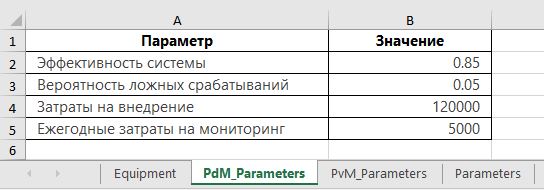

- Эффективность системы (переменная effectiveness);

- Вероятность ложных срабатываний (переменная false_alarm_rate),

- Затраты на внедрение (переменная implementation_cost);

Рисунок 3 - Лист PdM_Parameters

- Интервал ТО для насосов (переменная pump_interval);

- Интервал ТО для моторов (переменная motor_interval);

- Стоимость одного ТО (переменная cost_per_inspection);

Рисунок 4 - Лист PvM_Parameters

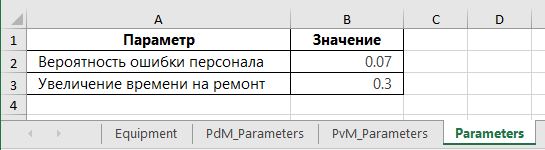

- Вероятность ошибки персонала (переменная human_error_prob);

Рисунок 5 - Лист Parameters

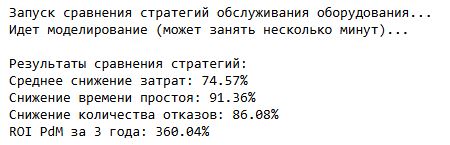

Рисунок 6 - Результаты вычисления, выводимые в консоль

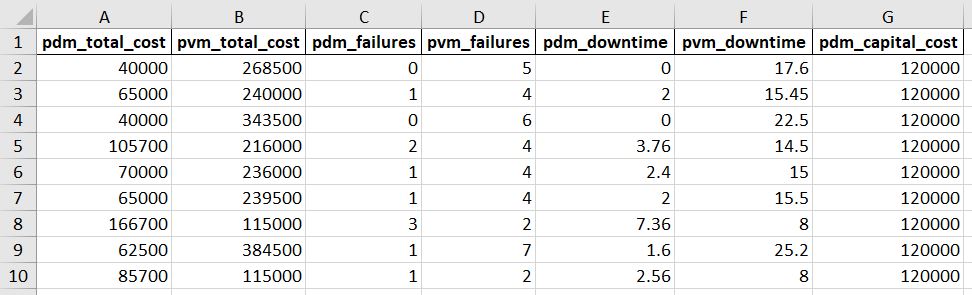

Рисунок 7 - Результаты вычисления, выводимые в файл

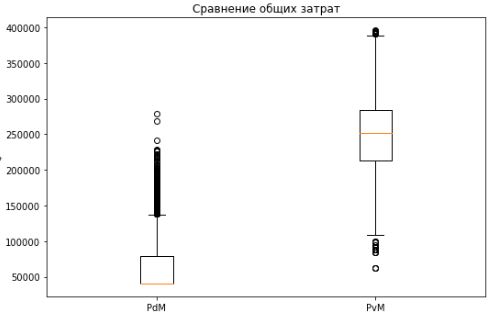

1. Диаграмма сравнения общих затрат по стратегиям обслуживания (рис. 8).

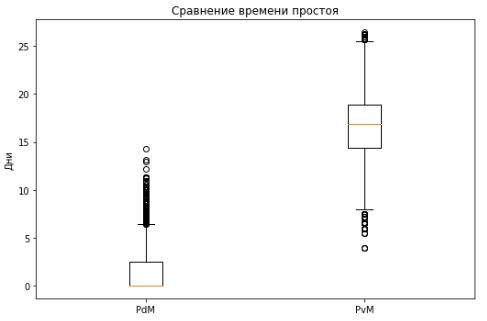

2. Диаграмма сравнения времени простоя оборудования (рис. 9).

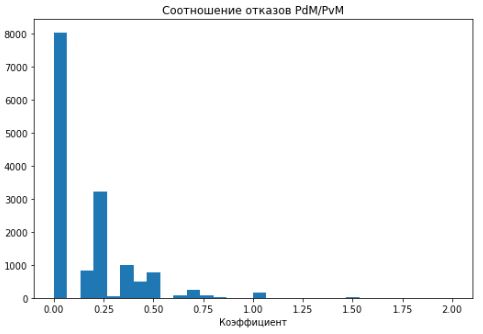

3. Гистограмма распределения соотношения количество отказов (рис. 10).

Рисунок 8 - Cравнение общих затрат по стратегиям обслуживания

Рисунок 9 - Сравнение времени простоя оборудования

Рисунок 10 - Распределение соотношения количества отказов

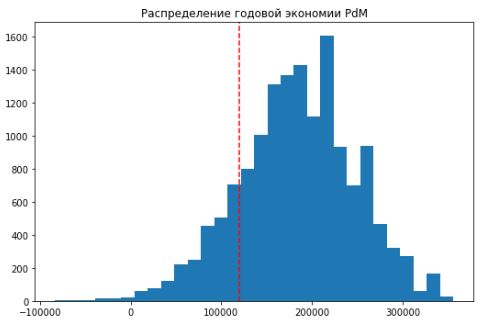

Рисунок 11 - Распределение экономии

Примечание: пунктирной красной линией отмечен уровень затрат на внедрение системы PdM

4. Заключение

Разработанная имитационная модель оценки эффективности внедрения системы предиктивного обслуживания оборудования учитывает наиболее важные реальные производственные условия функционирования (особенности различных типов оборудования, ложные срабатывания, человеческий фактор). Разработанную на основе модели программу можно использовать для исследования чувствительности ключевых показателей эффективности системы обслуживания к изменениям различных факторов. Данная программа может быть интегрирована с промышленными IoT-системами (SCADA, MES). В качестве направлений для дальнейшего совершенствования модели можно предложить учет коррелированности отказов, нелинейности износа оборудования, сезонных факторов, а также возможность интеграции с цифровыми двойниками.