МИКРОСТРУКТУРНЫЕ ИССЛЕДОВАНИЯ СТАЛИ A30

МИКРОСТРУКТУРНЫЕ ИССЛЕДОВАНИЯ СТАЛИ A30

Научная статья

Зеленкевич А. И.1, Сойкина Л. И.2, Савенко В. С.3

1МГПУ им. И. П. Шамякина, магистрант

2МГПУ им. И. П. Шамякина, магистрантка

3МГПУ им. И. П. Шамякина, доктор технических наук, профессор

Аннотация

Проведены микроструктурные исследования углеродистой стали A30, показано развитие микротрещин стали в условиях образования хрупкой трещины при обработке металлов давлением.

Ключевые слова: микротвердость, индентирование, деформации, дефект, микроструктура.

Key words: microhardness, indentation, deformation, defect, microstructure.

Цель данной работы состоит в экспериментальном исследовании качества материала методами неразрушающего контроля. В качестве исследуемого материала использовалась углеродистая сталь A30, из которой при холодной штамповке была получена деталь (маслосниматель ЕПВ 725.162.001). Для достижения сформулированных целей проводился анализ существующих методов:

- магнитопорошковый с дефектоскопом на постоянных магнитах;

- определения механических свойств по микротвердости;

- морфологического анализа изображения микроструктуры образца.

Методы неразрушающего контроля базируются на наблюдении, регистрации и анализе результатов взаимодействия физических полей (излучений) или веществ с объектом контроля, причем характер этого взаимодействия зависит от химического состава, строения, состояния структуры контролируемого объекта [3]. Для проведения научно-исследовательской работы потребовалось разобраться в методах неразрушающего контроля для исследования углеродистой стали, определения морфологического анализа с выделением гистограмм по классам, определение контроля физико-механических свойств материала (основанного на измерении микротвердости, нахождении предела прочности и текучести материала) и посредством регистрации магнитных полей выявлении дефектов магнитопорошковым методом.

Магнитопорошковый метод контроля, применяемый для поиска поверхностных трещин, располагающихся на небольшой глубине, основывается на действии магнитных полей частицы порошка скапливающиеся над дефектами, в виде магнитной суспензии, нанесенной из аэрозольного флакона 7 HF [1]. Для лучшего качества на поверхность суспензии наносится контрастная краска WCP 2 и обнаруживается плоскостной дефект в виде трещины (рис. 1).

Рис. 1 – Дефект в виде трещины.

С помощью прибора пост микрокантроля МК-3 получен снимок начала микроструктуры изломов трещины (рис 2).

Рис. 2 – Микроструктура изломов в виде разветвления.

Данный дефект можно увидеть невооруженным глазом или увеличительными приборами. Склонность к хрупкому разрушению зависит от количественного содержания углерода в кристаллической структуре металла, которая в первую очередь определяется химическим составом, размером действительного зерна и состоянием его границ [2].

Дальнейший анализ показывает, что после разветвления трещина, ориентируется в магистраль (рис. 3)

Рис .3 – Расположение ориентированной трещины в образце.

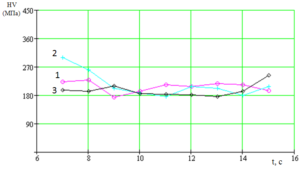

С помощью цифрового микротвердомера MicroMet 5114 воспроизводились результаты измерения микротвердости по методу Виккерса. На поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине α=1360. Продолжительность выдержки индентора под нагрузкой принимали для образца из углеродистой стали A30 равным 7 – 15с, тестовые нагрузки были: 500г, 1000г, 2000г.

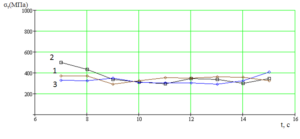

Индентирование проводилось перпендикулярно индентируемой плоскости шлифа в ортогональном направлении вектора деформации. Математический анализ характеристик позволяет построить графики зависимости микротвердости от времени (рис. 4). С увеличением нагрузки на индентор микротвердость уменьшается, что объясняется масштабным фактором, при увеличении глубины отпечатка [3-4]. С ростом времени деформационной нагрузки микротвердость незначительно увеличивается, что объясняется процессами релаксации деформирующих усилий, обратимостью пластической деформации.

Рис. 4 – Зависимость микротвердости H от времени t при нагрузке на индентор (1 - 500г, 2 - 1000г, 3 - 2000г.)

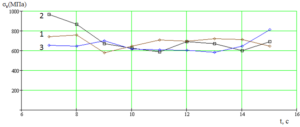

Рис. 5 – Зависимость предела прочности от времени при нагрузке (1 - 500г, 2 - 1000г, 3 - 2000г.).

Рис. 6 – Зависимость предела текучести от времени при нагрузке (1 - 500г, 2 - 1000г, 3 - 2000г.).

С увеличением нагрузки на индентор микротвердость уменьшается, что объясняется масштабным фактором, при увеличении глубины отпечатка [5]. С ростом времени деформационной нагрузки микротвердость незначительно увеличивается, что объясняется процессами релаксации деформирующих усилий, обратимостью пластической деформации.

Список литературы / References

- Вишняков, Я.Д. Современные методы исследования структуры деформированных кристаллов / Я.Д. Вишняков. – М.: Металлургия, 1975. – 480 с.

- Булычев, С.И. Испытание материалов непрерывным вдавливанием индентора / С.И. Булычев, В.П. Алехин. – М: Машиностроение, 1990. – 224 с.

- Давиденков, Н.Н. Некоторые проблемы механики материалов / Н.Н. Давиденков. – Л.: Лениздат, 1943. – 246 с.

- О'Нейль, Г. Твердость материалов и ее измерения / Г. О'Нейль. – М.-Л.: ГТТИ, 1940. – 376 с.

- Марковец, М.П. Определение механических свойств металлов по твердости / М.П. Марковец. – М.: Машиностроение, 1979. – 192 с.