DEVELOPMENT OF SOFTWARE AND ELECTRONIC PART OF INDUSTRIAL DELTA ROBOT ON ABB DRIVES

DEVELOPMENT OF SOFTWARE AND ELECTRONIC PART OF INDUSTRIAL DELTA ROBOT ON ABB DRIVES

Abstract

This work describes the software development process of an industrial delta robot for specialized operations, equipped with ABB drives and controlled by a SIEMENS controller and B&R's X20 expansion module. The focus is on component selection, system integration and programming to achieve high precision and efficiency. The result is a robot optimized for the task of stacking products in a food processing plant weighing up to 1kg, showing improved speed, accuracy and reliability. The originality of the work is confirmed by experimental data and comparison with existing analogues, as well as the ease of construction from commonly available industrial components.

1. Введение

Рисунок 1 - Прототип одного из первых роботов DELTA 580

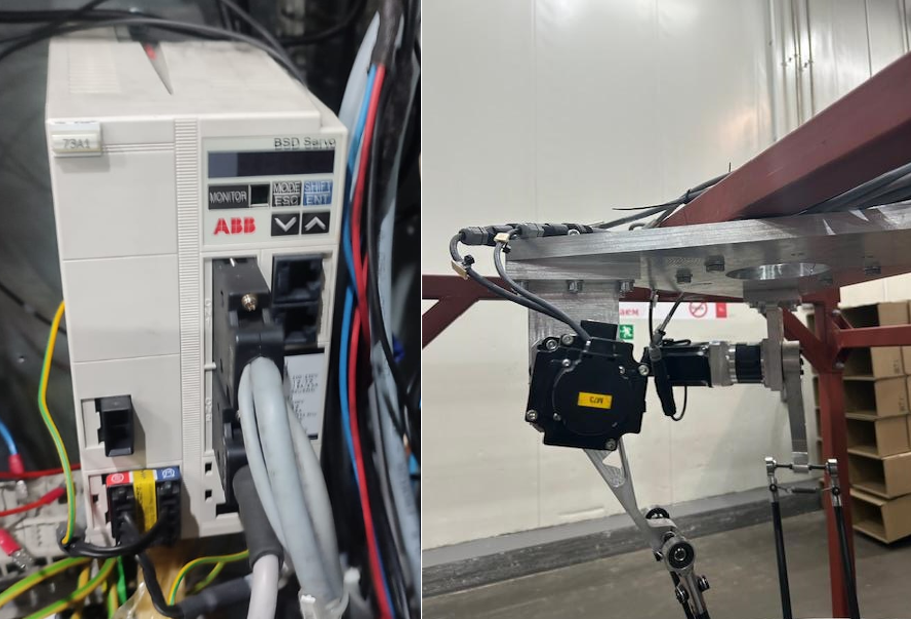

Рисунок 2 - Общий вид дельта робота

В процессе модернизации аппаратной части была произведена замена редукторов электродвигателей на имеющиеся в наличии на предприятии и использующиеся в похожем производственном оборудовании. Затем была произведена установка и настройка приводов путем подключения сигналов, и выставление задержек момента, тока, задание типа управления. Все это не составило больших затруднений, так как похожие параметры настроек часто производятся в процессе эксплуатации упаковочных машин. После этого был сделан монтаж трансформатора для питания всех узлов автоматики, так как для силовой части использовалось питание 110 В на одну фазу вместо обычно подаваемых 220 В. Затем был произведен монтаж блока питания и установка контроллера. В конце произведена установка и подключение остальных электронных управляющих компонентов, в виде кнопок, датчиков позиционирования. Далее, было произведено программирование контроллера SIEMENS и настройка связи в специализированной для данных контроллеров среде TIA Portal. После механической сборки и подключения электроники было разработано и загружено программное обеспечение для управления тягами через электродвигатели. В целом движение рабочего органа сводится к математической задаче обратной кинематики. Это требует математического преобразования координат в углы поворота валов электродвигателей.

Ниже приведен пример программных вычислений модели обратной кинематики:

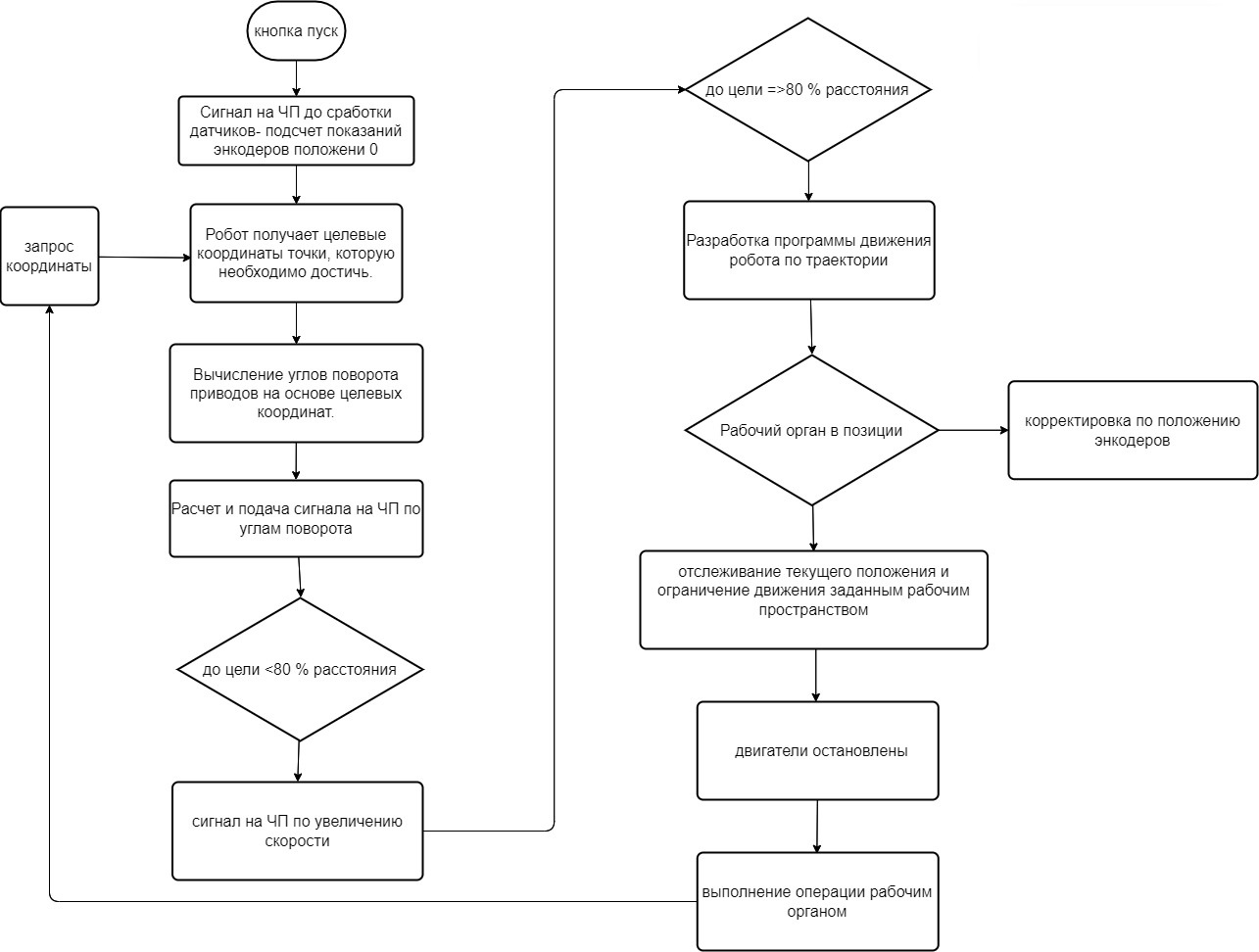

// вспомогательная функция, расчет угла theta1 (в плоскости YZ)int delta_calcAngleYZ(float x0, float y0, float z0, float &theta) { float y1 = -0.5 * 0.57735 * f; // f/2 * tg 30 y0 -= 0.5 * 0.57735 * e; // сдвигаем центр к краю // z = a + b*y float a = (x0*x0 + y0*y0 + z0*z0 +rf*rf - re*re - y1*y1)/(2*z0); float b = (y1-y0)/z0; // дискриминант float d = -(a+b*y1)*(a+b*y1)+rf*(b*b*rf+rf); if (d < 0) return -1; // несуществующая точка float yj = (y1 - a*b - sqrt(d))/(b*b + 1); // выбираем внешнюю точку float zj = a + b*yj; theta = 180.0*atan(-zj/(y1 - yj))/pi + ((yj>y1)?180.0:0.0); return 0;}// обратная кинематика: (x0, y0, z0) -> (theta1, theta2, theta3)// возвращаемый статус: 0=OK, -1=несуществующая позицияint delta_calcInverse(float x0, float y0, float z0, float &theta1, float &theta2, float &theta3) { theta1 = theta2 = theta3 = 0; int status = delta_calcAngleYZ(x0, y0, z0, theta1); if (status == 0) status = delta_calcAngleYZ(x0*cos120 + y0*sin120, y0*cos120-x0*sin120, z0, theta2); // rotate coords to +120 deg if (status == 0) status = delta_calcAngleYZ(x0*cos120 - y0*sin120, y0*cos120+x0*sin120, z0, theta3); // rotate coords to -120 deg return status;}Алгоритм работы робота сводится к позиционированию двигателей в начале запуска робота по датчикам нулевого положения двигателей и движению в точку с целевой координатой. Затем происходит сработка рабочего органа по сигналу с контроллера.

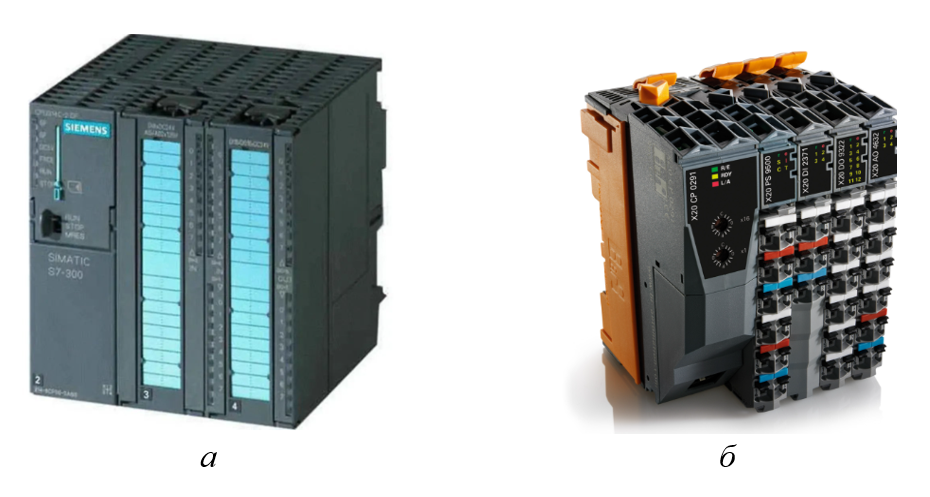

2. Выбор компонентов

Рисунок 3 - Приводы и двигатели от компании ABB

Рисунок 4 - Контроллер Siemens s7-300 (а) и модуль X20 B&R (б)

3. Разработка программного обеспечения

Рисунок 5 - Алгоритм перемещения рабочего органа в целевую координату

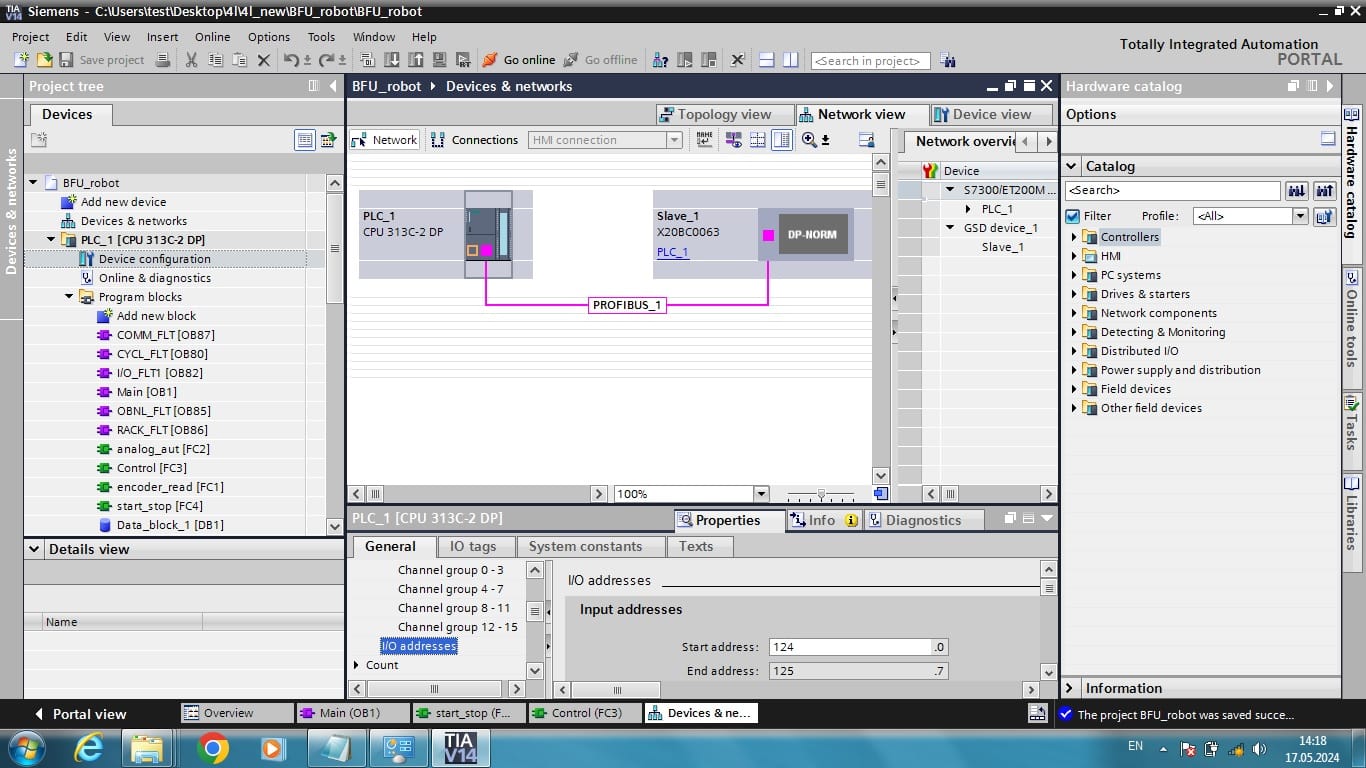

Рисунок 6 - Конфигурирование контроллера и модуля расширения в среде TIA Portal

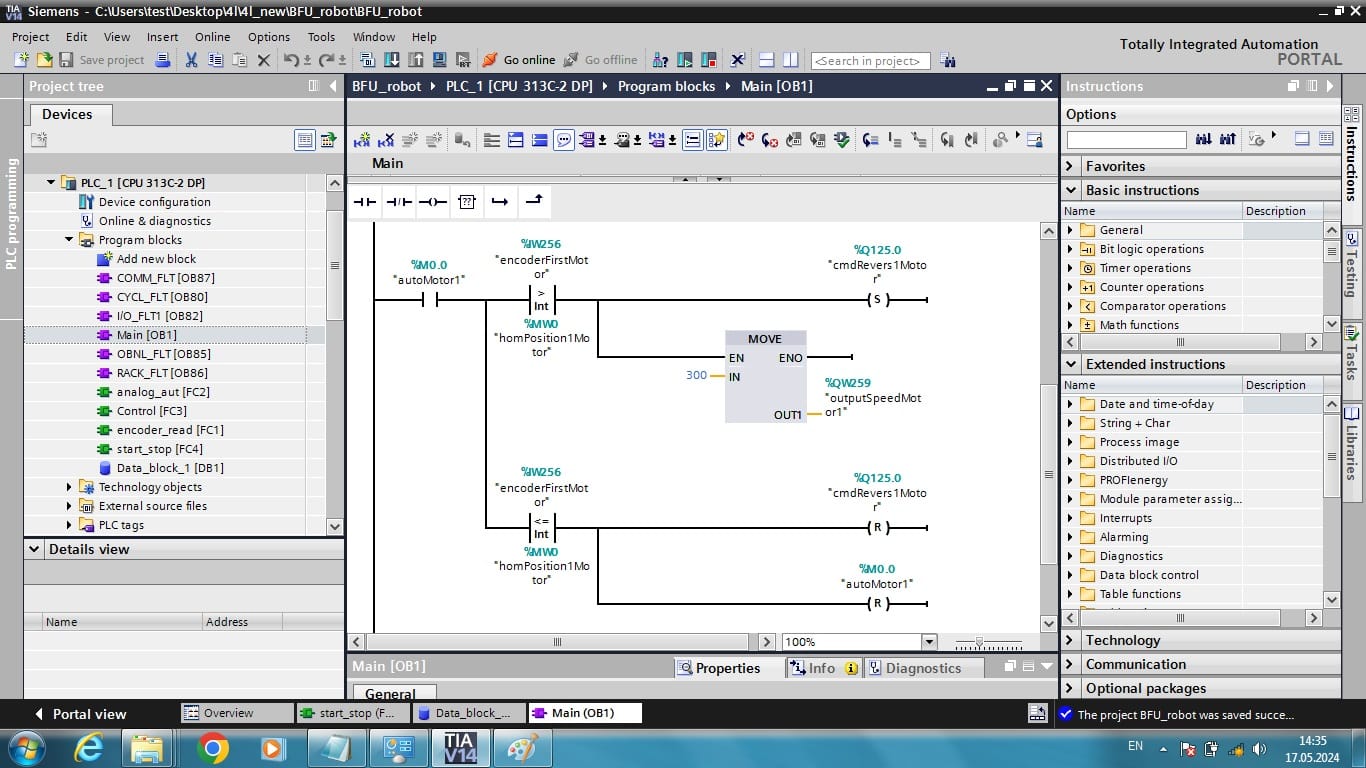

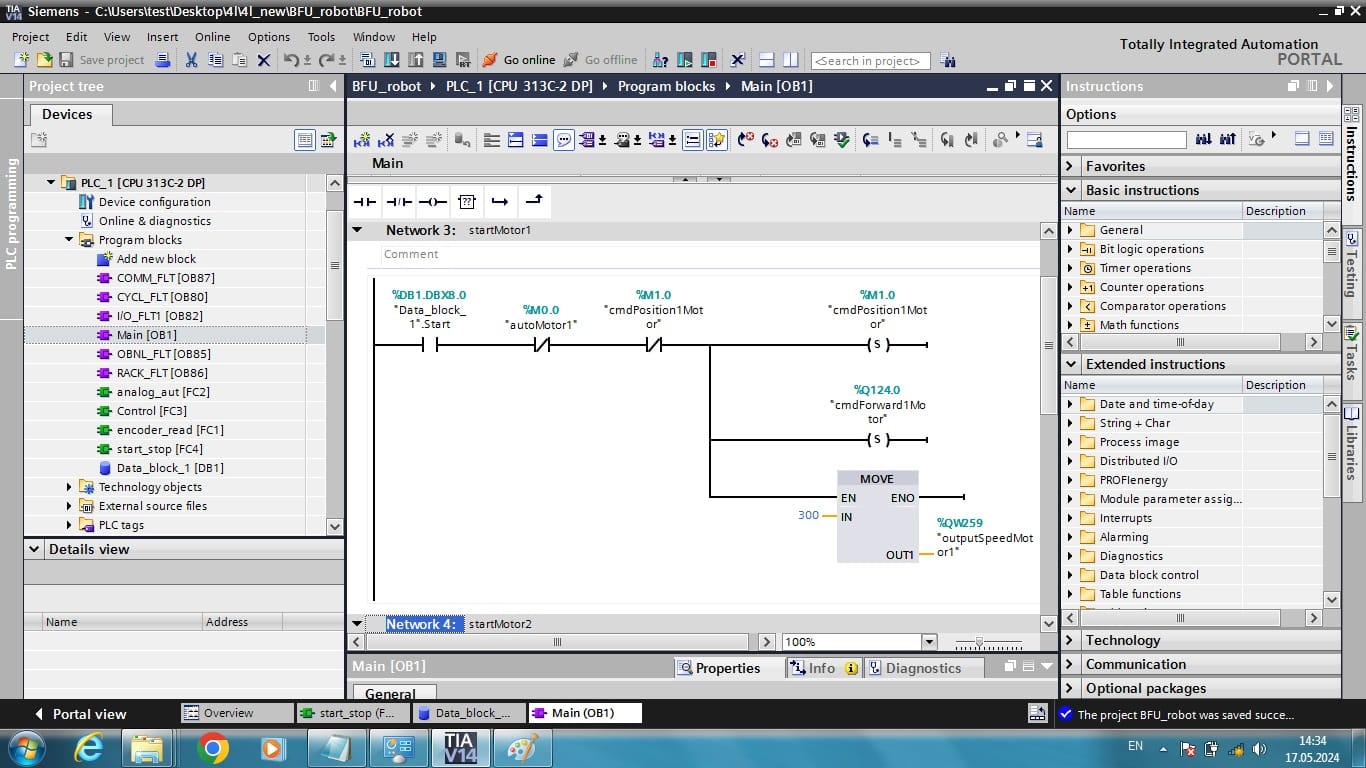

Рисунок 7 - Пример главной ветки программы

Рисунок 8 - Коммутация котроллера, блока питания и модуля расширения

Примечание: справа налево

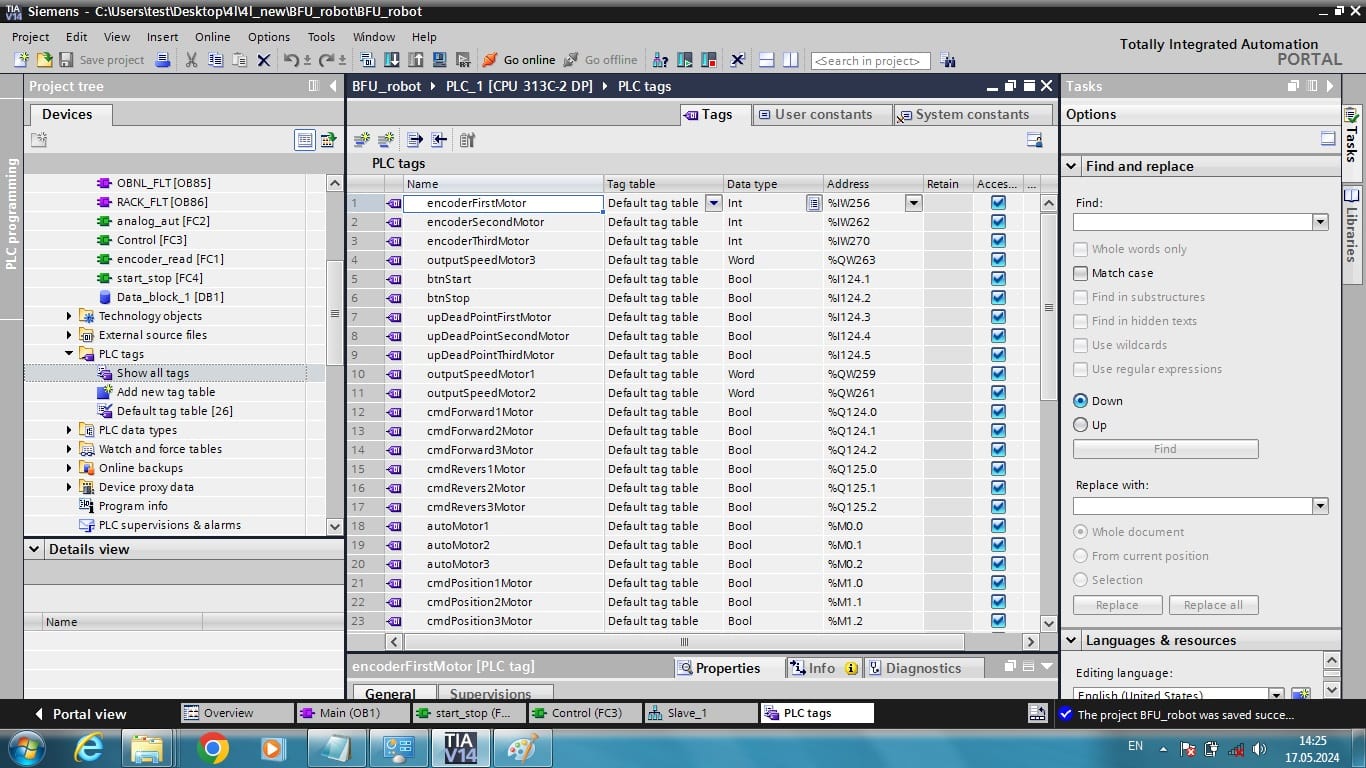

Рисунок 9 - Программные переменные в среде TIA Portal

Рисунок 10 - Пример обработки значений энкодера в среде TIA Portal

4. Тестирование

В процессе тестирования и отладки были проведены испытания для проверки движения в начале калибровки нуля по датчикам положения нулевой точки энкодера, затем выход на позицию . Во время отладки программного обеспечения были применены корректировки конвертации углов поворотов энкодеров путем задания коэффициента-делителя в координаты рабочего органа робота.

Подход к разработке и интеграции промышленного дельта-робота потребовал взаимодействия между специалистами разных специализаций. К решению задач были привлечены механики, инженеры-электроники, программист АСУТП.

5. Перспективы улучшений

На базе полученного опыта и собранных данных планируется дальнейшая оптимизация работы дельта-робота, в частности разработка дополнительных модулей компьютерного зрения для расширения функционала робота, а также новые типы конечных эффекторов для работы с различными видами пищевой продукции.

Оптимизация работы дельта-робота путем внедрения компьютерного зрения является важным шагом для улучшения его функциональности, точности и эффективности. Этапами внедрения компьютерного зрения может быть установка и калибровка камеры, разработка алгоритмов обработки изображений для анализа визуальных данных, выделения объектов, распознавания образов и позиционирования в рабочем пространстве, интеграция с системой управления для принятия решений на основе полученных визуальных данных. Для более сложных задач компьютерного зрения можно использовать программирование и обучение нейронных сетей для распознавания образов, классификации объектов и принятия решений.

Использование компьютерного зрения позволило бы значительно расширить возможности и функциональность дельта-робота, сделать его более адаптивным к изменяющимся условиям и задачам, а также повысить производительность и точность его работы.

6. Заключение

В заключении разработки и интеграции специализированного промышленного дельта-робота на основе приводов ABB, контроллера Siemens и модуля X20 от B&R можно подчеркнуть несколько ключевых аспектов, которые стали основой для успешной реализации проекта . Выбор высококачественных компонентов от ведущих производителей, таких как ABB для сервоприводов и B&R, Siemens для контроллера, обеспечил не только высокую эффективность работы робота, но и его долговечность . Такие решения способствуют минимизации простоев и снижению эксплуатационных затрат. В статью не включена часть по разработке программного обеспечения панели оператора робота, так как размер статьи не позволяет представить необходимые пояснения. Описание решения этой части может быть изложена в следующей публикации.

В итоге данный проект подчеркивает значимость междисциплинарной работы и инновационного мышления в разработке современных промышленных решений. Он показывает успешное сочетание теоретических знаний и практического опыта, направленных на решение сложных инженерных задач.

Надеемся, что этот материал инициирует сотрудников различных предприятий на деятельность в сфере разработки производственного оборудования.