INCREASING THE EFFICIENCY OF THE ELECTRIC POWER INDUSTRY WHEN IMPLEMENTING CAPACITY SUPPLY CONTRACTS ON THE BASIS OF STAGED HEATING IN WASTE HEAT BOILERS OF STEAM TURBINE CONDENSATE

INCREASING THE EFFICIENCY OF THE ELECTRIC POWER INDUSTRY WHEN IMPLEMENTING CAPACITY SUPPLY CONTRACTS ON THE BASIS OF STAGED HEATING IN WASTE HEAT BOILERS OF STEAM TURBINE CONDENSATE

Abstract

The schemes of combined cycle gas turbines (CCGTs) based on the Brighton-Rankin cycle are reviewed and their efficiency for upgrading and modernization of generating facilities under capacity supply agreement (CSA) programmes is assessed. A survey analysis of the influence of HRSG configuration, including the number of steam generation circuits (pressures) in them, initial parameters of heat supply and the presence of intermediate steam superheating, on CCPP efficiency is performed.

An analysis of the efficiency of the Russian power industry in the process of its structural reforming (1998-2008) and implementation of the programme of capacity supply agreements (CSA-1 and CSA-2) has been carried out.

Measures to reduce the dependence of the Russian power industry on imported suppliers of power equipment, including sanctions bans in 2023 on the supply of high-power gas turbines to Russia, have been examined, and the possibilities of import substitution of domestic power engineering in the production of high-power gas turbines have been evaluated.

1. Введение

Эффективность отрасли электроэнергетики влияет на конкурентоспособность генерирующих и сетевых компаний, установление цены на средства производства в экономике, экономические взаимоотношения между секторами электроэнергетики (генерация, передача, потребление), в конечном итоге влияет на энергетическую эффективность экономики в целом.

К параметрам эффективности энергетического производства относятся себестоимость продукции, удельный расход топлива, показатели использования установленных мощностей, производительность труда работников и др. Причины низкой энергоэффективности, в первую очередь, связаны с высоким уровнем морального и физического износа оборудования.

В результате финансово-экономического кризиса в России в 1990-е годы спрос на электроэнергию упал, энергоэффективность снизилась. Так, топливная составляющая затрат в неизменных ценах за десятилетие увеличилась на 11%, причем примерно на 25% – из-за роста удельного расхода топлива и на 75% - за счет повышения цен на топливо, удельная рентабельность отрасли упала с 25,5% в 1993 г. до 13% в 1999 г . В этих условиях с целью повышения конкурентоспособности электроэнергетики Правительством РФ было решено провести ее реформирование.

В 1998-2008 гг. было проведено реформирование электроэнергетики России , , с образованием обособленных по видам деятельности компаний. При этом генерации регионального значения (ГРЭС и ГЭС) вошли в состав оптовых генерирующих компаний (ОГК), городские генерации (ТЭЦ и котельные) – в состав территориальных генерирующих компаний (ТГК), все АЭС – в АО «Концерн «Росэнергоатом». В то же время 8 районных независимых энергосистем, ранее приватизированных регионами, остались не реформированными, в их числе: «Татэнерго», «Башкирэнерго», «Якутскэнерго», «Дальневосточная генерирующая компания» и др.

.В период реформирования электроэнергетики инвестиции в обновление и модернизацию основных производственных фондов практически не производились, в результате к 2009 году моральный и физический износ оборудования достиг 80%, а средний возраст оборудования вырос с 18 до 33 лет. В этот же период к управлению и обслуживанию энергоустановок был допущен персонал, не имевший соответствующего базового образования. Перечисленные выше причины привели к тому, что в период 2000–2009 гг. в энергетике страны произошли десятки крупных аварий, из которых наиболее масштабными признаны две – это каскадное отключение электроснабжения Московской и смежных с ней трех областей (2005) и катастрофа на Саяно-Шушенской ГЭС (2009)

, , а удельный расход условного топлива на ТЭС за период с 1990 по 2010 гг. увеличился с 312 до 330 г/кВт·ч .Одним из главных вопросов, влияющим на эффективность отрасли электроэнергетики, является выбор альтернативы паротурбинным установкам для обновления и модернизации устаревших генерирующих мощностей. Необходим переход на энергоустановки с низкими удельными расходами топлива.

2. Основные результаты и обсуждение

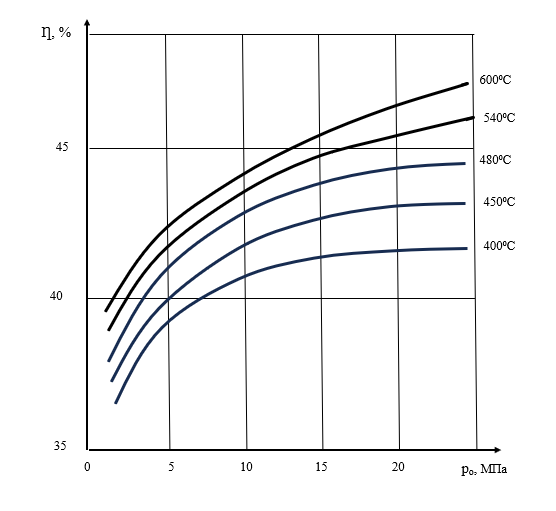

В паротурбинных установках (ПТУ), основу которых составляет цикл Ренкина, отработавший пар поступает в конденсатор, где поддерживается глубокий вакуум. Пар из отборов турбин используется для регенеративного подогрева конденсата отработавшего пара и питательной воды парового котла. Температура подвода теплоты может быть разной, зависит от типа котла, в то же время, температура отвода теплоты в конденсаторе пара поддерживается на уровне примерно 30-35°С. При постоянной температуре отвода теплоты КПД ПТУ определяется температурой подвода теплоты. В то же время температура подвода теплоты по прочностным требованиям металла труб ограничивается значением 540°С, при которой КПД ПТУ будет находиться в диапазоне от 41 до 45% (рис.1) .

Рисунок 1 - Зависимость КПД от температуры подвода теплоты в цикле Ренкина

Совместное использование ГТУ и ПТУ в ПГУ повышает эффективность ПГУ, в частности, повышает КПД брутто (55-60%). снижает удельную стоимость капитальных вложений, сокращает потребность в охлаждающей воде, повышает приемистость .

С учетом отмеченных достоинств ПГУ важной задачей для отечественной энергетики является перевод ПТУ ТЭС, работающих на природном газе, в ПГУ. Среди многочисленных вариантов ПГУ можно выделить два варианта ПГУ: с дожиганием выбросных газов от турбины в паровом котле и ПГУ с КУ без дожигания .

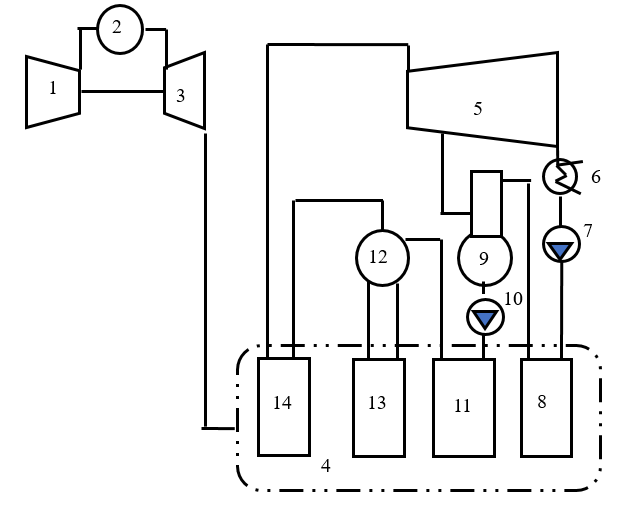

В варианте с дожиганием учитывается тот факт, что отработавшие газы турбины содержат примерно 16-18% об. кислорода и могут использоваться в качестве окислителя при сжигании топлива в паровом котле. Схема ПГУ с дожиганием газов от турбины в паровом котле представлена на рис. 2 .

В ПГУ с дожиганием газов ГТУ в паровом котле ПТУ (рис.2) газотурбинная установка оснащается компрессором 1, камерой сгорания 2 и газовой турбиной 3. Отработавшие в ГТУ газы поступают на дожигание в паровой котел 4. Пар, вырабатываемый в котле 4, поступает в пароперегреватель 5 и далее – на расширение в паровой турбине 6. Из турбины 6 пар отправляется в конденсатор 7, а образовавшийся конденсат насосом 8 подается в регенеративную установку 9 и далее – в паровой котел 4.

ПГУ с дожиганием была разработана специалистами ЦКТИ, ЭНИН и ВТИ и была реализована на ряде паротурбинных ТЭС в СССР . Однако такая схема ПГУ проигрывает по достигаемому КПД схемам ПГУ без дожигания и в настоящее время более эффективными являются ПГУ с КУ без дожигания.

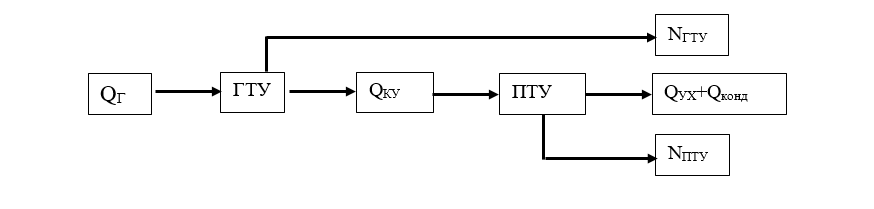

В схеме ПГУ с КУ без дожигания паровая турбина обычно вырабатывает от одной трети до половины мощности всей энергоустановки. Схема основных тепловых потоков такой ПГУ представлена на рис.3 .

Рисунок 2 - Схема основных тепловых потоков ПГУ:

QГ – тепловая мощность сжигаемого газа; QКУ – тепловая мощность отработавших газов ГТУ; Qконд – тепловая мощность, передаваемая воде в конденсаторе пара; NГТУ – внутренняя мощность ГТУ; NПТУ - внутренняя мощность ПТУ; QУХ – тепловая мощность, теряемая с уходящими газами и потерями в окружающую среду

ƞпгу = (NГТУ + NПТУ)/QГ = ƞпгу + (NПТУ·QКУ)/(QКУ·QГ).

После преобразований получим:

ƞпгу = (NГТУ + NПТУ)/QГ = ƞггу + ƞпгу (1– ƞгту – ∑qпот).

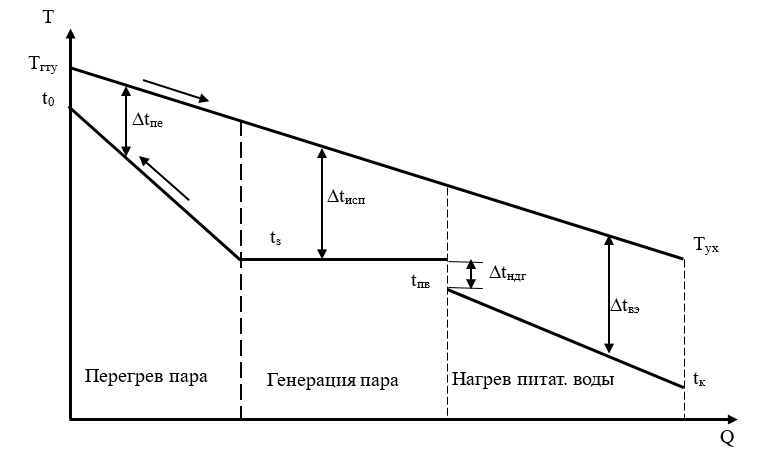

Следовательно, для достижения высоких значений мощности ПТУ необходимо организовать передачу теплоты от газов паротурбинному циклу - при максимальном приближении кривой температуры подвода теплоты к кривой температуры газов в КУ (рис.4) , , одновременно, добиваясь снижения температуры уходящих газов за счет более развитой поверхности теплообмена с газовой стороны (например, оребрения труб).

Компоновка КУ выполняется в виде вертикальной шахты или горизонтального диффузора, размещаемых непосредственно после ГТ. Внутри диффузора последовательно подвешиваются вертикальные пакеты контуров генерации пара, преимущественно, барабанного типа. Таких контуров может быть несколько. В бинарной схеме ПГУ котлы-утилизаторы термодинамически связывают газотурбинный и паротурбинный циклы, в которой теплота отработавших в газотурбинной установке (ГТУ) газов используется для генерации пара ПТУ. Невысокая температура отработавших газов ГТУ (500–650°С) определяет конвективный теплообмен при небольших температурных напорах , .

Рисунок 3 - Процесс теплообмена в одноконтурном КУ в T-s-координатах

Примечание: составлено по [12]

При увеличении площади поверхностей нагрева КУ количество утилизируемой теплоты газов и температуры газов имеют конечные значения, но количество передаваемой теплоты на перегревательном, испарительном и экономайзерном участках увеличивается и кривая изменения температуры по поверхностям экономайзера, испарителя и перегревателя становится выше, приближаясь к кривой изменения температуры газов.

Достижение высокой паропроизводительности при малых температурных перепадах возможно при развитой поверхности теплообмена с газовой стороны, поскольку коэффициент теплоотдачи с газовой стороны на 2 порядка ниже, чем аналогичный показатель для обогреваемой среды. Решить проблему увеличения поверхности теплообмена можно за счет наружного оребрения теплообменных труб.

Температура газов на выходе из котла-утилизатора увеличивается с повышением давления пара. Она может быть уменьшена при охлаждении газов в дополнительных контурах генерации пара с более низкими давлениями и температурами, которые обусловлены рабочим процессом в паровой турбине. Это обеспечивает снижение температуры уходящих газов и повышение мощности паровой турбины.

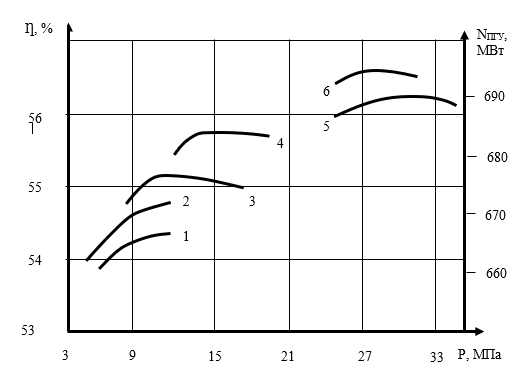

При увеличении числа контуров котла-утилизатора КПД парового контура паросиловой части ПГУ возрастает от 26,75 (при одном контуре) до 29,90 % (при трех контурах) . Промежуточный перегрев пара также увеличивает мощность и экономичность паротурбинного контура ПГУ (рис.5).

Рисунок 4 - Влияние конфигурации ПГУ с ГТУ мощностью 200 МВт на КПД и мощность ПГУ:

1 и 2 – КУ с двумя и тремя давлениями генерации пара; 3 и 4 – КУ с двумя и тремя давлениями генерации пара и промежуточным его перегревом; 5 и 6 – КУ с двумя и тремя давлениями выше критического значения и промежуточным перегревателем пара

Рисунок 5 - Принципиальная тепловая схема ПГУ с двухконтурным КУ:

1 – компрессор; 2 – камера сгорания; 3 – газовая турбина; 4 – котел-утилизатор; 5 – паровая турбина; 6 – конденсатор; 7 – насос; 8 – подогреватель низкого давления; 9 – деаэратор; 10 – питательный насос; 11 – водяной экономайзер; 12 – барабан; 13 – испаритель; 14 – пакет пароперегревателя

Примечание: 5-8/0,5-0,7 МПа

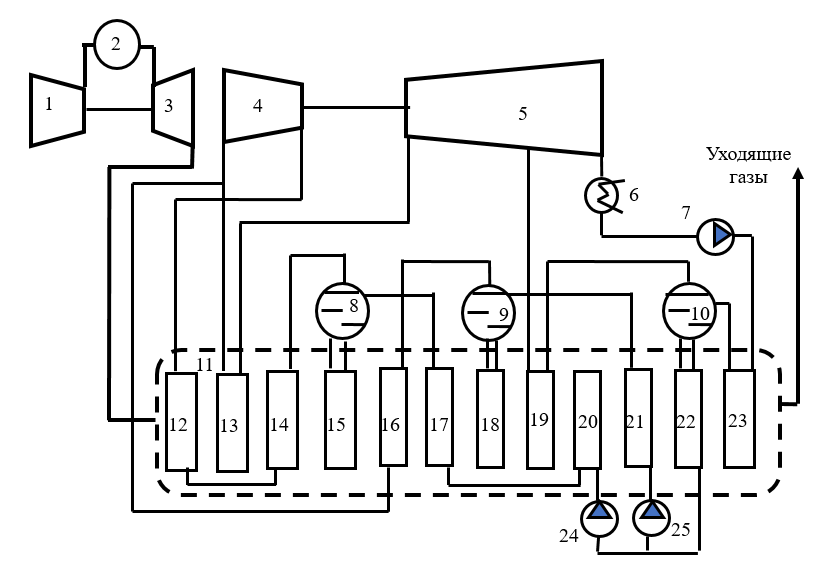

Высокоэкономичные ПГУ выполняются трехконтурными, в них начальная температура газа перед газовой турбиной достигает 1350 °С и выше (рис.7) , .

Рисунок 6 - Принципиальная тепловая схема ПГУ с трехконтурным КУ и промежуточным перегревателем пара:

1 – компрессор; 2 – камера сгорания; 3 – газовая турбина; 4 – цилиндр высокого давления паровой турбины; 5 – цилиндра низкого давления паровой турбины; 6 – конденсатор пара; 7 – конденсатный насос; 8 – барабан контура высокого давления; 9 – барабан контура среднего давления; 10 – барабан контура низкого давления; 11 – котел – утилизатор; 12, 14 – пароперегреватели контура высокого давления; 13 – промежуточный пароперегреватель; 15, 18 – испарители контуров высокого и среднего давления; 16 – пароперегреватель контура среднего давления; 17, 20 – поверхности водяного экономайзера контура высокого давления; 19 – пароперегревателе контура низкого давления; 21 – водяной экономайзер среднего давления; 22 – испаритель контура низкого давления; 23 – водяной экономайзер контура низкого давления; 24, 25 – питательные насосы соответственно контуров высокого и среднего давления

Примечание: 12-15/2,0-3,5/0,4-0,6 МПа

Питательный насос высокого давления 24 подает воду на последовательно расположенные поверхности 20 и 17 водяного экономайзера контура высокого давления, создавая давление воды в барабане контура высокого давления 8, примерно, до 12 МПа. Барабан 8 оснащен испарителем 15. Образовавшийся пар из барабана 8 поступает в пароперегреватель высокого давления, образованный последовательно соединенными поверхностями 14 и 12, после которых свежий пар с параметрами 10,6 МПа и 520 °С направляется в ЦВД паровой турбины 5 .

Таким образом, в паровую турбину, состоящую из ЦВД и ЦНД поступают три потока пара: свежий пар, вторично перегретый пар с параметрами 2,5 МПа и 520 ⁰С и пар низкого давления с параметрами 0,4 МПа и 207 ⁰С. В итоге трехконтурная ПГУ с промежуточным перегревом пара имеет высокий КПД, примерно 54% .

Несмотря на то, что в мире накоплен опыт строительства ПГУ, в России реализация перехода на парогазовые установки затруднена из-за ряда факторов, основными из которых являются отставание в импортозамещении современного оборудования отечественными предприятиями энергомашиностроения и ограниченность собственных ресурсов энергокомпаний для капиталоемких проектов.

Низкая экономическая эффективность в сфере производства электроэнергии, главным образом, обусловлена физическим и моральным износом оборудования, отсутствием своевременных инвестиций на замену и модернизацию изношенных генераций и сетей. В 2010 году была разработана программа договоров о предоставлении мощности (ДПМ) , . Целью данной инициативы являлось стимулирование инвестиций в модернизация оборудования для снижения издержек и повышения эффективности, а также строительство новых более современных генерирующих мощностей. В соответствии с указанной программой строительство должно производиться за счет генерирующей компании, но с отложенным на несколько лет возвратом инвестиций вместе со стимулирующей надбавкой. Указанная надбавка должна формироваться за счет увеличения цены на электроэнергию. При этом важно было определиться, каким оборудованием заменить морально устаревшее мощности.

В рамках ДПМ-1 за период 2010-2020 гг. было введено почти 30 ГВт новых мощностей, в основном, с применением импортного оборудования, одновременно, было выведено из ЕЭС около 9,5 ГВт неэффективных мощностей , . За время действия программы ДПМ-1 было обновлено около 15% всей установленной электрической мощности в РФ и сокращению в 2 раза число регионов с чрезмерными рисками. В период 2008-2017 гг. было затрачено около 4 трлн руб. инвестиций. Но прогноз роста спроса на электроэнергию с начала реформы РАО ЕЭС не оправдался. Рецессия и медленное восстановление экономики РФ в 2015-2018 гг. не принесли прогнозируемого среднегодового (4,3% в год) роста спроса на электроэнергию. В результате на рынке возник профицит мощности. Пиковая нагрузка 151 ГВт против установленной мощности 243 ГВт .

По итогам 2018 г. энергоемкость ВВП в России снизилась на 12% по отношению к аналогичному показателю 2007 г., что свидетельствует об отставании фактических темпов ее снижения от запланированного уровня (за 10 лет – не менее 40%)

. При сохранении среднего темпа снижения энергоемкости ВВП за 2007–2018 гг., равного 1,1% в год, достичь целевого значения в 40% станет возможным только к 2043 г.В 2019 году Правительство РФ одобрило программу ДПМ-2 на срок до 2035 года, в которой отбор альтернатив осуществляется по новой схеме: 85% по результатам конкурсного отбора на основе минимальных затрат на производство электроэнергии, а остальные 15% по решению Правительственной комиссии. Основной задачей указанной программы является обновление (модернизацию) 41 ГВт мощностей, выслуживших свой ресурс (старше 45 лет). Преследуются также цели – снижение операционных затрат, повышение тепловой экономичности и продление ресурса модернизированных электростанций на 15-20 лет . Кроме того, установлена нормативная доходность инвестиций на уровне 14%.

Согласно энергетической стратегии России одним из целевых показателей программы модернизации электроэнергетики России является увеличение установленной мощности ТЭС, работающих на природном газе, с применением передовых технологий на основе ПГУ. В соответствии с Распоряжением Правительства РФ от 01.07.2021 г. №1793-р на ряде ТЭС (Каширской ГРЭС, Саратовской ТЭЦ-2, Сургутской ГРЭС и Новочеркасской ГРЭС) к 2027 году запланировано строительство ПГУ общей мощностью около 1500 МВт .

До 2022-2023 гг. обновление генерирующих мощностей происходило за счет применения в ПГУ мощных газовых турбин (до 500 МВт) иностранного производства. Зависимость России от импорта газовых турбин и комплектующих составляла более 90%. Наложенные санкции перекрыли доступ к основным поставщикам газотурбинного оборудования. Прежде главными поставщиками таких турбин для нашей страны были немецкая компания «Сименс», американская «Дженерал Электрик», французская «Алстом», японская «Мицубиши». Фирма «Дженерал Электрик» с 19 июня 2023 года, после введения расширенных санкций США, прекратила обслуживать в России газовые турбины на ТЭС. Раньше компания ремонтировала их, поставляла запчасти, проводила удаленный мониторинг и консультировала российских специалистов.

В связи с тем, что отечественное машиностроение не освоило выпуск мощных газовых турбин, ряд проектов по программе ДПМ оказались отложенными. Среди таких проектов оказался ПГУ-850 Заинской ГРЭС, контракт был подписан 03.09.2020 г. с Турецкой фирмой «Энка». ПГУ в составе сверхмощной газовой турбины GE9HA/02 мощностью более 500 МВт, КУ, паровой турбины D650 мощностью более 350 МВт, как было заявлено поставщиком, имеет рекордный КПД, порядка 64%. Однако, оборудование фирмы США General Elektric из-за санкций в 2023 году не было поставлено в Россию .

ПАО «ОДК-Сатурн», входящее в госкорпорацию «Ростех», завершила испытания собственной, первой в России серийной газовой турбины большой мощности ГТД-110М и планирует к концу 2023 года запустить серийное производство газовых турбин ГТД-110М мощностью 90–130 МВт – по две турбины ГТД-110М в год, а к 2025 году – модернизировать ГТУ, увеличив ее мощность до 170 МВт .

Ленинградский металлический завод, входящий в ООО «Русские Газовые Турбины», освоил выпуск газотурбинной электростанции ГТЭ-170 мощностью 170 МВт.

Создание новых ПГУ мощностью более 300 МВт является необходимым важным шагом в возрождении отечественного энергетического машиностроения.

3. Заключение

С 1990 до 2010 года недостаток инвестиционного капитала привел к снижению технологического уровня генераций и опасному старению основных фондов. Объем неэффективных (выработавших ресурс) мощностей достиг 80%, удельный расход условного топлива на ТЭС вырос до 330 г/кВт·ч, в то время как на ТЭС в развитых странах он составляет 250 г/кВт·ч. Обновление 15% генераций ТЭС, произведенное в 2010-2017 гг. по программе ДПМ-1, оказалось на 50% дороже такого же обновления, если бы оно было осуществлено с использованием прямых инвестиций.

С целью повышения энергоэффективности генераций по программам ДПМ обновление и модернизация паротурбинных установок, работающих на газе, производится путем перевода их на парогазовые установки. При этом лучшими показателями характеризуются ПГУ на основе мощных (более 300 Мыт) газотурбинных установок и котлов-утилизаторов с несколькими контурами (давлений) генерации пара, с промежуточными пароперегревателями. Лучшие ПГУ позволяют достигнуть КПД брутто 54-56%.

Программа ДПМ-2, принятая в 2017 году, предусматривала модернизацию 20% генераций ТЭС на период до 2035 года. Однако цена ввода новых мощностей оказалась в 1,5 раза выше заложенной в проект инвестиционной программы РАО «ЕЭС России». Кроме того, зависимость России от импорта газовых турбин и комплектующих составляла более 90%, что затормозило реализацию проектов обновления мощностей на ряде ТЭС. Наложенные санкции перекрыли доступ к основным поставщикам импортного газотурбинного оборудования.

Отечественное машиностроение своевременно не освоило выпуск газовых турбин большой мощности, что связано, с одной стороны, с кажущейся доступностью зарубежных рынков энергетического оборудования, с другой стороны, с недостатком инвестиций у российских крупных игроков энергорынка из-за сильной монополизации экономики и с особенностями тарифного регулирования. В результате на ряде ТЭС возникли трудности выполнения программы ДПМ-2, которые решаются отечественным машиностроителями. В настоящее время изготовление мощных газовых турбин производится корпорацией «Ростех» и ООО «Русские Газовые Турбины». К исследованиям и испытаниям в области разработки новых технологий в данной области привлечены десятки организаций, с которыми заключены более 50 договоров.