ENGINEERING METHODOLOGY FOR ASSESSING THE EFFICIENCY OF A SOLID FUEL GAS GENERATOR SUPPLY SYSTEM

ENGINEERING METHODOLOGY FOR ASSESSING THE EFFICIENCY OF A SOLID FUEL GAS GENERATOR SUPPLY SYSTEM

Abstract

An engineering methodology for evaluating the mass and volumetric efficiency of a solid-fuel gas generator system for supplying rocket fuel components for aircraft propulsion systems has been developed. Calculations showed that the proposed system has better mass and volumetric characteristics compared to the gas-generator system, providing flexibility in controlling the working gas flow rate, high reliability and simplicity of design. The mass difference of the proposed system was 29-31% of the mass of gas cylinders, and the occupied volume was 2-2.5 times less. Further research is aimed at the development of physical and mathematical model describing the processes of heat and mass transfer and displacement of rocket fuel components, taking into account non-ideality of combustion products.

1. Введение

Актуальной задачей ракетно-космической техники является снижение массы и габаритов двигательных установок (ДУ), в частности системы подачи компонентов ракетного топлива (КРТ) ДУ малой тяги. Такие двигатели применяются на высотных ступенях и разгонных блоков (РБ) для ориентации, стабилизации и обеспечения запуска маршевой установки. Для вытеснения компонентов ракетного топлива в ДУ малой тяги чаще всего используют газобаллонную систему, где в качестве рабочего тела выступает сжатый азот или гелий

, , . При обеспечении высокой надежности и относительной простоте конструкции газобаллонная система имеет серьезный недостаток – значительная масса и занимаемый объем по сравнению с газогенераторной системой (ГГС) на твердом топливе , . В работах , , предложена ГГС для подачи КРТ, где источником рабочего тела является низкотемпературный твердотопливный газогенератор (НТГГ) с пористым ёмкостным охладителем (ПЕО) , .В публикации

рассмотрена принципиальная схема пневмогидравлической системы подачи, работающей на НТГГ с ПЕО и характеристики массы и занимаемого объема ГГС. Однако предложенная схема является упрощенной и не учитывает некоторые агрегаты, обеспечивающие подачу КРТ в реальном изделии. Авторы приводят описание принципа работы, конструкции и технических характеристик ГГС, включающей в себя несколько НТГГ с ПЕО, буферный ресивер, систему клапанов и горловин. Устройство предназначено для генерации и подачи рабочего тела, в первую очередь, к двигательной установке с вытеснительной системой подачи. При этом, оценка массы и занимаемого объема ГГС не приводится.Продолжением исследований и целью данной статьи является разработка инженерной методики оценки массовой и объемной эффективности твердотопливной газогенераторной системы подачи.

2. Постановка задачи и исходные данные

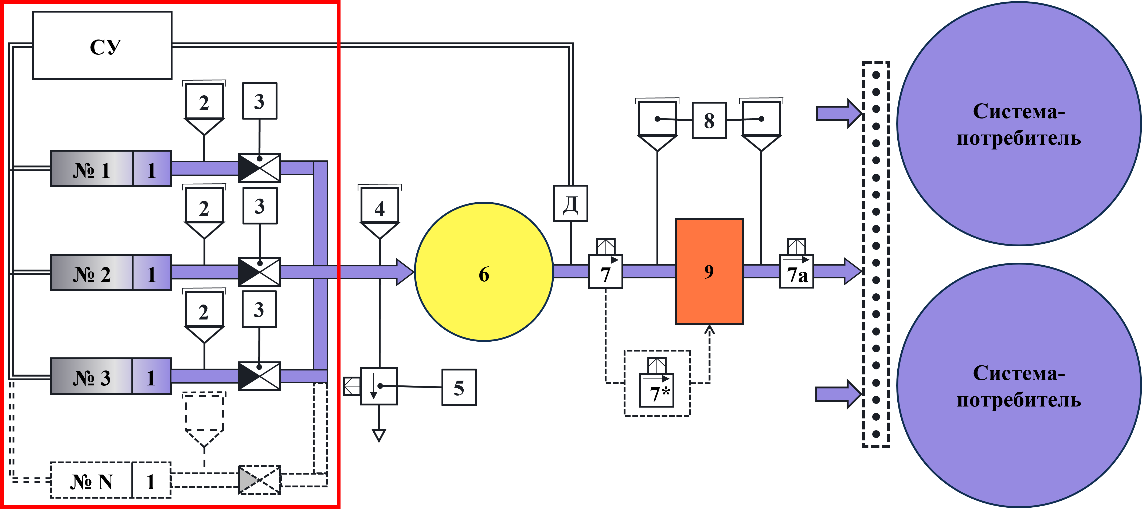

Рисунок 1 - Расширенная схема ГГС:

1 – НТГГ с ПЕО; 2, 4, 8 – горловины, 3 – обратный клапан; 5 – предохранительный клапан; 6 – ресивер (предварительно заполнен гелием); 7, 7а, 7* – пусковые пироклапаны; 9 – газовый редуктор; Д – сигнализатор давления

Таблица 1 - Исходные данные по газобаллонной системе

Параметр | Обозначение | Значение |

Диапазон температур заправляемого гелия, К | Tmin … Tmax | 278…308 |

Диапазон давление в баллоне, МПа | pmin … pmax | 5…34 |

Давление в топливных баках (ТБ), МПа | pТБ | 19 |

Суммарные объемы ТБ для ДУ 1 и ДУ 2, м3 | VТБ1 и VТБ2 | 0,6 и 1,8 |

Коэффициенты массового совершенства для двух составов | φ1 и φ2 | 0,6 и 0,62 |

Плотность топлива, кг/м3 | ρтоп | 1600 |

Удельная газовая постоянная гелия, Дж/кг∙К | RHe | 2077,2 |

Удельная газовая постоянная ПС для двух составов, Дж/кг∙К | RПС1 и RПС2 | 438,5 и 433,3 |

Коэффициент массового совершенства НТГГ | αконстр | 0,25…0,3 |

Масса горловины заправочной/проверочной, кг | Mгорл | 0,190 |

Масса обратного клапана, кг | MОК | 0,404 |

Плотность материала охладителя, кг/м3 | ρохл | 2013 |

Коэффициент порозности ПЕО | ε | 0,4 |

3. Алгоритм расчета

Алгоритм оценки массовой эффективности твердотопливной ГГС подачи выглядит следующим образом:

I. Выбрать количество и суммарный объем ресиверов . Рассчитать массу заправляемого гелия

(при максимальных значениях температуры и давления) по уравнению состояния с двумя вириальным коэффициентами

II. Определить суммарную требуемую массу твердого топлива и материала ПЕО с учетом массы остатков ПС в ГГС после окончания работы по уравнениям

где: – удельный объем гелия при температуре

и давлении

;

– масса гелия, необходимая для полного заполнения всех ТБ при заданных параметрах температуры и давления;

– газовая постоянная продуктов сгорания для Составов № 1 и № 2;

– масса остатков ПС в ресивере при окончании работы НТГГ.

(III) Определить массу ГГС по уравнениям (6) – (9). Количество газогенераторов выбирается из условия максимального давления в ресивере на момент окончания работы НТГГ, исходя из того, что расход рабочего тела из ресивера отсутствует

где – масса оставшихся ПС в системе после окончания работы;

объем занимаемый ПС внутри газогенераторов и охладителей;

– плотность охлажденных продуктов сгорания при давлении

и температуре

;

– масса оставшихся ПС в ресивере после окончания работы системы;

– масса горловины;

– масса обратного клапана. Параметры

,

определяются по уравнению состояния для идеального газа.

(IV) Повторить этапы I – III увеличив или уменьшив объем ресиверов (ресивера). Повторять до тех пор, пока не будет найдено минимальное значение массы ГГС. Рассчитать объем всех НТГГ с ПЕО и суммарный объем, занимаемый ГГС.

Для инженерной оценки объемной эффективности ГГС относительно газобаллонной системы необходимо определить суммарный объем, занимаемый всеми НТГГ с ПЕО, ресиверами, горловинами и клапанами. Объемом газоходов пренебрегаем ввиду его незначительности. Суммарный занимаемый объем ГГС равен

где и

– объем конструкции НТГГ с ПЕО и ресиверов (ресивера) соответственно;

– объем, занимаемый материалом ПЕО;

– объем пор охладителя;

– средний суммарный занимаемый объем одной горловины и обратного клапана;

и

– коэффициенты объёмного заполнения камеры сгорания газогенератора и корпуса охладителя соответственно;

и

– плотность материала конструкции корпуса НТГГ с ПЕО и ресивера соответственно.

4. Результаты и обсуждения

Результаты расчетов в соответствии с исходными данными и разработанным алгоритмом сведены в табл. 2.

Таблица 2 - Результаты расчетов

Параметр | ДУ 1 | ДУ 2 | ||

Состав № 1 | Состав № 2 | Состав № 1 | Состав № 2 | |

Масса твердого газогенераторного топлива, кг | 5,664 | 5,732 | 19,091 | 19,320 |

Масса охладителя, кг | 3,421 | 3,554 | 11,531 | 11,978 |

Масса конструкции ГГ, кг | 2,726 | 2,786 | 7,655 | 7,825 |

Масса гелия, заправляемого в ресивер, кг | 0,924 | 0,924 | 3,465 | 3,465 |

Масса конструкции всех ресиверов, кг | 5,72 | 5,72 | 20,46 | 20,46 |

Масса остатков в ГГС, кг | 0,791 | 0,800 | 3,364 | 3,414 |

Масса горловин и клапанов, кг | 1,188 | 1,188 | 2,970 | 2,970 |

Количество газогенераторов | 2 | 2 | 5 | 5 |

Суммарная масса ГГС, кг | 20,433 | 20,704 | 68,536 | 69,432 |

Подобрано оптимальное количество газогенераторов и ресиверов:

- для ДУ 1 использовано 2 НТГГ с суммарной массой твердого топлива 5,66…5,73 кг и 1 ресивер объемом 20 л;

- для ДУ 2 выбрано 5 НТГГ с суммарной массой топливной композиции 19,09…19,32 кг и 3 ресивера объемом 25 л каждый.

Из анализа результатов (табл. 2.) следует, что разница массы новых (добавляемых) элементов по отношению к массе старых (удаляемых) элементов для обоих ДУ составила 28…34 % (от 10 до 28 кг в зависимости от ДУ). Расчетами показано, что занимаемый объем ГГС по отношению к занимаемому объему газовых баллонов для двух ДУ меньше на 52…60%.

5. Заключение

1. Разработана инженерная методика оценки массовой и объемной эффективности твердотопливной газогенераторной системы для системы подачи топлива в двигательных установках летательных аппаратов.

2. Расчеты показали, что твердотопливная газогенераторная вытеснительная система подачи обладает лучшими массовыми и объемными характеристиками по сравнению с исходной газобаллонной системой. При этом обеспечивается гибкость управления расходом рабочего газа, высокая надежность и относительная простота конструкции, отличные эксплуатационные характеристики.

3. Разница массы предлагаемой установки по отношению к массе газовых баллонов составила 29…31% (от 10 до 29 кг в зависимости от ДУ). Занимаемый объем газогенераторной системы в 2-2,5 раза меньше по сравнению с газобаллонной системой.

4. Будущие исследования направлены на формирование физической и математической модели, описывающей процессы тепломассообмена и вытеснение рабочим телом КРТ с учетом неидеальности ПС.