TECHNICAL SOLUTIONS FOR ELASTIC-DAMPERING DEVICES FOR TRACTOR CAB SUSPENSION

Шеховцов В.В.1, Ляшенко М.В.2, Шевчук В.П.3, Победин A.В.4, Соколов-Добрев Н.С.5, Шеховцов К.В.6

1Доктор технических наук, доцент; 2 доктор технических наук, профессор, 3кандидат технических наук, профессор, 4кандидат технических наук, профессор, 5кандидат технических наук, доцент, 6аспирант; Волгоградский государственный технический университет

ТЕХНИЧЕСКИЕ РЕШЕНИЯ УПРУГО-ДЕМПФИРУЮЩИХ УСТРОЙСТВ ПОДВЕСКИ КАБИНЫ ТРАКТОРА

Аннотация

В статье описаны результаты анализа технических решений упруго-демпфирующих устройств, используемых для подрессоривания кабин современных отечественных и зарубежных тракторов. На основе анализа конструкций и условий работы виброизоляторов кабин сформулирована система требований к ним.

Ключевые слова: подвеска кабины трактора, виброизолятор, упруго-демпфирующие элементы.

Shekhovtsov V.V.1, Lyashenko M.V.2, Shevchuk V.P.3, Pobedin A.V.4, Sokolov-Dobrev N.S.5, Shekhovtsov K.V.6

1Doctor of Engineering Science, docent; 2Doctor of Engineering Science, professor; 3Candidate of engineering science, professor;4Candidate of engineering science, professor; 5Candidate of engineering science, docent; 6Post-graduate student; Volgograd State Technical University

TECHNICAL SOLUTIONS FOR ELASTIC-DAMPERING DEVICES FOR TRACTOR CAB SUSPENSION

Abstract

The article describes the results of the analysis of technical solutions of elastic and damping devices, that are used in cabin suspensions of todays tractors. On the basis of the constructions analysis and work conditions of tractor cabin vibrations isolators the system of requirements is developed.

Keywords: tractor cabin suspension, vibration isolator, elastic damping elements.

В настоящее время для подрессоривания кабин современных отечественных тракторов наиболее часто используются пружинные виброизоляторы и виброизоляторы из эластомеров. Их конструкции, места размещения, способы соединения с рамой или с корпусом трансмиссии, с полом или стойками кабины у каждой машины разные. Системы подрессоривания кабин современных зарубежных тракторов обычно более сложные, они включают в себя пружинные виброизоляторы, виброизоляторы из эластомеров, пневматические и гидравлические упругие элементы и гасители колебаний, механические и иные стабилизаторы подвески [4, 5, 6, 7, 8, 9].

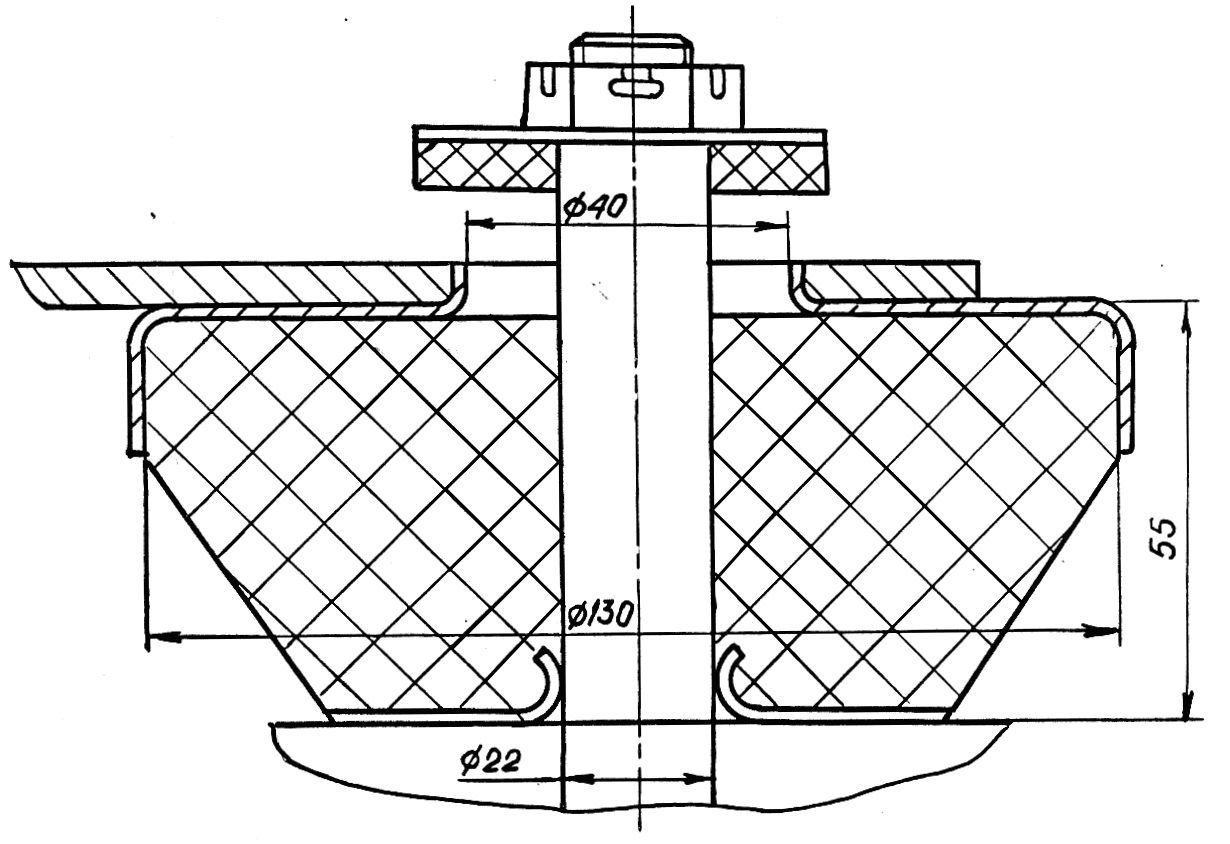

Для подрессоривания кабин гусеничных сельскохозяйственных тракторов семейств ДТ и ВТ производства ВгТЗ используются виброизоляторы из эластомера, конструкция которых показана на рис. 1 [8, 9, 10]. Они удовлетворительно зарекомендовали себя в эксплуатации, хотя совершенствованию их конструкции и упруго-демпфирующих характеристик при создании машин новых поколений не уделялось внимания, материал эластомера и конструкция виброизолятора остаются неизменными на протяжении всего времени производства машин [8, 9]. В идеальном случае для подрессоривания кабины каждой машины должны создаваться виброизоляторы с характеристиками, необходимыми для обеспечения комфортной работы оператора именно этой машины.

Рис. 1. Виброизолятор подвески кабин тракторов семейств ДТ и ВТ производства ВгТЗ

Выполнен анализ запатентованных технических решений виброизоляторов преимущественно для использования в подвеске кабины. Рассмотрены конструкции устройств с металлическими, пневматическими упругими элементами и элементами из эластомеров, с сухим и жидкостным демпфированием [4, 5, 6, 7, 8, 9].

Исходя из условий работы, наиболее подходящими для подвески кабин являются виброизоляторы со следующими свойствами:

- с высокой надежностью и долговечностью;

- не требующие частого технического обслуживания и регулировок в процессе эксплуатации;

- сохраняющие постоянство упругих и демпфирующих свойств в течение всего времени эксплуатации;

- способные эффективно работать в диапазонах низких, средних и высоких частот воздействий;

- с автоматически адаптационно подстраивающейся под характер воздействий упруго-демпфирующей характеристикой;

- способные, кроме осевых, воспринимать боковые нагрузки и эффективно гасить вертикальные, продольно-угловые и поперечно-угловые колебания кабины.

В настоящее время этому списку требований наиболее полно удовлетворяют виброизоляторы, содержащие комбинацию воспринимающих осевые и боковые нагрузки металлических, резиновых, иногда пневматических упругих элементов, при формировании упругой характеристики работающих параллельно или последовательно, и комбинацию демпферов, также параллельно или последовательно работающих при формировании демпфирующей характеристики.

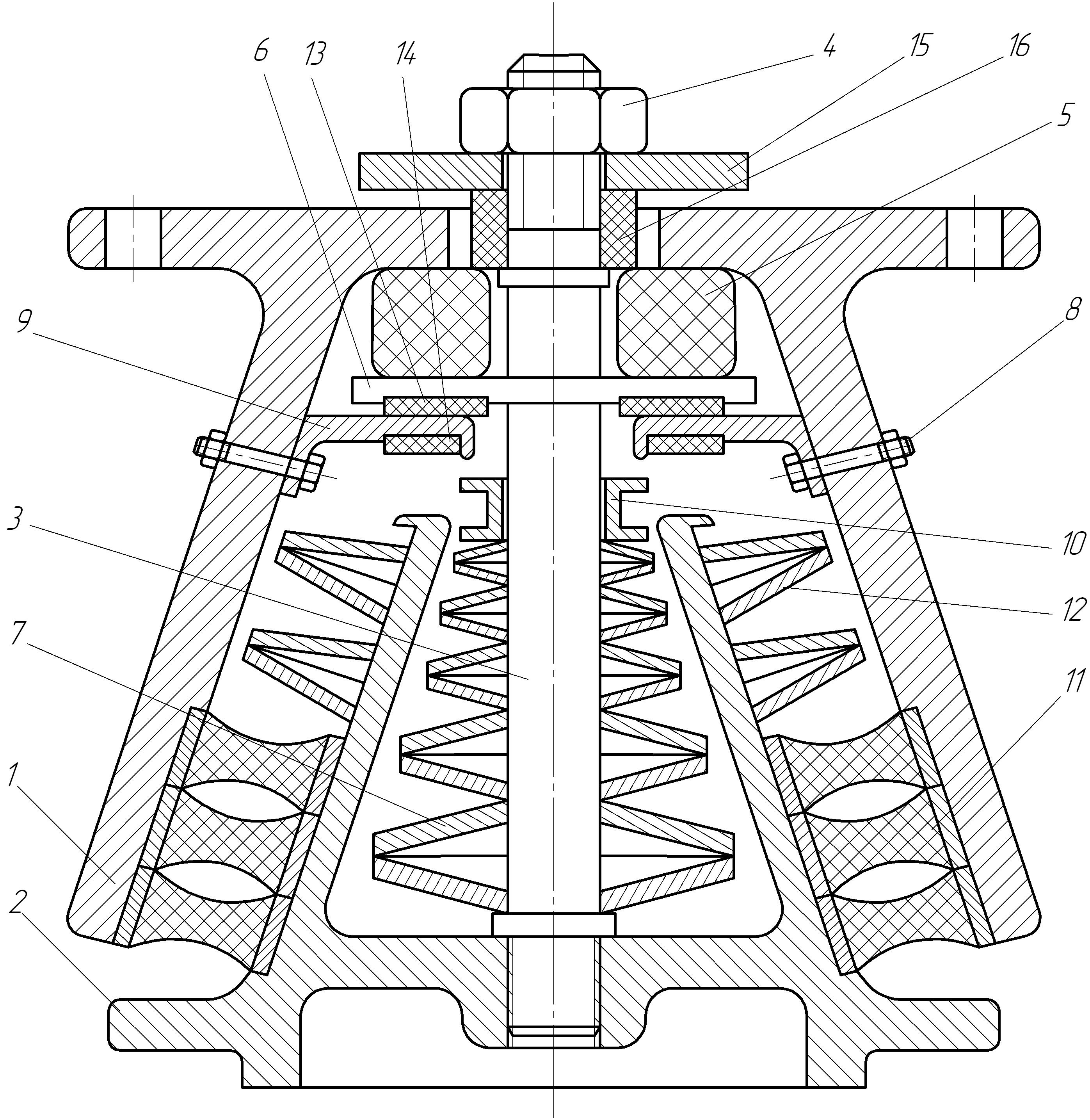

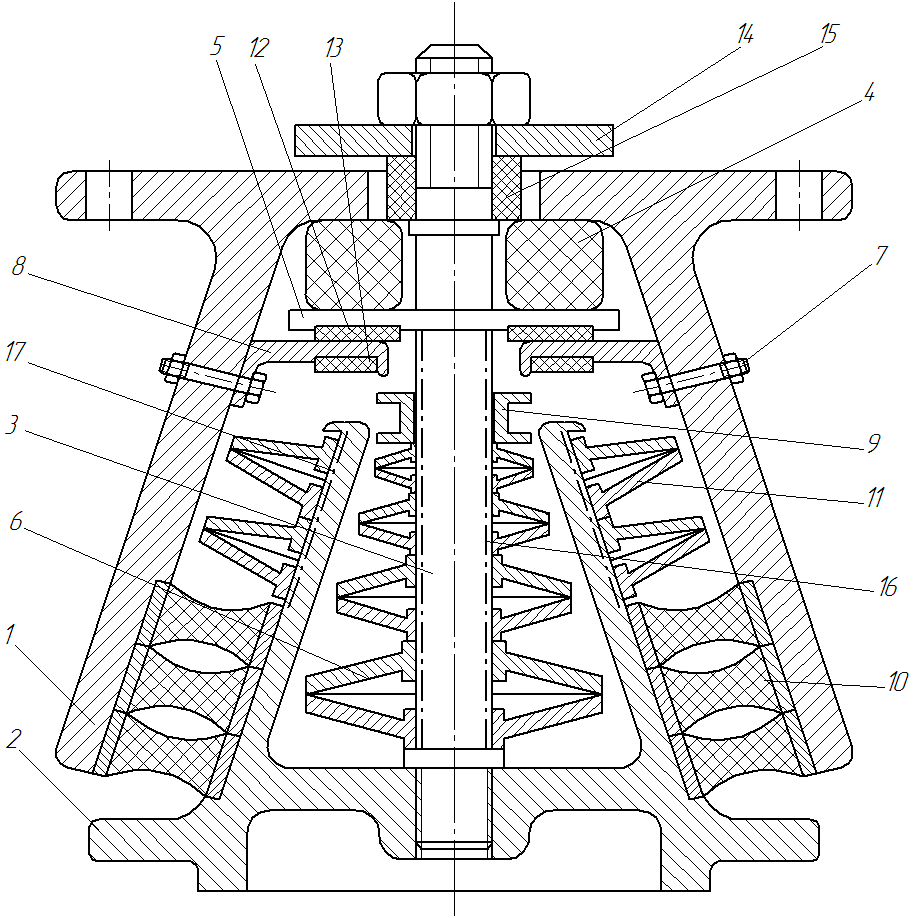

Авторским коллективом предложены и запатентованы новые технические решения виброизоляторов, отвечающие большинству описанных выше требований. Конструкция двух вариантов виброизолятора с комбинированными упруго-демпфирующими элементами представлена на рис. 2 и 3 [1, 2].

|

Рис. 2. Схема виброизолятора |

Рис. 3. Схема виброизолятора с повышенными демпфирующими свойствами |

Представленный на рис. 2 виброизолятор [1] содержит верхнюю 1 и нижнюю 2 опоры, закрепленный в нижней опоре центральный стержень 3 с регулировочным элементом 4. Коаксиально центральному стержню размещен упругий элемент, воспринимающий осевые нагрузки, включающий в себя обладающие нелинейной упругой характеристикой последовательно установленные кольцевой блок 5 из эластомера, размещенный между верхней опорой и кольцевым упором 6 стержня, и конический пакет тарельчатых пружин 7, толщина и диаметр которых увеличиваются от вершины конуса к основанию. С верхней опорой при помощи болтового соединения 8 связано нажимное кольцо 9. Коаксиально центральному стержню установлена нажимная втулка 10, контактирующая с верхней пружиной конического пакета тарельчатых пружин. Упругий элемент, воспринимающий боковые колебательные нагрузки, включает в себя последовательно установленные комплект размещенных наклонно в пазах опор эластомер-металлических блоков 11 и пакет тарельчатых пружин 12. На нижней поверхности кольцевого упора стержня установлено ограничительное кольцо 13 из эластомера, ограничивающее перемещение верхней опоры 1 на ходе отбоя, а на нижней поверхности нажимного кольца – ограничительное кольцо 14 из эластомера, ограничивающее перемещение верхней опоры 1 на ходе сжатия. Между верхней опорой и регулировочным элементом установлена ограничительная шайба 15, под которой коаксиально центральному стержню установлено кольцо из эластомера 16, ограничивающее боковые перемещения верхней опоры.

При действии на верхнюю опору 1 виброизолятора в осевом направлении колебательных нагрузок с высокими и средними частотами и малой амплитудой основную работу по виброизоляции в качестве упругого и демпфирующего элемента с нелинейной упругой характеристикой выполняет кольцевой блок 5 из эластомера.

При действии осевых нагрузок с более высокой амплитудой зазор между нажимным кольцом 9 и нажимной втулкой 10 выбирается, и в работу в качестве упругого и демпфирующего элемента последовательно с кольцевым блоком 5 из эластомера включается конический пакет тарельчатых пружин 7. Вследствие того, что толщина и диаметр пружин переменны и увеличиваются от вершины конуса к основанию, пакет пружин имеет регрессивную нелинейную упругую характеристику; при этом энергия осевых колебательных нагрузок поглощается за счет трения контактирующих оснований тарельчатых пружин и их частей, контактирующих с центральным стержнем.

При передаче на виброизолятор нагрузок от боковых колебаний они воспринимаются комплектом эластомер-металлических блоков 11 и пакетом тарельчатых пружин 12. Боковые нагрузки с невысокой амплитудой воспринимаются комплектом эластомер-металлических блоков 11, обладающим повышенными способностями гашения высокочастотных нагрузок и поглощения их энергии.

При действии боковых нагрузок с более высокой амплитудой выбирается зазор между верхней опорой 1 и пакетом тарельчатых пружин 12, и этот пакет включается в работу в качестве упругого и демпфирующего элемента. Он обладает более жесткой упругой характеристикой, нежели комплект эластомер-металлических блоков 11, и обладает повышенной демпфирующей способностью: энергия колебаний поглощается за счет трения между контактирующими поверхностями пружин с верхней 1 опорой и контактирующих поверхностей установленных навстречу друг другу самих тарельчатых пружин пакета 12.

Таким образом, в зависимости от частоты и амплитуды действующих осевых и боковых колебательных нагрузок автоматически адаптивно изменяются упругие и демпфирующие характеристики виброизолятора и улучшается качество виброизоляции подрессориваемого объекта.

Для виброизоляции объектов с разной массой предусмотрена возможность ручного регулирования величины предварительного нагружения кольцевого блока 5 из эластомера и комплекта эластомер-металлических блоков 11 регулировочным устройством 4, что обеспечивает возможность адаптивной корректировки упругих и демпфирующих характеристик виброизолятора для подрессоривания объектов с разной массой.

Предложена также модернизированная [2] конструкция виброизолятора для повышения его демпфирующих свойств (рис. 3). Демпфирующая способность пружин увеличена за счет увеличения площади контакта трущихся поверхностей: часть каждой пружины 6, контактирующая с поверхностью регулировочного элемента 3, выполнена в виде цилиндрической втулки с внутренним диаметром, равным диаметру регулировочного элемента 3; часть каждой пружины 11, контактирующая с поверхностью нижней опоры 2, выполнена в виде конической втулки с углом конуса, равным углу конуса поверхности этой опоры, а контактирующие с пружинами этих пакетов соответственно поверхность 16 регулировочного элемента 3 и поверхность 17 нижней опоры 2 выполнены из материала с повышенными фрикционными свойствами.

Предложена также глубокая модернизация конструкции штатного (рис. 1) виброизолятора [3]. Элементарные подсчеты показывают [8, 9, 10], что при весе кабины примерно в 8 кН и наличии в подвеске от 4 до 6 виброизоляторов (для разных машин семейств ДТ и ВТ) частота собственных колебаний кабины находится в диапазоне от 11 до 22 Гц. Известно, что для человека-оператора область комфортных частот колебаний находится в районе 1 – 1,5 Гц. Следовательно, необходимо совершенствование конструкции виброизоляторов.

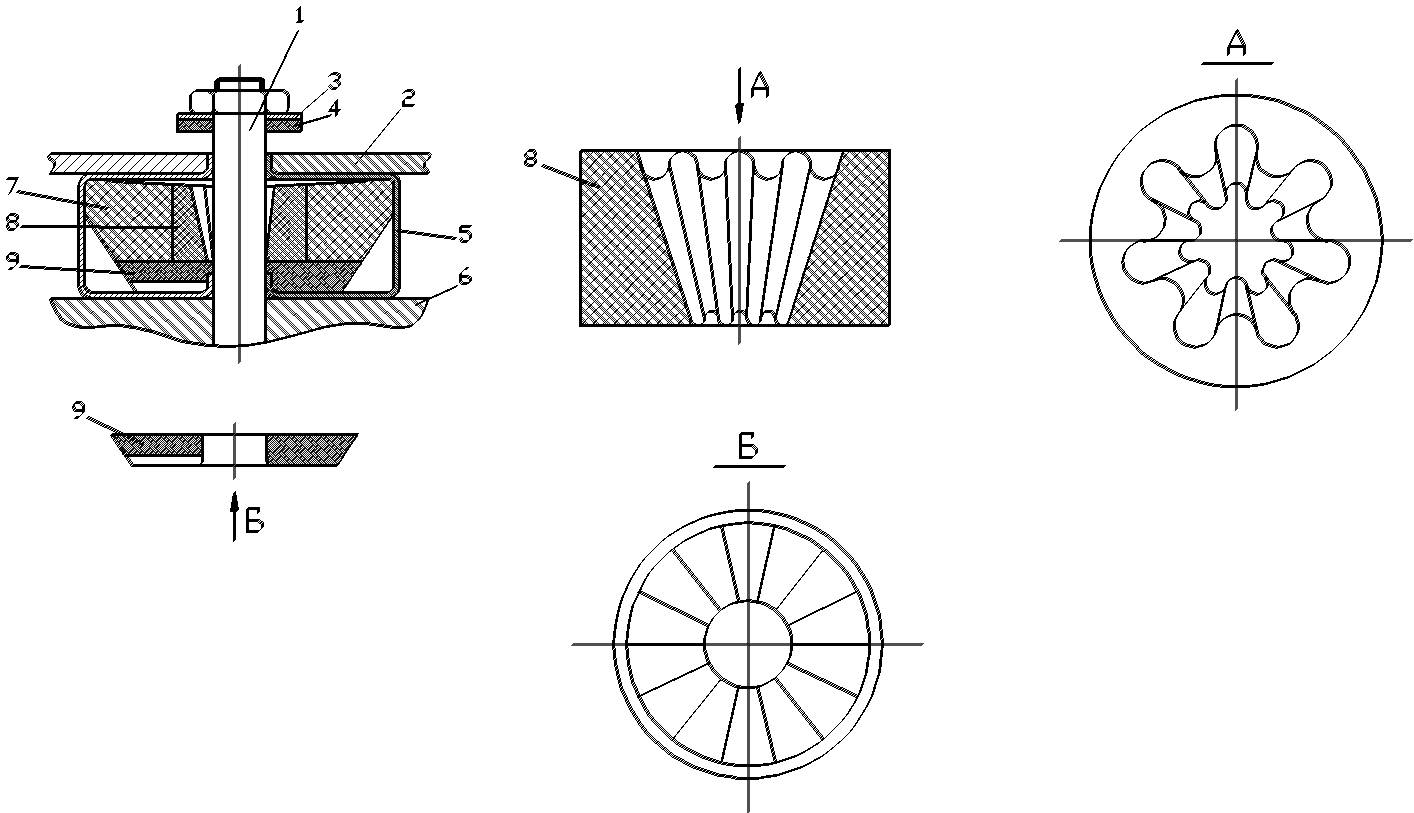

Штатный виброизолятор (рис. 1) включает в себя один монолитный резиновый блок и обладает ограниченными возможностями адаптивно менять свои упругие свойства при действии на него вертикальных и боковых колебательных нагрузок с разными частотами. Для его усовершенствования предложена новая конструкция (рис. 4). Она включает в себя центральный стержень 1, опорную плиту 2 (пол кабины трактора), установленные на центральном стержне 1 ограничительную металлическую шайбу 3 и буферную цилиндрическую прокладку 4 из эластомера, металлический корпус 5 виброизолятора, опорную плиту 6 (раму трактора), и три кольцевых блока 7, 8 и 9 из эластомеров с разными упругими свойствами [3].

Рис. 4. Виброизолятор с блоками из эластомера с разной податливостью

При действии на виброизолятор осевых колебательных нагрузок с высокими и средними частотами и малой амплитудой основную работу в качестве упругого и демпфирующего элемента с нелинейной характеристикой выполняет кольцевой блок 9 из эластомера с более высокой податливостью, а при действии подобных боковых нагрузок – блок 8 также из эластомера с более высокой податливостью. При действии осевых и боковых нагрузок с малой частотой и более высокой амплитудой в работу в качестве упругого и демпфирующего элемента последовательно с кольцевыми блоками 9 и 8 включается кольцевой блок 7 из эластомера с меньшей податливостью.

Наружная поверхность блока 8 имеет цилиндрическую форму, а внутренняя – форму усеченного конуса с волнообразной поверхностью. Боковые колебательные нагрузки с высокими и средними частотами и наименьшей амплитудой (вибрации) воспринимаются сначала этой волнообразной поверхностью, объем деформируемого эластомера при этом невелик, соответственно невелика жесткость блока 8. По мере роста амплитуд боковых нагрузок деформации подвергается все больший объем эластомера блока 8, сминаются полностью выступы его волнообразной поверхности и увеличивается жесткость в боковом направлении.

Кольцевой блок 9 из эластомера выполнен также в форме усеченного конуса. Контактирующее с металлическим корпусом 5 меньшее основание этого конуса имеет подобную волнообразную поверхность. Осевые колебательные нагрузки с высокими и средними частотами и наименьшей амплитудой (вибрации) воспринимаются сначала этой поверхностью; по мере роста их амплитуд деформации подвергается все больший объем эластомера блока, сминаются выступы волнообразной поверхности и увеличивается жесткость в осевом направлении.

Кольцевой блок 7 выполнен из эластомера с меньшей податливостью. Он вступает в работу в качестве элемента с нелинейными упругой и демпфирующей характеристиками последовательно с блоками 8 и 9 при действии на виброизолятор осевых и боковых нагрузок с более высокими амплитудами. При существенных нагрузках часть материала эластомера блока 7 может под действием усилий перемещаться в предназначенный для этой цели свободный объем в корпусе 5.

В настоящее время ведутся работы по изготовлению опытных партий виброизоляторов предложенной и еще нескольких конструкций, после чего на основе стендовых испытаний предполагается подобрать эластомерные материалы каждого их блока с необходимыми упруго-демпфирующими свойствами [9, 10]. Использование в подвеске кабины виброизоляторов с усовершенствованными упруго-демпфирующими характеристиками должно существенно улучшить условия труда оператора.

References

П. м. 93477 РФ, МПК F 61 F 7/12. Виброизолятор / В.В. Шеховцов, А.В. Победин, Вл.П. Шевчук, М.В. Ляшенко, К.В. Шеховцов; ГОУ ВПО "Волгогр. гос. техн. ун-т". – 2010.

П. м. 100159 РФ, МПК F 16 F 3/10. Виброизолятор / В.В. Шеховцов, А.В. Победин, Вл.П. Шевчук, М.В. Ляшенко, К.В. Шеховцов; ГОУ ВПО ВолгГТУ. – 2010

П. м. 124340 РФ, МПК F 16 F 3/093, F 16 F 3/373. Виброизолятор / В.В. Шеховцов, А.В. Победин, Вл.П. Шевчук, О.Д. Косов, М.В. Ляшенко, К.В. Шеховцов; ФГБОУ ВПО ВолгГТУ. – 2013.

Classification and Analysis of the Ways of Cabin Suspension Vibroinsulators` Characteristic Formation / В.В. Шеховцов, А.В. Победин, М.В. Ляшенко, К.В. Шеховцов // XXIX Seminarium Kół Naukowych "Mechaników", Warszawa, 22-23 kwietnia 2010 r.: referaty / Wojskowa Akademia Techniczna. – Warszawa, 2010. – S. 449-452. – Англ.

Шеховцов, К.В. Анализ конструкций виброизоляторов для подвески кабин тракторов / К.В. Шеховцов, А.В. Победин // Городу Камышину – творческую молодёжь (посвящается 15-летию Камышинского технол. ин-та (филиала) ВолгГТУ): матер. III регион. н.-практ. студ. конф., 22-23 апр. 2009 г. / ВолгГТУ, КТИ (филиал) ВолгГТУ. – Камышин, 2009. – Т. 3. – C. 196-198.

Анализ технических решений виброизоляторов / А.В. Победин, О.Д. Косов, В.В. Шеховцов, К.В. Шеховцов // Прогресс транспортных средств и систем – 2009: матер. междунар. н.-пр. конф., Волгоград, 13-15 окт. 2009 г.: в 2 ч. Ч. 1 / ВолгГТУ [и др.]. – Волгоград, 2009. – C. 210-211.

Анализ и классификация технических решений виброизоляторов подвески кабины / В.В. Шеховцов, А.В. Победин, О.Д. Косов, К.В. Шеховцов // Проектирование колёсных машин: матер. всерос. науч.-техн. конф., посвящ. 100-летию начала подгот. 125 инж. по автомобильной специальности в МГТУ им. Н.Э. Баумана (25-26 дек. 2009 г.) / ГОУ ВПО "МГТУ им. Н.Э. Баумана". – М., 2010. – C. 181-184.

Победин, А.В. Анализ схем и конструкций, расчётные исследования упруго-демпфирующих устройств подвески кабины трактора / А.В. Победин, В.В. Шеховцов, К.В. Шеховцов // Инновационные технологии в обучении и производстве: матер. VI всерос. науч.-практ. конф., г. Камышин, 15-16 дек. 2009 г. В 6 т. Т. 1 / ГОУ ВПО ВолгГТУ, КТИ (филиал) ВолгГТУ. – Волгоград, 2010. – C. 127-130.

Шеховцов, К.В. Анализ технических решений, разработка и исследование математической модели подвески кабины трактора / К.В. Шеховцов, А.В. Победин // XIV региональная конференция молодых исследователей Волгоградской области (Волгоград, 10-13 нояб. 2009 г.): тез. докл. / ВолгГТУ [и др.]. – Волгоград, 2010. – C. 94-96.

Победин, А.В. Испытания виброизоляторов на стенде / А.В. Победин, К.В. Шеховцов // Изв. ВолгГТУ. Серия "Наземные транспортные системы". Вып. 4: межвуз. сб. науч. ст. / ВолгГТУ. – Волгоград, 2011. – № 12. – C. 41-43.