INCREASE OF RELIABILITY OF THE TEHNOLOGICHESKIH PIPELINES OF THE GASES WORKING IN HOSTILE ENVIRONMENT

Павлова Г.А.1, Марков А.Г.2

1Доцент, кандидат технических наук; 2генеральный директор, ООО «МЕТАМ»

ПОВЫШЕНИЕ НАДЕЖНОСТИ ТРУБОПРОВОДОВ ТЕХНОЛОГИЧЕСКИХ ГАЗОВ, РАБОТАЮЩИХ В АГРЕССИВНЫХ СРЕДАХ

Аннотация

В статье приведены сведения о дефектах и повреждениях основных элементов длительно эксплуатируемых технологических трубопроводов, приводящие к возникновению аварийных ситуаций и некоторых способах повышения долговечности конструктивных элементов трубопроводов технологических газов металлургических предприятий.

Ключевые слова: трубопроводы технологических газов, дефект, повреждаемость, коррозия, долговечность

Pavlova G.A.1, Markov A.G.2

1Associate professor, Candidate of Technical Sciences; 2Chief Executive Officer (CEO), METAM LLC

INCREASE OF RELIABILITY OF THE TEHNOLOGICHESKIH PIPELINES OF THE GASES WORKING IN HOSTILE ENVIRONMENT

Abstract

Data on defects and damages of basic elements are provided in article is long the operated technological pipelines, bringing to emergence of emergencies and some ways of increase of durability of constructive elements of pipelines of technological gases of the metallurgical enterprises.

Keywords: pipelines of technological gases, defect, damageability, corrosion, durability

Обеспечение надежности и безопасности потенциально опасных объектов в настоящее время является чрезвычайно острым и актуальным вопросом. Для его решения применяются в основном два направления: постоянный мониторинг технического состояния и установление технического состояния конструкций оборудования на основе применения современных методов неразрушающего контроля с оценкой остаточного ресурса и определением срока его последующей безопасной эксплуатации.

Технологические трубопроводы металлургических предприятий относятся к категории опасных, отказ которых ведет, как правило, к значительным материальным, экологическим потерям и зачастую – к человеческим жертвам.

В настоящее время большинство трубопроводов технологических газов металлургических предприятий, к которым относятся трубопроводы больших диаметров (более 1400 мм), эксплуатируются в средах различной степени агрессивности. Одной из основных причин преждевременного выхода из строя металлических конструкций, эксплуатирующихся в агрессивных средах, является коррозия металлов. Кроме того, следует иметь в виду, что большинство объектов металлургического комплекса работают за пределами проектного ресурса. По мере старения основных конструктивных элементов возрастает опасность возникновения аварийной ситуации. Система трубопроводов технологических газов формируется в реальных условиях строительства и эксплуатации и неизбежно претерпевает при этом значительные изменения технического состояния, связанные с накоплением повреждений - вследствие этого происходит снижение ее надежности. Анализ причин аварий, подтверждает, что они происходят, как правило, от неблагоприятного сочетания нескольких факторов. Причины появления и степень влияния их на надежность эксплуатации различна, но повреждения от их сочетания могут создать аварийную ситуацию на объектах со сроками эксплуатации 20-50 лет.

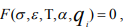

Как известно, надежность трубопроводов технологических газов напрямую связанна с возникновением повреждений, возникающих в процессе эксплуатации. На основании опыта проведения технического диагностирования трубопроводов технологических газов предприятий металлургического профиля основными причинами их повреждаемости являются: наружная и внутренняя коррозия, дефекты, возникающие на стадии сооружения газопроводов, несоответствие материала труб проектным решениям и др. (Рис. 1).

Рис. 1 - Причины возникновения отказов

Борьба с коррозией является одной из актуальных проблем, как за рубежом, так и в нашей стране. Опыт диагностирования трубопроводов для транспортирования технологических газов ОАО «ММК» показал, что скорость коррозии отдельных участков по длине трубопровода превышает среднюю скорость коррозии на 2 порядка. При средней скорости коррозии 0,03 мм/год наблюдались сквозные поражения стенки газопровода толщиной 8‑12 мм за 10-15 лет (скорость коррозии 0,8 мм/год). Усредненные результаты измерения толщины стенок приведены в таблице 1.

Коррозия обследованных газопроводов доменного газа, происходила с внутренней стороны стенок. Доменный газ содержит влагу, значительное количество оксида и диоксида углерода и не содержит кислорода, т.е. коррозия внутренней поверхности протекает по электрохимическому механизму с водородной деполяризацией.

Таблица 1 – Усредненные результаты толщинометрии

|

Наименование трубопроводов технологических газов |

Диаметр трубопро- вода, мм |

Номинальная толщина стенки, мм |

Минимальная измеренная толщина стенки, мм |

Срок службы, лет |

|

Прямого коксового газа |

1520…2420 |

8,0-10 |

5,2-6,3 |

33 |

|

Коксового газа |

1820…2020 |

10 |

0-5,4 |

36 |

|

Обратного коксового газа |

2020…3600 |

10 |

0-5,2 |

47 |

|

Доменного газа |

1620…3250 |

10-12 |

2,1-4,6 |

45 |

|

Смешанного газа |

1720…2880 |

10-12 |

2,2-3,6 |

54 |

При анализе условий эксплуатации трубопроводов технологических газов установлено, что вследствие местного коррозионного поражения нарушается целостность конструкций трубопроводов коксового газа. Коррозии подвержена как внешняя, так и внутренняя сторона конструкций. Наиболее уязвимыми являются верхняя и боковые стороны обечайки конструкции, т.к. в нижней части скапливаются отложения смол и нафталина, препятствующие активному развитию коррозионных процессов. Увеличивает скорость коррозии и агрессивность среды проведение периодической или постоянной пропарки. При этом пары воды взаимодействуют с агрессивными агентами коксового газа и образующиеся кислоты вызывают активный общий и локальный (язвенный) коррозионный износ вплоть до сквозного повреждения, что фиксировалось как при проведении визуального контроля, так и при проведении периодического мониторинга толщины конструкционных элементов.

Сочетание активных коррозионных агентов в смеси доменного и коксового газа вызывает быстрый коррозионный износ внутренних и наружных стенок конструкций смешанного газа.

При проведении технического диагностирования наиболее часто обнаруживаются питтинговая, язвенная коррозия, коррозионное растрескивание под напряжением.

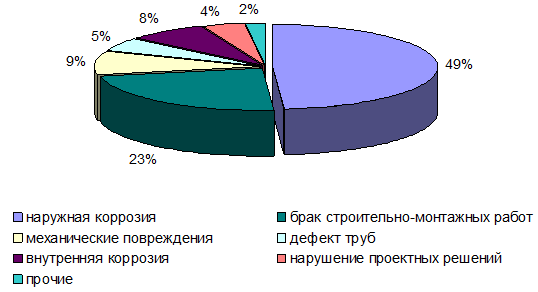

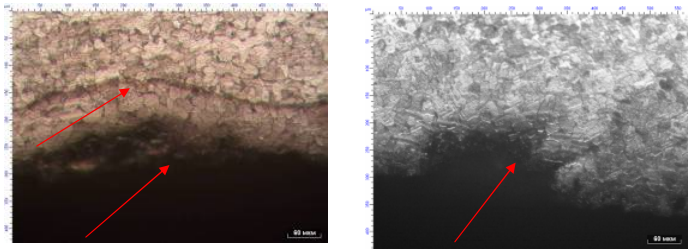

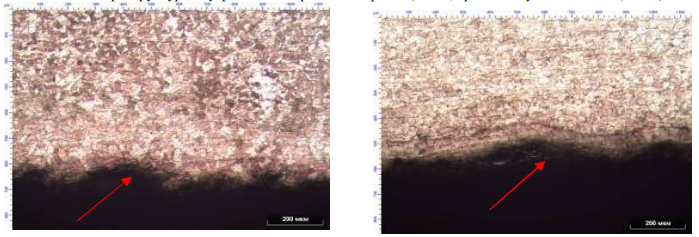

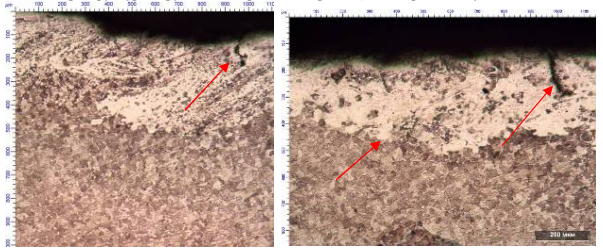

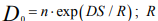

В процессе технического диагностирования для определения степени повреждения были выполнены исследования микроструктуры сталей трубопроводов технологических газов. Исследования проводились методом реплик на основном металле и зонах термического влияния сварных швов. Просмотр шлифов производился с помощью переносного микроскопа типа МПМ‑2У‑КС. Структура металла фиксировалась с помощью цифровой фотокамеры. Фотографии подвергались обработке с помощью программы MICROKON MET 5.7. По результатам исследования было определено, что микроструктура металла трубопроводов технологических газов из стали 20 состоит из феррита, незначительного количества бейнита, сфероидизированного перлита и структурно свободных карбидов, расположенных по и внутри зерен феррита. В средней части образцов обнаружены микротрещины длиной до 1500 мкм. На внутренней и наружной поверхностях образцов при увеличении ´100 и ´200 (Рис. 2, 3) обнаружен поверхностный слой, подверженный коррозионному разрушению металла, толщина слоя достигает 500 мкм. Кроме того на внешней поверхности образцов обнаружены поверхностные трещины, глубиной до 450 мкм (Рис. 4). Также в слое, прилегающем к наружной поверхности, обнаружены поры, размер которых составляет от 20 до 35 мкм.

Все это свидетельствует о изменении структуры металла после длительной эксплуатации.

Сложность и острота проблемы защиты металлов от коррозии возрастают в связи с непрерывным увеличением срока эксплуатации, изменением структуры и свойств металла в процессе длительной эксплуатации, многообразием коррозионных воздействий.

Рис. 2 - Микроструктура внутренней поверхности образца (Ст 20, срок эксплуатации 26 лет, ´100)

Рис. 3 - Микроструктура наружной поверхности образца (Ст 20, срок эксплуатации 26 лет, ´200)

Рис. 4 - Микроструктура внешней поверхности образца (Ст 20, срок эксплуатации 26 лет, ´100)

Причинами аварийного разрушения конструкций из-за коррозионных повреждений много: неправильный подбор противокоррозионной защиты; некачественное производство работ по защите конструкций; нарушение технологических режимов производства, несоблюдение сроков выполнения противокоррозионной защиты, приведенных в нормативной документации.

Недостаточное внимание к вопросам защиты от коррозии приводит к увеличению вероятности повреждения металла трубопроводов технологических газов, при этом надежность и долговечность зависят от скорости протекания процессов разрушения под воздействием агрессивных сред. Поэтому должны быть разработаны научно обоснованные рекомендации для всех стадий жизни конструкций. Технические мероприятия, обеспечивающие заданную долговечность металлических конструкций в агрессивных средах должны проводиться в первую очередь на стадии проектирования и изготовления. При этом следует учитывать, что надежность и долговечность трубопроводов технологических газов зависит от ряда факторов: коррозионной стойкости конструкционного материала, сроков службы применяемых защитных покрытий, учета характера внутренней и наружной среды и т.п. В процессе эксплуатации ресурс трубопроводов технологических газов может быть увеличен с помощью своевременного возобновления противокоррозионных защитных покрытий.

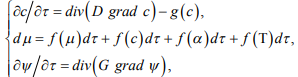

Основным фактором, влияющим на неравномерность скоростей коррозии, является уровень напряжений в металле. Поэтому изучение влияния напряженно-деформированного состояния на степень местной коррозии, учет этого фактора при определении ресурса в ходе эксплуатации имеют большое значение. Под действием нагрузки в листовых конструкциях обечайки трубопроводов технологических газов происходят процессы деформирования и разрушения. Агрессивная среда, проникая в металл через нарушения покрытий, концентраторы напряжений (дефекты сварки, трещины и т.п.), приводит к изменению структуры металла, изменению его механических свойств, что приводит к развитию процессов деформирования и разрушения. В свою очередь, эти процессы оказывают влияние на кинетику проникновения агрессивной среды вглубь металла. Эта физическая модель явлений, происходящих в конструкциях трубопроводов технологических газов, позволяет использовать для построения моделей сопротивления конструкций воздействию агрессивных сред теорию структурных параметров, согласно которой любой процесс может быть описан уравнением состояния, в котором характеристики процесса определяются как функции параметров внешних воздействий и структурных параметров [1]. Для структурных параметров составляются кинетические уравнения, из которых в зависимости от вида и величины нагружения, температурных, физико-химических, либо других воздействий можно определить характеристики процесса. Описанный подход представлен в [1, 2]. Для описания процесса деформирования и разрушения материала конструктивных элементов трубопроводов технологических газов используется система параметров, включающая напряжение  , деформацию

, деформацию  , температуру Т, степень поврежденности

, температуру Т, степень поврежденности  , время

, время  , параметры, учитывающие особенности воздействия определенной коррозионной среды

, параметры, учитывающие особенности воздействия определенной коррозионной среды  . Феноменологическое уравнение, описывающее состояние системы, может быть записано в виде:

. Феноменологическое уравнение, описывающее состояние системы, может быть записано в виде:

|

|

(1) |

Для построения кинетических уравнений, описывающих изменения параметров  применяют следующую систему:

применяют следующую систему:

|

|

(2) |

где с - параметр, характеризующий распределение влияния агрессивной среды по объему конструкции;  - параметр химического взаимодействия;

- параметр химического взаимодействия;  - параметр сплошности, характеризующий уровень коррозионного поражения конструктивного элемента.

- параметр сплошности, характеризующий уровень коррозионного поражения конструктивного элемента.

Уравнения, описывающие вышеприведенные параметры, могут быть представлены в следующем виде:

|

(3) |

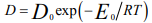

где D - коэффициент диффузии; g(с) - функция, учитывающая связывание агрессивной среды в процессе химических превращений; G - коэффициент, характеризующий коррозионное сопротивление материала.

|

(4) |

где  - энтропийный фактор, зависящий от частоты «тепловых ударов» молекул среды

- энтропийный фактор, зависящий от частоты «тепловых ударов» молекул среды  ,

,  - газовая постоянная; DS - энтропия активации;

- газовая постоянная; DS - энтропия активации;  - энергия активации диффузии.

- энергия активации диффузии.

Добавляя к приведенным выше соотношениям уравнения устойчивости, прочности, неразрывности, учитывая граничные и начальные условия, соответствующие каждой группе уравнений, получим полную систему, описывающую кинетику изменения состояния конструкции под воздействием как агрессивной среды, так и других внешних воздействий.

References

Овчинников И.И., Овчинников И.Г. Механика конструкций с повреждениями: нелинейные модели и методы определения долговечности конструкций, работающих в агрессивных средах // Вестник центрального регионального отделения РААСН. - Тамбов-Воронеж, 2012.- С. 120-127.

Овчинников И.Г. Тонкостенные конструкции в условиях коррозионного износа // Расчет и оптимизация. - Днепропетровск: Изд-во ДГУ, 1995.-192 с.

Д.А. Франк-Каменецкий. Диффузия и теплопередача в химической кинетике. - М.: Интеллект, 2008 (4-е изд.).