AUTOMATED CONTROL OF EXTRUSION EQUIPMENTS

Гридин С.М.

Студент, кафедра внутризаводского электрооборудования и автоматики, ФГБОУ ВПО «Кубанский государственный технологический университет», Армавирский механико-технологический институт

АВТОМАТИЗИРОВАННОЕ УПРАВЛЕНИЕ ЭКСТРУЗИОННОЙ УСТАНОВКОЙ

Аннотация

В статье рассмотрено - внедрение системы автоматизированного управления экструдером для улучшения качества выпускаемой продукции, упрощения процессов управления экструдером, привлечение предпринимателей, обеспечение на этой основе экономического развития предприятия.

Ключевые слова: автоматизация, экструдер, промышленность.

Gridin S.M.

Student, Department of intra-plant electrical equipment and automation, Federal state educational institution of the Kuban state technological University», Armavir mechanical-technological Institute

AUTOMATED CONTROL OF EXTRUSION EQUIPMENTS

Abstract

In the article discussed - implementation of automated control system extruder for improvement of products quality, ease of management extruder, attracting entrepreneurs, on the economic development of the enterprise.

Keywords: automation, extruder, industry.

В экструзионной промышленности все явственнее наблюдается тенденция к объединению различных контролирующих устройств под управлением одного общего устройства, осуществляющего полный контроль и управление всеми механизмами экструзионной линии. Следует отметить, что может быть реализовано множество ступеней контроля экструдера, находящихся в иерархической зависимости. Наиболее распространены устройства, объединяющие контроль температурного режима в различных зонах. Чаще всего в задачу таких систем входит поддержание заданных параметров расплава путём управлением нагревом первых двух или трёх зон, которые наиболее близки к зоне, где происходит плавление полимера. Изменение температуры в таких зонах осуществляется автоматически каскадной системой контроля. Однако таким образом можно осуществлять регулировку с довольно низкой скоростью, поскольку отклик зон рабочего объема на изменении температурных параметров происходит очень медленно. Также часто встречаются системы контроля давления, действие которых основано на плавном изменении скорости вращения шнека, чтобы поддержать постоянное давление расплава полимера.

Новейшие типы экструдеров часто оборудованы микропроцессорной системой, позволяющей осуществлять одновременный контроль и управление температурой и давлением расплава, а также толщиной и шириной экструдата и другими параметрами экструзии. Некоторые системы контроля могут быть объединены в систему общего управления производством. Например, они позволяют, кроме контроля экструдера, осуществлять также контроль систем, подготавливающих материал для загрузки в экструдер, параллельным экструдером при соэкструзии, приводом и температурой зубчатого насоса, системой контроля прочности и обрезания краев экструдата и многими другими параметрами.

При анализе литературы /1,4,6/ становится понятно, что истинно полный контроль экструзионным процессом на практике не достигается. Для того чтобы системы можно было назвать системой истинно полного контроля, она должна осуществлять контроль следующим образом: контролируемый процесс должен рассматриваться как система из многих переменных, взаимосвязь которых полностью известна и учитывается в системе контроля. Однако большинство микропроцессорных систем контроля, управляющих параметрами расплава полимера экструдата, более напоминают набор несвязанных обратных связей, каждая из которых регулирует только один параметр. Таким образом, подобное устройство является простым объединением нескольких регуляторов в одном корпусе без изменения их сути. Такие регуляторы могут обеспечить меньшую цену, но не обеспечивают улучшения адекватности контролируемой схемы.

Наиболее важными параметрами процесса экструзии являются давление и температура. Они наиболее точно показывают, насколько правильно функционирует экструдер. Именно датчики давления и температуры первыми откликаются на изменения в ходе процесса.

Контроль давления расплава важен по двум основным причинам: контроль и наблюдение за технологическим процессом, а также с точки зрения техники безопасности. Давление в экструзионной головке определяет характеристики экструдата. Именно это давление необходимо для преодоления сопротивления, создаваемого потоку фильерой. Если входное давление непостоянно во времени, то также непостоянными окажутся геометрические размеры экструдата. Таким образом, следя за изменением давления, мы можем точно установить, является ли экструзионный процесс стабильным или нет.

Необходимость контроля давления также диктуется соображениями безопасности на производстве в целях предотвращения несчастных случаев от взрыва при возникновении избыточного давления. При развитии избыточного давления возможны разрыв цилиндра экструдера или головки. Оба явления очень опасны и ни в коем случае не следует допускать их возникновения. На всех экструдерах должны быть установлены устройства защиты от избыточного давления, такие как разрушающийся диск или срезной штифт на хомуте, удерживающем головку. Но даже при наличии подобных устройств экструдер следует оборудовать хотя бы одним датчиком давления, что позволит с большей вероятностью избежать критической ситуации, особенно в случае неисправности устройств защиты от избыточного давления. Давление может подниматься очень быстро, без каких-либо симптомов и вызвать катастрофические последствия.

Удачным решением является использование автоматического выключателя экструдера при достижении критического уровня давления. При измерении давления необходимо знать его средний уровень, но также важно, а в некоторых случаях и необходимо, фиксировать колебания давления во времени, поскольку обычно изменение размеров экструдата четко коррелирует с изменением давления. Обычно перепады давления имеют период менее секунды, поэтому следует использовать достаточно быстродействующие датчики.Давление в экструзионной установке считают около 390-400 бар.

В данной экструзионной установке мы используем датчик избыточного давления DMK331PBDSensors, его избыточное давление является 0…400 бар, максимальная температура является около 150 0С, что соответствует нашему проекту.

Контроль температуры проводится в различных частях экструдера: по всей длине цилиндра, в расплаве полимера. Выбор метода измерения температуры зависит от положения и целей измерения. Для контроля температуры применяются датчики температуры- термопары, обычно используются TXA, либо TПL. В зонах поддерживалась температура примерно 145-150 0С. Они подключены к устройствам автоматического регулирования температуры, в данном случае к ПЛК Delta.

Давление и температура – наиболее важные параметры экструзионного процесса, однако нельзя игнорировать измерения некоторых других параметров:

1. Частоты вращения шнека;

2. Толщины экструдата;

3. Качества поверхности экструдата.

Для измерения частоты вращения шнека предлагается использовать датчик Холла. На шкив двигателя крепим постоянный магнит, напротив магнита помещаем датчик Холла, выход датчика Холла подключаем к входу ПЛК Delta. Возникающий сигнал в датчике при попадании его в магнитное поле постоянного магнита считаем и записываем переменные в регистры контроллера. Затем из записанного фрагмента выбираем промежуток в одну секунду и подсчитываем количество импульсов, после чего умножаем на 60 и получаем количество оборотов двигателя в минуту. Все подсчеты мы проделываем с помощью программы в контроллере. Применяется промышленный датчик Холла серии A5S.

Сигнал датчика можно подсчитать с помощью программы на контроллере, за счет полного оборота шкива двигателя можно посчитать угловую скорость и вывести график на панель HMISamkoon.

Для измерения толщины экструдата используется оптический датчик LS-5.

Для измерения толщины экструдата у датчика имеется следующая особенность: перед фотоприемником 10 мм есть мертвая зона, на которой он не измеряет. Датчик измеряет на 20 мм. То есть, регулируется токовый сигнал 4-20 мА, в зависимости от положения проводника с экструдатом. Этот сигнал проходит через контроллер, т.е. образуется переменная, которая отображается на панели HMI. Чем меньше мм, тем медленнее работает привод подач, тем больше наносится экструдат на проводник. В обратном случае наоборот.

Для оптического датчика используется специальная программа, позволяющая иллюстрировать график толщины провода.

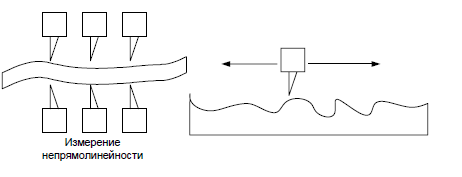

Для измерения необходимого качества поверхности экструдата потребуется приобрести несколько оптических датчиков LS-5. И расположить их последовательно сверху и снизу (рис. 1).

Рис.1 – Качество поверхности экструдата

Для измерения длины провода используется инкрементальныйэнкодер. За количество импульсов можно посчитать метраж провода. Сначала считается сколько по расстоянию будет полный оборот энкодера, то есть, чему будет равен 1 импульс. Затем все подсчитывается и эти переменные заносятся в ПЛК Delta, затем выводятся на экран HMISamkoon. В нашем случае используется энкодерES3-01CN6941.

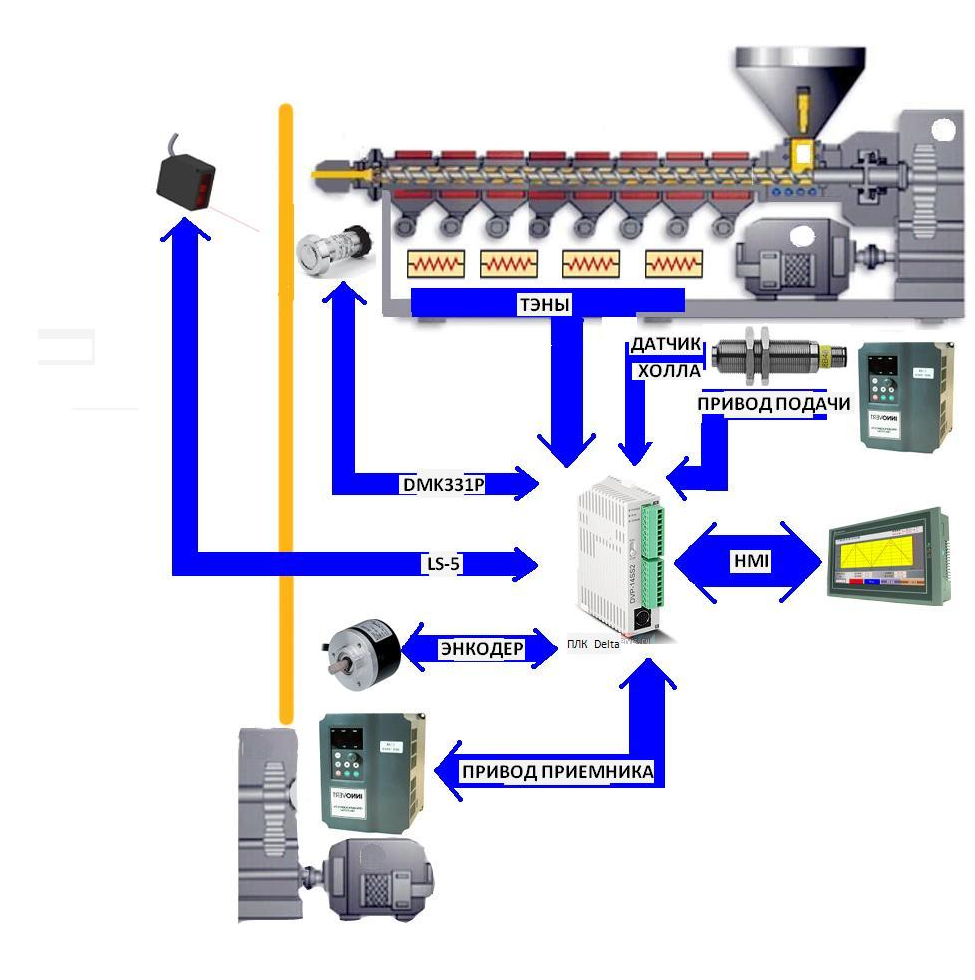

Автоматизация экструдера заключается в следующем: в автоматическом регулировании физических величин, таких как давление, температура, частота вращения шнека. Требуется удобная индикация этих величин, и удобное изменение параметров на панели HMISamkoon. Структурная схема изображена на рис. 2.

Рис.2 – Структурная схема управления экструдером

Наряду с регулированием температуры (нагрев / охлаждение) отдельных зон и индикацией температуры расплава со всеми функциями контроля (блокировка запуска, управление шнеками, поле допусков, превышение температуры (например, отключение охлаждения) осуществляется контроль соответствующих токов нагрева. Также измеряется и контролируется давление расплава. Предусмотрена автоматическая калибровка датчика давления расплава DMK. Средства измерения других показателей периферийного оборудования могут соединяться с системой посредством имеющихся подключений. Таким образом, на экструдере можно оценить или настроить все «классические» сигналы.

В представленном здесь решении вся автоматизация осуществляется посредством компактного цветного дисплея и ПЛК монтируемых на DIN-рейке. Распределяя системы входов / выходов цифровых и аналоговых сигналов технологического процесса и оборудования. Программное обеспечение системы управления машиной, хода процесса и средств регулирования уже готово к эксплуатации и нуждается лишь в простой конфигурации на дисплее в соответствии с фактической ситуацией (количество зон, приводов и т.д.). В нашем случае мы используем программу SamDraw 3.0 для программирования панели HMISamkoon. После этого на экране будут отображаться только необходимые рабочие параметры. То есть мы программируем в SamDrawколичество физических переменных, которые будут задаваться при управлении экструдером. Следовательно эту панель мы связываем с ПЛК Delta, то есть с теми переменными, которые записаны в регистры данного ПЛК и меняем каждый раз конфигурацию физических величин, которые нам необходимы. Затем ПЛК собирает данные с датчиков, которые дают ему очередной алгоритм поведения, и, следовательно появляется величина на панели HMI. Затем ПЛК управляет преобразователями частоты привода подачи и привода приемника.

На экструзионой установке используются два преобразователя частоты 1-фазный и 3-фазный. На основном приводе подачи установлен 3-фазный преобразователь частоты, на приводе приемника установлен 1-фазный преобразователь частоты.

Преобразователь частоты привода подач служит для регулирования и поддержания давления в экструдере. Частотник установленный на приводе приемника служит для регулирования толшины экструдата, там используется отрицательная обратная связь.

Стоимость элементов, используемых при изготовлении, составляет 66866 руб.

Полученные в работе результаты использованы для модернизации экструзионной установки на предприятии ИП Лерман М.С., г. Армавир.

References

Вент Д.П., Магергут В.З. «Исследование и разработка адаптивных алгоритмов управления экструдером на базе микроЭВМ». Новомосковск, 1989. 40 с.

Николайчук Н.О. «Современная автоматизация»- М.: СОЛОН-Пресс, 2003. 256 с.

Раувендааль «Основы экструзии» - Профессия, 2006 г, 280 с.

Стрепихеев А.А., Деревицкая В.А. «Основы химии высокомолекулярных соединений» - М.: Химия, 1976. 440 с.

Тагер А.А. «Физикохимия полимеров» - М.: Химия, 1978. 544 с.

Шелепов В.М., Гуменчук Л.М., Мусин Н.М. «Автоматизация контроля давления расплава при переработке полимерных композиций методом экструзии» // Пластические массы. № 4,1993. С. 58-59.