FEATURES OF INDUSTRIAL SAFETY EXAMINATION OF AIR COLLECTORS WITH CORROSION WEAR

ОСОБЕННОСТИ ПРОВЕДЕНИЯ ЭКСПЕРТИЗЫ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ВОЗДУХОСБОРНИКОВ С КОРРОЗИОННЫМ ИЗНОСОМ

Научная статья

Иванова Н.С.1, Панюшкина М.С.2*, Патрин С.А.3

1, 2 OOO «Автоматика-сервис», г. Москва, РФ;

3 OOO ЭДЦ «ЛайнсЭксперт», г. Дзержинск, Нижегородская область, РФ

* Корреспондирующий автор (marina_patrina[at]mail.ru)

АннотацияВ статье рассмотрены результаты технического диагностирования воздухосборника с использованием неразрушающих методов контроля оборудования: ультразвуковая толщинометрия, ультразвуковая дефектоскопия сварных швов и околошовной зоны, цветная дефектоскопия, а также акустико-эмиссионный контроль воздухосборника с наружными коррозионными дефектами. Раскрыто влияние дефектов, возникающих на поверхности воздухосборников из-за коррозионного износа на дальнейшую эксплуатацию рассматриваемого оборудования.

Ключевые слова: техническое диагностирование, экспертиза промышленной безопасности, акустико-эмиссионный контроль, коррозионный износ, неразрушающие методы контроля.

FEATURES OF INDUSTRIAL SAFETY EXAMINATION OF AIR COLLECTORS WITH CORROSION WEAR

Research article

Ivanova N.S.1, Panyushkina M.S.2*, Patrin S.A.3

1, 2Avtomatika-Service LLC, Moscow, Russian Federation;

3LinesExpert LLC EDC, Dzerzhinsk, Nizhny Novgorod Region, Russian Federation

* Corresponding author (marina_patrina[at]mail.ru)

AbstractThe paper discusses the results of technical diagnosis of the air collector with the help of non-destructive equipment control methods: ultrasonic thickness gauging, ultrasonic flaw detection of welds and the weld zones, color flaw detection, as well as acoustic emission monitoring of the air collector with external corrosion defects. The influence of defects arising on the surface of air collectors due to corrosion wear on the further operation of the equipment in question is disclosed in this article.

Keywords: technical diagnostics, industrial safety examination, acoustic emission control, corrosion wear, non-destructive testing methods.

ВведениеВоздухосборник (часто используется название «ресивер») – широко распространенный в промышленности емкостной аппарат, используемый для хранения сжатого воздуха и создания его запаса на случай использования среды для технологических нужд, питания приборов КИП и др. Воздухосборники, как правило, представляют из себя сварные сосуды с цилиндрическими обечайками и приварными эллиптическими днищами.

Для заполнения воздухосборника используется компрессорное оборудование, в некоторых случаях давление набирается другим способом. Для транспортировки среды используется система штуцеров и трубопроводов.

Важным условием обеспечения безаварийной работы опасных технических устройств [1] (а воздухосборники, безусловно, к таковым относятся, так как работают под избыточным давлением более 0.07 МПа) является своевременное определение его технического состояния путем проведения технического диагностирования.

Одними из наиболее распространенных факторов выхода из строя оборудования является коррозионный износ и эрозионный износ. Его причины могут быть самыми различными. В данной статье будет раскрыто влияние дефектов, возникающих на поверхности воздухосборников из-за коррозионного износа.

Методы и принципы исследования

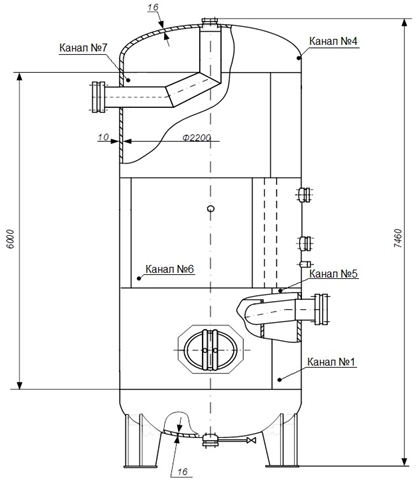

Обществу с ограниченной ответственностью, экспертно-диагностическому центру «ЛайнсЭксперт» г. Дзержинск, по договору о проведении экспертизы промышленной безопасности технического устройства (ТУ), был предъявлен вертикальный воздушный ресивер V = 25 куб.м., расположенный на открытой площадке на одном из заводов г. Дзержинска. Воздухосборник изготовлен в 1969 году заводом «Химмаш», г. Старая Русса, Новгородская область. Разрешенные параметры эксплуатации: давление не более 0.8 МПа (8.0 кгс/см2); температура от плюс 5ºС до плюс 25ºС [4]. Корпус воздухосборника изготовлен методом автоматической сварки из стали ВСт3сп ГОСТ 380-60, приварка люков и штуцеров производились ручной электродуговой сваркой [3]. Диаметр аппарата – 2200 мм, габаритная высота – 7600 мм, высота цилиндрической части обечайки – 6000 мм. Толщина стенок обечайки – 10 мм, днищ – 16 мм (см. рисунок 1). Воздухосборник работает на осушенном воздухе, с точкой росы минус 20°С.

Внутренняя сторона металла коррозии практически не подвержена. А при использовании для компримирования воздуха поршневых компрессоров – внутренняя поверхность ресиверов может быть покрыта тонким слоем масла, который из паровой фазы конденсируется на стенках воздухосборника. Что дополнительно многократно снижает скорость коррозии.

Рис. 1 – Исполнительная схема воздухосборника с указанием мест расстановки ПАЭ

В объём технического диагностирования вошли следующие работы [11]: наружный осмотр; внутренний осмотр; визуальный и измерительный контроль; неразрушающий контроль (ультразвуковая толщинометрия, ультразвуковая дефектоскопия сварных швов и околошовной зоны, цветная дефектоскопия); исследование металла (замер твёрдости сварных швов и околошовной зоны); испытание на прочность.

При проведении технического освидетельствования рассматриваемого сосуда, по решению эксперта, теплоизоляцию, которой был покрыт воздухосборник, было решено снять для более детального исследования состояния поверхности аппарата и сварных соединений.

При наружном осмотре была обнаружено, что вся наружная поверхность воздухосборника покрыта коррозионными раковинами округлой формы с ровными, скругленными краями, глубиной от 1 до 2 мм, длиной от 2 до 5 мм (см. рисунок 2). Данные дефекты поверхности ресивера явились следствием воздействия того, что атмосферная влага проникала через неплотности кожуха теплоизоляции, аккумулировалась в толще теплоизоляционного материала и на поверхности металла [2].

Рис. 2 – Фото обнаруженных дефектов на воздухосборнике

Площадь коррозионных поражений основного металла обечайки корпуса, в %, согласно ГОСТ 9.311-87 [3], определяется по формуле (1):

где: i – А, Б, В…К – виды коррозионных поражений;

n = 84 – количество К видов коррозионных очагов поражения на оценочной площади;

![]() – площадь К вида коррозионного очага поражения;

– площадь К вида коррозионного очага поражения;

![]() – площадь оцениваемой поверхности.

– площадь оцениваемой поверхности.

В результате расчёта получаем:

![]()

Согласно табл. 2, ГОСТ 9.311-87, оценка площади коррозионных поражений составляет 3 балла.

Антикоррозионное (лакокрасочное) покрытие нарушено. Других внутренних и наружных дефектов не обнаружено.

По результатам ультразвуковой толщинометрии стенок [6], утончения составили: не более 0,5 мм для обечайки и 1,5 мм для днищ аппарата.

По результатам выборочного контроля сварных соединений методом цветной дефектоскопии и ультразвуковым методом дефектов не обнаружено [5], [7].

При проведении твердометрии основного металла, околошовной зоны и сварного шва было определено, что твердость основного металла и сварных соединений находится в допустимых пределах [10], что указывает на отсутствие изменений механических свойств металла воздухосборника.

После получения положительных результатов предыдущих исследований, по правилам проведения технического диагностирования, необходимо выполнить испытание на прочность и плотность.

Ввиду наличия множественных дефектов у воздухосборника, обнаруженных по результатам визуально-измерительного контроля, было решено провести гидравлическое испытание в сопровождении акустико-эмиссионного (АЭ) контроля. Данный вид контроля позволяет выявить активные (развивающиеся) дефекты, в случае их обнаружения принимаются меры по локации дефекта.

Расстановка преобразователей акустической эмиссии (ПАЭ) – канал №1, канал №4, канал №5, канал №6, канал №7, показана выше (см. рисунок 1).

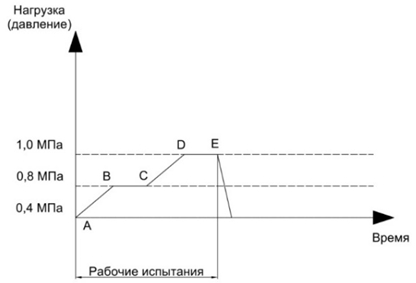

Нагружение объекта контроля производилось ручным насосом, испытательной средой являлась техническая вода, что отражено на графике нагружения (см. рисунок 3). На участках B-C и D-E подъем давления останавливался на 10 мин.

Рис. 3 – График нагружения воздухосборника при проведении гидравлического испытания в сопровождении АЭК

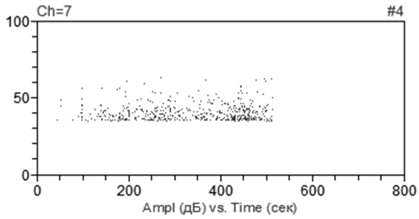

Ниже приведены результаты АЭК (см. рисунок 4). Наиболее показательным участком является промежуток С-D-Е, так как во время него превышается рабочее давление аппарата и достигает испытательного давления. Наиболее активным, по результатам испытания, стал канал №7.

Рис. 4 – Результат испытания воздухосборника на промежутке C-D-Е с канала №7

Анализируя график можно сделать вывод, что дефекты, обнаруженные на аппарате, относятся к источнику 1 класса, согласно ПБ 03-593-03 (пассивные источники акустической эмиссии [8]), и не оказывают существенного влияния на прочность сосудов, работающих под давлением, и могут быть допущены к дальнейшей эксплуатации без ремонта [9].

Заключение

Аппараты подобного типа встречаются регулярно. В случае невозможности проведения гидравлического испытания, применяется пневматическое нагружение в сопровождении АЭК. Если проанализировать результаты контроля воздухосборников с аналогичными рабочими параметрами, то они практически не отличаются от выше приведенных, так как на графиках с результатами АЭК не обнаружены активные источники АЭ. Варьируется только лишь фоновый шум, либо шум от нагружающего оборудования.

В результате анализа полученных результатов можно сделать вывод, что поверхностные дефекты в виде раковин с округлыми краями глубиной до 2мм включительно и эквивалентным размером до 5мм включительно, с площадью коррозионных поражений 12% (3 балла) не оказывают существенного влияния на прочность сосудов, работающих под давлением, и могут быть допущены к дальнейшей эксплуатации без ремонта.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Федеральный закон от 21.07.1997 N 116-ФЗ (ред. от 29.07.2018) «О промышленной безопасности опасных производственных объектов» [Электронный ресурс]: https://bit.ly/3dEyToR (дата обращения: 20.04.2020).

- ГОСТ 9.311-87. Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Метод оценки коррозионныхпоражений[Электронный ресурс]: https://ohranatruda.ru/ot_biblio/norma/218071/ (дата обращения: 20.04.2020).

- ГОСТ 380-60. Сталь углеродистая обыкновенного качества. Марки и общие технические требования. (Утратил силу в РФ) [Электронныйресурс]: https://internet-law.ru/gosts/gost/59283/(дата обращения: 20.04.2020).

- ГОСТ Р 52630-2012. Сосуды и аппараты стальные сварные. Общие техническиеусловия[Электронный ресурс]: https://ohranatruda.ru/ot_biblio/standart/200464/ (дата обращения: 20.04.2020).

- ГОСТ Р 55724-2013. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые [Электронныйресурс]: https://internet-law.ru/gosts/gost/56025/ (дата обращения: 20.04.2020).

- ГОСТ Р 55614-2013. Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования [Электронныйресурс]: https://internet-law.ru/gosts/gost/55425/ (дата обращения: 20.04.2020).

- ДиОР-05. Методика диагностирования технического состояния и определения остаточного ресурса технологического оборудования нефтеперерабатывающих, нефтехимических и химических производств [Электронный ресурс]: https://ohranatruda.ru/ot_biblio/norma/243146/ (дата обращения:20.04.2020).

- ПБ 03-593-03. Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов [Электронный ресурс]: https://gostinform.ru/normativnye-dokumenty-po-gortexnadzoru/pb-03-593-03-obj47197.html (дата обращения: 20.04.2020).

- СО 153.34.17.439-2003. Инструкция по продлению срока службы сосудов, работающих под давлением [Электронный ресурс]: https://izmerenie.pro/1k-%283%29.pdf (дата обращения: 20.04.2020).

- СТО 00220256-005-2005. Швы стыковых, угловых и тавровых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвуковогоконтроля[Электронный ресурс]: https://gostinform.ru/proizvodstvenno-otraslevye-standarty/sto-00220256-005-2005-obj55654.html (дата обращения: 20.04.2020).

- СТО СА-03-004-2009. Трубчатые печи, резервуары, сосуды и аппараты нефтеперерабатывающих и нефтехимических производств. Требования к техническому надзору, ревизии и отбраковке [Электронныйресурс]: https://ohranatruda.ru/ot_biblio/norma/243272/ (дата обращения: 20.04.2020).

Список литературы на английском языке / References in English

- Federal'nyy zakon ot 21.07.1997 N 116-FZ (red. ot 29.07.2018) «O promyshlennoy bezopasnosti opasnykh proizvodstvennykh ob"yektov» [Federal Law of 21.07.1997 N 116-ФЗ (ed. from 29.07.2018) «About industrial safety of hazardous production facilities»] [Electronic resource]: https://bit.ly/3dEyToR (accessed: 20.04.2020). [in Russian]

- GOST 9.311-87. Yedinaya sistema zashchity ot korrozii i stareniya. Pokrytiya metallicheskiye i nemetallicheskiye neorganicheskiye. Metod otsenki korrozionnykh porazheniy [Unified corrosion and aging protection system. Metallic and non-metallic inorganic coatings. Method for assessing corrosion damage] [Electronic resource]: https://ohranatruda.ru/ot_biblio/norma/218071/ (accessed: 20.04.2020). [in Russian]

- GOST 380-60. Stal' uglerodistaya obyknovennogo kachestva. Marki i obshchiye tekhnicheskiye trebovaniya [Carbon steel of ordinary quality. Brands and general specifications] (Expired in the Russian Federation) [Electronic resource]: https://internet-law.ru/gosts/gost/59283/(accessed: 20.04.2020). [in Russian]

- GOST R 52630-2012. Sosudy i apparaty stal'nyye svarnyye. Obshchiye tekhnicheskiye usloviya [Welded steel vessels and apparatus. General specifications] [Electronic resource]: https://ohranatruda.ru/ot_biblio/standart/200464/ (accessed: 20.04.2020). [in Russian]

- GOST R 55724-2013. Kontrol' nerazrushayushchiy. Soyedineniya svarnyye. Metody ul'trazvukovyye [Non-destructive testing. Welded joints. Ultrasound Techniques] [Electronic resource]: https://internet-law.ru/gosts/gost/56025/ (accessed: 20.04.2020). [in Russian]

- GOST R 55614-2013. Kontrol' nerazrushayushchiy. Tolshchinomery ul'trazvukovyye. Obshchiye tekhnicheskiye trebovaniya [Non-destructive testing. Ultrasonic thickness gauges. General technical requirements] [Electronic resource]: https://internet-law.ru/gosts/gost/55425/ (accessed: 20.04.2020). [in Russian]

- DiOR–05. Metodika diagnostirovaniya tekhnicheskogo sostoyaniya i opredeleniya ostatochnogo resursa tekhnologicheskogo oborudovaniya neftepererabatyvayushchikh, neftekhimicheskikh i khimicheskikh proizvodstv [Methods of diagnosing the technical condition and determining the residual resource of technological equipment of oil refining, petrochemical and chemical industries] [Electronic resource]: https://ohranatruda.ru/ot_biblio/norma/243146/ (accessed: 20.04.2020). [in Russian]

- PB 03-593-03. Pravila organizatsii i provedeniya akustiko-emissionnogo kontrolya sosudov, apparatov, kotlov i tekhnologicheskikh truboprovodov [Rules for organizing and conducting acoustic emission monitoring of vessels, apparatus, boilers and process pipelines] [Electronic resource]: https://gostinform.ru/normativnye-dokumenty-po-gortexnadzoru/pb-03-593-03-obj47197.html (accessed:20.04.2020). [in Russian]

- SO 153.34.17.439-2003. Instruktsiya po prodleniyu sroka sluzhby sosudov, rabotayushchikh pod davleniyem [Instructions for extending the life of pressure vessels] [Electronic resource]: https://izmerenie.pro/1k-%283%29.pdf (accessed: 20.04.2020). [in Russian]

- STO 00220256-005-2005. Shvy stykovykh, uglovykh i tavrovykh svarnykh soyedineniy sosudov i apparatov, rabotayushchikh pod davleniyem. Metodika ul'trazvukovogo kontrolya [Seams of butt, corner and tee welded joints of vessels and apparatuses operating under pressure. Ultrasonic Testing Technique] [Electronic resource]: https://gostinform.ru/proizvodstvenno-otraslevye-standarty/sto-00220256-005-2005-obj55654.html (accessed: 20.04.2020). [in Russian]

- STO SA-03-004-2009. Trubchatyye pechi, rezervuary, sosudy i apparaty neftepererabatyvayushchikh i neftekhimicheskikh proizvodstv. Trebovaniya k tekhnicheskomu nadzoru, revizii i otbrakovke [Tube furnaces, tanks, vessels and apparatuses of oil refining and petrochemical industries. Technical Supervision, Audit and Screening Requirements] [Electronic resource]: https://ohranatruda.ru/ot_biblio/norma/243272/ (accessed: 20.04.2020). [in Russian]