ANALYSIS OF CRACK FORMATION FEATURES AT ROLLING NEW ALUMINUM ALLOYS OF AL-MG-LI SYSTEM

АНАЛИЗ ХАРАКТЕРА ТРЕЩИНООБРАЗОВАНИЯ ПРИ ПРОКАТКЕ НОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Mg-Li

Научная статья

Агафонова Д.В.*

ORCID: 0000-0003-0952-8939,

Самарский национальный исследовательский университет имени академика С.П. Королева, Россия, г. Самара

*Корреспондирующий автор (Dafna_Agafonova[at]mail.ru)

АннотацияАнализ трещинообразования в данной научной работе осуществлялся при воздействии инновационного комплексного термоаналитического подхода при прокатке перспективного алюминиевого сплава 1420 системы Al-Li-Mg. Главной задачей в авиакосмической отрасли является повышение качества заготовки, уменьшение его удельного веса, с данной точки зрения перспективен новый сплав 1420, поэтому целью исследования было экспериментально выявить интервал температур, который позволит избежать появления трещинообразования.

Ключевые слова: алюминиевые сплавы, трещинообразование, изотермическое-дискретное сканирование, дифференциальный термический анализ, прокатка.

ANALYSIS OF CRACK FORMATION FEATURES AT ROLLING NEW ALUMINUM ALLOYS OF AL-MG-LI SYSTEM

Research Article

Agafonova D.V. *

ORCID: 0000-0003-0952-8939,

Place of study: Samara University, Russia, Samara

*Corresponding author (Dafna_Agafonova[at]mail.ru)

AbstractCrack formation analysis in this scientific work was carried out under the influence of an innovative integrated thermoanalytical approach when rolling the promising aluminum alloy 1420 of the Al-Li-Mg system. The main task in the aerospace industry is to improve the quality of the workpiece, reducing its specific gravity, from this point of view, the new alloy 1420 is promising, so the study aimed to experimentally identify the temperature range, which will avoid the appearance of cracking.

Keywords: aluminum alloys, crack formation, isothermal-discrete scanning, differential thermal analysis, rolling

ВведениеПри изготовлении авиакосмической техники особо важно не допустить возможности образования трещин, поскольку это может привести к катастрофическим последствиям с человеческими жертвами.

Алюминий-литиевые сплавы являются перспективным материалом для авиакосмической отрасли, поскольку обладают не только высоким сочетанием удельного модуля упругости и удельной прочности, но и обеспечивают высокие эксплуатационные способности [1]. Можно сказать, что именно благодаря данным сплавам определен новый технологический уклад в области интеллектуальных металлополимерных композиций. На сегодняшний день единственным металлургическим предприятием в России, связанным с алюминий-литиевыми сплавами является Каменск-Уральский металлургический завод [2], оборудование которого находится в эксплуатации более 50 лет, поэтому создание нового режима для алюминий-литиевых сплавов даёт большие перспективы для авиакосмической промышленности, это открытие нового горизонта для техники нового поколения [3].

Особенно важно подобрать оптимальный режим, который будет обеспечивать не только стойкость против образования трещин, но и сопротивляемость образованию трещин при прокатке методом подбора.

Принципы и методы исследования

Исследование основывается на приложениях теории температурного анализа [4]. Основной метод работы исследования – изотермическое дискретное сканирование (ИДС)[5], [6]. Выбор методики объясняется тем, что внутренние температурные распределения имеют общие закономерности свойств, так благодаря ИДС появилась возможность избежать теплового влияния предыдущего нагрева, и обеспечить большую точность результата.

Осуществление контроля свойств материала, режима нагрева осуществлялся методом дифференциально-термического анализа (ДТА)[7]. Для рассмотрения трещинообразования выбран статистический метод.

В ходе исследования из листового материала сплава 1420 системы Al-Li-Mg были подготовлены горячекатаные образцы толщиной 7,3 мм для дальнейшей холодной прокатки на прокатном стане К220-75.

Проведено исследование структуры и химического состава образца. Карточка размером 210х700 мм от листа, произведенного по стандартной промышленной технологии. Лист толщиной более 6 мм – горячая прокатка. Исследовали микроструктуру карточки методами оптической микроскопии в поляризованном свете на шлифах в долевом сечении после электрополирования шлифов во фтороборном электролите состава [8]:

– борная кислота – 11г;

– фтористоводородная кислота – 30мл;

– вода дистиллированная – 2200мл.

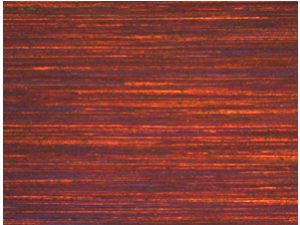

Структура листа из алюминий-литиевого сплава после горячей прокатки и закалки преимущественно нерекристаллизованная (рис. 1). Химический состав представлен в таблице 1 [9].

Рис. 1. – Микроструктура образца(100:1)

Таблица 1 — Химический состав в % материала 1420

| Fe | Si | Mn | Ti | Al | Zr | Mg | Na | Li |

| до 0.3 | 0.1 - 0.3 | до 0.3 | до 0.1 | 90.55 - 92.91 | 0.09 - 0.15 | 5 - 6 | до 0.005 | 1.9 - 2.3 |

Испытания на растяжение образцов[10] сплава 1420 производились по ГОСТ 1497 на пропорциональных плоских образцах. Начальная расчетная длина составляла: l0 = 11,3√F0. Для определения показателей анизотропии производился замер удлинения и сужения образцов, вырезанных вдоль, поперек и под углом 45° к направлению прокатки.

Образцы сплава были испытаны на растяжение с автоматическим определением коэффициентов анизотропии. Форма и размеры образцов – по EN 485–2 (таблица 2).

Таблица 2 — Результаты испытаний механических свойств алюминий-литиевых сплавов

| Сплав | Направление отбора | Толщина, мм | δ, % | |

||

| 1420 | вдоль | 7,283 | 409 | 264 | 11,0 | 0,41 |

| 45 град. | 7,285 | 378 | 236 | 17,7 | 0,63 | |

| поперек | 7,301 | 412 | 266 | 14,7 | 0,37 |

Разработка метода сканирования внутренней температуры, получение данных о внутренних распределениях для разных по составу материалов образца их сопоставление со стандартными свойствами при нагреве требуют экспериментального исследования. По результатам измерения температуры будет известно, как она изменяется в одной точке объема во времени. Использование пошагового сканирующего измерения позволит судить о ее изменении в объеме.

Экспериментальная часть разбита на 4 основных этапа.

Первая партия подразумевала собой предварительно нагретые образцы по методу ИДС до выбранной температуры: 180°С, 340°С, 505°С, 525°С (таблица 3), по два образца на температуру. Выдержка 2 мин. Прокатка образцов выполнялась в скоростных режимах: первые два прохода при малой скорости прокатки: 0,1м/мин и 1,0м/мин, далее: 10м/мин и 20м/мин. Осуществлено 4 прохода прокатки.

Таблица 3 – Результаты прокатки первой партии образцов при воздействии режима ИДС

| № образца,исх. толщ. температура ИДС, |

Проход | Усилие, кН | № образца, температура ИДС | Проход | Усилие, кН |

| 1 | 2 | 4 | 5 | 6 | 8 |

| Образец 1, ИДС 180 |

1 | 19,5 | Образец 5, ИДС 505 | 1 | 10,6 |

| 2 | 17,2 | 2 | 25,8 | ||

| 3 | 51,6 | 3 | 48 | ||

| 4 | 103,8 | 4 | 91,8 | ||

| Образец 2, ИДС 180 |

1 | 13,4 | Образец 6, ИДС 505 | 1 | 6 |

| 2 | 17,5 | 2 | 29,3 | ||

| 3 | 48,8 | 3 | 55,4 | ||

| 4 | 102,3 | 4 | 92,6 | ||

| Образец 3, ИДС 340 |

1 | 8,2 | Образец 7, ИДС 525 | 1 | 11,1 |

| 2 | 21,3 | 2 | 23,7 | ||

| 3 | 48,4 | 3 | 49,3 | ||

| 4 | 103,2 | 4 | 90,5 | ||

| Образец 4, ИДС 340 |

1 | 17,3 | Образец 8, ИДС 525 | 1 | 15,2 |

| 2 | 19,1 | 2 | 29,8 | ||

| 3 | 50,5 | 3 | 54,6 | ||

| 4 | 102,8 | 4 | 91,5 |

Вторая партия была представлена пятью образцами предварительно нагретые до оптимальной температуры 525°С по методу ИДС со следующей временной выдержкой: 1,2,3,4 и 5 мин. Скорость прокатки выбрана 20 м/мин. Осуществлено 8 проходов прокатки, причем конечная толщина образца составила 1,18 мм при усилии 69,2 кН.

Третья партия образцов состояла из четырех образцов, которые предварительно нагретые до 525°С по методу ИДС. Временная выдержка образцов: 7,10,12,15 мин. Скорость прокатки 20м/мин.

Четвертая партия выглядела следующим образом: пять образцов предварительно нагретые до 525°С по методу ИДС. Время выдержки образцов: 15, 20, 30 мин, с осуществлением повторного нагрева. Скорость прокатки 20 м/мин. Абсолютно все образцы успешно прокатаны до необходимой толщины 0,5 мм за большое число проходов.

Основные результаты

Первая партия. После 4-ех проходов было выявлено, что все образцы имеют разрушения разного характера, наиболее оптимальная температура нагрева равна 525°С согласно ряду стационарных температур. Деформация образцов максимальная (раскол образца на две части) после четвертого прохода прокатки, но исключение составил образец температура нагрева равна которого 525°С. При данной температуре зафиксировано минимальное количество трещин на образце после прокатки.

Вторая партия. Характер трещинообразования связан со сложными условиями эксперимента. Для всех образцов наблюдается монотонное уменьшение усилия после 3-го прохода прокатки, исключением является первый образец. В данной партии наблюдалась характерная сетка локальных трещин после 4 прохода прокатки на всех образцах (ярче всего развиваются боковые трещины), исключая образец 5. Образец, сохранивший максимальную целостность с выдержкой 5 минут до последнего прохода прокатки при температуре нагрева 525°С ИДС. После восьми проходов толщина образца составила 1,18 мм при усилии 69,2 кН.

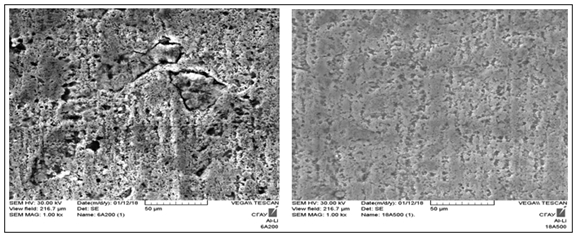

Третья партия. Замедленный характер разрушения, объясняется развитием во времени превращений в метастабильных фазах и релаксационными процессами в зонах действия межфазных напряжений на границах зерен. Образец 4 (рис. 2), выдержка которого составила 15 мин, температура нагрева 525°С стал максимально оптимальным образцом с минимальным количеством трещин. После 44-х проходов прокатки толщина образца составила 0,855 мм. У образцов 1 и 3 раскрошились боковые кромки.

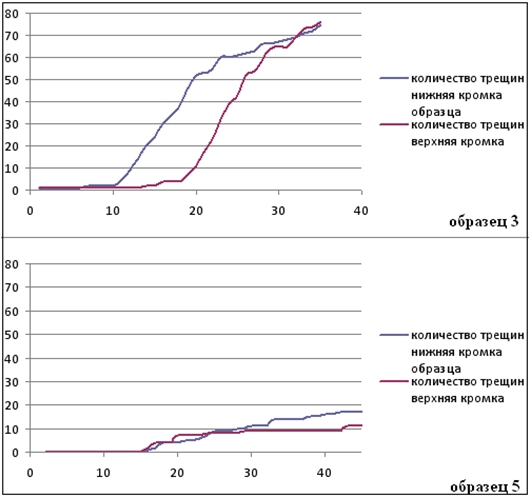

Рис. 2 - Сравнительный анализ микроструктуры образца 2 (слева) и образца 4 (справа), РЭМ при увеличении 1,0 кх

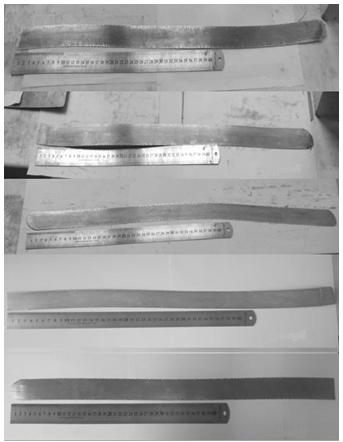

Четвертая партия. Особую роль на данном этапе исследования сыграл повторный нагрев образцов в ходе эксперимента. Лучший результат показал образец 5, имеющий два повторных нагрева после основного. На рисунке 1 видно, что образец 5 сохранил максимальную целостность по отношению к остальным образцам, временная выдержка 15 мин, температура нагрева 525°С. Повторный нагрев был осуществлен с временной выдержкой 15 и после 30 мин при одной и той же температуре. Удивительный результат можно объяснить адаптивной совместимостью, динамической релаксацией образца, изменением решеточно-кластерной структуры сплава, а также с привязкой температуры нагрева к стационарной температуре. Сравнительный анализ статистических данных по количеству трещин приведен на рис. 3.

Рис. 3 – Сравнительный анализ количества трещин после прокатки в четвертой партии образцов при режиме ИДС

Рис. 4 – Фото прокатанных образов четвертой партии образцов

ЗаключениеВ работе рассмотрен комплексный метод термоаналитических исследований, который основан на работе по принципу регистрации тепловых эффектов, вызванных двумя последовательными способами нагрева образцов: дискретным изотемпературным сканированием и программным непрерывным нагревом.

В результате был составлен режим прокатки, составляющий предварительный нагрев ИДС 525°С образца толщиной 7,3 мм с двумя повторными нагревами (временной выдержкой: 15 и 30 мин), скорость прокатки 1 м/мин, число проходов будет зависеть от степени обжатия материала, место промежуточного нагрева ИДС определяется заблаговременно до появления мелкой сетки трещин (18 и 32 проход прокатки). Получено наиболее благоприятное сочетание приведенных значений для получения окончательного образца толщиной 0,5 мм с допустимыми краевыми трещинами.

Полученные данные говорят о необходимости продолжения исследования, подготовки и отработки методик, сочетания ИДС и ДТА с оптическим и рентгеноструктурным методами анализами, а также с физико–механическими способами определения плотности и свойств веществ и материалов для получения возможности избавиться от трещинообразования в новом перспективном материале.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Гречников Ф.В. Исследование формирования текстуры и микроструктуры и анизотропии свойств листов алюминиево-литиевого сплава 1420 при прокатке / Ф.В. Гречников, Я.А. Ерисов, С.В. Сурудин // Известия ВУЗов цветная металлургия. – 2017. – С.45-52

- Каблов, Е.Н. Будущее авиации – за алюминий-литиевыми сплавами. / Е.Н.Каблов. – Москва: Редкие Земли., 2 июля 2018.

- Разработка перспективных технологий изготовления материалов из алюминий-литиевых сплавов с высокими параметрами эксплуатации и проведение квалификационных испытаний применительно к конструкции ракет-носителей легкого и тяжелого класса: отчёт о НИР: 06-02/ Рос. кн. палата; рук. Ф.В. Гречников; исполн. Я.А. Ерисов [и др.]. – Самара., 2014. – 138 с.

- Дорошко, Г.П. Введение в температурный анализ свойств материала. / Г.П.Дорошко. – Самара: Самарск. гос. арх.–строит. ун.–т. , 2007. – 396 с.

- Михеев В.А. Анализ влияния температуры изотермического дискретного сканирования на силовые режимы прокатки и свойства образцов алюминий–литиевого сплава / В.А.Михеев, С.В. Сурудин, Д.В. Агафонова // Современные достижения в области металловедения, технологий литья, деформации, термической обработки: -сб.науч.трудов / ВИАМ. - Москва. – 2017. – С. 187.

- Агафонова Д.В. Влияние тепловых эффектов на выбор режимов при прокатке листа Al-Mg-Li / Д.В. Агафонова // LAP Lambert Academic Publishing. ). – 2019. – С.46–49.

- Дорошко Г.П. Условие совместимости металлов за пределом деформирования / Г.П. Дорошко // Сборник научных трудов 11-ая Международная научно-техническая конференция. – 2015. –С.560-570.

- Гречников Ф.В. Определение параметров пластического деформирования образцов методами термического и температурного анализа / Ф.М. Гречников, В.А. Михеев, Я.А. Ерисов // XI Международное Курнаковское совещание по физико–химическому анализу в рамках XX Менделевского съезда по общей прикладной химии/ Воронеж, 2016. –С. 167–172.

- Mikheev, V.A. Constructional materials quality management according to the scanning thermal analyzer / V.A. Mikheev, G.P, Doroshko,V.N. Iluhin//4th International Science and Technical Conference Metal Physics, METALDEFORM. – Samara. –2016. – P. 414–420.

- Михеев В.А., Структурные изменения и свойства прокатываемых алюминиевых заготовок /В.А.Михеев, А.В. Волков // Труды третьей Международной конференции «Металлофизика, механика материалов, наноструктур и процессов деформирования». – 2011. –Т1.10, №1. – С. 113-118.

Список литературы на английском языке / References in English

- Grechnikov F.V. Issledovaniye formirovaniya tekstury i mikrostruktury i anizotropii svoystv listov alyuminiyevo-litiyevogo splava 1420 pri prokatke [Investigation of texture and microstructure formation and anisotropy of properties of sheets of aluminum-lithium alloy 1420 during rolling] / F.V. Grechnikov, Y.A. Erisov, S.V. Surudin // Izvestiya VUZov tsvetnaya metallurgiya [University proceedings non-ferrous metallurgy]. – 2017. – P.45-52 [In Russian]

- Kablov, E.N. Budushcheye aviatsii – za alyuminiy-litiyevymi splavami [Future of aviation lies with lithium aluminum alloys] / E.N. Kablov. – Moscow: Rare Earth., July 2, 2018. [In Russian]

- Razrabotka perspektivnykh tekhnologiy izgotovleniya materialov iz alyuminiy-litiyevykh splavov s vysokimi parametrami ekspluatatsii i provedeniye kvalifikatsionnykh ispytaniy primenitel'no k konstruktsii raket-nositeley legkogo i tyazhelogo klassa [Development of promising technologies for production of materials from aluminum-lithium alloys with high operating parameters and qualification tests in relation to design of light and heavy class launch vehicles: research report: 06-02] / Ros. Prince Ward; hands. F.V. Buckwheat; Execution Ya.A. Erisov [et al.]. – Samara., 2014. – 138 p. [In Russian]

- Doroshko, G.P. Vvedeniye v temperaturnyy analiz svoystv materiala [Introduction to temperature analysis of material properties] / G.P. Doroshko. – Samara: Samara. state arch. univ. – 2007. – 396 p. [In Russian]

- Mikheev V.A. Analiz vliyaniya temperatury izotermicheskogo diskretnogo skanirovaniya na silovyye rezhimy prokatki i svoystva obraztsov alyuminiy–litiyevogo splava [Analysis of temperature influence of isothermal discrete scanning on rolling power regimes and properties of aluminum – lithium alloy samples] / V.A. Mikheev, S.V. Surudin, D.V. Agafonova // Sovremennyye dostizheniya v oblasti metallovedeniya, tekhnologiy lit'ya, deformatsii, termicheskoy obrabotki: -sb.nauch.trudov [Modern achievements in the field of metal science, technologies of casting, deformation, heat treatment: - Sb. Scientific] / VIAM. – Moscow. – 2017. – P. 187. [In Russian]

- Agafonova D.V. Vliyaniye teplovykh effektov na vybor rezhimov pri prokatke lista Al-Mg-Li [Influence of thermal effects on choice of modes during rolling of an Al-Mg-Li sheet] / D.V. Agafonova // LAP Lambert Academic Publishing [LAP Lambert Academic Publishing] – 2019. – P. 46–49. [In Russian]

- Doroshko G.P. Usloviye sovmestimosti metallov za predelom deformirovaniya [Compatibility condition of metals beyond limit of deformation] / G.P. Doroshko // Sbornik nauchnykh trudov 11-aya Mezhdunarodnaya nauchno-tekhnicheskaya konferentsiya [Collection of scientific papers 11th International Scientific and Technical Conference]. – 2015. – P.560-570. [In Russian]

- Grechnikov F.V. Opredeleniye parametrov plasticheskogo deformirovaniya obraztsov metodami termicheskogo i temperaturnogo analiza [Determination of parameters of plastic deformation of samples by thermal and temperature analysis] / F.M. Grechnikov, V.A. Mikheev, Ya.A. Erisov // XI Mezhdunarodnoye Kurnakovskoye soveshchaniye po fiziko–khimicheskomu analizu v ramkakh XX Mendelevskogo s"yezda po obshchey prikladnoy khimii [XI International Kurnakov meeting on physical and chemical analysis in the framework of the XX Mendelevsky Congress on General Applied Chemistry] / Voronezh, 2016. – P. 167–172. [In Russian]

- Mikheev, V.A. Constructional materials quality management according to the scanning thermal analyzer / V.A. Mikheev, G.P, Doroshko,V.N. Iluhin//4th International Science and Technical Conference Metal Physics, METALDEFORM. – Samara. –2016. –P. 414–420.

- Mikheev V.A. Strukturnyye izmeneniya i svoystva prokatyvayemykh alyuminiyevykh zagotovok [Structural changes and properties of rolled aluminum billets] / V.A. Mikheev, A.V. Volkov // Trudy tret'yey Mezhdunarodnoy konferentsii «Metallofizika, mekhanika materialov, nanostruktur i protsessov deformirovaniya» [Proceedings of the Third International Conference "Metallophysics, Mechanics of Materials, Nanostructures and Deformation Processes"]. – 2011. –V1.10. – No. 1. – P. 113-118. [In Russian].