Investigation of the characteristics of the hydrodynamic flow in a model hydrodynamic groove of a thrust sliding bearing

Investigation of the characteristics of the hydrodynamic flow in a model hydrodynamic groove of a thrust sliding bearing

Abstract

Parametric and visual characteristics of hydrogasodynamic water flow created by cavitation in a narrow extended channel are studied. The channel imitates the hydrodynamic groove of a thrust liquid sliding bearing. A model device is created and a methodology for optimising cavitation modes to ensure uniformity of static pressure of the hydrogasodynamic flow along the length of a narrow extended channel is developed. The influence of ballast liquid in the channel volume on the degree of optimisation of static pressure and water flow rate values has been evaluated.

It has been established that the introduction of ballast liquid into the channel of the model device is implemented automatically due to ejection. The presence of ballast water significantly increases the value of static pressure, improves the degree of uniformity of static pressure distribution along the channel, and does not affect the value of water flow rate through the channel. The obtained research results allow recommending the expansion of research in this direction and practical work on the use of hydrogasdynamic lubrication, created using cavitation-wave technique, in friction units.

1. Введение

Гидродинамическая кавитация считается многообещающей технологией из-за ее высокой энергоэффективности и экономичности применения во многих отраслях народного хозяйства. За последнее десятилетие были достигнуты успехи в фундаментальном понимании гидродинамической кавитации и ее использовании для интенсификации технологических процессов , а также для увеличения быстроходности судов и торпед , .

В меньшей степени примеры применимости кавитации отмечаются в триботехнике, в основном в высокоскоростных узлах трения, таких как торцовые уплотнения

и упорные гидродинамические подшипники скольжения , . В работе рассматривается вклад естественной кавитации в спиральных канавках механических уплотнений на их эффективную работу. Анализ условий возникновения кавитационных областей позволил установить области с субатмосферным давлением и предложить решения для использования этого явления. Авторы разработали конструкцию уплотнения, сочетающую прямые и обратные спиральные канавки. Кавитация, создаваемая в обратных канавках, обеспечивает эффект всасывания, который уменьшает утечку жидкости через уплотнение и улучшают трибологические свойства. Комбинация прямых спиральных канавок (обеспечивающих гидродинамическую несущую способность) и обратных спиральных канавок (создающих кавитационный эффект для контроля утечки) демонстрирует эффективную работу уплотнения. Разработанная экспериментальная установка позволила визуализировать кавитацию в различных условиях работы и создать оптимальную конструкцию функциональной поверхности уплотнения. В работе , проанализировано влияние кавитации в период пуска подшипников скольжения с фиксированной геометрией спиральных канавок и динамические характеристики. Кавитация играет критическую роль в формировании смазочного слоя во время запуска подшипника. Показано, что кавитация может как улучшать, так и ухудшать рабочие характеристики подшипников в зависимости от условий эксплуатации. В текстурированных подшипниках кавитация во впускной зоне создает эффект «впускного всасывания», улучшая гидродинамическую несущую способность. Приведенные результаты согласуются с общими тенденциями в исследованиях, где кавитация рассматривается как ключевой фактор для оптимизации работы подшипников в экстремальных условиях.Характерными признаками функционирования газожидкостной среды в узлах трения, создаваемой в результате кавитации, являются наличие стесненных условий ее распространения и присутствие балластной жидкости. Под балластной жидкостью понимается присутствие жидкой смазочной среды в узле трения на момент начала его работы. Под стесненными условиями понимается ограниченность области существования газожидкостной среды стенками узкого протяженного канала и наличием противодавления, создаваемого балластной жидкостью. Для упорных гидродинамических подшипников скольжения, о которых идет речь в данной работе, стеснённые условия задаются конструкцией подпятника и представляют собой узкую, протяженную гидродинамическую канавку, заполненную балластной жидкостью. Гидродинамическая кавитация в узлах трения возникает естественным путем, in citu, за счет неровностей поверхностей трения или при определенной кривизне контура гидродинамической канавки и в обоих случаях при наличии высоких скоростей скольжения (более 10 м/с). Для естественной кавитации характерно наличие эффектов локальности областей ее размещения на поверхности трения, эрозии твердых поверхностей, шума и вибрации . Эти негативные эффекты ограничивают применение таких подшипников скольжения, в первую очередь за счет невозможности или очень слабой способности внешними воздействиями управлять функционированием кавитирующих жидких смазочных сред в нужных областях контакта узлов трения и в необходимом режиме. Искусственным путем можно создавать кавитационные потоки жидкости за счет высоких скоростей перемещения жидкости через узкие щели, диафрагмы. Хорошо исследованным вариантом создания кавитационного потока является применение сопла (трубки) Вентури. Целью данной работы является исследование характеристик гидрогазодинамического потока воды, создаваемого трубкой Вентури, внутри узкого протяженного канала. Такая форма канала имитирует прямолинейный гидродинамический канал упорного подшипника скольжения в начальный (нулевой) момент работы подшипника, в присутствии балластной жидкости.

2. Методы и принципы исследования

Для достижения поставленной задачи было разработано модельное устройство, реализующее высокоскоростное течение многофазной жидкой среды, позволяющее осуществить параметрическое и визуальное исследование такого гидрогазодинамического потока, создаваемого кавитацией.

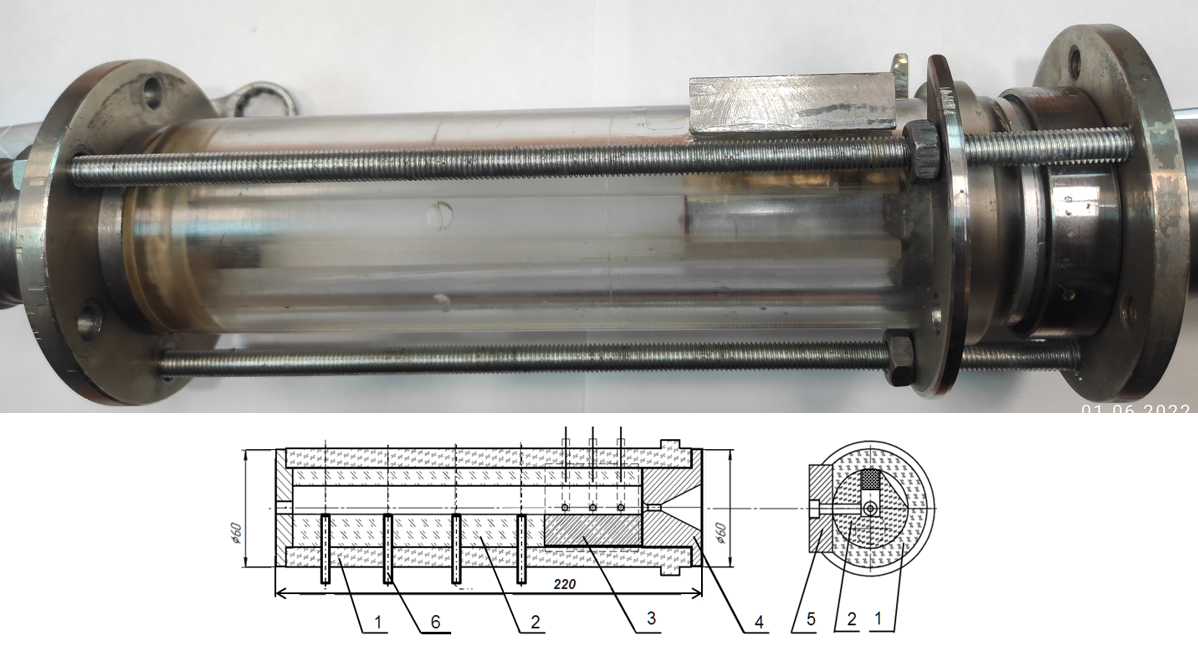

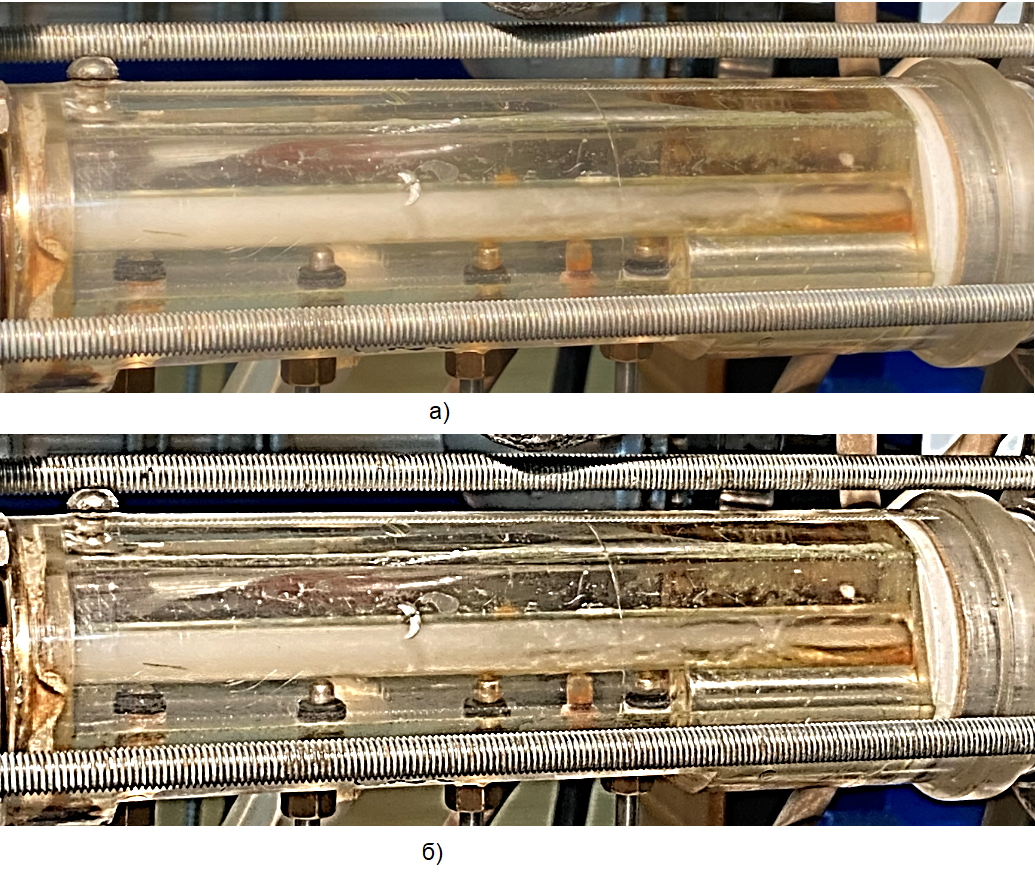

Цилиндрический корпус колбы модельного устройства был изготовлен из прозрачного оргстекла (рис. 1). Канал прямоугольной формы в сечении изготовлен асимметрично относительно оси колбы и, соответственно, оси сопла кавитатора. В стенке модельного устройства созданы места вводов пьезометров (мановакууметров) для оценки статического давления в канале вдоль его оси. Длина канала модельного устройства составляла 220 мм. Канал в сечении представлял собой квадрат в поперечном сечениями со сторонами 10 на 10 мм. Отверстие в кавитаторе составляло 3 мм в диаметре.

Рисунок 1 - Фото и чертеж модельного устройства

Примечание: 1 – колба; 2 – вставка; 3 – эродируемый образец; 4 – кавитатор (трубка Вентури); 5 – блок крепления горизонтальных вводов пьезометров; 6 – вводы вертикальных пьезометров

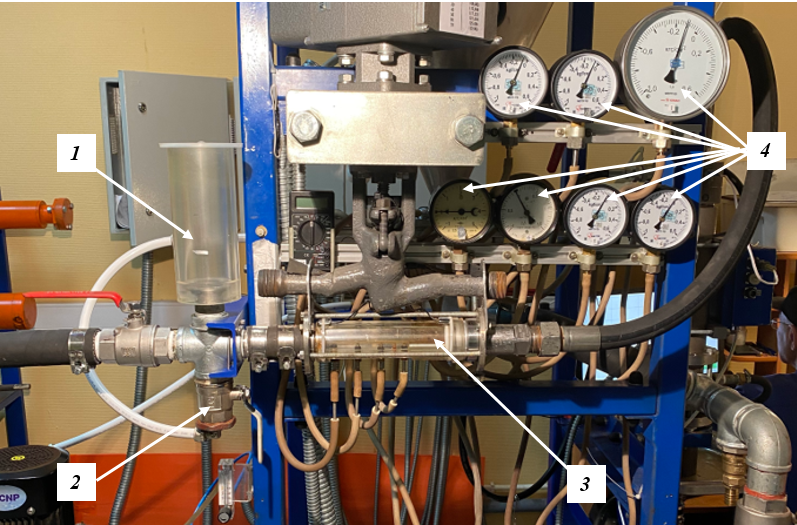

Рисунок 2 - Фото модельного устройства, встроенного в состав стенда для испытаний секций центробежных насосов

Примечание: 1 – мерная колба; 2 – кран забора балластной воды; 3 – модельное устройство; 4 – пьезометры

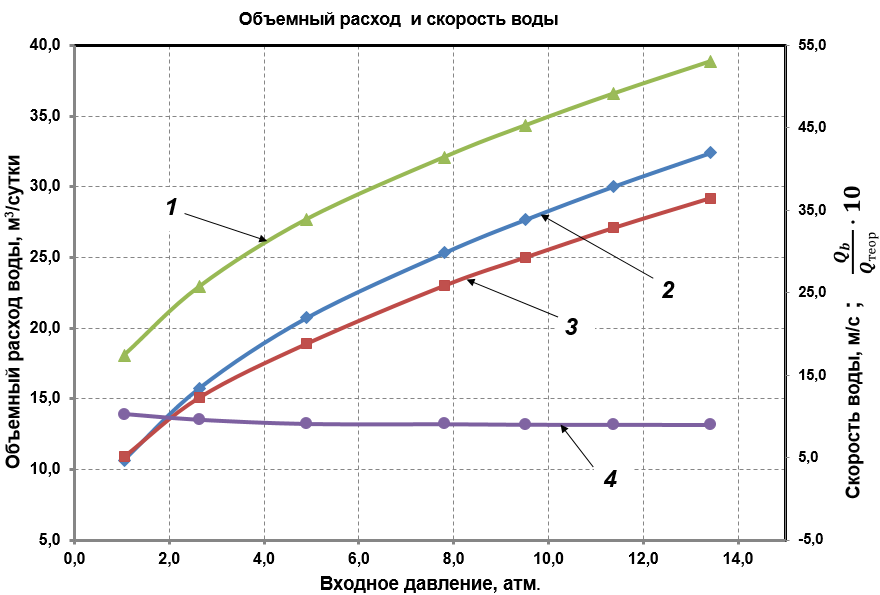

Экспериментальные данные анализировались с учетом теоретического расхода Qтеор жидкости, величин и характера изменения эпюр значений статического давления по длине канала устройства, а также вида газоогидродинамического потока жидкости. Расчеты теоретического расхода Qтеор жидкости и скорость потока жидкости через канал модельного устройства определялись по формулам :

где α = f(Re, d0/D) — коэффициент потерь расхода канала модельного устройства. Значения коэффициента определяются опытным путем и приводятся в специальной литературе. Обычно диапазон коэффициента α составляет от 0,57 до 1; D =38 мм — диаметр трубопровода; d0 = 3 мм — диаметр сопла кавитатора, h – напор,

Скоростям потока жидкости выше 14-16 м/с соответствуют кавитационным режимам течения жидкости.

Конечной целью данного исследования по описанной выше методике являлось установление оптимального значения входного давления воды для данной конструкции канала модельного устройства, который имитирует прямолинейную гидродинамическую канавку подпятника упорного гидродинамического подшипника скольжения. Оптимизация заключается в определении минимального значения входного давления воды, при котором эпюра статического давления гидрогазодинамического потока была максимально равномерная по величине значения статического давления на протяжении всей длины канала модельного устройства. Обоснованием такого подхода к оптимизации значения входного давления заключается в снижении трудоемкости изготовления и эксплуатации узла трения с уменьшением рабочего значения входного давления через кавитатор. Не маловажным фактором оптимизации величины входного давления является также условие неизменности коэффициента потерь расхода воды при работе с кавитацией, который может быть оценен по соотношению объемного расходы воды через кавитатор к теоретическому расходу воды для данного модельного устройства.

3. Результат исследования и обсуждение

Испытания на модельном устройстве проводились при ступенчатом изменении числа оборотов центробежного насоса стенда. Длительность работы на каждой ступени была не менее 5 мин с момента достижения установившейся величины расхода Qb воды. Воспроизводимость режима ступени проводилась по числу оборотов насоса. В таблице 1 приведена матрица исходных параметров для каждой ступени числа оборотов стенда, а на рис. 3 и 6 графическое представление изменения статического давления водяного потока от величины входного давления воды в модельное устройство.

Таблица 1 - Матрица исходных параметров для всех экспериментов

n, об/мин | Без балластной воды | С балластной водой | ||

Давление pвх, атм. | Расход Qb воды, м3/сутки | Давление pвх, атм. | Расход Qb воды, м3/сутки | |

2000 | 1,05 | 10,9 | 1,07 | 10,9 |

3000 | 2,64 | 15 | 2,66 | 15,1 |

4000 | 4,90 | 18,9 | 4,90 | 18,9 |

5000 | 7,80 | 23 | 7,81 | 23 |

5500 | 9,51 | 25 | 9,51 | 25 |

6000 | 11,33 | 27,1 | 11,39 | 27,1 |

6500 | 13,42 | 29,2 | 13,43 | 29,2 |

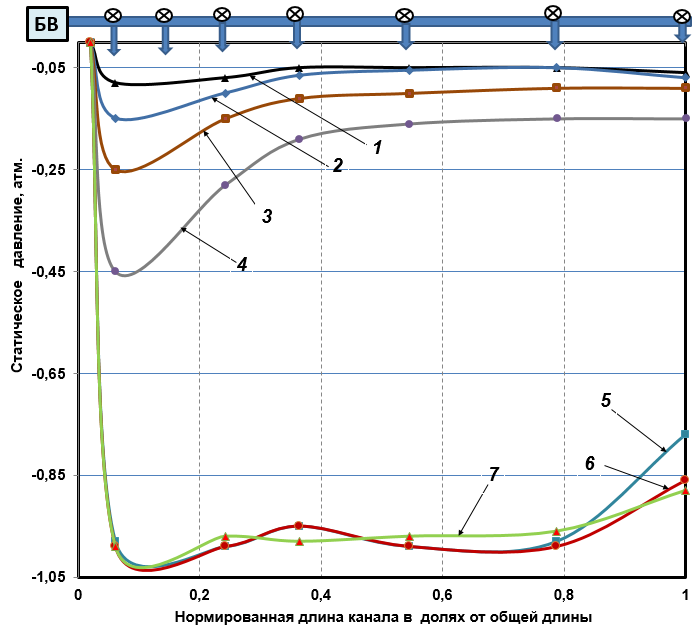

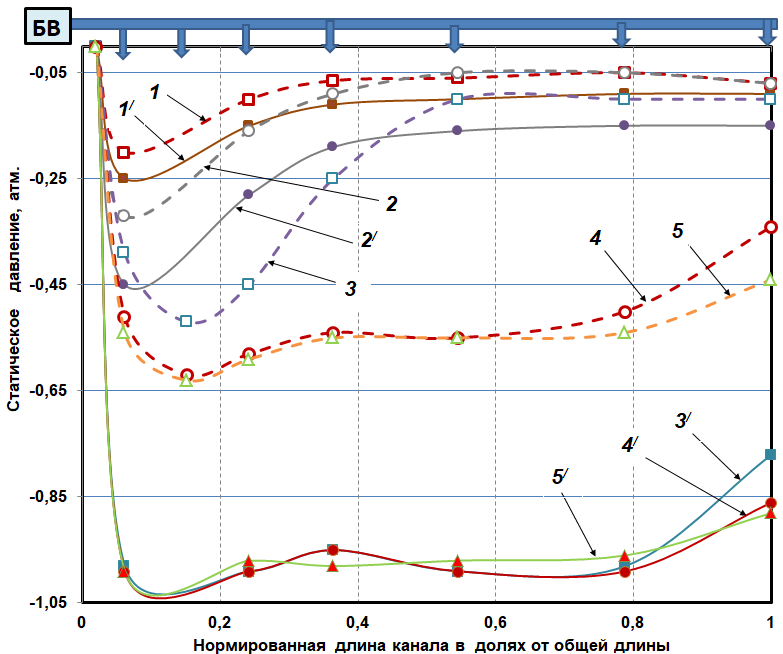

Результаты испытаний модельного устройства для ряда значений входного давления без использования балластной воды представлены на рис. 3. Уже при минимальном давления воды перед кавитатором (рвх=1,05 атм.) в канале колбы на всем протяжении канала создается в потоке жидкости разряжение – статическое давление воды меньше атмосферного (см. рис. 3, кривая 1). Мода кривой 1 приходится на участок канала в районе ввода в первый пьезометр и составляет величину порядка -0,1 атм. Удаляясь от кавитатора статическое давление достаточно быстро повышается до значения, близкое к атмосферному. Уже на первой ступени режима испытаний отмечается появление звука, характеризующего возникновение кавитации в струе жидкости. Возникновение пузырьков визуально не наблюдается, что можно объяснить невысокой прозрачностью оргстекла колбы и малыми размерами кавитационных пузырьков.

Рисунок 3 - Зависимости изменения статического давления по длине канала от величины входного давления для случая отсутствия балластной воды

Примечание: 1 – 1,05 атм. (2000 об/мин); 2 – 2,64 атм. (3000 об/мин); 3 – 4,90 атм. (4000 об/мин); 4 – 7,80 атм. (5000 об/мин); 5 – 9,51 атм. (5500 об/мин); 6 – 11,33 атм. (6000 об/мин); 7 – 13,42 атм. (6500 об/мин); БВ – балластная вода

Рисунок 4 - Вид кавитационной струи при входном давлении 7,8 атм. (5000 об/мин)

Примечание: режим работы – без балластной воды; контрастность фото а) 0%, б) 100%

Рисунок 5 - Вид газожидкостного потока при входном давлении 9,51 атм. (5500 об/мин)

Примечание: режим работы – без балластной воды; контрастность фото а) 0%, б) 100%

При этом громкость кавитационного шума повышается. В период перехода с четвертой ступени режима испытаний к пятой, то есть при изменении входного давления с 7,8 атм. (см. рис. 3, кривая 4) на 9,51 атм. (см. рис. 3, кривая 5) факел кавитации удлиняется, идет заполнение пузырьковым облаком всего канала колбы. Свечение пузырькового облака усиливается. При этом в этот же период времени в районе начала канала, у места выхода струи из кавитатора, начинает возникать и расширяться паровоздушная область (каверна), охватывающая струю воды и примыкающая к поверхности канала по периметру. Эта паровоздушная прозрачная область, известная в литературе как присоединенная кавитация , возникла в результате пространственного расширения канала в месте выходного отверстия кавитатора. В таком случае возникает дополнительные вихревые движения жидкости и локальное понижение давление. Понижение давления приводит к возникновению новых пузырьков и их слиянию с ранее образовавшимися. Вихревое движение жидкости и сильное разряжение в этой области обеспечивает обратное частичное перетекание жидкости в канале в направлении выходного отверстия кавитатора. Такое обратное перетекание жидкости по поверхности стенок канала можно наблюдать на фото (рис. 5). Весь столб гидрогазодинамического потока после начального участка с присоединенной каверной выглядит достаточно ярким и однородным по цвету. Это подтверждается кроме вида гидрогазодинамического потока и однородностью кривой статического давления (рис. 3 кривая 5).

Еще большую равномерность эпюр статического давления показывают режимы при больших значениях входного давления (см. рис. 3, кривые 6 и 7). Для этих значений входного давления газо-паровая область (каверна) увеличивается по длине достигая при давлениях 13,42 атм. (6500 об/мин) величины в ½ всей длины канала. Можно полагать, что при значительно больших скоростях течения гидрогазодинамического потока жидкости, чем в данном исследовании можно достичь режима суперкавитации , то есть увеличиться на всю длину канала.

Наблюдаемое в данном исследовании возникновение однородной яркой пузырьково-насыщенной среды, заполняющей весь канал модельного устройства, объясняется резонансным накоплением энергии газопаровых пузырьков, образующихся в потоке уносимых движением жидкости. Такое явление носит название кумулятивного развития кавитации, характерное для акустической кавитации, а также для гидродинамической кавитации, происходящей в стесненных потоках, и приводящее к изменению свойств газожидкостной среды . Кавитационно-кумулятивное воздействие схлопывающихся пузырьков позволяет интенсифицировать многие технологические процессы, протекающие в жидких средах и получать высокодисперсные, гомогенные жидкие смеси и имеет волновой механизм функционирования , .

Особое внимание заслуживает эффект скачкообразного выравнивания статического давления (разряжения) вдоль канала колбы с повышением входного давления. Такое поведение может быть объяснено наличием стесненных условий распространения газопарожидкостного потока в канале модельного устройства. Щелевая конструкция канала модельного устройства приводит к перенасыщению образующихся в объеме активных пузырьков, своего рода реакторов с огромной энергией, которая выделяется при их взрывах и которые активируют более пассивные в энергетическом состоянии пузырьки воздуха и пара. Дополнительным подтверждением этого предположения могут являться результаты сравнения значений статического давления для максимальных входных давлений воды, исследуемых в данной работе. Кривые статического давления, полученные для давлений, отвечающих пятому, шестому и седьмому режимам испытаний практически совпадают друг с другом (см. рис. 3, кривые 5,6 и 7). Более того, с повышением величины входного давления кривые в большей степени выполаживаются, то есть выравниваются по величине на всей длине канала модельного устройства.

Анализируя физическую природу параметра статического давления, говорящую о взаимодействии жидкостного потока с твердой поверхностью, то значения давления (разряжения), отмечаемые в данном исследовании могут косвенно говорить о прямо пропорциональной силе трения газожидкостного потока о твердую поверхность. Низкие и равномерно распределенные по поверхности стенок канала значения статического напряжения могут обеспечивать низкое трение в реальных вариантах гидродинамических подшипниках скольжения.

Существенным недостатком гидрогазодинамического потока, созданного в результате кавитации водяного потока без балластной жидкости, является все возрастающий по величине шум кавитации с увеличением входного давления воды.

Исследование влияния присутствия балластной воды в канале модельного устройства показало (см. рис. 6), что мода кавитационного максимума существенно снижается для всех ступеней режимов испытаний, а сама мода более существенно смещается вперед по направлению от выходного канала кавитатора. Кроме того, эпюры выполаживаются аналогичным образом как при отсутствии балластной жидкости, но при существенно более высоких значениях статического давления, диктуемом новым расположением мод эпюр давления.

Область входных давлений между 9,51 атм. и 11,39 атм. (см. рис. 6 кривые 3 и 4), по-прежнему требует уточнения факторов, влияющих на поведение и организацию вида эпюры статического давления. Нужно отметить и существенное различие в значениях статического давления для максимальных режимов (см. рис. 6 кривые 4 и 4/, 5и 5/). Фактически отмечается почти на 50% повышение статического давления в области выполаживания эпюры для случая присутствия балластной жидкости в канале колбы. Интенсивность и тональность шума кавитации при испытаниях в присутствии балластной жидкости существенно меньше, чем для режима без балластной воды жидкости.

Рисунок 6 - Зависимости изменения статического давления по длине канала от величины входного давления в случае присутствия балластной воды

Примечание: 1 – 4,90 атм. (4000 об/мин); 2 – 7,81 атм. (5000 об/мин); 3 – 9,51 атм. (5500 об/мин); 4 – 11,39 атм. (6000 об/мин); 5 – 13,43 атм. (6500 об/мин). Для сравнения даны зависимости для случая отсутствия балластной воды: 1/ – 4,90 атм. (4000 об/мин); 2/ – 7,8 атм. (5000 об/мин); 3/ – 9,51 атм. (5500 об/мин); 4/ – 11,33 атм. (6000 об/мин); 5/ – 13,42 атм. (6500 об/мин); БВ – балластная вода

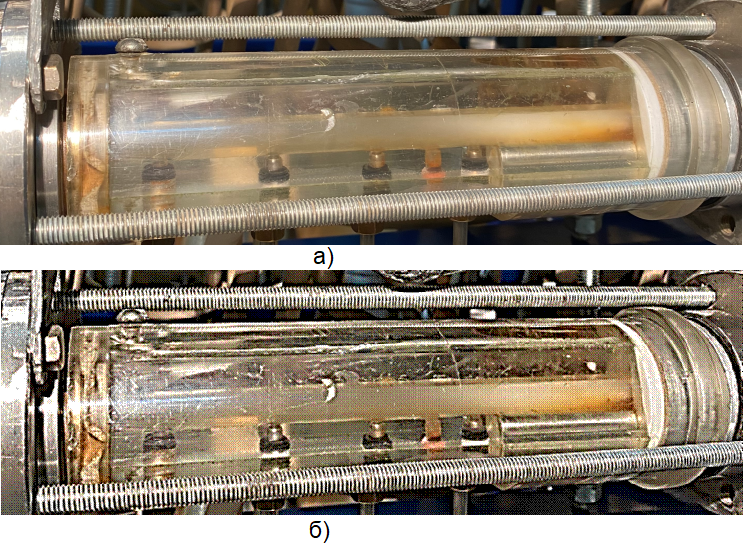

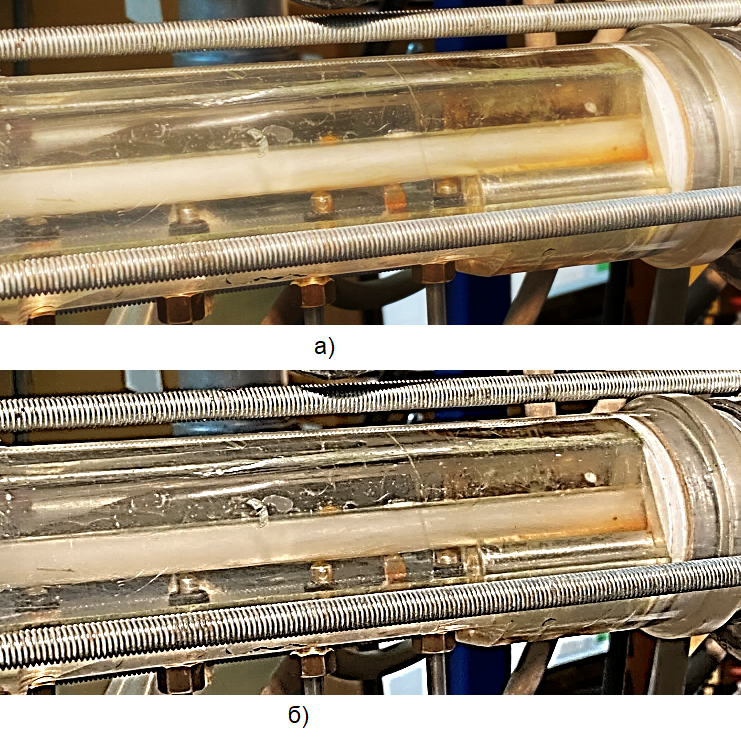

Рисунок 7 - Вид газожидкостного потока в канале с балластной водой при входном давлении 11,39 (6000 об/мин)

Примечание: контрастность фото: а) 0%, б) 100%

Рисунок 8 - Зависимости скорости водяного потока (1), расхода воды: теоретического Qтеор (2) и фактического Qb (3) через канал модельного устройства, а также отношения (4) фактического расхода воды к теоретическому от величины входного давления

4. Заключение

Проведенные исследования позволили определить условия существования потока жидкости, создаваемого с помощью генератора кавитации в затопленных средах, располагаемых в узких (щелевых) каналах. Установлены закономерности изменения вида газожидкостных потоков, величин статического давления (разряжения) газожидкостных потоков вдоль канала и расхода жидкости от величины входного давления, присутствия балластной жидкости. Неизменность расхода жидкости через щелевой канал в модельном устройстве и низкие значения статического давления газо-парожидкостной смазки, создаваемой при использовании искусственной кавитации, позволяют полагать, что в жидкостных подшипниках скольжения применение кавитации и воды в качестве смазки могут обеспечить более высокую работоспособность высокоскоростных подшипников скольжения. Полученные результаты актуализируют работы в области применения кавитационно-волновой технологии в трибологии.