HYDROMECHANICAL DEVICE FOR CONTROLLING AND MONITORING PARAMETERS OF THE HYDRAULIC DRIVE FOR TOOL FEED OF A MOBILE DRILLING MACHINE

HYDROMECHANICAL DEVICE FOR CONTROLLING AND MONITORING PARAMETERS OF THE HYDRAULIC DRIVE FOR TOOL FEED OF A MOBILE DRILLING MACHINE

Abstract

Hydromechanical device for controlling the hydraulic drive of dependent tool feed from the main motion with the function of real-time monitoring of the drilling process is studied. Adaptation of the original hydromechanical device to the output link of the positive-displacement machine provides real-time monitoring of kinematic, power hydraulic and energy characteristics of the technological drilling process and the hydraulic system as a whole. Identification of the main characteristics, including structural ones, is performed on the developed model test bench and allows to determine the operating ranges of the hydromechanical control device functioning as part of the mobile drilling machine.

1. Введение

Сырьевые отрасли промышленности являются определяющим направлением развития Российской экономики, успех которых, в свою очередь, определяется уровнем технологий и техники геолого-разведывательных производств. При этом эффективность технологий, определяется прогрессом в области проектирования новых и совершенствование действующих мобильных буровых машин (МБМ), обеспечивающих технологические процессы разведывательных работ .

Действующие технологии построения топографии категорий, глубины и характеристик залегаемых грунтов используют метод проб, периодически поднимаемых на поверхность и обследуемых в дальнейшем в лабораторных условиях. Это требует дополнительных затрат времени и средств. В этих условиях силовые установки (машины), реализующие рабочие движения процесса бурения должны обеспечивать не только технологию бурения, но и мониторинг состояния и характеристик грунтов скважины , .

Вместе с тем теория резания располагает решениями, устанавливающие связи между силами резания, характеристиками материалов, силовыми и кинематическими характеристиками .

Целью исследования является повышение эффективности (производительности) функционирования гидромеханической системы рабочих движений мобильной буровой машины, путем создания гидромеханического устройства управления гидроприводом зависимой подачи инструмента с функцией мониторинга рабочих процессов.

Для достижения поставленной цели были определены следующие задачи:

1. Учитывая особенности поведения приводов рабочих движений буровых машин в условиях изменяющихся внешних воздействий , обосновать требования к их характеристикам, повышающим эффективность технологического процесса бурения.

2. Предложить конструктивное решение гидравлического устройства управления с возможностью мониторинга параметров гидропривода подачи инструмента, и реализующего функцию его адаптации по технологической нагрузке .

3. Натурным экспериментом на специализированном стенде-модели исследовать регулировочные характеристики контура управления, осуществляемые кинематической связью приводов вращения и подачи инструмента мобильной буровой машины.

2. Методы и принципы исследования

Применение силового позиционного гидропривода, с возможностью мониторинга его параметров в процессе бурения, позволяет решить обратную задачу: по силовым, кинематическим и энергетическим характеристикам, осциллографируемым в реальном времени и пространстве — идентифицировать характеристики и глубину залегания грунтов по глубине скважины , , .

Применение оригинального устройства — многопараметрического гидромеханического датчика (ГМД), имеющий кинематическую связь с механизмом вращения инструмента, позволяет решить задачу контроля параметров техпроцесса , , , .

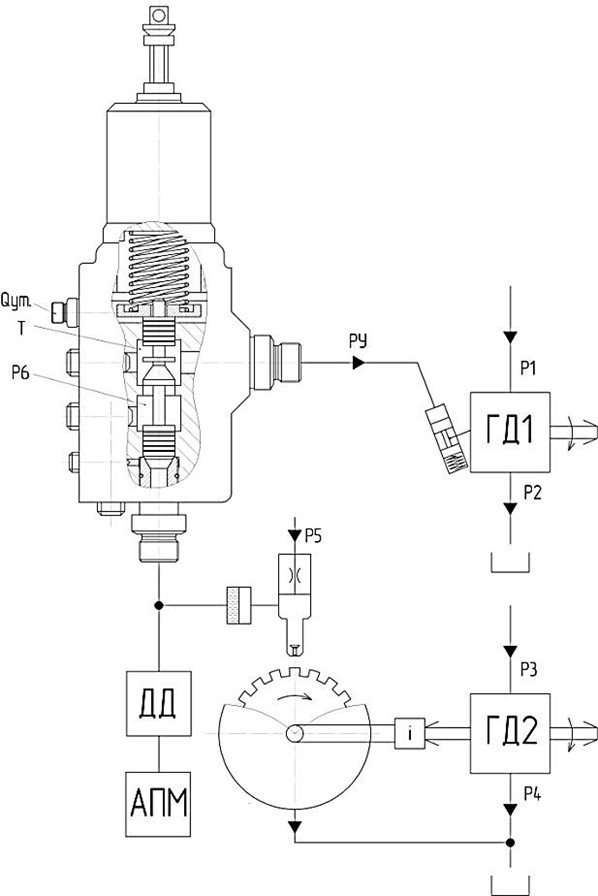

На рис. 1 приведена функциональная схема применения датчика в составе гидромеханического устройства управления (ГМУУ), при работе с двухдвигательным ротационным гидроприводом (ГП) МБМ .

Рисунок 1 - Функциональная схема ГМУУ:

ГД1 – гидродвигатель движения подачи; ГД2 – гидродвигатель главного движения; ГМД – гидромеханический датчик; ГУК – гидроуправляемый клапан; ДД – датчик давления; АПМ – аппаратно-программный модуль

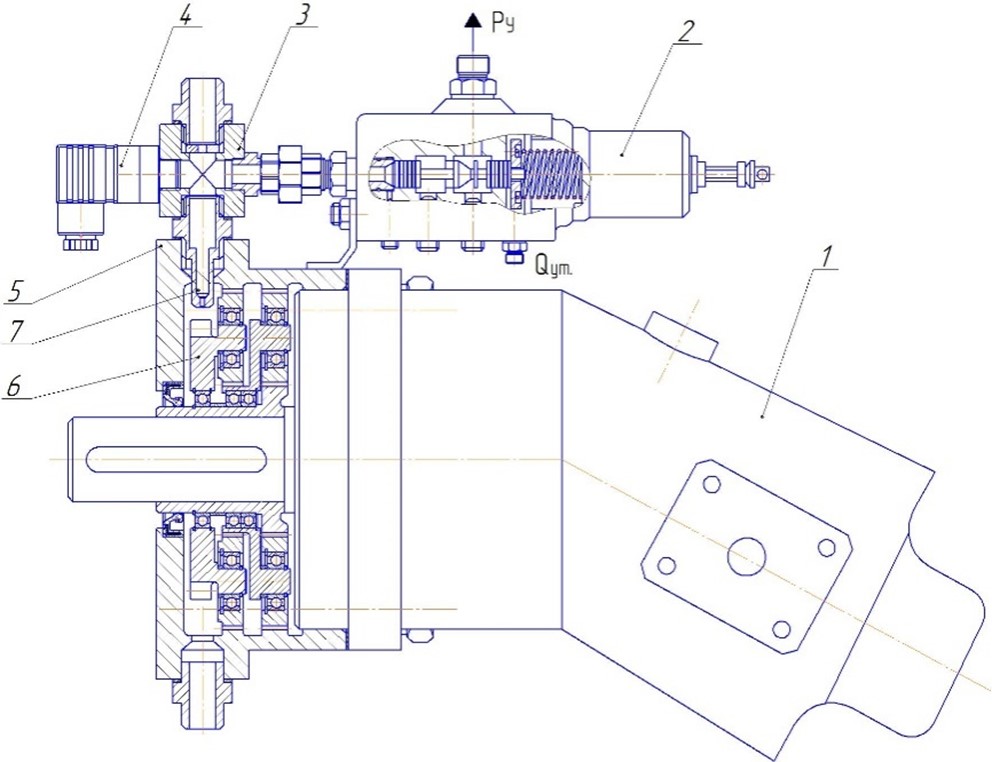

Рисунок 2 - Модульный монтаж ГМУУ на гидродвигателе:

1 – гидродвигатель; 2 – гидроуправляемый клапан ГУК; 3 – гидромеханический датчик ГМД; 4 – датчик давления ДД; 5 – планетарный двухступенчатый редуктор; 6 – поворотный диск ГМД; 7 – сопло ГМД

При этом датчик преобразует давление P6 (см. рис. 1) РЖ, подводимой от напорной полости гидродвигателя, в дискретные электрические сигналы, после преобразования, позволяющие оценить нагрузку и перемещение привода главного движения. При этом частота следования импульсных сигналов связана с частотой, и зависит от скорости вращения диска модулятора, а их количество определяет перемещение рабочего органа , .

В отличие от схемотехнического решения , , предлагается использовать датчик не только как регистратор уровня сигнала, но и как устройство управления, формирующее амплитудо-импульсный сигнал по давлению. Направляя генерируемый ГМД сигнал для переключения золотника гидроуправляемого клапана ГУКа, обеспечивается регулирование блока управления гидродвигателя ГД1, движения подачи инструмента. Клапан воспринимает сигналы по давлению, подводимые под торец его золотника, при этом золотник перемещаться в зависимости от количества импульсов и величины их амплитуды, открывая при этом проточную часть клапана, которая связанна с блоком регулятора гидродвигателя ГД1.

В рассматриваемом решении, отличительной особенностью является крепление датчика непосредственно на вал гидродвигателя , что целесообразно применять для аксиально-поршневых гидромашин с наклонным блоком. При этом вал гидродвигателя удлиняется конструктивно или с помощью переходника для последующего крепления механизма вращения.

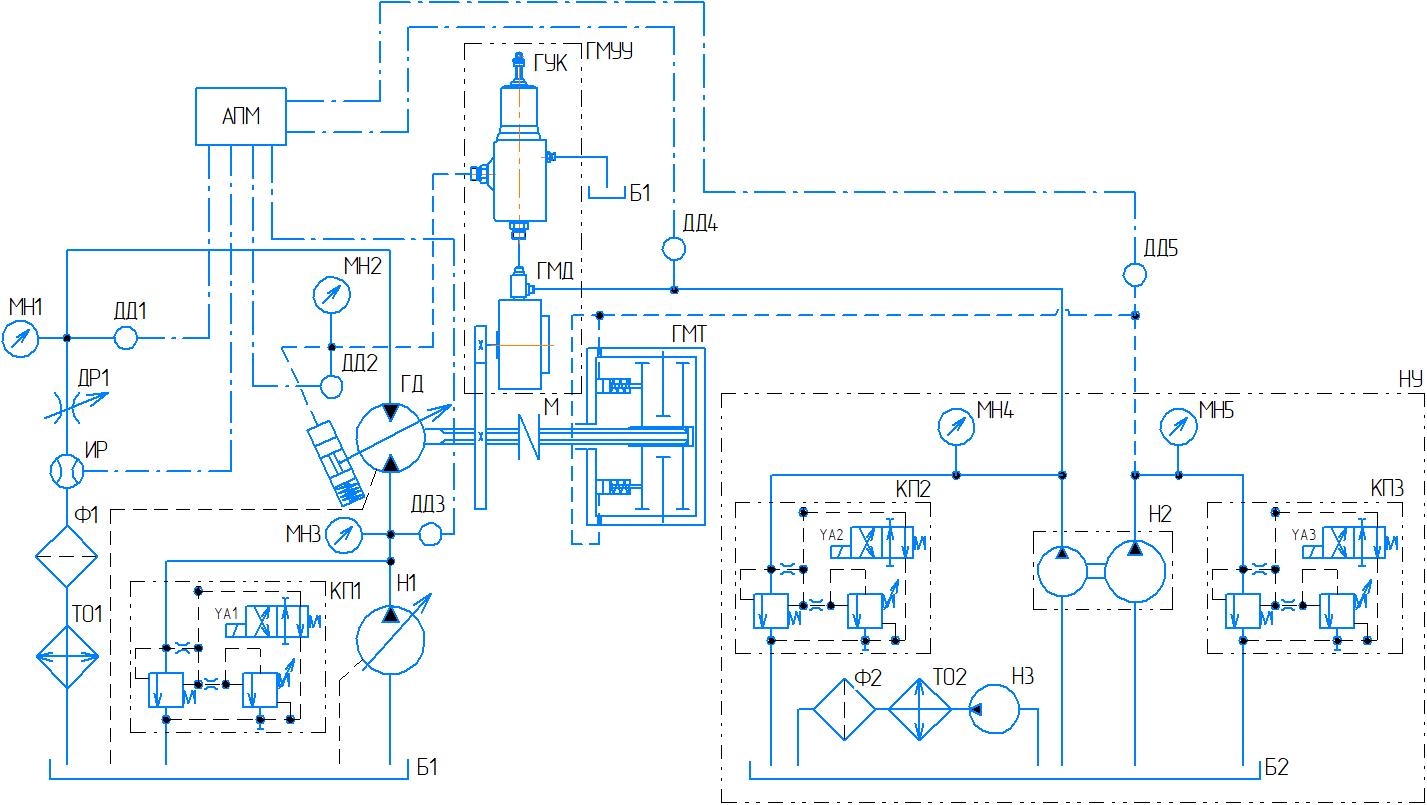

В схеме стенда-модели (см. рис. 3, внешний вид – рис. 4) для исследования ГМУУ используется регулируемый аксиально-поршневой гидродвигатель ГД1 с позитивной настройкой, отвечающий за моделирование процесса работы привода подачи инструмента. Его конструкция позволяет изменять крутящий момент и частоту вращения на валу пропорционально сигналу, поступающего на регулятор.

Рисунок 3 - Гидрокинематическая схема стенда-модели для исследования ГМУУ:

АПМ – аппаратно-программный модуль; МН1-МН5 – манометры; ДД1-ДД5 – датчик давления; ГД – гидродвигатель; Ф1, Ф2 – фильтр сливной; ТО1, ТО2 – теплообменный аппарат; Н1 – насос гидравлический регулируемый; Н2 – насосный агрегат; Н3 – насос перекачивающий; М – муфта; ГМД – гидромеханический датчик; ГУК – клапан гидроуправляемый; ГМУУ – гидромеханическое устройство управления; ДР1 – дроссель; ГМТ – гидравлическая муфта-тормоз; НУ – насосная установка; КП1-КП3 – клапан давления; РР – измеритель расхода; Б1, Б2 – бак гидравлический

Нагрузочным устройством ГД1 на стенде является муфта-тормоз МТ с гидравлическим управлением от насосной установки НУ, которая позволяет создавать постоянные или изменяемые по заданному закону статические нагрузки на вал двигателя имитируя нагрузки, возникающие при вращении инструмента на заданных категориях грунтов (см. рис. 3) , , .

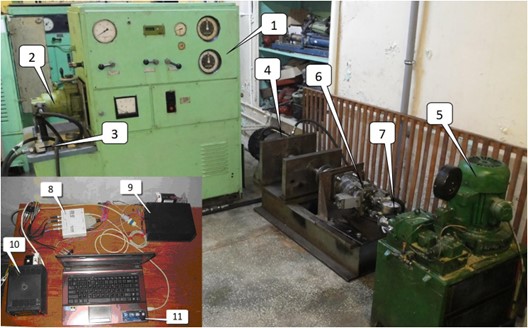

АИК представленный на рис. 4 включает в себя: ЦАП-АЦП поз. 8, источник питания поз. 9; блок контроля температуры и частоты вращения поз. 10; компьютер поз. 11. Он представляет автоматизированную систему, обеспечивающую управление процессом испытаний, сбор и обработку результатов измерений.

Рисунок 4 - Общий вид стенда для исследования ГМС подачи бурового инструмента:

1 – стенд КИ-4815М; 2 – гидронасос регулируемый НАРФ 63/22; 3 – клапан давления; 4 – гидравлическая муфта-тормоз; 5 – насосная установка Г48-32М; 6 – гидродвигатель регулируемый МГ112/32; 7 – контрольно-измерительная аппаратура; 8 – ЦАП-АЦП «L-CardE20-10»; 9 – источник питания; 10 – блок контроля температуры и частоты вращения; 11 – компьютер

АИК позволяет осуществлять преобразование аналоговых сигналов ГМД в цифровую последовательность для дальнейшей компьютерной обработки.

3. Основные результаты

При исследовании рабочих диапазонов работы датчика было выявлено, что обороты датчика не должны превышать 12,5 рад/с, для снижения оборотов диска датчика был спроектирован специальный двухступенчатый планетарный редуктор (см. рис. 2).

ГМД в составе стенда получает вращение от гидродвигателя ГД1 через механическую передачу эквивалентную по передаточному числу планетарному редуктору ГМУУ, установленного на приводной вал ГД1. Для реализации конструкции планетарного редуктора, была разработана программа расчета, позволяющая получить его геометрические параметры, для разных типоразмеров привода .

Механическая часть стенда, гидравлическая силовая и управляющая подсистемы позволяют исследовать гидромеханическую систему подачи МБМ в диапазонах параметров, представленных в табл.1.

Таблица 1 - Диапазоны параметров при исследовании ГМУУ

№ п/п | Параметр | Обозначение | Диапазон регулирования | Ед. измерения | Устройство контроля |

1 | Диаметр сопла | dсп | 0,5-1,2 | мм | Калибр-пробка |

2 | Дроссельной шайбы | dдр | 0,8-2 | мм | Калибр-пробка |

3 | Зазор между соплом и модулятором | yз | 0,2 - 1 | мм | Индикатор часового типа |

4 | Частота вращения | nгмд | 5-60 | об/мин | Датчик частоты вращения |

5 | Расход через ГМД | Qгмд | 0,5-20 | л/мин | Расходомер, мерный бак |

6 | Давление в ГМД | pгмд | 0,5-5 | МПа | Датчик давления |

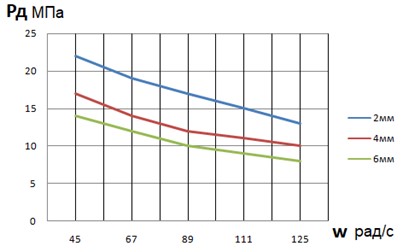

График обработки экспериментальных данных, представленный на рис. 5 поясняет отклик по амплитуде импульсов давления ГМД при изменении скорости вращения гидродвигателя ГД1, в диапазоне 45-125 рад/с. Данные получены при обработке результатов испытаний, для сопел с диаметрами dсп = 2,4,6 мм .

Рисунок 5 - Зависимость величины импульсов Pд от скорости вращения ω ГД1

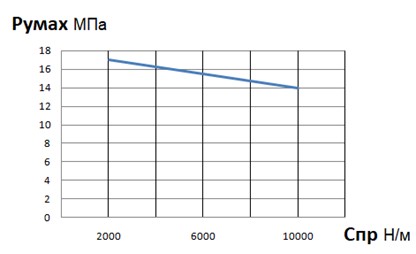

Построенная характеристика на рис. 6 носит линейный характер, и поясняет величину падения максимального давления управления с 1,7 до 1,4 МПа при изменении жесткость пружины клапана ГУК.

Рисунок 6 - Зависимость изменения максимального давления управления Pу.max от величины жесткости пружины ГУК

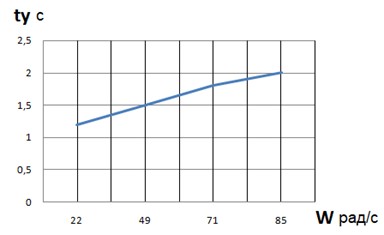

Рисунок 7 - Зависимость tу времени отклика ГМУУ от изменения угловой скорости вращения вала гидродвигателя ГД1 ω

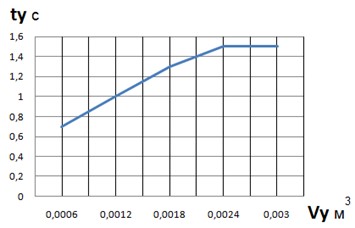

Рисунок 8 - Зависимость tу времени отклика ГМУУ от величины объема Vy в гидравлической линии управления

4. Заключение

В результате выполненных исследований, разработано ГМУУ позволяющее обеспечить мониторинг кинематических, силовых гидравлических и энергетических параметров гидропривода. Применение устройства, сочетающего многопараметрический датчик и гидроуправляемый клапан, обеспечивает согласование рабочих движений (главного и подачи) при изменяющейся технологической нагрузке.

Эффективность предлагаемого технического решения, проверена в ходе испытаний на разработанном стенде-модели, методом экспериментальной идентификации определены его характеристики для четырех режимов работы гидропривода: 22 рад/с; 49 рад/с; 71 рад/с и 85 рад/с. При этом динамическая характеристика отклика на изменение нагрузки носит линейный характер и возрастает пропорционально частоте вращения гидродвигателя с 1,2 с до 2 с, что удовлетворяет требованиям регулирования системы.

Результаты применения амплитудо-частотного способа управления сигналом от многофункционального ГМД на валу гидродвигателя, показали, что чувствительность и качество процесса объемного регулирования гидропривода возрастает в среднем на 17–22%, и обеспечивает мониторинг состояния характеристик грунтов скважины в реальном времени, что сократит затраты времени и средств на проведение буровых работ.