EFFECT OF THE SPECIFICATIONS FOR KERAMOMETALLIC COMPOSITES

Лымарь Е.А.

Кандидат технических наук, ОАО «Российские космические системы», Москва

ВЛИЯНИЕ СОСТАВА НА ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КЕРАМОМЕТАЛЛИЧЕКИХ КОМПОЗИТОВ

Аннотация

В статье рассмотрено влияние металлического компонента на структуру и технические характеристики керамометаллического композита. Выявлено, что структура полученного материала устойчива в широком диапазоне температур.

Ключевые слова: композиты, материал, алюминий, свойства, устойчивость.

Lymar E.N.

PhD in engineering sciences, OJSC "Russian space systems", Moscow

EFFECT OF THE SPECIFICATIONS FOR KERAMOMETALLIC COMPOSITES

Abstract

In this paper, the influence of the metal component on the structure and characteristics of the keramometallic composite. Revealed that the structure of the obtained material is stable over a wide temperature range.

Keywords: composites, material, aluminum, properties, resistance

Повышение технологических характеристик строительных композитов напрямую связано с получением материалов, которые сочетали бы свойства входящих в него компонентов. Одним из направлений в получении таких материалов является создание композитов на основе металлической и неметаллической составляющих. Следует отметить, что в промышленности затруднено использование строительных материалов, в состав которых входят металлические наполнители, следствие трудоемких технологий и высоких материальных затрат при производстве. Однако существуют производственные области, где традиционные строительные материалы из-за недостаточной прочности, ударной вязкости, пластичности, термостойкости и т.п., не в состоянии обеспечить высокий уровень эксплуатационных характеристик [1 – 20].

В данной работе представлены исследования термической устойчивости композитов, полученных на основе глин и металлического алюминия [21 – 24]. Главной особенностью получаемого материала является то, что металлический компонент вводится на стадии приготовления сырьевой смеси. Кроме того, вводимый алюминий участвует в стадиях структурообразования синтезируемого композита, что и приводит к высоким эксплуатационным показателям последнего. Для лучшей совместимости глинистой составляющей с алюминием проводилось модифицирование компонентов, применяемых для получения металлокерамического связующего [25, 26].

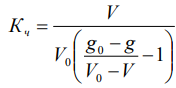

Разработанный композит имеет однородную структуру (рис. 1), обладает высокими механическими и технологическими показателями, которые достигаются благодаря достигнутой совместимости модифицированной глинистой составляющей и алюминиевого компонента.

Для разработанных материалов были определены воздушная (уравнение 1) и огневая усадки (уравнение 2), его чувствительность к сушке (уравнение 3).

∆lвозд = (l0 – l1)/l0, (1)

∆lог = (l1 – l2)/l0, (2)

где: ∆lвозд – воздушная усадка образца, %;

∆lог – огневая усадка образца, %;

l0 – длина свежеотформованного образца, мм;

l1 – длина образца после сушки, мм;

l2 – длина образца после обжига, мм.

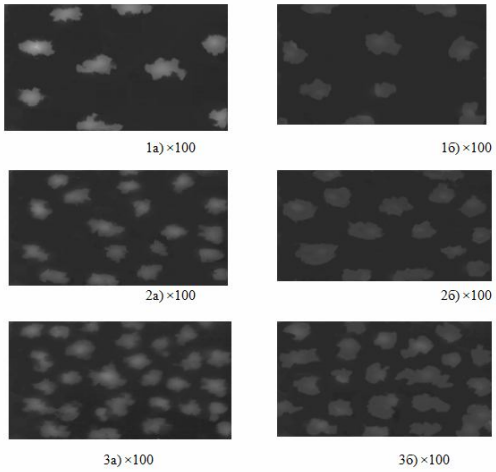

(3)

(3)

где: Кч – коэффициент чувствительности к сушке;

V0, V – объем образца соответственно после формования и в воздушно-сухом состоянии, см3;

g0, g – масса образца соответственно свежеотформованного и в воздушно-сухом состоянии, г.

Рис. 1 Оптические микрофотографии поверхности композита на основе каолинитовых (а) и монтмориллонитовых (б) глин с содержанием алюминиевого наполнителя 5% (1) 10% (2) и 20% (2)

Получаемый материал стоек в температурном диапазоне до 1000 °С, выдерживает 50 циклов нагрева до температуры 700 °С и резкого его охлаждения, 35 циклов нагрева до 900 °С и резкого его охлаждения, 22 цикла нагрева до 1000 °С и резкого его охлаждения без изменения его геометрических параметров (в случае отсутствия внешних нагрузок) и без образования микротрещин на его поверхности.

Рис 2. Оптические микрофотографии начально-образовавшихся микротрещин (а) и образовавшихся в результате увеличения циклов эксперимента с 22 до 25 (б) при температуре 1100 °С

Дальнейшее увеличение количества циклов эксперимента приводит к образованию микротрещин на поверхности металлокерамического композита (рис. 2 а), обусловленных возникновением в материале упругих и остаточных пластических деформаций. Установлено, что характер микротрещин не зависит от количества циклов эксперимента: с увеличением количества циклов, их геометрические размеры и степень распространения по структуре материала увеличиваются (рис 2. б).

По предлагаемой технологической схеме получения металлокерамического композита образуются наиболее устойчивые фазы муллита и кварца [27], вследствие чего можно утверждать, что при использовании металлокерамического композита при высоких температурах (до 1000 °С) изменения фазовых превращений в его структуре происходить не будут.

References

Володченко, А.Н. Попутные продукты горнодобывающей промышленности в производстве строительных материалов / А.Н. Володченко, В.С. Лесовик, С.И. Алфимов, Р.В. Жуков // Современные наукоемкие технологии. – 2005. – № 10. – С. 79–79.

Алфимов, С.И. Техногенное сырье для силикатных материалов гидратационного твердения / С.И. Алфимов, Р.В. Жуков, А.Н. Володченко, Д.В. Юрчук // Современные наукоемкие технологии. – 2006. – № 2. – С. 59–60.

Володченко, А.Н. Силикатный бетон на нетрадиционном сырье / А.Н. Володченко, Р.В. Жуков, Ю.В. Фоменко, С.И. Алфимов // Бетон и железобетон. – 2006. – № 6. – С. 16–18.

Володченко, А.Н. Силикатные материалы на основе вскрышных пород Архангельской алмазоносной провинции / А.Н. Володченко, Р.В. Жуков, С.И. Алфимов // Известия высших учебных заведений. Северо-Кавказский регион. Серия: Технические науки. – 2006. – № 3. – С. 67–70.

Володченко, А.Н. Оптимизация свойств силикатных материалов на основе известково-песчано-глинистого вяжущего / А.Н. Володченко, Р.В. Жуков, В.С. Лесовик, Е.А. Дороганов // Строительные материалы. – 2007. – № 4. – С. 66–69.

Володченко, А.Н. Повышение эффективности производства автоклавных материалов / А.Н. Володченко, В.С. Лесовик // Известия высших учебных заведений. Строительство. – 2008. – № 9. – С. 10–16.

Володченко, А.Н. Силикатные автоклавные материалы с использованием нанодисперсного сырья / А.Н. Володченко, В.С. Лесовик // Строительные материалы. – 2008. – № 11. – С. 42–44

Володченко, А.Н. Регулирование свойств ячеистых силикатных бетонов на основе песчано-глинистых пород / А.Н. Володченко, В.С. Лесовик, С.И. Алфимов, А.А. Володченко // Известия вузов. Строительство. – 2007. – № 10. – С. 4–10.

Володченко, А.Н. Влияние механоактивации известково-сапонитового вяжущего на свойства автоклавных силикатных материалов / А.Н. Володченко // Вестник БГТУ им. В.Г. Шухова. – 2011. – № 3. – С. 13–16.

Володченко, А.Н. Особенности взаимодействия магнезиальной глины с гидроксидом кальция при синтезе новообразований и формирование микроструктуры / А.Н. Володченко // Вестник БГТУ им. В.Г. Шухова. – 2011. – № 2. – С. 51–55.

Володченко, А.Н. Глинистые породы в производстве силикатного кирпича / А.Н. Володченко // Сборник научных трудов Sworld по материалам международной научно-практической конференции. – 2012. – Т. 26. – № 2. – С. 8–10.

Володченко, А.Н. Глинистые породы – сырье для производства автоклавных ячеистых бетонов / А.Н. Володченко // Сборник научных трудов Sworld по материалам международной научно-практической конференции. – 2012. – Т. 26. – № 2. – С. 11– 14.

Володченко, А.Н. Взаимодействие мономинеральных глин с гидроксидом кальция в гидротермальных условиях / А.Н. Володченко // Сборник научных трудов Sworld по материалам международной научно-практической конференции. – 2012. – Т. 30. – № 3. – С. 35–37.

Володченко, А.Н. Вяжущее на основе магнезиальных глин для автоклавных силикатных материалов / А.Н. Володченко // Сборник научных трудов Sworld по материалам международной научно-практической конференции. – 2012. – Т. 30. – № 3. – С. 38– 41.

Володченко, А.Н. Автоклавные силикатные материалы на основе отходов горнодобывающей промышленности / А.Н. Володченко // Сборник научных трудов Sworld по материалам международной научно-практической конференции. – 2012. – Т. 47. – № 4. – С. 29–32.

Володченко, А.Н. Влияние песчано-глинистых пород на оптимизацию микроструктуры автоклавных силикатных материалов / А.Н. Володченко // Сборник научных трудов Sworld по материалам международной научно-практической конференции. – 2012. – Т. 47. – № 4. – С. 32–36.

Володченко, А.Н. Реологические свойства газобетонной смеси на основе нетрадиционного сырья / А.Н. Володченко, В.С. Лесовик // Вестник БГТУ им. В.Г. Шухова. – 2012. – № 3. – С. 45–48.

Володченко, А.Н. Автоклавные ячеистые бетоны на основе магнезиальных глин / А.Н. Володченко, В.С. Лесовик // Известия вузов. Строительство. – 2012. – № 5. – С. 14–21.

Володченко, А.Н. Магнезиальные глины – сырье для производтва автоклавных ячеистых бетонов / А.Н. Володченко // Сборник научных трудов SWorld по материалам международной научно-практической конференции. – 2013. – Т. 43. – № 1. – С. 3– 7.

Володченко, А.Н. Влияние песчано-глинитых пород на пластичность газобетонной массы / А.Н. Володченко // Сборник научных трудов SWorld по материалам международной научно-практической конференции. – 2013. – Т. 43. – № 1. – С. 7–10.

Ключникова, Н.В., Получение металлокомпозиционных материалов / Н. В. Ключникова, Е.А. Лымарь // Стекло и керамика. — 2006. — № 2. — С. 33—34.

Ключникова, Н.В. Перспективные композиционные материалы на основе металлической матрицы и неметаллического наполнителя / Н.В. Ключникова, А.М. Юрьев, Е.А. Лымарь // Успехи современного естествознания. — 2004. — № 2. — С. 69—69.

Ключникова, Н.В. Принципы создания керамометаллического композита на основе глин и металлического алюминия / Н.В. Ключникова // Естественные и технические науки. — 2012. — № 2(58). — С. 450—452.

Ключникова, Н.В. Керамометаллические композиционные материалы с высоким содержанием алюминия / Н.В. Ключникова // Современные проблемы науки и образования. — 2011. — № 6. — С. 107—107

Ключникова, Н.В. Проблемы совместимости керамической матрицы и металлического наполнителя при изготовлении композитов строительного назначения / Н. В. Ключникова, Е.А. Лымарь, А. М. Юрьев // Строительные материалы. — 2005. — № 11. — С. 54—56.

Ключникова, Н.В. Термомеханическое совмещение компонентов при создании керамометаллических композитов / Н.В. Ключникова // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 6. — № 2. — С. 65—69.

Ключникова, Н.В. Изучение взаимодействия между компонентами при создании керамометаллических композиционных материалов / Н.В. Ключникова // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2011. — Т. 10. — № 4. — С. 5—8.