STUDY OF THE INFLUENCE OF PLASMA COATING PROCESS OF TITANIUM AND ALUMINIUM ALLOYS ON THE ENDURANCE PROPERTIES OF RAW MATERIALS REINFORCED WITH FIBER SIC IN THE PRODUCTION OF PERSPECTIVE METAL COMPOSITES.

DOI: https://doi.org/10.23670/IRJ.2022.120.6.016

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПРОЦЕССА ПЛАЗМЕННОГО НАПЫЛЕНИЯ СПЛАВОВ ТИТАНА И АЛЮМИНИЯ НА ПРОГЧНОСТНЫЕ СВОЙСТВА ПОЛУФАБРИКАТОВ, АРМИРОВАННЫХ ВОЛОКНАМИ SiC ПРИ ИЗГОТОВЛЕНИИ ПЕРСПЕКТИВНЫХ МЕТАЛЛОКОМПОЗИТОВ

Научная статья

Ленковец А.С.1, Олешко А.Ю.2, Галанцев А.П.3, Тронза Е.И.4, Тюрина С.А.5, *, Юдин Г.А.6, Дальская Г.Ю.7

5ORCID:0000-0002-6671-1337;

1, 2, 3 АО «Композит», Королев, Россия; 4, 5, 6, 7 МИРЭА – Российский технологический университет, Москва, Россия

* Корреспондирующий автор (tyurina_s[at]mirea.ru)

Аннотация

Ресурс высокотемпературной прочности традиционно применяемых материалов в ракетно-космической технике на основе алюминиевых и титановых сплавов практически исчерпан. Рабочая температура большинства алюминиевых сплавов не превышает 200-300 ºС, а титановых 400-600 °С, что не соответствует современным условиям эксплуатации современных космических аппаратов (КА).

Для обеспечения требуемых значений прочностных характеристик применяемых деталей в условиях высоких температур и динамических нагрузок, как правило применяются жаростойкие сплавы на основе никеля, ниобия, молибдена и др., что приводит к значительному повышению массы изделий и, как следствие, снижению масса-габаритных характеристик КА. Существенный прирост прочностных свойств может быть достигнут армированием металлов и их сплавов высокомодульными волокнами карбида кремния (SiC), в результате чего решается задача повышения жесткости и сопротивления высокотемпературной ползучести, одновременно с этим обеспечивается снижение плотности материала за счет более легкого армирующего волокна.

Работа посвящена изучению влияния плазменного напыления матричного сплава на прочностные свойства не металлических волокон в процессе получения полуфабриката для дальнейшего использования при изготовлении композиционного материала.

Ключевые слова: алюминиевый сплав, титановый сплав, волокна, карбид кремния, прочность, плазменное напыление, металлокомпозит, прочность, микроструктура.

STUDY OF THE INFLUENCE OF PLASMA COATING PROCESS OF TITANIUM AND ALUMINIUM ALLOYS ON THE ENDURANCE PROPERTIES OF RAW MATERIALS REINFORCED WITH FIBER SIC IN THE PRODUCTION OF PERSPECTIVE METAL COMPOSITES.

Research article

Lenkovec A.S.1, Oleshko A.YU.2, Galancev A.P.3, Tronza E.I.4, Tyurina S.A.5, *, YUdin G.A.6, Dal'skaya G.YU.7

5 ORCID:0000-0002-6671-1337;

1, 2, 3 Stock company «Kompozit», Korolyov, Russia; 4, 5, 6,7 Russian Technological University MIREA, Moscow, Russia

* Corresponding author (tyurina_s[at]mirea.ru)

Abstract

The service life of high-temperature strength of materials traditionally used materials in rocket and space equipment, based on aluminum and titanium alloys, is almost exhausted. The working temperature of most aluminum alloys is below 200-300 ºC, and titanium ones – below 400-600 °C, which does not comply with the modern conditions of modern space vehicle (SV) operations.

Heat-resistant alloys based on nickel, niobium, molybdenum, etc., are generally used to ensure the required strength of the parts used in high temperatures and dynamic loads, which leads to a significant increase in the mass of the components and, as a result, to a decrease in the mass and overall characteristics of the SV. The significant increase in mechanical properties can be achieved through reinforcement of metals and their alloys with high-modulus silicon carbide fibers (SiC), thus solving the problem of increasing the strength and resistance to high-temperature creep, at the same time reducing material density with lighter reinforcing fibre.

The article is dedicated to studying the influence of matrix alloy plasma coating on the mechanical properties of non-metal fibers in the process of raw material production for further use in the composite material manufacture.

Keywords: Aluminium alloy, titanium alloy, fibres, silicone carbide, strength, plasma coating, metal composite, microstructure.

Введение

Для обеспечения требуемых значений прочностных характеристик применяемых деталей в условиях высоких температур и динамических нагрузок, как правило применяются жаростойкие сплавы на основе никеля, ниобия, молибдена и др., что приводит к значительному повышению массы изделий и, как следствие, снижению масса-габаритных характеристик КА. Существенный прирост прочностных свойств может быть достигнут армированием металлов и их сплавов высокомодульными волокнами карбида кремния (SiC), в результате чего решается задача повышения жесткости и сопротивления высокотемпературной ползучести, одновременно с этим обеспечивается снижение плотности материала за счет более легкого армирующего волокна.

При изготовлении изделий и заготовок из композиционных материалов, армированных неметаллическими волокнами, большое значение уделяется технологиям их изготовления, которая напрямую зависит от геометрической формы изделия [1], [2], [3], [4]. Помимо геометрической формы, технология оказывает существенное влияние на прочностные характеристики материала. Поэтому исследование технологических параметров на каждой операции, влияющих на конечные прочностные свойства, являются одними из ключевых факторов при разработке новых металлокомпозитов.

Основная часть

Одной из наиболее широко распространённых технологий по изготовлению осесимметричных заготовок из волокнистых композиционных материалов состоит из следующих основных операций:

- намотка не металлического волокна на цилиндрическую оснастку;

- плазменное напыление матричного материала на технологическую оснастку с намотанным волокном для получения полуфабриката в виде ленты;

- сборка полуфабрикатов на специальную оснастку для прессования;

- проведение горячего изостатического прессования;

- удаление специальной оснастки для прессования;

- проведение механической обработки для обеспечения необходимых геометрических размеров.

На сегодняшний день подобная технология реализована в опытно-промышленном производстве силовых элементов из композиционного материала на основе сплава алюминия, армированного непрерывными волокнами бора. Подобные силовые элементы имеют широкое применение в ракетно-космической и авиационной технике.

Ранее [5] установлено, что при реализации данной технологии существуют операции, которые оказывают существенное влияние на прочность композиционного материала. Показано, что это операция плазменного напыления матрицы и операция горячего изостатического прессования. Поэтому при разработке и дальнейшем изготовлении новых перспективных материалов на основе волокон карбида кремния, необходимо исследовать физические процессы, влияющие на конечные прочностные свойства металлокомпозита.

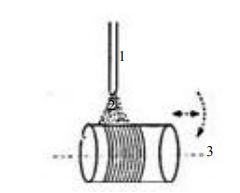

В рамках данной работы будут рассмотрены основные технологические параметры плазменного напыления алюминиевой и титановой матриц, влияющие на прочностные свойства карбидкремниевых волокон. На рис. 1 показана схема плазменного напыления материалов матриц на технологическую оснастку с намотанным волокном.

Рис. 1 – Технологическая схема плазменного напыления материала матрицы:

1 – плазматрон; 2 – материал матрицы; 3 – технологическая оснастка с намотанным волокном

Процесс плазменного напыления в общем виде заключается в подаче напыляемого материала в плазматрон для его расплавления и дальнейшего переноса в виде отдельных частиц с последующим налипанием их на подложку. В работе [6] более подробно описаны процессы плазменного напыления. Исходными материалами для плазменного напыления, в зависимости от конструкции плазматронов, могут быть как проволока, так и порошковые материалы.

Поскольку процесс формирования покрытий при плазменном напылении обеспечивается послойным налипанием расплавленных частиц, то соответственно идет воздействие на подложку как тепловое, так и ударное (механическое). На температуру осаждаемых частиц в большей степени влияет мощность используемого плазматрона. Она в свою очередь выбирается из следующего основного условия – обеспечение проплавления напыляемого материала и одновременно недопущение значительного перегрева частиц, так как при перегретых частицах не будет происходить их послойное налипание. Таким образом процесс напыления будет сопровождаться сильным перегревом подложки и неравномерным по толщине процессом напыления покрытий вследствие растекания перегретых частиц. Поэтому для каждого отдельного сплава экспериментально выбирается диапазон мощности плазматрона, который обеспечивает одновременное проплавление и не перегревает частицы напыляемого материала [7], [8], [9].

Наиболее важным технологическим параметром при плазменном напылении является дистанция напыления от плазматрона до подложки. Дистанция значительно влияет как температуру частиц, так и на скорость, с которой они ударяются о поверхность подложки. Таким образом, варьируя дистанцией плазменного напыления, возможно управлять сразу двумя технологическими факторами. Чем меньше дистанция напыления, тем больше тепловое и механическое воздействие и, следовательно, чем больше дистанция, тем меньше подобное взаимодействие частиц на подложку [10], [11].

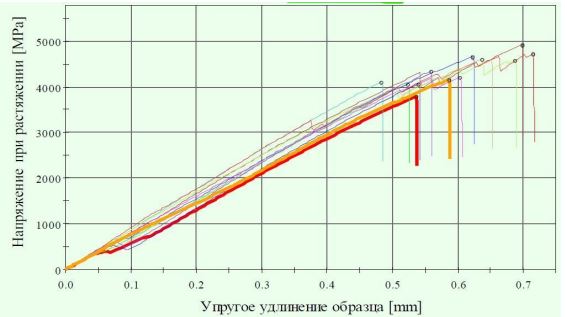

Для исследования влияния процесса напыления сравнивались значения прочности волокон карбида кремния после плазменного напыления со значениями прочности до напыления. Испытания по определению прочности на растяжение проводились на испытательной машине Instron 5900. Для набора необходимых статистических данных по измерению прочности брали не менее 12 образцов исходных волокон карбида кремния (рис. 2).

Рис. 2 – Зависимость упругого удлинения образцов волокон карбида кремния от растягивающего напряжения

Усредненное значение предела прочности исходных волокон составило порядка 4350 МПа. Из графика видно, что минимальное значение растягивающего напряжения составило порядка 3800 МПа, а максимальная 4900 МПа. Основные точки располагаются в диапазоне значений от 4000 МПа до 4600 МПа, что свидетельствует о достаточно узком диапазоне полученных значений.

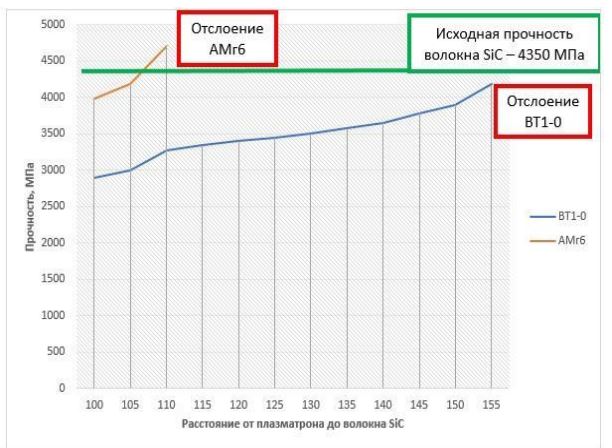

Эксперименты по нанесению алюминиевой и титановой матриц осуществлялись на плазменной установке УПУ-3Д. Определено оптимальные значения мощности плазматрона установки для алюминиевой и титановой матриц, которая составила 4 и 6 кВт соответственно. Для сплава алюминия дистанция варьировалась от 100 до 110 мм, а для сплава титана от 100 до 155 мм. После проведения процесса плазменного напыления алюминиевых и титановых матриц волокна карбида кремния вручную извлекались из полученного полуфабриката и проводились испытания по определению растягивающих напряжений. Для набора необходимой статистики испытывали по 12 волокон для каждой дистанции плазменного напыления с шагом в 5 мм и бралось среднее значение. По результатам измерений растягивающих напряжений построена зависимость (рисунок 3) изменения остаточной прочности волокон карбида кремния после процесса плазменного напыления алюминиевой и титановой матриц. Как видно из графика, для сплава алюминия (АМг6) оптимальной дистанцией напыления является 110 мм. При данной дистанции идет увеличение среднего значения растягивающего напряжения (прочности) по сравнению с исходным на 8,5 %. Обратный эффект можно наблюдать после напыления сплава титана ВТ1-0. При дистанции плазменного напыления 110 мм идет значительное снижение прочности по сравнению с исходной. При увеличении дистанции напыления значение прочности увеличивается и при 155 мм достигает оптимального значения порядка 4180 МПа.

Рис. 3 – Зависимость остаточной прочности волокна SiC от дистанции напыления для сплавов алюминия и титана

Дальнейшее увеличение дистанции напыления приводит к отслоению сплава титана, что говорит о снижении кинетической энергии напыляемых частиц и их остывании. Таким образом видно, что в зависимости от напыляемого материала значительно изменяются остаточная прочность. Поэтому установление факторов, влияющих на это изменение прочности, является определяющим при операции изготовления полуфабрикатов.

Как говорилось ранее, при плазменном напылении важнейшим фактором является температурное и ударное (термомеханическое) воздействие напыляемых частиц на поверхность подложки, в данном случае поверхность карбидкремниевого волокна. Помимо термомеханического воздействия также возможно диффузионное взаимодействие карбидкремниевого волокна с материалами матриц.

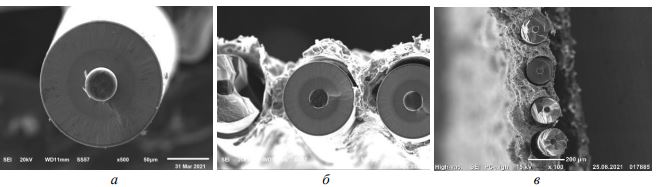

Для оценки диффузионного взаимодействия материалов матриц с карбидкремниевым волокном исследовалась микроструктура изломов полученных полуфабрикатов в виде лент (рисунок 4), нанесенных по режимам для алюминиевого сплава с дистанцией 110 мм, для титанового сплава 155 мм. На рисунке 4а показана структура исходного волокна карбида кремния. Съемка проводилась с торца излома. Видно, что волокно состоит из центральной части (керн), основной части (карбид кремния) и наружного покрытия толщиной 1-2 мкм. На рисунке 4б отчетливо видно, что структура волокна не нарушена, сохраняются четкие границы как внутри волокна, так и на границе раздела волокно-матрица, а в некоторых зонах присутствует отслоения, которые связаны, скорее всего, с подготовкой торца излома. Структура алюминиевого сплава является типичной для быстро закаленного материала после плазменного напыления. Аналогичная картина наблюдается также с напыленным титановым сплавом ВТ1-0.

Рис. 4 – Микроструктуры исследуемых образцов: а – микроструктура исходного волокна; б – полуфабрикат в виде ленты с матрицей АМг6; в – полуфабрикат в виде ленты из титанового сплава

Таким образом, можно сделать заключение, что при плазменном напылении не происходит диффузионного взаимодействия волокна карбида кремния с исследуемыми материалами матриц. Также не изменяется структура исследуемого волокна карбида кремния.

Заключение

В работе показано, что одной из основных операций, влияющих на конечную прочность металлокомпозитов, армированных волокнами карбида кремния, оказывается технологическая операция плазменного напыления. Экспериментально получены зависимости остаточной прочности волокна карбида кремния от дистанции плазменного напыления. При этом для сплава АМг6 характерно увеличение прочности, а для титанового сплава ВТ1-0 ее снижение. Исследования микроструктуры показали, что после плазменного напыления не происходит диффузионного взаимодействия волокна карбида кремния с материалами матриц. Исходя из полученных результатов можно сделать предположение, что на остаточную прочность волокна карбида кремния наибольшее влияние оказывается термомеханическое воздействие при напылении. Также стоит отметить возможное влияние модуля упругости конкретных сплавов при напылении, так как они значительно отличаются у выбранных материалов. Для подтверждения предположений планируется в дальнейших работах провести более детальные исследования как поверхности волокон, так и влияния плазменного напыления других перспективных матриц на основе никеля, ниобия и др. на остаточную прочность волокна карбида кремния.

Данные исследования являются фундаментальными при разработке новых композиционных материалов с уникальными физическими характеристиками, которые позволят в свою очередь значительно улучшить тактико-технические характеристики космических и летательных аппаратов.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Пат. № CN Способ изготовления и устройство для армированного волокном металлического композита. МПК C22C47/18, C22C49/06, C22C49/14 / патентообладатель huaihai inst technology. – опубл. 2017.03.29.

- Пат. № US Способ изготовления армированных волокном комплектующих энергетических установок. МПК – B22P 15/00 / патентообладатель MTUMotoren – andTirbinen – UnoinMünchenGmbH. – опубл. 03.28.1995

- Пат. № US Способ изготовления металлических элементов, армированных волокном МПК – B21D 39/00/ патентообладатель MTUAeroEnginesGmbH. – опубл. 03.02.2004

- Изотова А.Ю. Композиционные материалы на основе титана, армированные волокнами / А.Ю. Изотова, О.И.Гришина, А.А. Шавнев // Труды ВИАМ. – № 5(53). – 2017 – С. 42–49.

- Олешко, А. Ю. Управление качеством процесса изготовления боралюминиевых трубчатых элементов / А.Ю.Олешко // Инновационные аспекты социально-экономического развития региона: сборник статей по материалам участников V ежегодной научной конференции (аспирантов ФТА). – Королев, 2014. – С. 381–386.

- Газотермическое напыление: учеб. пособие / под общей ред. Л.X. Балдаева. – Москва : Маркет ДС, 2007. – 344 с.

- Yamazakia Y. Relationship between the mechanical properties and structure of a suspension plasma-sprayed thermal barrier coating with columnar microstructure / Y. Yasuhiro, M. Masahiro, H. Tatsuya et al. // Surface and Coatings Technology. – Vol. 439. – 2022. – 128430.

- Padture N.P. TBCs for gas-turbine engine applications / N.P. Padture, M. Gell, E.H. Jordan // Science. – 2002. – № 296. – Pp. 280–284.

- Ganvir A. Characterization of microstructure and thermal properties of YSZ coatings obtained by axial suspension plasma spraying (ASPS) / A. Ganvir, N. Curry, S. Björklund et al. // Therm. Spray Technol. – 2015. – № 24. – Pp. 1195–1204.

- Yamazaki Y. Improved thermal fatigue resistance in thermal barrier coatings via suspension plasma spray technique / Y. Yamazaki, S. Matsuura, T. Hamaguchi et al // Mater. Lett. – 2020. – № 280. – 128608.

- Shinozaki M. A methodology, based on sintering-induced stiffening, for prediction of the spallation lifetime of plasma-sprayed coatings / M. Shinozaki, T.W. Clyne // Acta Mater. – 2013. – № 61. – Pp. 579-588.

Список литературы на английском языке / ReferencesinEnglish

- № CN106544604. Sposob izgotovleniya i ustrojstvo dlya armirovannogo voloknom metallicheskogo kompozita [Manufacturing method and device for a fibre reinforced metal composite]. МПК C22C47/18, C22C49/06, C22C49/14 / the patentee huaihai inst technology. – publ. 2017/03/29. [in Russian]

- № US5400505. Sposob izgotovleniya armirovannyh voloknom komplektuyushchih energeticheskih ustanovok [Method for manufacturing power plant components reinforced with fibre]. IPC – B22P 15/00 / the patentee MTU Motoren – and Tirbinen – Unoin München GmbH. – publ. 03/28/1995 [in Russian]

- № US6698645. Sposob izgotovleniya metallicheskih elementov, armirovannyh voloknom [Method for manufacturing metal elements reinforced with fibre] / the patentee IPC – B21D 39/00. MTU Aero Engines GmbH. – publ. 03/02/2004 [in Russian]

- Izotova A.Y. Kompozicionnye materialy na osnove titana, armirovannye voloknami [Titanium-based composite materials reinforced with fibre] / A.Y. Izotova, O.I. Grishina, A.A. SHavnev // Trudy VIAM [Collection of VIAM]. – 2017. – № 5(53). – Pp. 42–49. [in Russian]

- Oleshko, A.Y. Upravlenie kachestvom processa izgotovleniya boralyuminievyh trubchatyh elementov [Quality management of boron aluminum tubulous elements manufacturing process] / A.Y. Oleshko // Innovacionnye aspekty social'no-ekonomicheskogo razvitiya regiona: sbornik statej po materialam uchastnikov V ezhegodnoj nauchnoj konferencii [Innovative aspects of social and economic development of the region: collection of papers on materials of V annual scientific conference]. – Korolyov, 2014. – Pp. 381–386. [in Russian]

- Gazotermicheskoe napylenie: ucheb. posobie [Thermal spraying: study guide] / edited by L.C. Baldaev. — Moscow : Market DS publishing house, 2007. – 344 p. [in Russian]

- Yamazakia Y. Relationship between the mechanical properties and structure of a suspension plasma-sprayed thermal barrier coating with columnar microstructure / Y. Yasuhiro, M. Masahiro, H. Tatsuya et al. // Surface and Coatings Technology. – Vol. 439. – 2022. – 128430.

- Padture N.P. TBCs for gas-turbine engine applications / N.P. Padture, M. Gell, E.H. Jordan // Science. – 2002. – № 296. – Pp. 280–284.

- Ganvir A. Characterization of microstructure and thermal properties of YSZ coatings obtained by axial suspension plasma spraying (ASPS) / A. Ganvir, N. Curry, S. Björklund et al. // Therm. Spray Technol. – 2015. – № 24. – Pp. 1195–1204.

- Yamazaki Y. Improved thermal fatigue resistance in thermal barrier coatings via suspension plasma spray technique / Y. Yamazaki, S. Matsuura, T. Hamaguchi et al // Mater. Lett. – 2020. – № 280. – 128608.

- Shinozaki M. A methodology, based on sintering-induced stiffening, for prediction of the spallation lifetime of plasma-sprayed coatings / M. Shinozaki, T.W. Clyne // Acta Mater. – 2013. – № 61. – Pp. 579-588.