О МЕТОДИЧЕСКОМ ПОДХОДЕ К ИЗУЧЕНИЮ КИНЕТИКИ ВОДОРОДНОГО ОХРУПЧИВАНИЯ СТАЛЕЙ

О МЕТОДИЧЕСКОМ ПОДХОДЕ К ИЗУЧЕНИЮ КИНЕТИКИ ВОДОРОДНОГО ОХРУПЧИВАНИЯ СТАЛЕЙ

Научная статья

Шашкова Л.В.

Оренбургский государственный университет, Оренбург, Россия

Аннотация

Изучено влияние радиуса надреза ρ и диаметра d сечения образцов на сопротивление отрыву S. Полученные данные сопоставлены с результатами по размерному эффекту проникновения водорода в цилиндрические образцы. Сделано заключение, что для образцов диаметром 2 - 6 мм в сечении нетто соблюдается условие физического подобия свойств металла при электрохимическом наводороживании. Показано, что наводороживание резко уменьшает в изломе периферийную зону пластической деформации и расширяет центральную область хрупкого отрыва. На основании проведенного выше анализа, для проведения испытаний на сопротивления отрыву S рекомендуется выбирать цилиндрические образцы с определенной геометрией.

Ключевые слова: водородная хрупкость, наводороживание, образцы с надрезом, сопротивление отрыву.

Keywords: hydrogen embrittlement, hydrogen charged, samples with a cut, resistance of separation.

Отсутствие общепринятых методик проведения механических испытаний при оценке склонности стали к водородной хрупкости (ВХ) свидетельствует о затруднениях при разработке единых нормативов [1-3 и др.]. Усилия направлены на изучение методами механики разрушения кинетических диаграмм разрушения конструкционной стали в условиях наводороживания с целью выработки рекомендаций для расчета конструкционной прочности [1]. Предлагается также использовать деформационный критерий оценки реакции стали на присутствие водорода [3].

Аномально высокая диффузионная подвижность водорода, значительный градиент приповерхностного распределения при наводороживании, активное взаимодействие с дефектами структуры в процессе деформирования и неоднозначное влияние на прочность, а также ряд других особенностей поведения водорода в металле – все это затрудняет выработку единых подходов к проведению механических испытаний при оценке ВХ. Наибольшее влияние водород оказывает на изменении пластичности гладких образцов и прочности образцов с надрезом. Изучали пластичность наводороженных гладких образцов разного диаметра и сопоставимые результаты получили в случае моделирования концентрации водорода поверхностной плотностью. При отнесении содержания водорода ко всей массе образцов разброс свойств увеличивался [4].

Еще Трояно [5,6] установил, что замедленное разрушение напряженной наводороженной стали зарождается в местах трехосных растягивающих напряжений, куда диффундирует водород. Процесс водородного разрушения определяет сочетание критической концентрации водорода и локальных, критических растягивающих напряжений. Локальные критические растягивающие напряжения рассматриваются как критерий замедленного (задержанного) хрупкого разрушения стали [2]. В то же время нет методов прямого определения критической концентрации водорода в металле; разработка концепции критической концентрации водорода, как отмечается в [1], – предмет особой теории.

Использование для изучения ВХ критериев механики разрушения (KIc для высокопрочных сталей или критического раскрытия ẟ* трещины для пластичных сталей) представляют, несомненно, практическую ценность, однако в силу недостатков самих критериев механики разрушения (например, каким образом учитывать влияние структуры) они не позволяют разобраться в определении критической концентрации водорода [1,7-10].

Влияние водорода на свойства стали исследовано в основном по изменению пластичности, числу перегибов и закручиваний образцов из пластичных сталей и по временному сопротивлению разрушения для высокопрочных сталей. Большинство испытаний проводится путем растяжения, кручения или изгиба гладких цилиндрических или плоских образцов. При испытании гладких образцов из пластичных сталей изменяется напряженное состояние в процессе деформации [11,12]. По мнению [13], единого представления о влиянии водорода на несущую способность металла нет, в частности потому, что не разграничивается при испытаниях напряженное состояние.

Известно [14], что напряженное состояние образца или детали оказывает существенное влияние на процессы деформации и разрушения, следовательно, на механические свойства материала. Одна из наиболее важных характеристик напряженного состояния - жесткость, которая определяется отношением максимальных касательных к максимальным нормальным напряжениям - . Чем меньше этот показатель, т. е. чем больше доля нормальных напряжений, тем жестче напряженное состояние. Напряженное состояние цилиндрических и плоских образцов, особенно из пластичных сталей, меняются в процессе деформации [15]. У пластичных сталей сопротивление срезу меньше сопротивления отрыву, поэтому разрушение при растяжении цилиндрических образцов пластичных сталей начинается от касательных напряжений на поверхности, но при возникновении шейки, ответственной за разрушение становится центральная часть образца, где концентрируются максимальные нормальные напряжения [15-16]. Это не позволяет при анализе разграничить, какое влияние оказывает водород на два основных типа макроскопического разрушения: разрушения от растягивающих нормальных напряжений путем отрыва и разрушения от касательных напряжений путем сдвига [16].

Феноменологические представления о сопротивлении отрыву  развил Г. В. Ужик [11]: «…Сопротивление отрыву не является мерой межмолекулярной прочности, оно характеризует лишь среднюю величину сил сцепления для всей массы поликристаллов по сечению образа так же, как предел текучести является характеристикой среднего сопротивления сдвигу поликристаллов для всего образца.

развил Г. В. Ужик [11]: «…Сопротивление отрыву не является мерой межмолекулярной прочности, оно характеризует лишь среднюю величину сил сцепления для всей массы поликристаллов по сечению образа так же, как предел текучести является характеристикой среднего сопротивления сдвигу поликристаллов для всего образца.  является, таким образом, технической характеристикой сил сцепления в пределах упругости. … Не следует отождествлять

является, таким образом, технической характеристикой сил сцепления в пределах упругости. … Не следует отождествлять  с так называемой хрупкой прочностью, являющейся лишь частичным проявлением сопротивления отрыву у хрупких металлов, обнаруживающемся уже при простом растяжении» [11]. Г.В. Ужик понимал сопротивление отрыву не только как сопротивление хрупкому разрушению в точке вязко-хрупкого перехода, а распространил область хрупкого разрушения и на пластичные металлы, у которых реализация

с так называемой хрупкой прочностью, являющейся лишь частичным проявлением сопротивления отрыву у хрупких металлов, обнаруживающемся уже при простом растяжении» [11]. Г.В. Ужик понимал сопротивление отрыву не только как сопротивление хрупкому разрушению в точке вязко-хрупкого перехода, а распространил область хрупкого разрушения и на пластичные металлы, у которых реализация  становится возможной в результате сильного стеснения пластической деформации при наличии трёхосного растяжения в зонах действия надрезов и трещин. Автор [11] развил теорию напряженного состояния в образцах с кольцевыми надрезами, которая позволяет вычислить

становится возможной в результате сильного стеснения пластической деформации при наличии трёхосного растяжения в зонах действия надрезов и трещин. Автор [11] развил теорию напряженного состояния в образцах с кольцевыми надрезами, которая позволяет вычислить  для металлов, находящихся в пластичном состоянии. Испытание растяжением специально подобранных цилиндрических образцов с кольцевым надрезом - наиболее жесткий способ нагружения, при котором максимальные касательные напряжения много меньше максимальных нормальных

для металлов, находящихся в пластичном состоянии. Испытание растяжением специально подобранных цилиндрических образцов с кольцевым надрезом - наиболее жесткий способ нагружения, при котором максимальные касательные напряжения много меньше максимальных нормальных  Следовательно, создаются значительные упругие удлинения при малых касательных напряжениях, что позволяет пластичные стали разрушить путем отрыва [11].

Следовательно, создаются значительные упругие удлинения при малых касательных напряжениях, что позволяет пластичные стали разрушить путем отрыва [11].

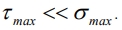

На рис. 1 представлены эпюры распределения главных напряжений по надрезанному сечению при растяжении цилиндрического образца с глубоким кольцевым надрезом на стадиях упругой (а), упругопластической деформации (б) по оценке Г.В. Ужика [11,15], и соответственно, упругопластической деформации (в) по уточненному решению Ю.И. Лихачева [17,18].

По методике [1] сопротивление отрыву определяется по максимальному главному напряжению в сечении надреза в момент разрыва образца. В случае предельно глубокого и предельно мелкого поверхностных надрезов цилиндрического образца напряженное состояние приближается к линейному.

Рис. 1 а. Распределение напряжений при растяжении цилиндрического образца с кольцевой выточкой в условиях плоской упругой деформации [11]: σn, σz, σθ, σr – номинальное напряжение в сечении нетто, максимальные осевые, окружные и радиальные напряжения соответственно; αk – коэффициент концентрации; ρ – радиус надреза; d, r – диаметр и радиус сечения нетто соответственно; t – глубина выточки; D – диаметр сечения брутто.

Вблизи мелкого надреза на цилиндрическом образце, как и на плоских образцах с глубокими и мелкими надрезами, создается плоское напряженное состояние. Такое напряженное состояние не позволяет определить сопротивление отрыву [1]. Позже, Л. А. Копельман уточнил определение сопротивление отрыву, данное Г. В. Ужиком, указав что, под сопротивлением отрыву следует понимать не всякое значение хрупкой прочности, а самое низкое напряжение разрушения при температуре хрупко-вязкого перехода [19].

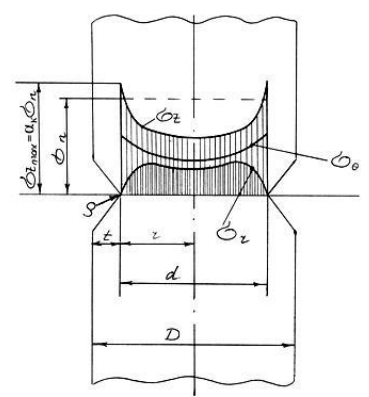

Рис. 1 б – Распределение напряжений при растяжении цилиндрического образца с кольцевой выточкой в условиях плоской упругопластической деформации [15]: σm – предел текучести; rm – размер пластической зоны перед вершиной надреза.

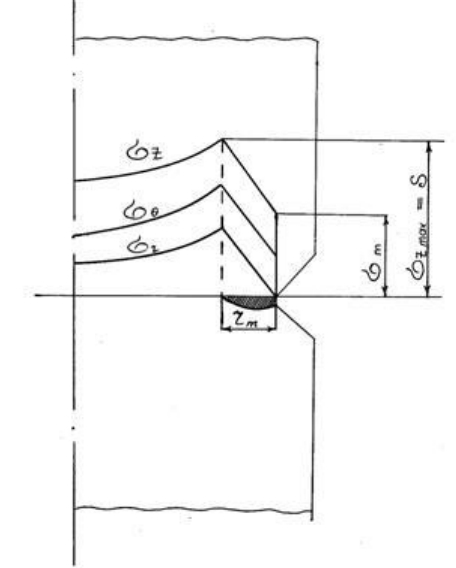

Лихачев Ю.И. [17,18] на базе теории больших пластических деформаций уточнил расчет Г.В. Ужика и экспериментально на пластичных сталях показал, что максимальных значений растягивающие напряжения при плоской деформации образцов с кольцевым надрезом достигают не на границе упругой и пластической зон , а внутри пластической зоны на расстоянии (рис. 1в). Позже об аналогичных результатах, полученных методом конечных элементов, сообщил Нотт [20]. Эффективная глубина распространения деформации составляет 1,2p.

В 90–е годы авторы [10,21] выполнили оригинальные теоретические и экспериментальные исследования по физической природе хрупкого разрушения металлов, основанные на идее микроскола как фундаментального явления, развивающегося на начальных микроскопических стадиях разрушения кристаллической решетки путем чистого разрыва межатомных связей. Обычно критическую стадию в разрушении металлов принято искать в зарождении и слияния микротрещин в макротрещину, переходящую затем в лавинный рост.

Рис. 1 в. Распределение напряжений при растяжении цилиндрического образца с кольцевой выточкой в условиях плоской упругопластической деформации по уточненному решению Ю.И. Лихачева [17, 18].

Исследования [10] показали, что в большинстве случаев, в том числе и тех, когда разрушение стимулируется готовой макроскопической трещиной, критическая стадия разрушения металлов реализуется еще на стадии зарождения субмикротрещины дислокационного или структурного происхождения, составляющей доли микрона. Возникло представление о механизме микроскола как фундаментальном физическом явлении, лежащем в основе инициирования процесса хрупкого разрушения железа и стали.

Согласно модели микроскола раскрытие зародышевой субмикротрещины и её подрастание до критического значения обеспечивается эффективными касательными напряжениями, а микроскол происходит под действием максимальных нормальных напряжений. Введена характеристика материала – сопротивление стали хрупкому разрушению как напряжение микроскола Sмкс на пределе текучести, от которой зависит конструкционная прочность работы изделий [10]. Ю.Я. Мешков и Г.А. Пахаренко [10,21] показали, что сопротивление микросколу Sмкс, по сути, является физически интерпретированным сопротивлением отрыву  по Ужику - Копельману.

по Ужику - Копельману.

Ясный физический смысл, структурная обусловленность, четкая связь с пластической деформацией и разрушением, а также разнообразие методик, позволяют сопротивление микросколу (отрыву) S выбрать как основную характеристику хрупкого разрушения при экспериментальном исследовании ВХ.

Из известных методик определения S для изучения BХ привлекает внимание испытание цилиндрических образцов с кольцевым надрезом определенной геометрии [10,19,21]. Преимущество состоит в следующем:

- Возможность определения S в интервале комнатных температур - интервал наибольшей чувствительности стали к ВХ.

- Трехосность напряженного состояния в надрезе и градиент максимальных растягивающих напряжений по сечению надреза совпадает с областью приповерхностного распределения водорода, что дает возможность сопоставить сопротивление отрыву и локальную концентрацию водорода в зоне микроскола.

- Разрушение на ранней стадии локальной текучести (в упругопластической области) позволяет изучить влияние исходного структурного состояния сплава на склонность к ВХ.

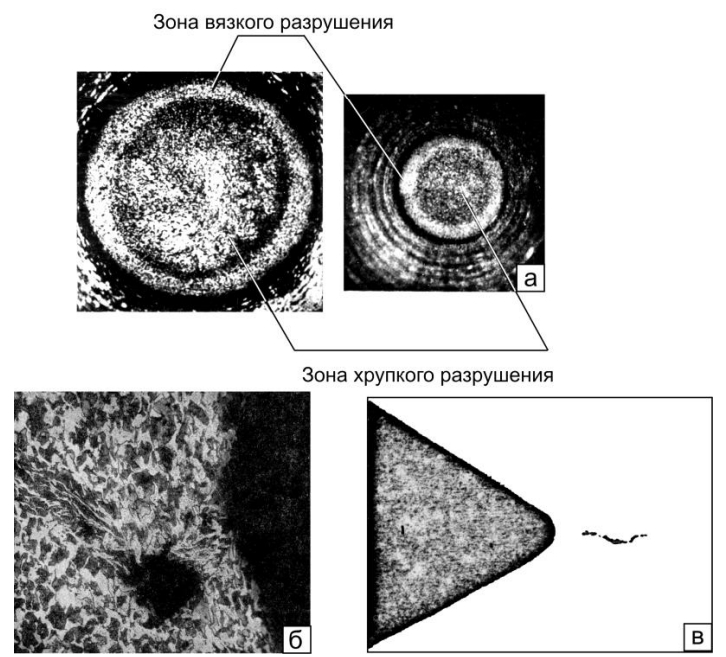

По данным [1], чтобы реализовать разрушение отрывом при растяжении цилиндрических образцов из нормализованной стали 45 с глубоким и острым надрезом, необходимо следующее сочетание параметров: внешний диаметр образца D = 15 мм, диаметр образца в надрезе d = 6 - 9 мм, острота надреза ρ = 0,1 - 1 мм, αK = 2 - 4 - коэффициент концентрации напряжений. При этих параметрах образцы вплоть до разрушения находятся в упругопластическом состоянии, а в изломе видны две зоны: периферийная зона пластической деформации и хрупкий отрыв в центральной области (рис. 2 а).

В случае испытания образцов других сечений учитываются следующие условия геометрического подобия и подобия напряженного состояния [1]:

где D1 d1 ρ1 – диаметры и радиус кривизны в вершине надреза образца больших абсолютных размеров;

D2 d2 ρ2 – то же для образца меньших размеров.

Считается, что физического подобия при электрохимическом наводороживании невозможно достичь из-за послойности насыщения.

Для изучения BХ с оценкой сопротивления отрыву (микросколу) на образцах с кольцевой выточкой важно экспериментально установить толщину периферийной зоны пластическом деформации и подтвердить на пластичной стали хрупкое разрушение центра образца.

Исследования отожженной стали марок сталь 20 и сталь 45 при растяжении образцов с надрезом для определения S подтвердили зарождение трещин вблизи надреза [11] – рис. 2 б. Аналогичные образцы использовал Трояно при изучении замедленного разрушения наводороженной высокопрочной стали AISI 4340 и подтвердил зарождение трещин и сегрегацию водорода вблизи надреза [6] – рис. 2 в.

Рис. 2. Вид поверхности разрушения (а) и зарождение микротрещин вблизи надреза при испытании образцов с глубокой кольцевой выточкой из отожженной стали 45 на сопротивление отрыву (б) x 400 [11]; (в) – трещина, наблюдаемая на продольном разрезе наводороженного образца с острой кольцевой выточкой после статического нагружения в течение 12ч (x 100). Высокопрочная сталь AISI 4340 [6].

Таким образом, область приповерхностного распределения водорода вблизи надреза можно считать локальной областью реализации микроскола при испытании на сопротивление отрыву S.

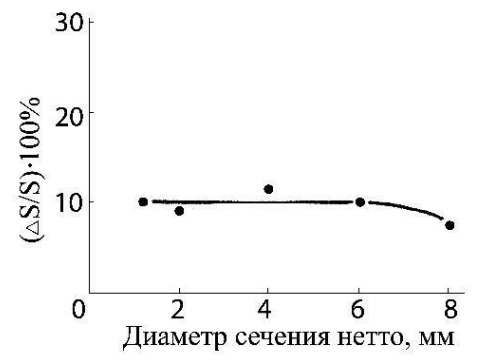

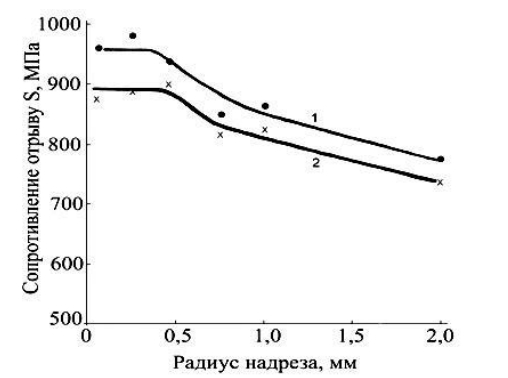

На стали 20 (нормализация) нами изучено влияние радиуса надреза и диаметра сечения образцов на сопротивление отрыву S (рис. 3,4). Соблюдали условия подобия. Точки на графиках - средние данные по 3 - 4 образцам. Наводороживание проводили 3 ч в сероводородсодержащей водной среде с добавлением соляной кислоты до рН 0,6.

Как видно из рис. 3 степень ВХ () остается одинаковой для образцов диаметром 2 - 6 мм в сечении нетто. При этом радиус основания надреза для образцов диаметром 2 - 3 мм в наименьшем сечении должен быть равным 0,1 - 0,3 мм (рис. 4).

Сопоставляя данные рис. 3 с результатами по размерному эффекту проникновения водорода в цилиндрические образцы [22], можно придти к заключению, что для образцов диаметром 2 - 6 мм в сечении нетто соблюдается условие физического подобия свойств металла при электрохимическом наводороживании.

Рис. 3. Влияние диаметра сечения нетто образца с кольцевой выточкой на уменьшение сопротивления отрыву ∆S/S наводороженной стали 20.

Рис. 4. Влияние остроты надреза на сопротивление отрыву исходной (1) и и наводороженной (2) стали 20

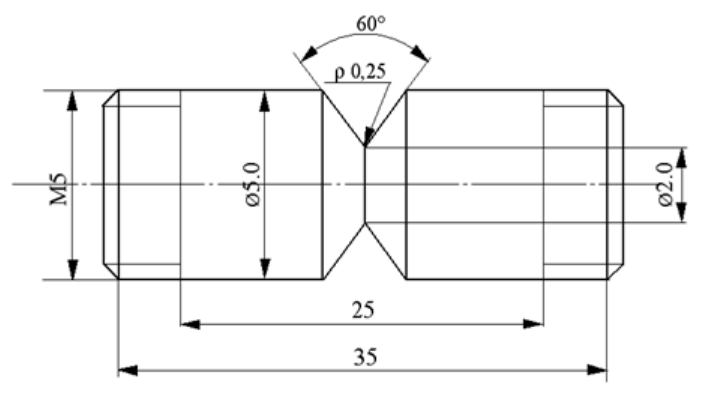

На основании проведенного выше анализа, для проведения испытаний на сопротивления отрыву S рекомендуется выбирать цилиндрические образцы диаметром мм с глубоким (мм), острым (мм) кольцевым надрезом – рис. 5.

Рис. 5. Чертеж образца, применяемого при испытании сталей на водородную хрупкость в сероводородсодержащих средах

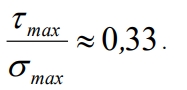

Коэффициент концентрации напряжений составил αk = 2,2. Жесткость напряженного состояния  На рис. 6 представлен вид поверхностей изломов таких образцов, испытанных на сопротивление отрыву в исходном состоянии и после наводороживания. Видно, что наводороживание резко уменьшает в изломе периферийную зону пластической деформации и расширяет центральную область хрупкого отрыва. Учитывая эти результаты и малое сечение надрезанного образца, в наших исследованиях оценка сопротивления отрыву (микросколу) проводится по разрушающему осевому напряжению

На рис. 6 представлен вид поверхностей изломов таких образцов, испытанных на сопротивление отрыву в исходном состоянии и после наводороживания. Видно, что наводороживание резко уменьшает в изломе периферийную зону пластической деформации и расширяет центральную область хрупкого отрыва. Учитывая эти результаты и малое сечение надрезанного образца, в наших исследованиях оценка сопротивления отрыву (микросколу) проводится по разрушающему осевому напряжению  среднему по сечению надреза

среднему по сечению надреза

Рис. 6. Вид поверхностей разрушения цилиндрических образцов с надрезом из стали 18ХГМФ, испытанных на отрыв: до (1) и после (2 - 4) наводороживания (10). Время наводороживания (2) - 3 ч; (3) - 4,5 ч; (4) - 25 ч. Среда – насыщенная сероводородом вода с добавлением соляной кислоты до pH 0,6.

Список литературы / References

- В.В. Панасюк. Методы оценки водородной хрупкости конструкционных материалов / Физико-химическая механика материалов / В.В. Панасюк, С.Е. Ковчик, К.И. Сморода. Львов: «Наукова думка», Т. 15, №3(5) - 1979.

- В.М Мишин. Критическое локальное растягивающее напряжение как критерий задержанного хрупкого разрушения / Проблемы прочности / В.М Мишин, В.И Саррак. Киев: «Наукова думка», №3(43) - 1985.

- В.Я. Суворин. Методы оценки и исследования влияния водорода на пластичность и хрупкое разрушение сварных соединений низкоуглеродистых и низколегированных сталей (применительно к условиям эксплуатации) /Автореф. дис.…д.т.н. Москва: МВТУ им. Н.Э. Баумана, 1981. - 31с.

- С.Н. Родников. Исследование возможности моделирования наводороживания и охрупчивания сталей / Физико-химическая механика материалов / С.Н. Родников, Т.М. Овчинникова. Львов: «Наукова думка», -№3(94) - 1983.

- A.R. Troiano. The role of hydrogen and other interstitials in the mechanical behavior of metals / Trans. Amer. Soc. for metals / V. L II(54) - 1960.

- H.H. Johnson. Hydrogen crack initiation and delayed failure in steel / Transact. Amer. Inst. mining, metall. petrol. engin. / H.H. Johnson, J.G. Morlet, A.R. Troiano. V. 212(528) - 1958.

- Физическая природа разрушения металлов / В.И. Владимиров. Москва: Металлургия, 1984. – 280 с.

- Механика хрупкого разрушения / Г.П. Черепанов. Москва: Наука, 1974. – 640 с.

- Механика коррозионного разрушения конструкционных сплавов / О.Н. Романив, Г.Н. Никифорчин. Москва: Металлургия, 1986. - 294 с.

- Структура металла и хрупкость стальных изделий / Ю.Я.Мешков, Г.А. Пахаренко. Киев: Наукова думка, 1985. – 268 с.

- Сопротивление отрыву и прочность металлов / Г.В. Ужик. М. - Л.: АН СССР, 1950. – 255 с.

- Н.Н. Давиденков. О природе шейки при растяжении образцов / Журнал технической физики / Т. 25. Вып.5(877) - 1955.

- Г.В. Карпенко. Водород и металлы / Физико-химическая механика материалов / Львов: «Наукова думка», - Т.11. №6(3) - 1976.

- Структура и механические свойства металлов / М. А. Бернштейн, В.А. Займовский. Москва: Металлургия, 1970. - 472 с.

- Сопротивление отрыву и прочность металлов. Ч. 1. Деформация и разрушение / Я. Б. Фридман. Москва: Машиностроение, 1974. - 472 с.

- Сопротивление отрыву и прочность металлов. Ч. 2. Механические испытания. Конструкционная прочность / Я. Б. Фридман. Москва: Машиностроение, 1974 - 368 с.

- А.Н. Грубин, Ю.И. Лихачев Анализ напряженного состояния, возникающего в стадии больших пластических деформаций при разрушении цилиндрических образцов с кольцевой выточкой / Журнал технической физики / А.Н. Грубин, Ю.И. Лихачев. Т. 25. Вып. 3(521) - 1955.

- Ю.И. Лихачев. О характере разрушения пластичных металлов в условиях концентрации напряжений / Журнал технической физики / Т. 25. Вып.5(922) - 1955.

- Сопротивление сварных узлов хрупкому разрушению / Л.А. Копельман. Ленинград: Машиностроение, 1978 – 232 с.

- Основы механики разрушения / Дж. Ф. Нотт. Москва: Металлургия, 1978 – 256 с.

- Физические основы разрушения стальных конструкций / Ю.Я. Мешков. Киев: Наукова думка, 1984 – 240 с.

- Э.А. Савченков. Размерный эффект электрохимического проникновения водорода в стальные цилиндрические образцы / Металлы / Э.А. Савченков, Л.В. Шашкова. Москва: «Изв. РАН РФ», - № 3(169) - 1997.