STUDY OF THE OPERATIONAL PROPERTIES OF WOOD-CEMENT COMPOSITES BASED ON WOOD WASTE FROM THE EXTRACTION INDUSTRY

STUDY OF THE OPERATIONAL PROPERTIES OF WOOD-CEMENT COMPOSITES BASED ON WOOD WASTE FROM THE EXTRACTION INDUSTRY

Abstract

The article studies the performance properties of three types of wood-cement composites with different fractional composition of wood filler and methods of its pre-treatment. Larch processing wastes were used as wood filler, which were pre-treated by different methods: mineralised with calcium chloride and pro-extracted (with 40% aqueous ethanol solution and hot water) in order to neutralise the influence of water-soluble substances (sugars) on cement stone. The strength and sorption characteristics of lightweight concretes such as arbolite, chipcrete and sawdust concrete were analysed. The research showed that the use of pro-extracted wood filler improves the quality of cement composites relative to the use of calcium chloride mineralised filler. It was found that the compressive strength of all studied types of specimens increases by 7–11%. Due to the significant content of wood filler, the greatest increase in strength was found for arbolite. Sorption humidity of all samples at use of proextracted wood filler decreases, though insignificantly (on 1,5–2%) that can be taken into account at calculation of thermotechnical characteristics of considered composites. The choice of the type of wood-cement composite is determined by the intended purpose of the future construction object. The use of wood waste from extraction production not only contributes to the integrated use of larch wood, but also allows to obtain wood-cement composites with improved performance characteristics.

1. Введение

Концепция циркулярной экономики, переход от линейной экономики к экономике замкнутого цикла в последние годы вызывает все больший и больший интерес как со стороны экологов, специалистов, следящих за состоянием окружающей среды, так и со стороны общественности, бизнеса, неправительственных организаций и правительства

. Данная концепция подразумевает сокращение потребления новых материалов (нового сырья) и разработку таких продуктов, которые позволяли бы их легко деконструировать и использовать повторно с максимальной полезностью и ценностью , .Древесина обладает превосходными свойствами для повторного использования, которые реализуются за счет поэтапного использования и рециркуляция изделий из древесины в конце их жизненного цикла . Древесина отлично комбинируется со многими синтетическими добавками для производства различной продукции, в том числе композитных и конструкционных материалов

, , . В настоящее время значительное количество исследований посвящено вопросам улучшения свойств таких материалов, наполнителями в которых выступают древесные отходы.Одним из перспективных направлений утилизации и комплексной переработки образующихся древесных отходов является экстракция или извлечение указанных веществ для производства продуктов различной функциональной направленности. Однако после экстракции остается древесный жмых, который в настоящее время после просушки в лучшем случае используется на фермерских хозяйствах в качестве подстилки для скотины, а в худшем — вывозится в отвалы как мусор.

В работе предлагается использовать проэкстрагированную древесину лиственницы для производства легких бетонов. В частности, для производства опилкобетона, стружкобетона и арболита, которые используют преимущественно в качестве утепления и создания несущих конструкций в малоэтажных зданиях. Основным препятствием изготовления цементных композитов из древесины лиственницы до настоящего времени было обусловлено высоким содержанием в ней водорастворимых редуцирующих веществ (до 30%)

, что существенно сказывается на сроках схватывания цемента.Древесно-цементные композиты, а именно опилкобетон, стружкобетон и арболит, включают два основных компонента: древесный наполнитель и цемент. Все остальное — это техническая вода и добавки, которые позволяют улучшить характеристики блоков. Основным технологическим этапом подготовки древесного наполнителя в производстве указанных строительных композитов является нейтрализация сахаров, которые представляют собой «цементные яды» и отрицательно воздействуют на процессы гидратации и твердения цемента

. В промышленном производстве указанных строительных материалов вопрос нейтрализации сахара в составе древесного наполнителя решается двумя способами: физическим или химическим. Физическое воздействие осуществляется кислородом (окисление), солнечными лучами, теплом и водой. Эти способы требуют длительной выдержки древесины (3–4 месяца) на воздухе, большие складские площади и вызывают ряд других трудностей при значительных объемах производства. Другим направлением является химическая обработка древесных частиц специальными растворами для перевода природных сахаров в нерастворимые или безвредные для цемента соединения. Для химической пропитки древесных частиц используются добавки-минерализаторы (известь, хлорид кальция или сульфат алюминия), которые добавляются непосредственно перед смешиванием древесного наполнителя с цементом. Предварительная обработка древесины способствует гидратации цемента и повышает его прочность.Использование в качестве наполнителя проэкстрагированного древесного сырья является практическим решением двух задач: получение биологически активных веществ с терапевтической ценностью и нейтрализация соединений, оказывающих негативное влияние на качество древесно-цементных композитов.

В работе предлагается использовать в качестве наполнителя древесно-цементных композитов отходы лиственницы, предварительно проэкстрагированные для извлечения редуцирующих веществ, и отходы, подвергнутые обработке хлоридом кальция по классической технологии производства. Для обоснования эффективности использования древесных отходов экстракционного производства в качестве наполнителя необходимо исследовать прочностные и сорбционные характеристики композитов на цементном вяжущем, что и определило цель настоящей работы.

2. Методы и принципы исследования

Для исследований изготавливались образцы в виде параллелепипедов размерами 100×100×100 мм. Рецептура древесно-цементных композитов, соответствующая конструкционным маркам для стен и ограждений подсобных сооружений, представлена в таблице 1.

Таблица 1 - Состав образцов легких бетонов

Вид композита | Содержание компонентов | |||

Соотношение древесный наполнитель / цемент | Вода (от массы вяжущего), масс. % | Песок, (от массы вяжущего), масс. % | Хлорид кальция (от массы вяжущего), масс. % | |

Арболит | 85 / 10 | 60 | - | 2 |

Стружкобетон | 26 / 70 | 60 | 0,5 | 2 |

Опилкобетон | 50 / 20 | 60 | 2,5 | 2 |

В качестве связующего использовался цемент марки М500. Фракционный состав древесного наполнителя варьировался в зависимости от вида композита: для арболита — длиной 20 мм, шириной 10 мм; для стружкобетона — длиной 10 мм, шириной 5 мм по толщине — 5 мм; для опилкобетона — длиной 5 мм, шириной 2 мм.

Технология изготовления образцов содержала следующие этапы: подготовка наполнителя и связующего, их дозирование, смешение, формование и уплотнение древесно-цементной смеси в металлических цилиндрических формах диаметром 100 мм, выдержка готовых образцов

.Было подготовлено 2 группы образцов композитов. В первую группу вошли 3 вида образцов с различными размерами древесных частиц, которые для нейтрализации природных сахаров были обработаны минерализатором — хлоридом кальция — по классической технологии.

Во второй группе представлены 3 вида образцов также с различными размерами частиц, но в качестве наполнителя использовано проэкстрагированное сырье. Экстракция древесного наполнителя осуществлялась по технологии комплексной переработки отходов древесины лиственницы . На первом этапе сырье различного фракционного состава обрабатывалось 40%-ым водным раствором этанола при 80°С для извлечения дигидрокверцетина, на втором этапе - дистиллированной водой при температуре 100°С для извлечения полисахарида арабиногалактана.

Испытания древесно-цементных образцов на прочность методом сжатия осуществлялось в соответствие с требованиями нормативно-технического документа

. Методика исследования гигроскопичности образцов основана на определении изменения их массы после выдержки в течение 24 ч при относительной влажности воздуха (80±2 %) в эксикаторе. За предел гигроскопичности испытываемых легких бетонов принималось среднее значение влажности, определяемое как среднее арифметическое из значений влажности трех образцов одного вида.3. Основные результаты

Предел прочности на сжатие древесно-цементных блоков — важный показатель при расчете нагрузок для выбора типа перекрытий либо этажности будущего строения. Поэтому проведены исследования прочностных характеристик образцов арболита, стружкобетона и опилкобетона, древесные наполнители которых обработаны различными методами: минерализованы хлоридом кальция и проэкстрагированы последовательно 40%-ым водным раствором этанола и горячей водой.

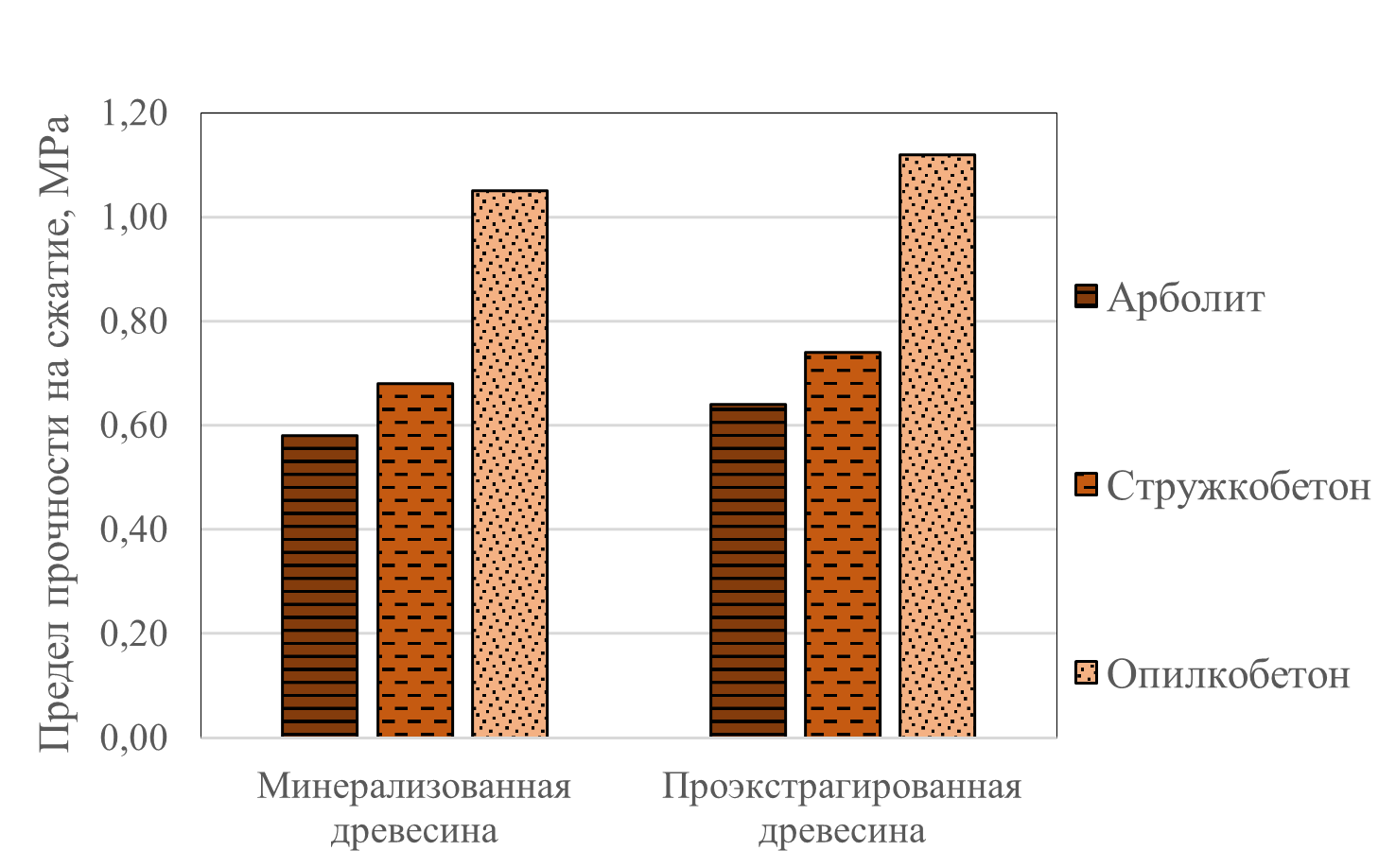

Результаты оценки прочности образцов на сжатие приведены на диаграмме (рис. 1).

Рисунок 1 - Предел прочности на сжатие древесно-цементных композитов

Наличие песка в опилкобетоне и стружкобетоне увеличивает прочность цементного камня. Однако это негативно сказывается на эксплуатационных характеристиках строительных блоков из опилок и обуславливает значительный вес самих блоков как строительного материала. Высокая плотность увеличивает стоимость как самого материала, так и его транспортировки, удорожает и усложняет проведение строительных работ, снижает теплосберегающие свойства построек. Блоки арболита, хотя и имеют меньшее значение предела прочности на растяжение, достаточно легки по сравнению с весом блоков из опилкобетона и имеют эксплуатационные преимущества. Выбор строительного материала во многом обуславливается целевым назначением будущего строения.

Заслуживает внимания анализ прочностных свойств рассматриваемых древесно-цементных композитов с точки зрения использования различных способов предварительной обработки древесных частиц для удаления сахаров.

Как видно из диаграммы, использование проэкстрагированного древесного сырья способствует повышению предела прочности на сжатие на 7—11% для всех образцов композитов. Это объясняется тем, что обработка минерализатором не обеспечивает полной нейтрализации сахаров в цементной смеси, в то время как экстракцией достигается максимальное удаление экстрактивных веществ, тем самым повышается прочность композитов. Наиболее заметное повышение прочности наблюдается для образцов арболита при сравнении минерализованного и проэкстрагированного древесных наполнителей вследствие значительного их содержания в составе. Полученные результаты подтверждают целесообразность использования проэкстрагированного сырья в качестве наполнителя ДЦ композитных материалов.

Далее представлены результаты исследования гигроскопичности исследуемых образцов (рисунок 2).

Рисунок 2 - Изменение показателя сорбционной влажности древесно-цементных композитов с различными видами древесного наполнителя

Что касается изменения показателя сорбционной влажности при использовании древесного наполнителя с различными видами обработки, то видно, что использование проэкстрагированного сырья уменьшает гигроскопичность композитного материала в среднем на 1,5–2% при максимальной погрешности измерений 0,6%. Это объясняется увеличением площади контакта между связующим и наполнителем, то есть своего рода «капсулированием» древесных частиц связующим.

4. Заключение

Проведенные исследования показали, что использование проэкстрагированных древесных отходов в качестве наполнителя легких бетонов, таких как арболит, стружко- и опилкобетон, существенно повышает прочностные и сорбционные характеристики композитов. Предварительная экстракция водно-этанольным раствором и горячей водой позволяет нейтрализовать влияние природных водорастворимых веществ (сахаров) сырья на цементный камень. Эффективность доказана улучшенными эксплуатационными характеристиками получаемых композитов в сравнении с композитами на основе древесного наполнителя, обрабатываемого минерализатором по классической технологии. Предел прочности на сжатие древесно-цементных композитов при использовании отходов экстракционного производства в качестве наполнителя повышается до 11%, а гигроскопичность снижается на 1,5–2% для всех рассматриваемых видов легких бетонов. Повышение прочностных характеристик указанных композитов и снижение гигроскопичности свидетельствует о перспективах их использования в строительстве.

Использование проэкстрагированных древесных отходов в производстве древесно-цементных композитов позволяет решить не только задачу повышения их эксплуатационных свойств, но и решает проблему утилизации образующих отходов экстракционного производства.