Manufacturing technology of instruments equipped with metal-ceramic plates

Manufacturing technology of instruments equipped with metal-ceramic plates

Abstract

This article is dedicated to the study of soldering of metal-ceramic plates to disc saws by means of electro-contact welding. The paper presents theoretical analysis of welding of metal-ceramic plates to the teeth of disc saws on the basis of the Joule-Lenz law. Special attention is paid to the preparation of welded parts, taking into account their physical-mechanical and thermophysical properties. Methods of current supply to the welded parts are specified. A hybrid welding scheme consisting of electro-contact welding and soldering is proposed. The described hybrid welding scheme allows obtaining a welded-soldered connection of hard plates ВК8 to the body of a disc saw made of steel 65. It is indicated that the resistance in the circuit depends on the way of electric current supply to the soldering place, as well as on the physical and mechanical properties of soldered parts from the carbon content in steels. The suggested scheme allows to orientate precisely the carbide plate under the saw tooth, taking into account the allowances. The conducted researches allowed to choose the optimum solder for brazing of carbide plates to disc saws. It has been established that the main role at soldering and contact welding of products is played by the amount of released heat at the junction of the disc saw body and carbide plate. It is established that after the beginning of liquid metal spot formation, solder feeding improves the wetting and spreading of solder due to the formation of a common bath of molten metal, which improves the processes of mutual diffusion of atoms of the welded parts. L62 solder, flux and calcined borax increase the strength properties of the welded-soldered joint and reduce stresses in the welded joint.

1. Введение

Современные тенденции развития промышленных предприятий характеризуется постоянным повышением требований к точности, качества изделия, усложнением конструктивных форм, использования высокопрочных и труднообрабатываемых материалов, получаемых обработкой резанием. В настоящее время в деревообрабатывающей промышленности непрерывно увеличивается применение уплотненной, склеенной, пропитанной антисептиками, а также древестнослоистых пластиков, древесно-стуженных, древесноволокнистых и других плит. Это, в свою очередь, требует разработки и создание высокотехнологичного и износостойкого инструмента. На сегодняшний день наибольшее распространение среди режущих материалов получили металлокерамические сплавы, благодаря своему химическому составу и микроструктуре обладающие уникальным комплексом физико-механических свойств.

В настоящее время наплавляемый твердосплавный инструмент составляет около 80% от общего количества инструмента, применяемого при обработке материалов резанием, поэтому повышение его качества является актуальной задачей.

Существенное влияние на износостойкость, продолжительность работы без переточек, срок службы и другие качественные показатели деревообрабатывающих инструментов оказывает технология изготовления и предварительная подготовка к работе дереворежущих инструментов.

2. Объекты и методы исследования

Объектом исследования является составные деревообрабатывающие дисковые пилы. Анализ эксплуатации наплавляемого инструмента показал 50% поломок твердосплавных пластин при эксплуатации и образовании трещин являются следствием нарушения технологических режимов пайки инструмента.

Одна из основных причин качества наплавляемого твердосплавного инструмента — несоблюдение технологии, его пайки, подбора режимов пайки, плохой подготовки паяемых поверхностей, в результате которых в твердосплавных пластинах сплава возникают остаточные паяльные напряжения, величина которых в ряде случаев превышает половину предела прочности σв твердого сплава на растяжение. Наиболее опасные для твердых сплавов является растягивающие напряжения, максимальное значение которых определяют при испытании на изгиб по ГОСТ 20019-74. В твердых сплавах даже при равномерном нагружении распределение напряжений по поперечному сечению неравномерно, что объясняется неравномерным распределением компонентов в микроструктуре пластины. Наиболее существенное влияние на напряжение оказывает температура.

Для получения качественных сварных соединений при изготовлении составных инструментов необходимо знание физико-химических процессов, протекающих при их формировании которые и составляют теоретическую основу технологии. При сварке одинаковых заготовок протекают одни процессы, а при сварке разнородных заготовок с разными физико-химическими и теплофизическими свойствами протекают более сложные процессы.

Данная работа посвящена исследованию теоретическому и экспериментальному анализу факторов процесса пайки твердосплавных металлокерамических пластин к державкам.

В целях анализа формирования соединений сталей и ВК-сплавов при изготовлении дисковых пил, определены стадии и выделены физические процессы, способствующие образованию металлических связей в контакте заготовок сталь-твердый сплав и теплофизические свойства полученных соединений. Для изготовления дисковых пил с твердосплавными пластинками используют контактную или диффузионную сварку , , .

Электроконтактная сварка относится к одному из наиболее распространенных и быстроразвивающихся видов получения неразъемных соединений самых разнообразных конструкционных материалов в широком диапазоне толщин и размеров. В настоящее время около 40% всех сварных соединений выполняются с помощью контактной сварки . По степени автоматизации и механизации контактная сварка занимает ведущее место среди других видов сварки. Данной сваркой можно успешно соединять практически все известные конструкционные и инструментальные стали как низкоуглеродистые, легированные стали, жаропрочные и твердосплавные сплавы, а также цветные металлы и их сплавы. При контактной сварке происходит процесс образования неразъемных соединений в результате их кратковременного нагрева электрическим током и пластическим деформированием с учетом сжатия.

Соединение свариваемых деталей при контактной сварке происходит путем образования связей между атомами в зоне контакта этих деталей. При этом для образования физического контакта свариваемых деталей и активации соединяемых поверхностей затрачивается механическая и тепловая энергия, подводимая извне , , .

3. Результаты исследования и их обсуждение

В работе приведены результаты исследований по разработке технологии контактной сварки для составных твердосплавных инструментов дисковых пил.

Для сварки металлокерамических пластин к корпусу инструментов предложены разные схемы подвода тока к свариваемым деталям:

· протекание тока через корпус инструмента;

· протекание тока через корпус и пластину;

· использование шарнирных электродов и др.

Предложенная нами схема на наш взгляд является более оптимальной так как ток пропускается через корпус пилы и металлокерамическую пластинку. Данная схема сварки металлокерамических пластин к диску пилы является гибридной, которая сочетает контактную сварку с пайкой. Корпус дисковой пилы изготовлен из стали 65. Сама дисковая пила имела диаметр 400,0 мм и толщиной 3,0 мм, а для напайки использовались металлокерамические пластины из ВК6 и ВК8, размеры которых составляли толщину 4,0 мм, ширину 4,2 мм и длину 11,0 мм. Одновременно в место сварки после нагрева подавали припой Л62 в виде проволоки или ленты , , , .

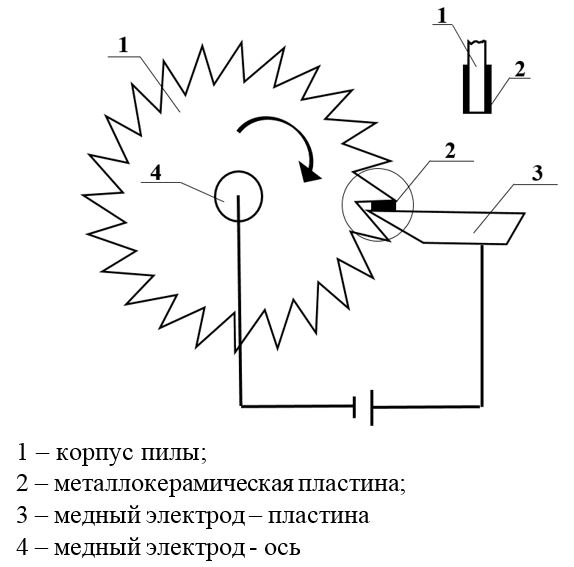

Схема контактной сварки представлена на рис. 1.

Рисунок 1 - Схем электроконтактной сварки дисковых металлокерамических пил

Рисунок 2 - Вид установки и сварной конструкции

Металлокерамическая пластина устанавливается на медный электрод и прижимается корпусом пилы. Такое расположение твердосплавной пластины под зубом дисковой пилы позволяет четко фиксировать платину и регулировать размер припусков твердосплавной пластины. Диск устанавливается на стержень с ручкой. С помощью ручки зуб дисковой пилы плотно прижимается к металлокерамической пластине, обеспечивая плотный контакт паяемых деталей. Перед сваркой металлокерамические пластины должны быть очищены от различных загрязнений и оксидных пленок. При изготовлении пластинок на их поверхности образуются пленки, не смачиваемые флюсом и припоем. Во время хранения металлокерамических пластин кобальт и карбид вольфрама окисляются кислородом воздуха. Очистку пластины проводили ультразвуковой обработкой в растворе каустической соды, затем тщательно промывали водой и сушили горячим воздухом. Подготовленные металлокерамические пластины нужно использовать в течение десяти суток.

Для всех процессов контактной сварки характерно усилие сжатия деталей, сила тока, время протекания тока, что обеспечивает интенсивный нагрев, локальное плавление основных деталей, полное плавление припоя, ее затекание между деталями и значительную пластическую деформацию в месте соединения. Образование соединения при этом может идти в двух направлениях:

· образование металлических связей в твердом состоянии;

· образование связей с жидким припоем, который подается в сварное соединение.

Силу сварочного тока рассчитывали по площади свариваемых деталей исходя из плотности тока 160 А/мм2 и ток составил 4760 А. Силу сжатия считали, как произведение удельного давления на площадь сечения свариваемых деталей. Брали удельного давления равное 120 МПа, площадь сварки составило 36 мм2 и общее усилие сжатия составило 5320 МПа. Время прохождения тока составляет 2–3 секунды.

Необходимым условием формирования соединения между сталью и твердыми пластинками является образование общей зоны расплавления заданных размеров, что обеспечивает надежность соединения и эксплуатационные свойства. Циклограмму сварки стали — твердого сплава — припоя можно разделить на три стадии.

Первая стадия начинается с момента прижатия металлокерамической пластины к корпусу дисковой пилы, вызывающего упругопластическую деформацию микронеровностей в контактах электрод — детали и деталь — деталь, в результате чего устанавливается начальный контакт. Последующее включение тока и нагрев металла снижает сопротивление деформации, разрушения оксидных пленок и формирование более плотного электрического контакта. Деформация нагретого металла происходит преимущественно в зазоре между сталью и твердым сплавом, в результате чего образуется уплотняющий поясок.

Вторая стадия начинается с момента частичного расплавления деталей. По мере прохождения тока, пятно контакта увеличивается до максимальных размеров по высоте и диаметру. В процессе нагревания в зона сварки происходит тепловое расширение и образование зазора из-за разности коэффициентов теплового расширения стали и твердого сплава. В этот момент подается флюс (прокаленный мелкоизмельченный тетрабурат натрия). Флюс повышает смачиваемость паяемых поверхностей, дополнительно очищает паяемые поверхности оксидных пленок и способствует жидкотекучести припоя. Затем в зазор подается припой Л62, который быстро плавится и затекает в зазор между стальным корпусом пилы и твердосплавной пластинкой. В процессе частичного расплавления металла и припоя происходит перемешивание металла, удаление поверхностных оксидных пленок к периферии и образование металлических связей в жидкой фазе.

Последняя стадия начинается с выключением сварочного тока и начинается процесс охлаждения металла зоны сварки и кристаллизацией жидкого металла сварного соединения и припоя. Процесс завершается образованием монолитного соединения всех деталей: сталь — металлокерамическая пластина — припой.

Для того чтобы в период кристаллизации непрочное соединение не было разрушено в следствии упругих сил конструкции, давление с электродов не снимают. При этом учитывали, что чем больше толщина зуба металла и пластины, больше жесткость свариваемого узла, тем больше выдержка свариваемых деталей под давлением. Известно, что при кристаллизации происходит усадка металла и в нем могут образовываться усадочная рыхлость и раковины. в это же время в ядре могут возникать растягивающие напряжения, которые могут стать причиной образования трещин в твердосплавных пластинах.

При механической обработке режущий инструмент подвергается нагреву, поэтому сборные инструменты особенно с твердосплавными напайками при работе недолжны нагреваться более 300 °С. Припой, применяемый для пайки твердосплавных пластин, должен обладать хорошей жидкотекучестью и обеспечивать быстрый отвод тепла от пластин твердого сплава к державке , , .

Надежность паянного соединения зависит от правильного выбора и физико-механических свойств основного материала корпуса, припоя, флюса, а также от режимов пайки: температуры, времени выдержки под током, охлаждение паянного инструмента с целью снятия внутренних напряжений и т.д.

Основными свойствами припоя, обеспечивающий надежность сварно-паянного соединения, является способность к смачиванию. Смачиваемость припоем способствует химическому контакту паяемых поверхностей. Смачивание зависит от свойства припоя, так и от свойств основного металла корпуса пилы и характеризуется величиной краевого угла смачивания.

По условиям работы дереворежущего инструмента: высокие скорости, ударные и знакопеременные нагрузки, нагрев, трение пластин применяется твердый припой.

Известно, что с повышением температуры сохранять прочность, твердость и износостойкость становиться невозможным. Поэтому при пайке выбирают припой в зависимости от области применения сборных инструментов.

Нами проведенные исследования показали, что при использовании медно-никелевых (мельхиоровый), латунно-никелевый, чистой меди в процессе пайки происходит повышение температуры пайки выше 1000 °С для получения качественных соединений. Повышение температуры приводит к появлению больших напряжений в паяных соединениях к образованию трещин на пластинках и термическим изменениям в структуре державки. С повышением температуры изменяется не только структура стали, она превращается из ферритно-перлитной в аустенитную, но и увеличиваются размеры зерен. Увеличение зерен при нагреве стали приводит к изменению конечной структуры и свойств стали. При крупном зерне получается грубая структура, снижающая сопротивление разрушению, ухудшаются вязкость стали, что может привести к снижению прочности паянного соединения. Использование припоев с температурами до 900 °С и ниже наиболее благоприятно влияют на паяные соединения.

Нами были проведены исследования с использованием медно-цинковыми (Л62, ЛК62-05) и серебряными (ПСр-45) припоями. Они обладают хорошей жидкотекучестью, быстрым отводом тепла от пластин и с меньшими внутренними напряжениями в сварном соединении. От припоя ПСр-45 пришлось отказаться из-за экономических соображений. Поэтому исследование проводилось с использованием припоя Л62, он обладает хорошими физико-механическими свойствами, хорошей жидкотекучестью и более доступен для мелких ремонтных и промышленных предприятий.

Припой Л62-0,5 отличается высокой пластичностью и стойкостью к износу. Небольшие добавки кремния в Л62 снижает пористость и устойчивость припоя к перегреву. Припой образует швы довольно высокой прочности, устойчивый к коррозии в окружающей среде. Он также обладает долговечностью и экономически дешевле. Припой Л62 быстро переходит в жидкое состояние при достижении температуры плавления, так как линия ликвидуса и солидуса практически совпадают. При кристаллизации образуется твердый раствор меди с цинком.

При пайке припоем Л62 используют более доступный флюс тетраборат натрия или с добавлением борной кислоты.

Тетраборат натрия предварительно подвергали обжигу, полученную массу после обжига измельчали до порошкообразного состояния. Полученный порошок (флюс) хранили в герметичной емкости для предотвращения попадания влаги. Тетраборат натрия в качестве флюса обладает хорошей жидкотекучестью и химической активностью по отношению к большинству оксидов металлов. Добавление борной кислоты повышает термическую стабильность и расширяет диапазон температурной активности флюса.

После нагрева место контакта подается припой Л62, который хорошо растекается по пластине и попадает в зазор между пластинкой и корпусом дисковой пилы. Припой участвует в образовании сварного соединения.

Для данного процесса закон Джоуля-Ленца следует выразить в дифференциальной форме

где k — коэффициент, равный 0,24;

J — сила тока, А;

R — общее сопротивление нагреваемого участка при сварке, Ом;

τ — время нагрева, с.

Как видно из формулы закона Джоуля-Ленца между количеством теплоты и силой тока имеется квадратная зависимость. Поэтому даже небольшое колебание силы сварочного тока существенно изменяет количество выделяемой теплоты в сварочном контакте.

На силу тока, протекающего через место сварки, оказывают влияние шунтирование тока через соединение. Чем меньше расстояние между точками и чем толще свариваемые детали, тем больше потери на шунтирование . Они возрастают и в случае повышенного контактного сопротивления из-за неудовлетворительной подготовки свариваемых поверхностей при малом давлении на электроды.

На образование соединения оказывает существенное влияние общее сопротивление R – зоны сварки на участке электрод – электрод. Его можно представить в виде

где RД — сопротивление диска;

RЭД — сопротивление контакта электрод — диск;

RК — сопротивление между соединенными участками инструмента;

RП — сопротивление твердой пластины;

RЭП — сопротивление контакта электрод — твердая пластина.

Установлено, что основная роль в выделении теплоты принадлежит сопротивлению детали RД и RП. Известно, что сопротивление деталей является величиной постоянной, то сопротивление контакта между деталями RК оказывает существенное влияние на процесс сварки и зависит от многих факторов, в том числе от физических свойств металла, соединяющий поверхности деталей в месте их контакта, давление на электрод и их форма.

В нашем случае сварка происходит между деталями разных толщин. Неодинаковая толщина свариваемых деталей корпуса диска и металлокерамической пластины приводит к смещению ядра точки к центру детали. Для равномерного нагрева нужно стараться уравновесить сопротивление свариваемых деталей. Необходимо уменьшить сопротивление между электродом и корпусом пилы, электродом и металлокерамической пластинкой. Если эти сопротивления выше, чем сопротивление между корпусом пилы и металлокерамической пластинкой, то нагрев происходит больше на этих участках, что недопустимо и нарушает стабильность процесса пайки. Сопротивление в цепи зависит и от способа подвода электрического тока к месту пайки, а также от физико-механических свойств паяемых деталей. Исследование проводили на конструкционных сталях марок стали 45 и 65. Известно, что удельное электрическое сопротивление с увеличением углерода от 0,1–1,2% в марках стали увеличивается в диапазоне от 13×10-8 Ом до 20×10-8 Ом. При высоких температурах, то есть при температуре около 1000 °С, оно увеличивается на порядок , , , . При повышении температуры стали до значений ликвидуса в латунных припоях их сопротивление стремиться к постоянному значению. Это может быть объяснено изменением в структуре стали при превращении ферритно-перлитной структуры в аустенитную . В нашем случае изменение сопротивления в месте контакта более сложное, так как в образовании сварного соединения участвует сталь 65, твердый сплав ВК8, припой Л62 и флюс мелкозернистый прокаленный тетраборат натрия.

В начале процесса подачи тока сопротивление сначала падает, а затем повышается. Это обусловлено на наш взгляд тремя причинами:

· небольшой площадью сечения свариваемых деталей, через которое проходил ток в зоне контакта. Как бы хорошо не были подготовлены свариваемые детали, они имеют микронеровности, которые препятствуют полному контакту, поэтому ток течет на месте контакта;

· наличие тонких оксидных пленок на твердосплавных пластинах и медных электродах, которые увеличиваются при нагреве. Известно, что вольфрам в твердосплавных сплавах легко окисляются, так как являются активным металлом. Флюс и припой в нашем случае препятствуют окислению свариваемых деталей.

· сопротивление контакта в зоне пайки так же зависит от прилагаемого усилия для контакта твердосплавной пластины к корпусу пилы.

С повышением температуры сопротивления контакта уменьшаются, это обстоятельство связано с появлением незначительного количества жидкого металла и деформации и увеличения контактной поверхности.

Проводимость также увеличивается за счет припоя Л62, который подается в место контакта в виде проволоки или ленты. Припой плавиться, растекаясь по контактной поверхности, тем самым увеличивает площадь контакта. Жидкий припой ток проводит хорошо, и температура в месте контакта из-за скачка тока резко возрастает. Повышенная температура в месте контакта увеличивает пятно контакта, увеличивает пластическую деформацию, позволяющая хорошему контакту свариваемых деталей. При подаче припоя в месте контакта также происходят процессы диффузии между припоем и твердосплавной пластиной увеличивающие процесс адгезии. В результате всех процессов, перечисленных выше происходит образование качественного сварно-паянного соединения между твердосплавной пластинкой и корпусом дисковой пилы , , .

Подача припоя и увеличение давления в конце процесса позволяет снижать вероятность образования трещин. Последовательность включения и выключения сварочного тока и приложенного давления составляют цикл сварки. После сварки дисковые пилы медленно охлаждаются во избежание возникновения напряжений в паянных соединения. Сталь 65 и ВК8 нагревали до 900 °С при охлаждении подвергались термическим напряжениям. Термические напряжения в сварных соединениях между металлокерамическими пластинами и стальным корпусом увеличивается из-за разницы между коэффициентами линейного расширения. Металлокерамические пластины и сталь расширяются свободно, но усадка стали паянного соединения больше, чем у пластины при охлаждении. Если остаточные напряжения больше, чем требования прочности на растяжение или трещиностойкость металлокерамических пластин, то на поверхности пластины могут возникнуть трещины, что является одной из основных причин выхода инструмента из строя. Необходимо еще учитывать, что чем больше напряжения пайки и больше вероятность образования трещин.

После пайки и охлаждения дисковые пилы подвергаются очистке и заточке. Очистку проводили на пескоструйных аппаратах одновременно с двух сторон. Заточку проводили на алмазных кругах также одновременно с двух сторон во избежание появления напряжений в корпусах дисковых пил.

Качество полученных паянных соединений определяли визуально-измерительным методом с использованием бинокулярного микроскопа МБС-2. Определяли наличие трещин, сколов, равномерность и толщину паянного соединения.

4. Заключение

В результате проведенных исследований можно сделать следующие выводы:

1. определены факторы влияющие на прочность получения сварно-паянных соединений металлокерамических пластин к корпусу дисковой пилы из стали 65, по результатам которого установлено, что сопротивление контакта определяется качеством поверхностей спаиваемых деталей, их шероховатостью, наличием оксидных пленок и величиной давления при прижатии твердосплавной пластины;

2. установлено, что уменьшение температурного режима пайки происходит в следствии изменения сопротивления в зоне контакта металлокерамической пластины и стали 65. При подаче флюса тетрабората натрия повышается смачиваемость контактных поверхностей и разрушаются оксидные пленки. Припой Л62, обладающий хорошей жидкотекучестью легко попадает в зазор между паяемыми поверхностями и частично диффундируются в поверхности, образуя качественный, прочный паянно-сварной шов;

3. подача припоя на металлокерамическую пластину, имеющую припуски по 0,5 мм по бокам зуба пилы, позволяет уменьшить время подвода припоя в зазор сварки и экономить расход самого припоя;

выбранный припой, флюс и схема электроконтактной сварки позволяет эффективно и качественно припаивать металлокерамические пластины к стальным державкам в сочетании с электроконтактной сваркой.