INVESTIGATION OF THE ELECTRICALLY CONDUCTIVE PROPERTIES OF CERAMICS BASED ON STABILIZED ZIRCONIUM DIOXIDE

INVESTIGATION OF THE ELECTRICALLY CONDUCTIVE PROPERTIES OF CERAMICS BASED ON STABILIZED ZIRCONIUM DIOXIDE

Abstract

Ceramic samples from zirconium dioxide of the composition ZrO2-4 mol. % Y2O3-4 mol. % Sc2O3 were compressed from powders of the same name obtained by various methods (reverse ammonia precipitation, glycine-nitrate synthesis, nitrate-organic combustion in the presence of a micro-sized powder). In the temperature range of 50-950°C before and after 1000, 2000 and 3000 hours of exposure at 650°C, the electrical resistivity was measured. Activation energy values and electrical conductivity were calculated. For ceramics made from micro-sized powders and powder compositions, a decrease in electrical conductivity was observed after prolonged sintering. For ceramics made from ultrafine powders obtained by the glycine-nitrate method, a sharp increase in electrical conductivity was observed after 3000 hours of sintering.

The resulting ceramics are intended as potential materials for electrolytes of medium- and high-temperature SOFC.

1. Введение

Вопросы разработки и внедрения источников тока на твердооксидных топливных элементах (ТОТЭ), предназначенных для электропитания объектов, удаленных от сетевого электроснабжения, приобретают в настоящее время большую актуальность

.Самые распространенные на сегодняшний день высокотемпературные электролиты в твердооксидных топливных элементах представляют собой твердые растворы замещения на основе диоксида циркония. Проводимость ионов кислорода в ZrO2 может обеспечиваться точечными дефектами на кислородной подрешетке, вакансиями ионов кислорода или их внедрением в решетку ZrO2. Низкую кислород-ионную проводимость чистого ZrO2, обусловленную отсутствием собственных внешних дефектов структуры, можно повысить, если еще на стадии синтеза в его кристаллическую решетку ввести допанты, например Y3+, либо катионы других металлов с меньшей, чем у циркония валентностью. Чтобы концентрация кислородных вакансий составляла от 4 до 6% от общей концентрации кислорода в решетке, содержание оксидов допантов обычно варьируют от 8 до 12 мол.%

, , .Поскольку кислород-ионная проводимость материала электролита – одна из важнейших характеристик, благодаря которой ионы кислорода переносятся к аноду для последующей реакции окисления топлива то, чем больше ее величина, тем выше КПД топливного элемента. Наиболее высокую кислород-ионную проводимость электролиту из диоксида циркония обеспечивает допирование оксидом скандия. К сожалению, у стабилизированного оксидом скандия ZrO2, есть недостаток: склонность при понижении температуры к спонтанному превращению высокопроводящей кубической фазы в низкопроводящую ромбоэдрическую. Такой переход снижает проводимость примерно на два порядка и сопровождается нежелательным изменением линейных размеров электролита

, . Поэтому на сегодняшний день самым распространенным твердооксидным электролитом является керамический материал состава ZrO2-8 мол. % Y2O3, отличающийся высокой температурой плавления, отличной коррозионной стойкостью, и изотропной кубической решеткой во всем диапазоне температур , , . И хотя оксид иттрия не позволяет достичь столь высокой проводимости, которая возникает благодаря оксиду скандия, тем не менее он способствует поддержанию стабильности электропроводящих свойств электролита в процессе его работы и, что не маловажно, намного дешевле оксида скандия.Рабочие температуры среднетемпературных ТОТЭ могут составлять от 550 до 750°С, высокотемпературных – более 800°С. Длительное пребывание керамического материала в таких условиях может привести к его отжигу и перекристаллизации, что в свою очередь будет сопровождаться возникновением и перераспределением дефектов структуры, изменением исходных размеров зерен и протяженности их границ. Все это может отразиться на изменении электропроводящих свойства керамики и в худшую, и в лучшую стороны. Поэтому для успешной работы ТОТЭ необходимо, чтобы полученный керамический материал первоначально имел высокие электропроводящие свойства, которые оставались бы стабильными в течение длительного срока эксплуатации при рабочих температурах.

С этой целью на стадии синтеза порошков диоксид циркония стабилизировали одновременно оксидами иттрия и скандия в количестве 4 мол. % каждого. После длительной выдержки (1000, 2000 и 3000 часов) при температуре 650°С у керамических материалов ZrO2-4 мол. %Y2O3-4 мол. % Sc2O3, изготовленных из таких порошков, исследовали электропроводящие свойства.

2. Методы и принципы исследования

Порошки для изготовления керамики получали тремя способами

, . Первый из них – обратное аммиачное соосаждение гидроксидов из азотнокислых растворов металлов. Гидроксиды промывали, фильтровали, сушили и прокаливали при 900°С в течение 1 часа. Данный способ позволяет получать порошковые гранулы микронных размеров (см. таблицу 1). Второй способ – глицин-нитратный синтез. Как известно, с помощью него можно получить порошки наноразмерного диапазона. Но синтезированные данным способом порошки очень плохо прессуются, они «залипают» в пресс-форме, готовые прессовки с трудом выпрессовываются, часто имеют сколы, либо разрушаются. Поэтому для укрупнения частиц порошки прокаливали при 900°С в течение 5 часов.Третий способ заключался в получении порошковой композиции, состоящей из микронного порошка с добавками наноструктурированных частиц аналогичного состава. Порошковую композицию получали следующим образом: в присутствии микронного порошка ZrO2-4 мол. %Y2O3-4 мол. % Sc2O3 осуществляли сжигание глицин-нитратной смеси, в которую для интенсификации горения добавляли аммиачную селитру

. В процессе горения образовавшиеся наноструктурированные частицы (их химический состав был аналогичен составу микронных порошков) осаждались на частицах микронного порошка. Содержание наноструктурированных частиц в порошковой композиции составляло ~ 5 масс. %.Анализ гранулометрического состава порошков проводили на приборе ANALYSETTE 22 NanoTec plus компании FRITSCH.

Из всех порошков в стальной цилиндрической пресс-форме на ручном гидравлическом прессе при давлении 245 МПа прессовали таблетки высотой 4,5-5 и диаметром 10 мм. Затем их обжигали в воздушной атмосфере по режиму: нагрев до 1650°С со скоростью 10 °/мин – выдержка в течение 6 часов – охлаждение со скоростью нагрева.

Идентификацию и количественное определение фаз в спеченных образцах проводили с помощью рентгенофазового анализа на дифрактометре XPert PRO.

Электропроводность керамики измеряли двухзондовым методом на переменном токе. Для этого из спеченных таблеток на алмазном диске вытачивали образцы прямоугольной формы с размерами 7×5×1 мм. На торцевые грани образцов наносили омические контакты – техническую платину в виде взвеси в этиловом спирте, которую затем припекали при 950°С в течение 3 часов по режиму: нагрев до 950°С – выдержка – охлаждение. Исследуемые образцы зажимали между двумя зондами из металлической платины в штативе из диоксидциркониевой оболочки. Сборку помещали в трубчатую электрическую печь. Контроль и регулирование температуры печи осуществляли с помощью пид-регулятора Yokogawa UT155. Через торцевые грани образца с нанесенными на них омическими контактами пропускали электрический ток. Вдоль линии тока на поверхности образца размещали два зонда, между которыми измеряли разность потенциалов. Измерения проводили в режиме нагрева и охлаждения со скоростью изменения температуры 3º/мин в интервале температур 50-950°С. Контроль температуры осуществляли термопарой S-типа, устойчиво работающей в атмосфере воздуха в исследуемом интервале температур. Для измерения электрического потенциала, снимаемого с термопары, использовали прецизионный вольтметр Solartron 7081, оснащенный сканером каналов.

Измерения сопротивления исследуемых керамических образцов выполняли на переменном токе частотой 20 кГц, генерируемом на частотном анализаторе Solartron 1250. Время измерения для каждого образца составляло 10 часов. Специально разработанная программа ПК, соединенного с измерительной установкой, пересчитывала удельное электросопротивление в электропроводность. Также с помощью уравнения Аррениуса были рассчитаны значения энергии активации как на отдельных линейных участках температурной кривой, так во всем температурном диапазоне измерений.

Так как рабочий интервал температур среднетемпературных ТОТЭ составляет 550-750°С, то для старения керамики была выбрана температура 650°С, при которой в воздушной атмосфере образцы выдерживали 1000, 2000 и 3000 часов. У всех керамических образцов до и после старения определяли электропроводность (см. рис. 1, рис. 2, рис. 3) и энергию активации (см. табл. 2).

3. Основные результаты

Гранулометрический состав порошковых материалов, из которых в дальнейшем получали керамику, приведен в таблице 1.

Результаты гранулометрического анализа показали, что наиболее широкий диапазон крупности наблюдается у порошковой композиции, состоящей из микроразмерных гранул, на которые посредством нитрат-органического горения осаждали ультрадисперсные частицы аналогичного химического состава. В этом порошковом материале присутствовали достаточно крупные частицы размером от 150 до 200 мкм, а доля частиц менее 10 мкм составляла всего 5%. Данный гранулометрический состав можно объяснить тем, что микрогранулы исходного порошка укрупнялись за счет осаждения на их поверхности ультрадисперсных частиц, а сам процесс горения, при котором образуется пламя, и развиваются температуры около 1000-1200°С, приводит укрупнению частиц за счет спекания друг с другом

.Таблица 1 - Гранулометрический состав порошков ZrO2-4 мол. %Y2O3-4 мол. % Sc2O3, изготовленных различными методами

Метод получения порошка | Диапазон крупности частиц, мкм | Содержание, % |

Порошок, полученный обратным аммиачным соосаждением (М)* | <10 | 28,0 |

10–60 | 27,0 | |

60–100 | 38,0 | |

100–150 | 7,0 | |

Порошковая композиция (К)* | <10 | 5,0 |

10–60 | 71,0 | |

60–100 | 20,0 | |

100–150 | 3,0 | |

150–200 | 1,0 | |

Порошок, полученные глицин-нитратным синтезом (N)* | <10 | 11,0 |

10–15 | 6,0 | |

15–25 | 53,0 | |

25–45 | 30,0 |

Примечание: далее в тексте керамика, изготовленная из порошков, полученных обратным аммиачным осаждением, глицин-нитратным синтезом и из порошковых композиций, обозначена буквами М, К и N, соответственно

Как и следовало ожидать, самый узкодисперсный состав имел порошок, полученный глицин-нитратным синтезом. Здесь верхняя граница крупности не превышала 45 мкм. Следует отметить, что ранее проведенные исследования СЭМ-изображений частиц, полученных подобным способом, показали, что большинство из них имеют размеры 20–100 нм. Такие частицы очень склонны к агломерированию, поэтому достоверно оценить их реальные размеры на приборе ANALYSETTE 22 NanoTec plus сложно даже с использованием ультразвукового дробления. Поэтому данные, представленные в таблице, это размеры не отдельных частиц, а их агломератов.

Результаты рентгенофазового анализа показали, что у керамических образцов М и К фазовый состав был одинаковым: 95 кубической и 5% моноклинной фазы. Образцы N практически на 100% состояли из кубической фазы.

Рассчитанные значения энергии активации по температурным кривым электропроводности для всех керамических материалов не превышали 1 эВ и имели незначительные различия в пределах погрешности измерений (см. табл. 2).

Таблица 2 - Энергии активации на всем температурном участке измерений

Образец | Энергия активации, эВ (температурный интервал 0,75-1,75 1/К) | |||

до старения | после 1000 ч | после 2000 ч | после 3000 ч | |

Керамика М | 0,92 | 0,89 | 0,87 | 0,87 |

Керамика К | 0,95 | 0,94 | 0,87 | 0,93 |

Керамика N | 0,92 | 0,94 | 0,87 | 0,93 |

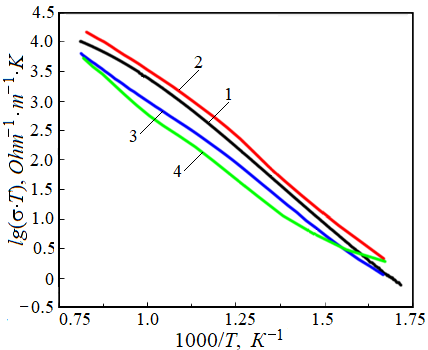

Рисунок 1 - Температурная зависимость электропроводности керамики из микроразмерного порошка (М)

Примечание: 1 – исходный образец; 2, 3 и 4 – образцы соответственно после 1000, 2000 и 3000 часов выдержки при 650°С

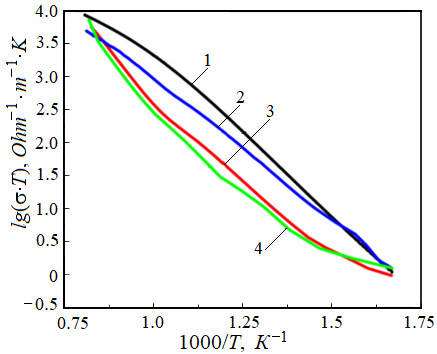

Рисунок 2 - Температурная зависимость электропроводности керамики из порошковой композиции (К)

Примечание: 1 – исходный образец; 2, 3 и 4 – образцы соответственно после 1000, 2000 и 3000 часов выдержки при 650°С

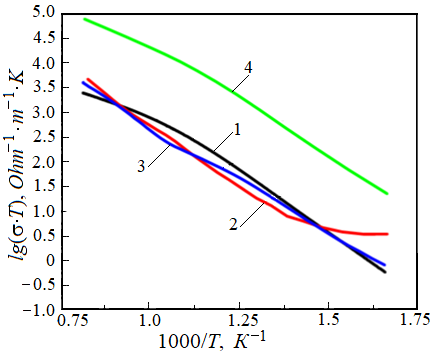

Рисунок 3 - Температурная зависимость электропроводности керамики из ультрадисперсного порошка (N)

Примечание: 1 – исходный образец; 2, 3 и 4 – образцы соответственно после 1000, 2000 и 3000 часов выдержки при 650°С

Как показано ранее (см. табл. 1), керамика К была сформирована из более крупных, менее активных частиц, поэтому многочасовая выдержка не привела к увеличению их размеров. По мере отжига происходила медленная деградация керамики, но снижение электропроводности на протяжении последующих 3000 часов по сравнению с исходными значениями было несущественно. Значения электропроводности для керамик К и М отличались мало. По-видимому, фазовый состав керамик М и К тоже играет роль в появлении эффекта старения, который возможно, обусловлен образованием на границах зерен моноклинной фазы с большим содержанием трехвалентных катионов Y и Sc.

Интересными оказались результаты электропроводности для керамики N, изготовленной из ультрадисперсных порошков. Как до, так и после 1000 и 2000 часов выдержки эта керамика отличалась низкими значениями электропроводности (максимальный показатель 2,4 Ом-1·м-1 получен после 2000 часов при 950°С). Но после 3000 часов на всем температурном интервале фиксировали резкий рост электропроводности в 28-30 раз, ее численные значения превысили 50 Ом-1·м-1. Вероятно, причиной этому, на наш взгляд, является не только наличие кубической решетки в структуре данной керамики, но и резкое сокращение протяженности границ зерен. Так, керамика N, изготовленная из ультрадисперсных порошков, имеющих повышенную активность и развитую поверхность, имела мелкозернистую структуру, препятствующую транспорту кислорода. И, несмотря на то, что температура выдержки была не слишком высокой (650°С), в силу своей повышенной активности частицы керамики N претерпели медленную рекристаллизацию, в результате которой ультрадисперсные частицы срослись в крупные агломераты. Можно предположить, что это стало причиной значительного сокращения границ зерен, что впоследствии облегчило и ускорило кислород-ионную проводимость керамического материала.

4. Заключение

1. Исследовано влияние продолжительности выдержки (до 3000 часов) керамических образцов при 650°С на их электропроводность. Результаты экспериментов показали, что для образцов М в течение первых 1000 часов деградация не наблюдалась. Наоборот, отмечается увеличение электропроводности по сравнению с исходными значениями. Предположительно, это произошло за счет незначительного укрупнения зерен и некоторого увеличения количества кислородных вакансий. Отжиг в течение последующих 2000-3000 часов к привел к упорядочению структуры и уменьшению количества кислородных вакансий, что стало причиной старения керамики и снижения ее проводимости. По аналогичной причине в течение 3000 часов происходила медленная деградация керамики К.

2. Для керамики N первые 2000 часов выдержки при 650°С практически не оказывали влияния на ее электропроводность, только после 3000 часов был зафиксирован ее резкий рост. Возможно, причиной этому является сокращение протяженности границ зерен в результате рекристаллизации и укрупнения частиц.

3. Для всех керамических образцов наиболее высокие показатели электропроводности зафиксированы при температуре измерения 950°С, что позволяет рассматривать полученную керамику в качестве потенциальных материалов электролитов средне- и высокотемпературных ТОТЭ.