INFLUENCE OF THE WASHING STAGE IN THE SYNTHESIS OF ALUMINIUM HYDROXIDE ON THE SPECIFIC SURFACE AREA OF ALUMINIUM OXIDE

INFLUENCE OF THE WASHING STAGE IN THE SYNTHESIS OF ALUMINIUM HYDROXIDE ON THE SPECIFIC SURFACE AREA OF ALUMINIUM OXIDE

Abstract

Aluminium oxide is widely used in industry due to its unique property – a colossally developed specific surface area, in particular, this material is used as a carrier of precious metals in the composition of three-route automotive catalysts. Due to the harshness of operating conditions, aluminium oxide is subject to certain requirements regarding its surface area and ability to withstand high temperatures up to 1200°C. The values of specific surface area and porosity, as well as thermal stability of aluminium oxide are the key characteristics, the values of which can be influenced by changing the conditions of material synthesis: modification of aluminium oxide with rare-earth element oxides, pH value of the system during aluminium hydroxide synthesis, composition of feedstock, processing options. The combination of these factors allows to obtain thermostable aluminium oxide with developed surface and porosity, satisfying the requirements of the technical specification for this material. Under the influence of high operating temperatures, there is degradation of the surface of aluminium oxide synthesized from sodium aluminate and not previously purified from the impurity component. The resulting sodium oxide reacts with air oxygen to form sodium hydroxide, which fuses aluminium oxide back into aluminate, resulting in a decrease in the porosity of the material. The authors studied the effect of the washing step in the synthesis of aluminium oxide from sodium aluminate on surface parameters and thermal stability: the amount of washing solution required for effective washing from sodium ions is demonstrated.

1. Введение

В современном мире значимая роль отводится вопросам экологической безопасности планеты, в том числе относительно выхлопных выбросов автотранспорта . В связи с чем в последние десятилетия был принят ряд мер для обеспечения ужесточения требований и экологических стандартов, предъявляемых к качеству переработки выхлопных газов и, соответственно, их количеству. Степень конверсии выхлопных газов напрямую зависит от эффективности работы трехмаршрутного катализатора в составе двигателя внутреннего сгорания автомобиля . Данное устройство представляет собой керамическую сотовую структуру с нанесенным покрытием, содержащим драгоценные металлы – платину, палладий, родий. В условиях работы автомобильного катализатора происходит агрегация драгоценных металлов под воздействием высоких температур, что приводит к существенному снижению эффективности работы катализатора. Для предотвращения данного нежелательного эффекта применяется носитель катализатора: он закрепляет частицы драгоценных металлов на своей поверхности, предотвращая тем самым их спекание. Такой материал должен обладать развитой удельной поверхностью и высокопористой структурой. Материалом, обладающим данными свойствами, является синтетический оксид алюминия.

Параметры поверхности и пористости оксида алюминия напрямую зависят от способа синтеза материала, и в связи с этим поднимается вопрос о целенаправленном синтезе оксида алюминия с заранее заданными свойствами , . Свойства получаемого конечного оксида алюминия напрямую зависят от свойств его осаждаемого гидроксида , и возможность управления такими важнейшими характеристиками как текстура поверхности, фазовый и химический состав является одной из основных задач при разработке методов синтеза оксида алюминия, поэтому контроль параметров синтеза гидроксида алюминия – основная задача производства стабилизированного оксида алюминия .

Однако помимо развитой поверхности оксид алюминия, применяемый в трехмаршрутных катализаторах, должен обладать и высокой термостабильностью, т. е. способностью к сохранению высоких значений параметров поверхности при высоких эксплуатационных температурах вплоть до 1200°С , . Чаще всего проблема решается путем добавления модификатора в виде соединений редкоземельных элементов к оксиду алюминия в процессе его синтеза. Частицы модификатора сорбируются на поверхности оксида алюминия, тем самым предотвращая уменьшение его удельной поверхности. Однако кроме введения добавок возможно модифицирование оксида алюминия другими способами: путем изменения состава сырья, pH синтеза гидроксида алюминия и способа обработки. В настоящей работе изучалось влияние стадии промывки от ионов натрия при синтезе оксида алюминия на его удельную поверхность , .

2. Методы и принципы исследования

При выборе метода синтеза оксида алюминия, стабилизированного оксидом лантана, остановились на контролируемом двухструйном осаждении исходных гидроксидов алюминия и лантана при постоянном рН в периодическом режиме и их последующим термическим разложением.

В ходе работ были синтезированы образцы оксида алюминия из различных прекурсоров при различных pH. В качестве прекурсора использовали порошок алюмината натрия, растворенный в воде. Полученный раствор имел концентрацию 2 моль/л. В качестве осадителя выбрали раствор азотной кислоты с концентрацией 3 моль/л. Синтез образцов проводили следующим образом: в капельном режиме подавали растворы прекурсора и осадителя так, чтобы значение рН в процессе осаждения было постоянно. Установили следующие параметры процесса: температура суспензии в реакторе 23оС, скорость вращения мешалки равна 300 об/мин, pH = 6. После синтеза образцов при постоянном значении pH 6 вводили раствор нитрата лантана в систему и доводили pH до значения 8 при перемешивании путем добавления раствора аммиака для полноты осаждения гидроксида лантана. Выбор значения pH осаждения обусловлен результатами предыдущих исследований. Далее проводили фильтрацию и промывку от ионов натрия путем добавления на фильтр раствора аммиака с концентрацией 0,03% в количестве 1 л на 100 г образца в пересчете на конечный оксид. Отбирали пробу осадка, затем повторяли операцию промывки до тех пор, пока суммарно не было израсходовано 9 л раствора аммиака на 100 г образца в пересчете на оксид. Затем проводили сушку образцов при температуре 120°С в течение 6 часов и обжиг при температуре 900 °С в течение 4 часов.

Образцы повторно обжигали при температуре 1100 °С в течение 4 часов с целью моделирования условий эксплуатации автомобильного катализатора.

Концентрации элементов в фильтрате после промывки измеряли с помощью масс-спектрометра с источником ионов в виде индуктивно связанной аргоновой плазмы (ИСП-МС) ELAN фирмы PerkinElmer SCIEX. Для проведения анализа отбирали аликвоту фильтрата в объеме 5 мл, добавляли 240 мкл концентрированной азотной кислоты и 15 мл дистиллированной воды.

Содержание ионов натрия в высушенных образцах измеряли следующим образом: навеску в количестве 5 г помещали в раствор сульфата магния 1 н и оставляли перемешиваться в течение 6 часов, после чего пробу оставляли отстаиваться, затем проводили измерения с помощью ионоселективного электрода.

Рентгенофлуоресцентный анализ на процентное содержание оксидов алюминия, лантана и натрия в порошке проводили на волнодисперсионном рентгенофлуоресцентном спектрометре «ARL ADVANT’X 4200W», предварительно спрессовав пробу в таблетку на гидравлическом прессе «VANEOX 40T AUTOMATIC».

Параметры поверхности и пористости определяли методом адсорбции/десорбции азота на приборе Quantachrome 1200e. Образцы предварительно подвергались дегазации при температуре 290°С в течение часа.

3. Основные результаты

При проведении стадии промывки неизбежны потери осадка, когда ионы металлов увлекаются в фильтрат, поэтому проводили контроль их содержания в фильтрате после каждого литра промывки методом масс-спектрометрии. Результаты анализа представлены в таблице 1 и отражают эффективность проведения промывки: ионы натрия удаляются в фильтрат.

Таблица 1 - Результаты масс-спектрометрии

Шифр образца | Na+ (мг/л) | Al3+ (мг/л) | La3+ (мг/л) |

без промывки | выше предела обнаружения (>50) | 0,3 | 2,5 |

1 л | выше предела обнаружения (>50) | 3,8 | 34,7 |

2 л | 35,3 | 7,9 | 54,7 |

3 л | 2,1 | 9,5 | 40,3 |

Содержание ионов натрия в высушенных образцах измеряли с помощью ионоселективного электрода, результаты процентного содержания ионов натрия приведены в таблице 2. На рисунке 1 приведена зависимость содержания ионов натрия (% масс.) от количества промывного раствора. Показано, что при промывке 2 л раствора аммиака на 100 г образца в пересчете на конечный оксид значения содержания ионов натрия остается постоянным.

Рисунок 1 - Зависимость содержания ионов натрия от количества промывного раствора

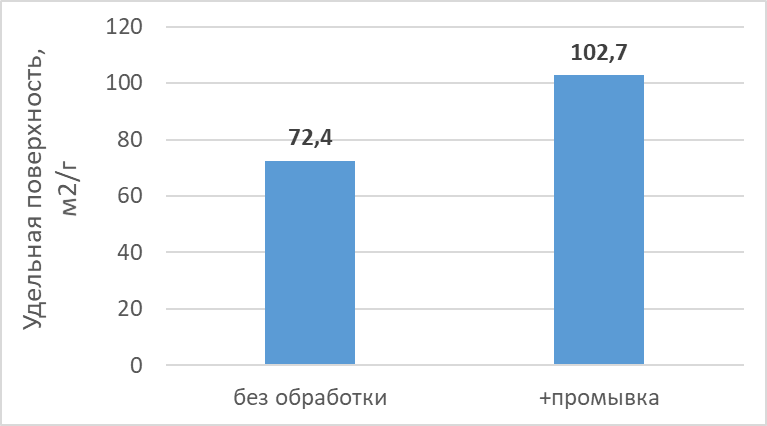

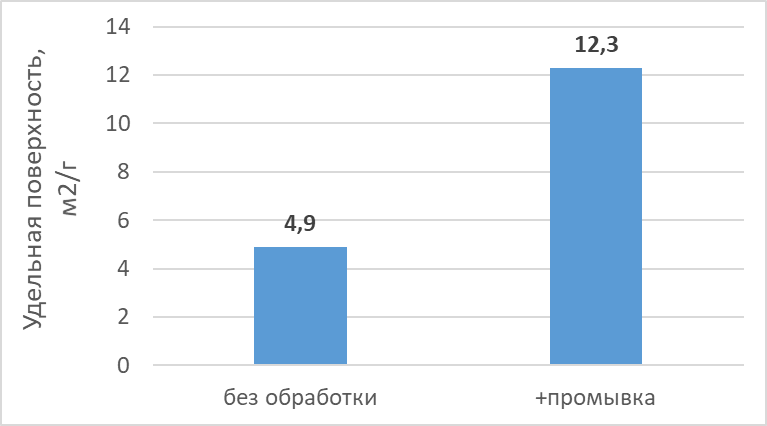

Исследовали влияние промывки на удельную поверхность образцов. На рисунке 2 приведена гистограмма значений удельной поверхности образцов без промывки и с промывкой. Для чистоты сравнения были выбраны образцы без оксида лантана, т.к. модификатор также оказывает влияние на удельную поверхность. Аналогичная зависимость, но для состаренных образцов, приведена на рисунке 3.

Таблица 2 - Результаты рентгенофлуоресцентного анализа

Промывка 9 л на 100 г Al2O3 | |

Соединение | масс. % |

Al2O3 | 96,48 |

La2O3 | 3,33 |

ZrO2 | 0,099 |

Cl | 0,031 |

SiO2 | 0,027 |

SO3 | 0,017 |

Fe2O3 | 0,006 |

Na2O | 0,005 |

Рисунок 2 - Гистограмма значений удельной поверхности образцов без промывки и с промывкой

Рисунок 3 - Гистограмма значений удельной поверхности состаренных при 1100°С образцов без промывки и с промывкой

4. Заключение

Исследования были направлены на изучение влияния стадии промывки от ионов натрия при синтезе оксида алюминия из алюмината натрия на удельную поверхность конечного материала. Было показано, что стадия промывки приводит к увеличению удельной поверхности образцов, а также сохранению более высоких ее значений в моделируемых эксплуатационных условиях.