INFLUENCE OF ELECTRODE DENSITY DEGREE ON SPECIFIC CAPACITY OF CARBON ANODE LIB MATERIALS

INFLUENCE OF ELECTRODE DENSITY DEGREE ON SPECIFIC CAPACITY OF CARBON ANODE LIB MATERIALS

Abstract

The work examines the influence of rolling density on the specific capacity of electrodes made of natural and artificial graphite. It was established by the conducted studies that the capacity of LIB graphite anodes depends on the density of the active mass, i.e. the total porosity of the electrode. This dependence has a maximum, about 1.109 g/cm3 for artificial and 1.09 g/cm3 for natural graphite. The optimum density of the active mass contributes to the formation of a solid electrolyte film with enhanced barrier properties against solvent co-intercalation, which facilitates obtaining the maximum specific capacitance. The choice of optimal density of active mass can be recommended for application in the problems of optimisation of LIB technology.

1. Введение

Литий-ионные аккумуляторы являются важной составляющей современной электрохимической энергетики. В связи с этим совершенствованию технологий ЛИА уделяется в настоящее время значительное внимание. Практически все существующие производственные технологии включают стадии приготовления, нанесения и уплотнения электродной пасты, за счет которых формируется пористая структура электродов. Технологические операции изготовления электродов направлены на создание оптимальной пористой структуры, обеспечивающей высокую активную поверхность, механическую прочность, эластичность по отношению к неизбежным деформациям в процессе работы. Так, в процессе сушки после операции нанесения формируется пористая структура электрода, происходит перераспределение связующего и испарение растворителя , . Последующая прокатка снижает общую пористость, но увеличивает электропроводность, что приводит к росту объемной удельной энергии электрода . Увеличение давления при прокатке способствует повышению адгезии активной массы к коллекторной фольге , . Известно, что условия прокатки для различных материалов существенно отличаются как для катодных, LCO , NMC , , LFP , NMA , так и для анодных материалов, графита , . В имеющихся литературных данных недостаточно анализируется макрокинетика электродных процессов ЛИА, определяемая пористой структурой, формируемой технологией изготовления. Ранее сообщалось о влиянии объемной доли электролита в порах электродов на их удельную емкость. Для анода зависимость удельной емкости от объемной доли электролита имеет характер зависимости с максимумом. Заполнение пор электрода электролитом зависит от размера пор и их смачиваемости. Учитывая, что пористая структура электрода формируется, в частности, при его прокатке, можно предположить, что плотность активной массы, обратно пропорциональная общей пористости, будет одним из ключевых факторов, определяющих распределение электролита в порах электрода. В настоящей работе рассматривается влияние плотности укатки на удельную емкость электродов из природного и искусственного графита.

2. Методика исследований

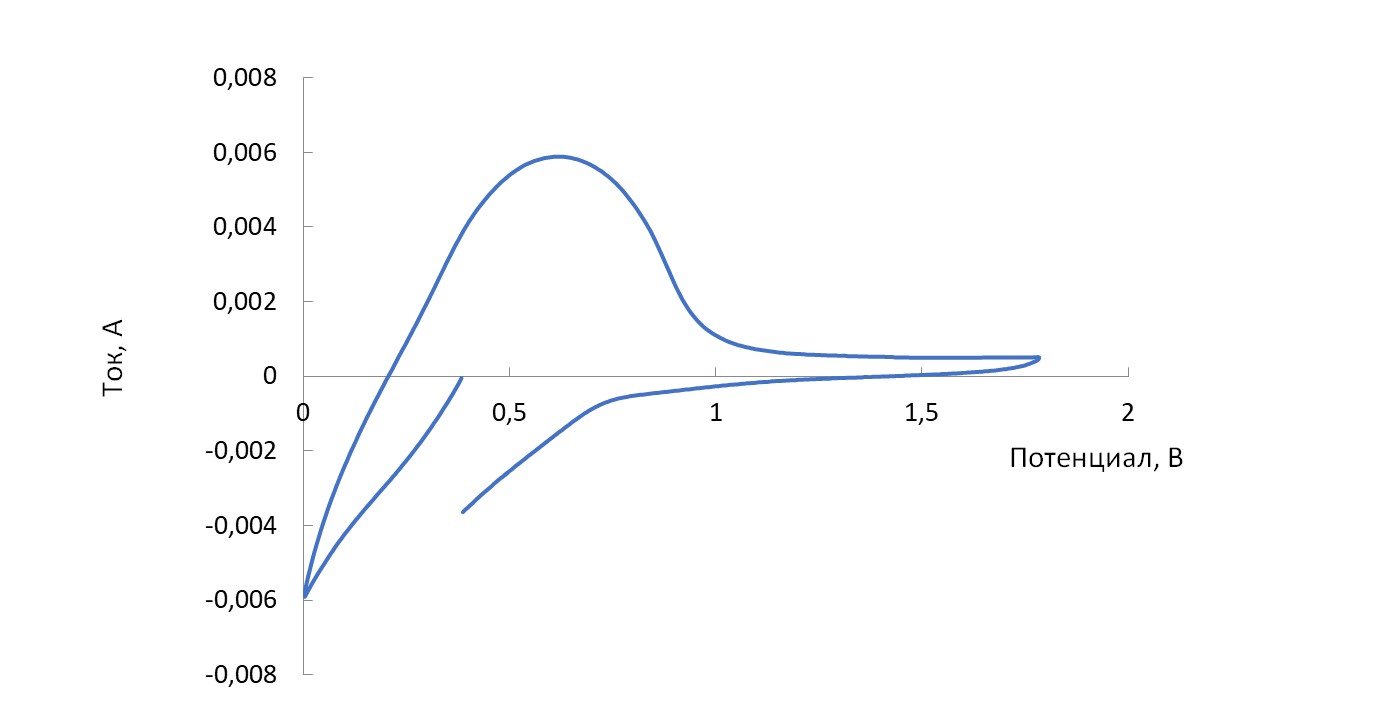

В работе использовали природный графит, прошедший кислотную очистку и сфероидизацию и искусственный графит после хлорной очистки и сфероидизации. Электродную массу готовили сухим смешиванием предварительно просушенных и просеянных графита (97,5%), сажи марки SP (1%), карбоксиметилцеллюлозы, CMC (1,5%), после чего к смеси добавляли воду и продолжали перемешивание, добавляли этанол из расчета 0,5 г на 50 г графита, метилпирролидон, NMP, из расчета 1 г на 50 г графита, эмульсию синтетического бутилстирольного каучука, SBR, из расчета 2,946 г на 50 г графита. После окончания перемешивания полученную массу наносили на предварительно обезжиренную спиртом медную фольгу в лабораторной машине нанесения фирмы TOB и, установив зазор аппликатора 30 мкм проводили нанесение массы с последующей сушкой в течение 30 минут при температуре 99ᵒС. Толщину электродов контролировали микрометром. В работе использовали электролит состава (масс.%): этиленкарбонат 5, диметилкарбонат 36, этилметилкарбонат 44,5, виниленкарбонат 1,3, гексафторфосфат лития 13,2. Исследования проводили в дисковых элементах типоразмера CR2025 методами электрохимической импедансной спектроскопии, циклической вольтамперометрии и гальваностатическим циклированием. Циклические вольтамперограммы электродов (рис. 1) имеют максимум на анодной ветви, соответствующий деинтеркаляции лития (соответствующий разряду), величина тока максимума характеризует общую скорость процесса. Годографы электрохимического импеданса обрабатывали по участкам, границами которых были экстремумы диаграммы Бодэ фазовый угол-частота. Используемые для участков схемы замещения имели вид: Rs-(CPE/Rp). Сопротивление Rs выражает сопротивление твердоэлектролитной пленки, сформированной на электроде. В работе использовали искусственный графит до сфероидизации (WSM исх), прошедший сфероидизацию искусственный графит (WSM 1), природный графит (NG исх).

Рисунок 1 - Циклическая вольтамперомперограмма графита NG

3. Результаты и обсуждение

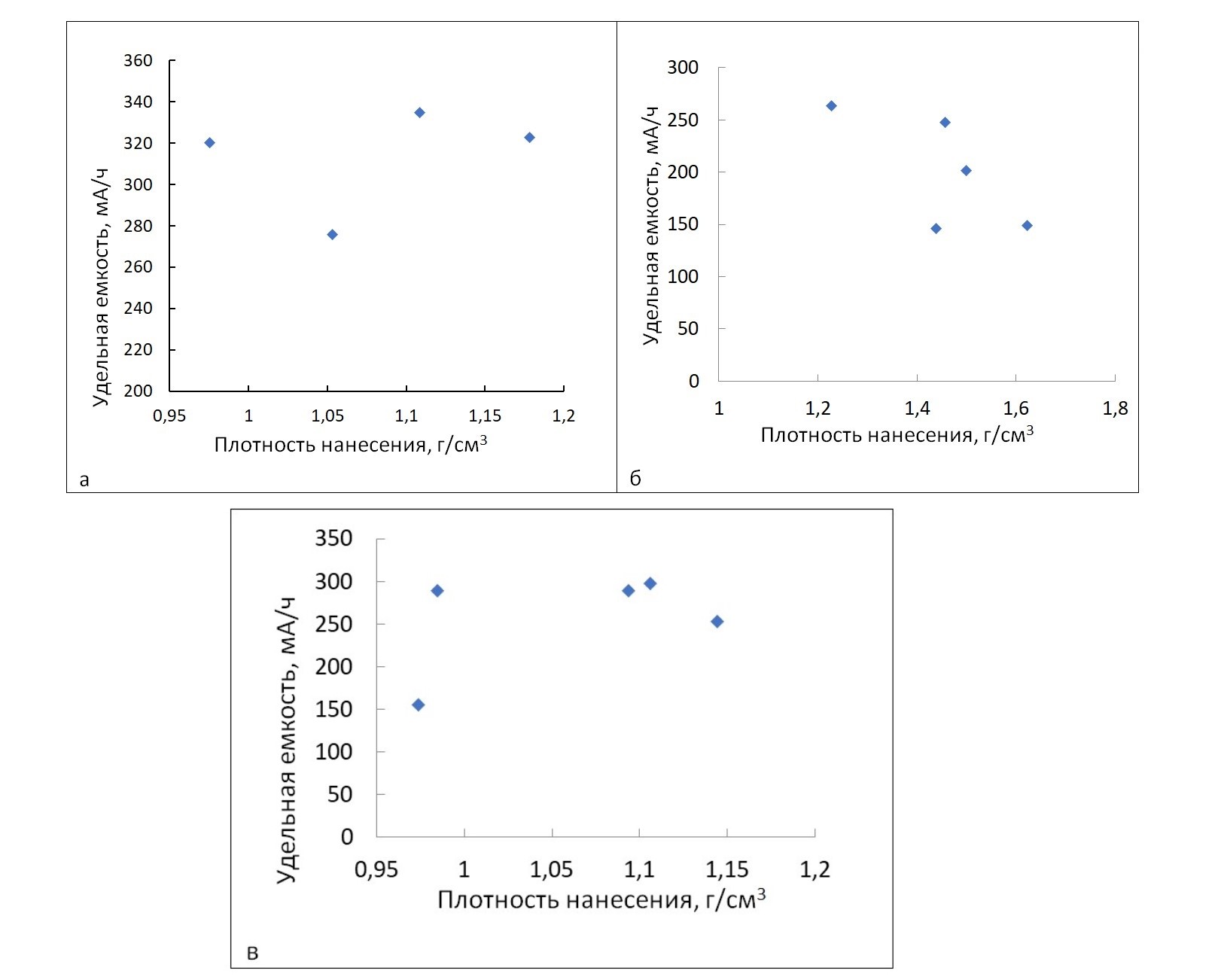

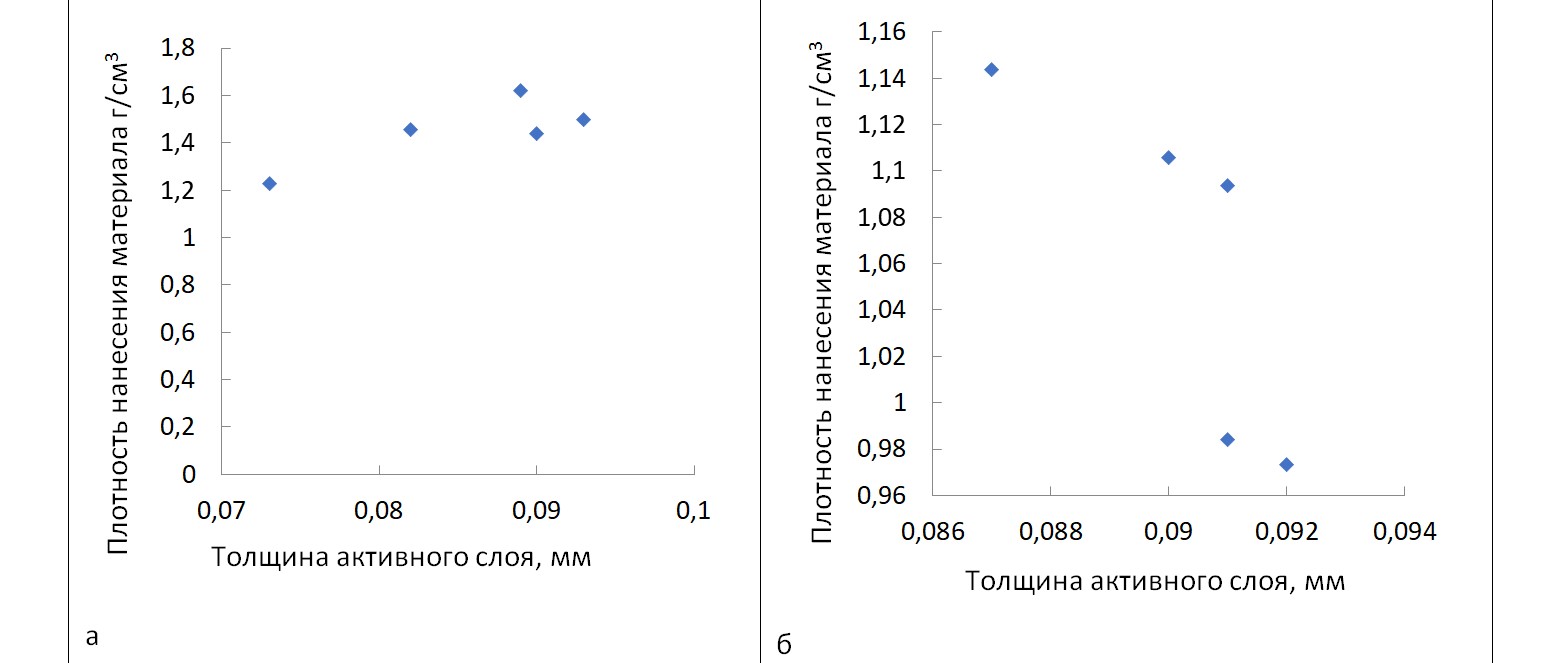

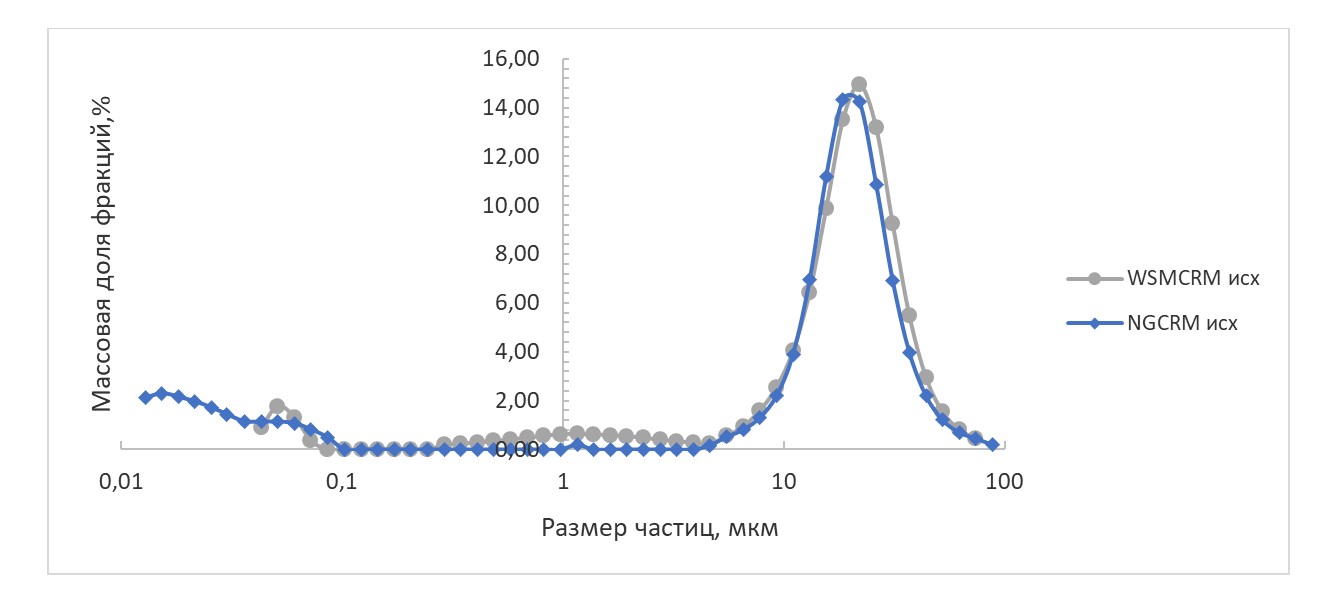

Как следует из данных рис. 2 удельная емкость графита существенно меняется при изменении плотности электрода. Эта зависимость является сложной, но из сравнения приведенных на рис. 2 зависимостей можно предположить, что на этой зависимости для обоих видов исследованных графитов имеется максимум в области плотностей 1,05-1,1 г/см3. Зависимости удельной емкости от плотности электрода вне этих пределов являются убывающими, но с разной скоростью. Причиной этого является изменение общей пористости и относительной доли пор различного размера, определяемое условиями уплотнения активной массы при прокатке. Характерной особенностью двух исследованных графитов является разная зависимость плотности нанесения от толщины электрода (рис. 3). Если для искусственного графита (рис.3а) это практически линейно возрастающая зависимость, то для природного (рис. 3б) эта зависимость является убывающей. Это может быть следствием разного распределения связующего и самого материала в электроде, а также некоторыми отличиями исследованных графитов по гранулометрическому составу (рис. 4) В искусственном графите присутствуют фракции размером около 12 нм, тогда как в природном графите такие фракции отсутствуют. Увеличение плотности искусственного графита с увеличением толщины свидетельствует о большой толщине нанесения после сушки и необходимости уплотнения, при котором частицы графита сближаются друг с другом. Снижение плотности с увеличением толщины природного графита может быть следствием возрастания пористости электрода после прокатки вследствие разрушения агломератов частиц природного графита, обладающих меньшей прочностью.

Рисунок 2 - Зависимость удельной емкости от плотности нанесения

Примечание: а – WPM-CRM;

б – WSM исх:

в – NG исх

Рисунок 3 - Зависимость плотности нанесения от толщины активного материала

Примечание: а – WSM исх; б – NG исх

Рисунок 4 - Дифференциальное распределение частиц по размерам

Таблица 1 - Характеристики электродов из исследуемых графитов

Материал | Плотность активной массы, г/см3 | Удельная емкость мА/ч | Ток, А | Импеданс | |

Rs | Rp | ||||

WSM 1 (прошедший сфероидизацию) | 1,05 | 276 | 0,0069 | 20,58 | 53,48 |

1,109 | 335 | 0,00059 | 108,3 | 396,2 | |

0,975 | 320,5 | 0,006 | 39,62 | 71,25 | |

1,178 | 323 | 0,0039 | 60,06 | 89,25 | |

WSM исх 1 | 1,22 | 263 | 0,0049 | 7,563 | 15,39 |

WSM исх 2 | 1,45 | 247 | 0,0042 | 33,36 | 8,038 |

WSM исх 3 | 1,62 | 148 | 0,0036 | 26,43 | 14,82 |

WSM исх 4 | 1,43 | 146 | 0,0036 | 29,92 | 17,15 |

WSM исх 5 | 1,49 | 202 | 0,0086 | 32,22 | 20,92 |

NG исх 1 | 1,14 | 253 | 0,0025 | 3,458 | 63,96 |

NG исх 2 | 1,09 | 297 | 0,0038 | 19,29 | 36,79 |

NG исх 3 | 1,105 | 155 | 0,0278 | 14,24 | 6,859 |

NG исх 4 | 0,98 | 210 | 0,0035 | 16,43 | 29,78 |

NG исх 5 | 0,97 | 278 | 0,0059 | 11,22 | 13,5 |

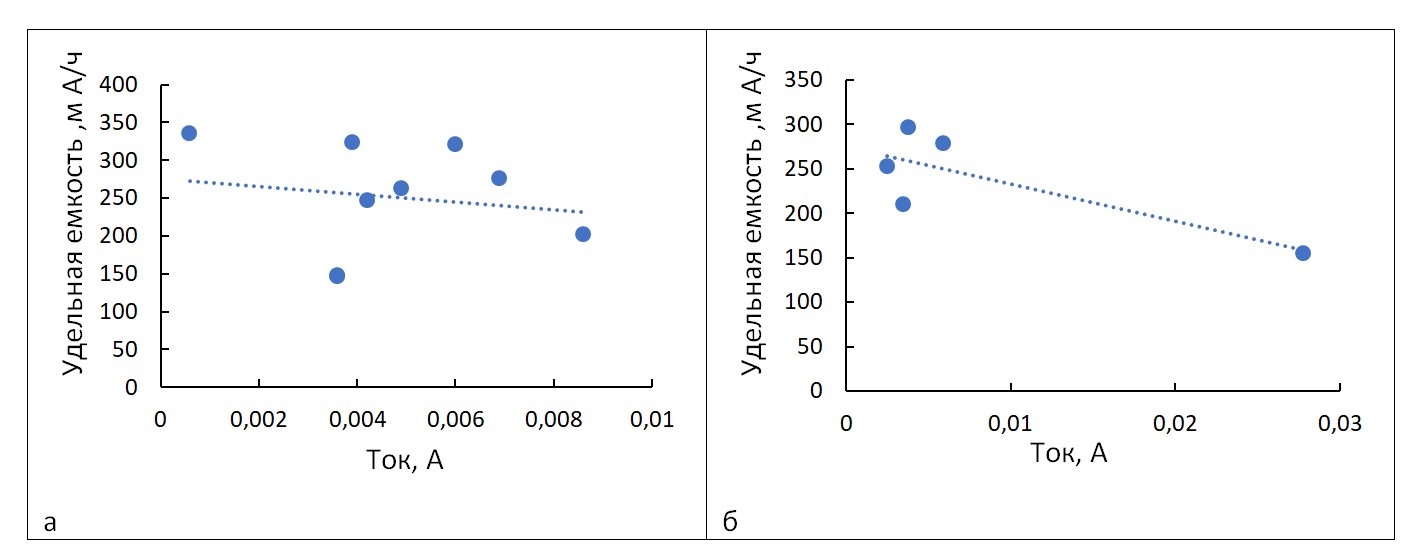

Высказанные предположения о свойствах твердоэлектролитной пленки и ее влиянии на емкость подтверждают результаты циклической вольтамперометрии (рис. 5). Как видно, между максимумом тока анодной ветви ЦВА и емкостью имеется отрицательная корреляция. То есть меньшим токам на анодной ветви ЦВА соответствует большая емкость.

Рисунок 5 - Зависимость удельной емкости от тока

Примечание: а – WSM; б – NG

Рисунок 6 - Зависимость сопротивления Rs от плотности нанесения материала

Примечание: а – WSM; б – NG

4. Заключение

1. Емкость графитовых анодов ЛИА зависит от плотности активной массы, то есть общей пористости электрода. Эта зависимость имеет максимум, около 1,109 г/см3 для искусственного и 1,09 г/см3 для природного графита.

2. Оптимальная плотность активной массы способствует формированию твердоэлектролитной пленки с повышенными барьерными свойствами по отношению к соинтеркаляции растворителей, чем способствует получению максимальной удельной емкости.

3. Выбор оптимальной плотности активной массы можно рекомендовать для применения в задачах оптимизации технологии ЛИА.