Electrically conductive magnetic fluid for the electronics industry

Electrically conductive magnetic fluid for the electronics industry

Abstract

This work examines the possibility of partial replacement of semiconductor materials used in modern electronic industry by alternative materials, the production of which is associated with lower financial and energy costs. An electrically conductive magnetic liquid consisting of carbonyl iron modified on the surface with metallic copper to increase electrical conductivity, a nonpolar organic solvent, dispersed copper, surface-active and thixotropic substances is viewed as one of such alternative materials. The method of obtaining the said magnetic fluid includes the processes of chemical substitution in solution, stirring and heating and does not require the use of specialised equipment. All components of magnetic fluid are inexpensive and available materials, the composition and degree of purification of which are not subject to special requirements.

It has been established that by the parameter ‘magnetoresistive ratio’ the obtained electrically conductive magnetic liquid is comparable to ‘monolithic’ magnetoresistors designed for operation in magnetic fields with induction of 100–1000 mTL and made of semiconductor materials containing rare and expensive chemical elements. It was also found that the dependence of the electrical resistance of the developed magnetic liquid on the induction of the external magnetic field has a hysteresis character: in the process of increasing and then decreasing the induction value, two different induction values correspond to each resistance value (the reason for the hysteresis is the formation of partially stable ordered structures in the magnetic liquid volume under the action of a sufficiently strong magnetic field).

The obtained results allow to recommend the developed electrically conductive magnetic liquid as an economical alternative to semiconductor materials used in the production of magnetosensitive electronic sensors and magnetosensitive control elements of various systems. In addition to saving resources, the use of electrically conductive magnetic liquids in the production of magnetosensitive electronic elements will contribute to the reduction of emissions into the environment due to the exclusion of a number of energy-intensive operations used in the production of semiconductors from the technological processes.

1. Введение

В настоящее время наблюдается тенденция к поиску новых материалов, способных заменить традиционные полупроводниковые материалы, используемые в производстве элементов электронной техники. Эта тенденция обусловлена высокой стоимостью производства полупроводников из-за необходимости привлечения значительных инвестиций в проведение научно-исследовательских и опытно-конструкторских работ, зависимостью производства от глобальных цепочек создания стоимости, контролем мирового рынка полупроводникового оборудования несколькими крупными иностранными производителями, санкционными ограничениями , кризисными явлениями в полупроводниковой отрасли (кризис 2021 – 2022 гг.) , , , , в ряде случаев – достижением пределов возможностей существующих технологий , (в том числе из-за уменьшения размеров устройств, изготавливаемых из полупроводников ).

Предлагаются различные материалы, которые, по мнению исследователей, должны заменить полупроводники, используемые в современном производстве электронных элементов: алмаз; нитриды бора, алюминия и галлия; карбид кремния ; оксиды переходных и редкоземельных металлов , .

Технологии производства подобных материалов и электронных элементов на их основе сходны с технологиями производства полупроводников: зонная плавка, термическое разложение летучих соединений, магнетронное распыление, атомно-слоевое осаждение и т.д. Эти технологии достаточно сложны, требуют высоких затрат (финансовых, энергетических), предполагают использование веществ высокой степени очистки, обладающих заданной кристаллической структурой (такие требования обусловлены значительным влиянием примесей и особенностей кристаллического строения веществ на их электрические свойства, от которых, в свою очередь, зависят характеристики выпускаемых электронных элементов).

Также предлагается применять различные органические полупроводники , , , однако в настоящее время их применение в электронике ограничивается невысокой стабильностью таких материалов .

В связи с вышеизложенным представляет интерес возможность разработки таких технологий получения альтернативных материалов для электроники, которые основываются на простых процессах с использованием широко доступных и стабильных веществ, к которым не предъявляются особые требования. Примером реализации такой технологии являются структуры, получаемые методом 3D-печати из полимерного материала, легированного микрочастицами меди .

Действие указанных структур основывается на эффекте «положительного температурного коэффициента полимера» (PPTC) , который заключается в скачкообразном росте электрического сопротивления композиционного материала, изготовленного из полимера-диэлектрика и частиц электропроводящего материала (графита или металла) при нарастании силы тока, проходящего через такой материал. При достаточно высокой концентрации частицы электропроводящего материала могут быть объединены в цепочечные структуры, связанные друг с другом и проходящие по всему объему композиционного материала. Эти цепочечные структуры выполняют функцию проводящих каналов, которые обеспечивают относительно невысокое исходное электрическое сопротивление материала. При постепенном увеличении силы электрического тока, пропускаемого через композиционный материал, его температура и электрическое сопротивление синхронно возрастают вплоть до критической точки, в которой имеет место резкий рост сопротивления. Критической точке соответствует температура перехода полимера, входящего в состав композиционного материала, из частично кристаллического состояния в аморфное, и этот переход сопровождается значительным увеличением объема (расширением) полимерного материала. Увеличение объема полимера вызывает разрыв части электропроводных цепочечных структур и соответствующий рост сопротивления. При снижении силы тока температура композиционного материала уменьшается, полимер возвращается в исходное состояние, цепочечные структуры восстанавливаются, сопротивление уменьшается до исходного значения (или близкого к исходному).

Авторами создана структура из композиционного материала на основе полилактида (полимера молочной кислоты) и микрочастиц меди, сходная со структурой полевого транзистора и представляющая собой две пересекающиеся дорожки, одна из которых выполняет роль управляющего канала, а вторая – управляемого (основного) канала. Целенаправленно изменяя силу тока, проходящего через управляющий канал (путем изменения приложенного к нему напряжения), оказывается возможным изменять электрическое сопротивление управляемого канала, в цепь которого включаются различные регулируемые устройства (переключатели, двигатели постоянного тока и т.д.).

Преимуществом устройств, работающих на основе эффекта PPTC, по сравнению с традиционными полупроводниковыми электронными элементами, является то обстоятельство, что их электрические свойства (в данном случае – сопротивление) практически полностью зависят от взаимного расположения частиц электропроводящего компонента композиционного материала (от расстояния между этими частицами, изменяющего в процессе нагрева и охлаждения) и в гораздо меньшей степени зависят от степени очистки составляющих композиционного материала и строения кристаллической решетки электропроводящего компонента. Следовательно, при производстве таких устройств могут быть исключены высокие финансовые и энергетические затраты, связанные с необходимостью доведения материалов до высокой степени очистки и с необходимостью проведения сложных технологических процессов, которые обычно используются в производстве полупроводниковых элементов.

Однако устройства, работающие на основе эффекта PPTC, имеют и ряд недостатков, среди которых , :

– ограничения по минимальному значению силы тока, которое требуется для нагрева полимерного компонента композиционного материала до критической точки, и, как следствие – высокое энергопотребление;

– ограничения по максимальному значению силы тока, при превышении которого композиционный материал необратимо разрушается;

– существенная зависимость рабочих параметров от температуры окружающей среды.

Некоторые из указанных недостатков (ограничения по минимальному и максимальному значениям силы тока) могут быть сведены к минимуму, если в композиционных материалах, состоящих из диэлектрика и электропроводящего компонента, в качестве диэлектрика будет использоваться вещество, находящееся в жидком состоянии, а в качестве электропроводящего компонента – магниточувствительный материал (например, ферромагнетик), обладающий достаточной электропроводностью.

Применение жидкого диэлектрика (например, неполярного органического растворителя) вместо твердого полимерного материала способно предотвратить необратимое разрушение композиционного материала, которое может произойти, например, в случае электрического пробоя при превышении максимально допустимого тока, поскольку известно , , что электроизолирующие свойства жидких диэлектриков, в отличие от твердых, восстанавливаются после пробоя (благодаря высокой подвижности молекул жидкости), и материал возвращается в свое исходное состояние.

Регулирование электрического сопротивления композиционного материала, состоящего из жидкого диэлектрика и электропроводящего магниточувствительного материала, может осуществляться путем целенаправленного изменения индукции внешнего магнитного поля, приложенного к материалу. В таком случае могут быть сняты ограничения и на минимальную величину силы тока, пропускаемого через композиционный материал, поскольку отсутствует необходимость разогрева такого материала до температуры фазового перехода.

2. Методы и принципы исследования

Композиционные материалы, представляющие собой диэлектрические жидкости с диспергированными в них магниточувствительными материалами, известны как магнитные жидкости . В качестве магниточувствительных компонентов магнитных жидкостей применяются либо металлы, обладающие ферромагнитными свойствами – железо, никель, кобальт и др., либо различные оксиды таких металлов и их комбинации, например, часто используется магнетит Fe3O4 . Несмотря на хорошо отработанную технологию получения магнитных жидкостей на основе магнетита, данный материал не вполне подходит для целей настоящего исследования из-за его низкой электропроводности. Согласно сведениям, приведенным в работе , удельная электрическая проводимость магнетита, полученного методом осаждения, при комнатной температуре составляет примерно 5*10-7 См/см, что соответствует удельному электрическому сопротивлению 2*1010 мкОм*м, которое значительно превышает удельное электрическое сопротивление ферромагнитных металлов железа и никеля (0,098 и 0,073 мкОм*м, соответственно ).

В данной работе для получения композиционного материала на основе жидкого диэлектрика и электропроводящего ферромагнитного материала (электропроводящей магнитной жидкости) в качестве ферромагнитного материала было использовано карбонильное железо марки Р-10 (ГОСТ 13610-79, средний размер частиц: 10 мкм).

В отличие от способа измерения параметров магнитного поля , , основанного на наблюдениях за изменениями электрической емкости конденсатора, заполненного диэлектриком, который тоже представлял из себя магнитную жидкость, содержащую карбонильное железо (в числе других ферромагнитных компонентов), в настоящей работе ставилась задача получения не диэлектрической, а электропроводящей магнитной жидкости, причем такой, электрическое сопротивление которой не должно выходить за пределы измерения большинства широко используемых электроизмерительных приборов. Поэтому перед введением карбонильного железа в диэлектрическую жидкость на его частицы методом химического замещения в растворе сульфата меди наносился слой металлической меди. Меднение частиц карбонильного железа осуществлялось по методике, описанной в изобретении , с последующей промывкой 10 %-ным раствором трилона Б (с целью удаления окислителей – солей трехвалентного железа), дистиллированной водой, этанолом и ацетоном. Целью создания слоя меди было увеличение поверхностной электропроводности частиц карбонильного железа, от которой в итоге будет зависеть электропроводность получаемой магнитной жидкости (удельное электрическое сопротивление меди почти в 6 раз ниже удельного электрического сопротивления железа: 0,017 и 0,098 мкОм*м, соответственно ).

Выбор карбонильного железа со средним размером частиц не более 10 мкм в качестве ферромагнитного компонента электропроводящей магнитной жидкости обусловлен необходимостью предотвращения возможной потери устойчивости жидкости, которое может произойти в случае использования более крупных частиц , .

В качестве диэлектрической жидкости использовался органический растворитель, состоящий из смеси предельных углеводородов с числом атомов углерода от 10 до 15 – вазелиновое масло (ГОСТ 3164-78).

Концентрация омедненного карбонильного железа в вазелиновом масле была подобрана экспериментально и составила 85 мас. %. При такой концентрации обеспечивалась достаточная электропроводность магнитной жидкости и не наблюдалось снижение её устойчивости во времени.

С целью дополнительного повышения электропроводности магнитной жидкости в неё вводилась дисперсная медь, полученная восстановлением оксида двухвалентной меди углеродом (активным углем) в среде высококипящего полидиметилсилоксана марки ПМС-1000 при температуре 230оС. Для стабилизации жидкости использовались поверхностно-активные вещества – олеиновая кислота и стеариновая кислота, а также полимерная тиксотропная добавка – хлоропреновый каучук (целью введения полимерной тиксотропной добавки было предотвращение осаждения частиц карбонильного железа , , а также повышение способности магнитной жидкости уменьшать свою вязкость при воздействии магнитного поля и увеличивать её при прекращении такого воздействия).

Объединение компонентов электропроводящей магнитной жидкости осуществлялось в два этапа:

1) омедненное карбонильное железо смешивалось с дисперсной медью, предварительно отделенной от полидиметилсилоксана, после чего к полученной смеси добавлялись олеиновая и стеариновая кислоты; смесь подвергалась интенсивному механическому перемешиванию с последующей выдержкой при температуре 90оС в течение 2 часов;

2) к полученной смеси добавлялась предварительно приготовленная суспензия хлоропренового каучука в вазелиновом масле, и после перемешивания компонентов полученная жидкость выдерживалась при температуре 90оС в течение 4 часов.

Следует заметить, что приведенный способ позволяет использовать другие поверхностно-активные вещества для получения электропроводящей магнитной жидкости. Например, ранее автором была получена электропроводящая магнитная жидкость, которая вместо стеариновой кислоты содержала додецилсульфат натрия (изобретение RU 2829467 C1 «Способ получения электропроводящей магнитной жидкости и ее применение для измерения параметров магнитного поля»).

3. Основные результаты

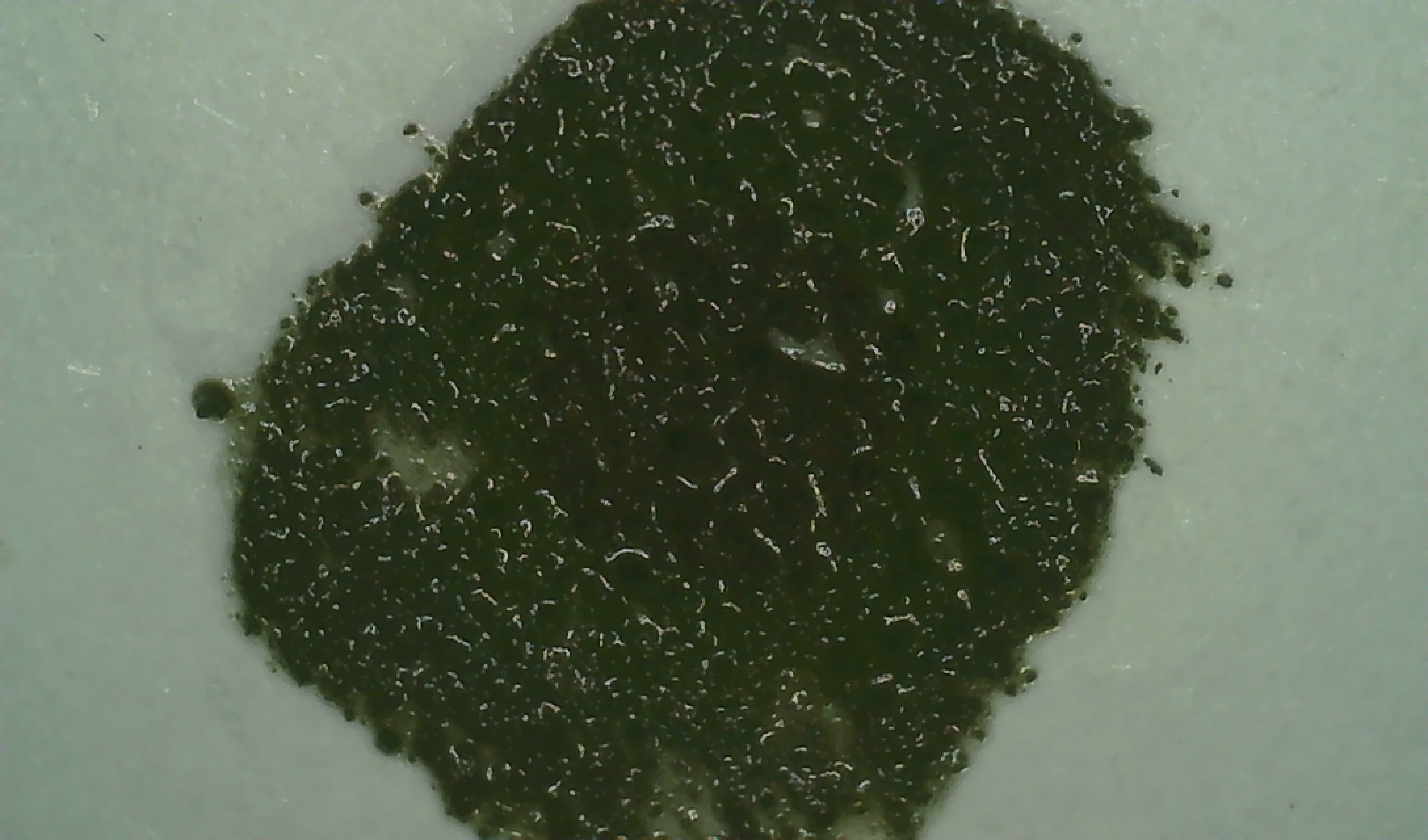

Полученная магнитная жидкость (см. рис. 1) имела следующий состав (мас. %):

– омедненное карбонильное железо – 85,0

– органический растворитель (вазелиновое масло) – 8,1;

– дисперсная медь – 4,5

– олеиновая кислота – 1,0;

– стеариновая кислота – 1,0;

– хлоропреновый каучук – 0,4.

Плотность полученной жидкости составила 2,1 г/см3, электрическое сопротивление в условиях отсутствия воздействия со стороны внешнего магнитного поля – более 60 МОм.

Рисунок 1 - Капля полученной электропроводящей магнитной жидкости, нанесенная на поверхность стеклянной подложки

Примечание: фото автора

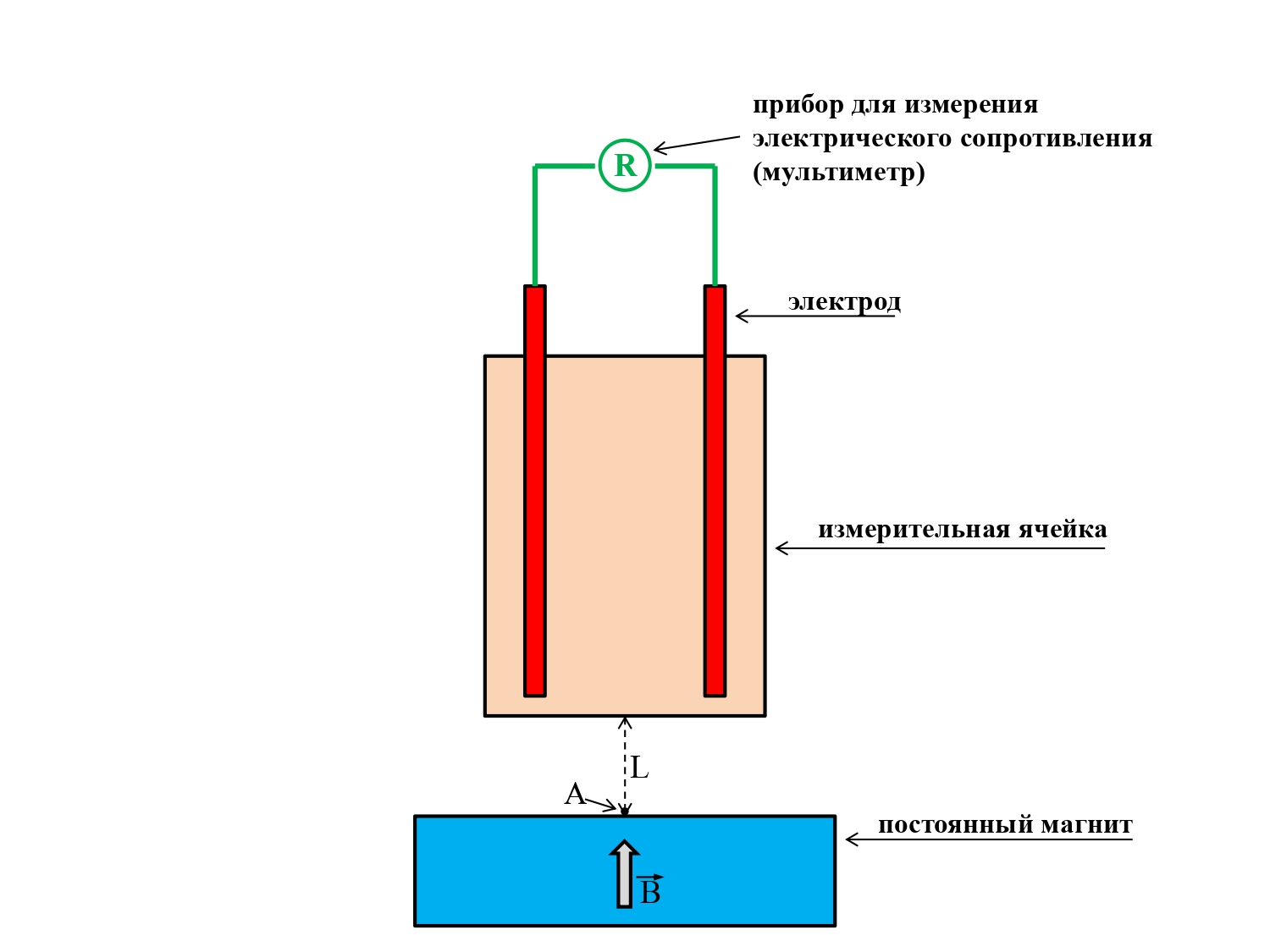

– измерительной ячейки – стеклянной емкости объемом 1,5 см3 с двумя медными электродами, расстояние между которыми составляет 3 мм (см. рис. 3), полностью заполненной магнитной жидкостью;

– прибора для измерения электрического сопротивления магнитной жидкости (мультиметра с верхним пределом измерения 60 МОм);

– постоянного магнита цилиндрической формы (диаметр 50 мм, высота 30 мм), изготовленного из сплава N 52 (неодим, железо, бор) , ; величина индукции магнитного поля в центральной точке А (см. рис. 2) верхней плоскости (верхнего основания) магнита, обращенной к измерительной ячейке, составляет 345 мТл.

Рисунок 2 - Схема лабораторного стенда для исследования влияния магнитного поля на электрические свойства полученной магнитной жидкости

Примечание: разработано автором

Рисунок 3 - Измерительная ячейка

Примечание: фото автора

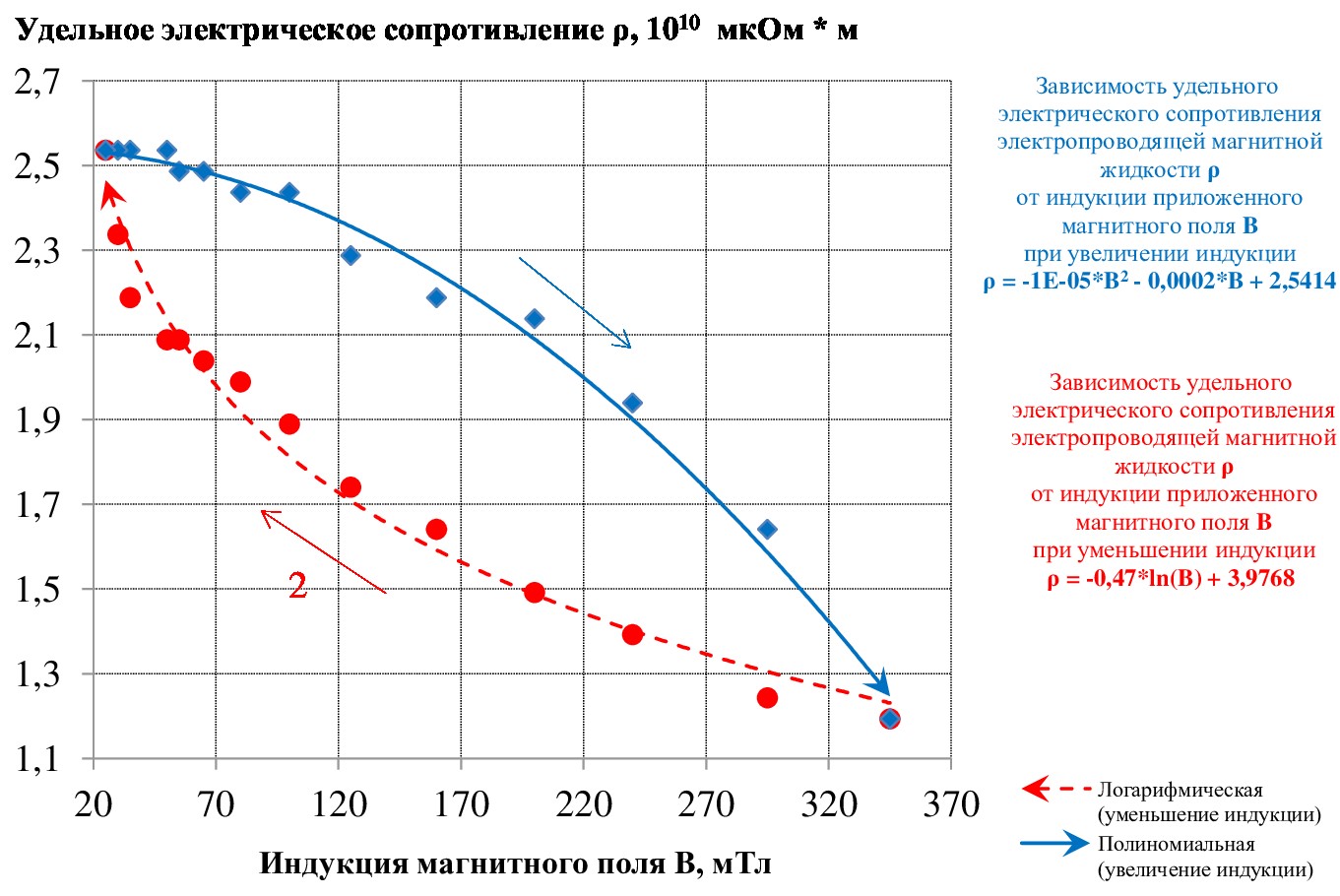

Полученные результаты, представленные в табл. 1 и на рис. 4 и представляющие собой средние арифметические значения, полученные в пяти последовательных циклах увеличения и уменьшения индукции магнитного поля, свидетельствуют о явлении гистерезиса, который имеет место при изменении электрического сопротивления электропроводящей магнитной жидкости под действием магнитного поля: в процессе увеличения и последующего уменьшения величины индукции каждому значению сопротивления соответствуют два разных значения индукции.

Таблица 1 - Зависимость электрического сопротивления электропроводящей магнитной жидкости от индукции приложенного магнитного поля

Приближение измерительной ячейки к точке А поверхности магнита (уменьшение расстояния L (см. рис. 2) от 52 до 0 мм) | Отдаление измерительной ячейки от точки А поверхности магнита (увеличение расстояния L (см. рис. 2) от 0 до 52 мм) | ||||

Расстояние L, мм | Индукция магнитного поля B, мТл | Электри-ческое сопротив-ление R при увеличении величины индукции магнитного поля от 25 до 345 мТл, МОм | Расстояние L, мм | Индукция магнитного поля B, мТл | Электри-ческое сопротив-ление R при уменьшении величины индукции магнитного поля от 345 до 25 мТл, МОм |

52 | 25 | 51 | 0 | 345 | 24 |

48 | 30 | 51 | 4 | 295 | 25 |

44 | 35 | 51 | 8 | 240 | 28 |

40 | 50 | 51 | 12 | 200 | 30 |

36 | 55 | 50 | 16 | 160 | 33 |

32 | 65 | 50 | 20 | 125 | 35 |

28 | 80 | 49 | 24 | 100 | 38 |

24 | 100 | 49 | 28 | 80 | 40 |

20 | 125 | 46 | 32 | 65 | 41 |

16 | 160 | 44 | 36 | 55 | 42 |

12 | 200 | 43 | 40 | 50 | 42 |

8 | 240 | 39 | 44 | 35 | 44 |

4 | 295 | 33 | 48 | 30 | 47 |

0 | 345 | 24 | 52 | 25 | 51 |

Примечание: разработано автором

Рисунок 4 - Зависимость удельного электрического сопротивления электропроводящей магнитной жидкости от индукции приложенного магнитного поля:

1 – при увеличении индукции; 2 – при уменьшении индукции

Примечание: разработано автором

4. Обсуждение

Причиной гистерезиса электрического сопротивления магнитной жидкости при увеличении и последующем уменьшении величины индукции действующего магнитного поля является структурообразование, характерное для магнитных жидкостей с высоким содержанием магниточувствительного компонента .

Известно , , что при воздействии магнитного поля на магнитную жидкость имеет место объединение частиц магниточувствительного компонента в цепочечные агрегаты, ориентированные по направлению вектора магнитной индукции. Очевидно, что чем выше индукция действующего магнитного поля, тем более интенсивным будет процесс образования подобных структур. Поскольку объединение частиц в агрегаты должно сопровождаться уменьшением среднего расстояния между этими частицами, то в том случае, если магниточувствительные частицы способны проводить электрический ток, при воздействии магнитного поля может иметь место увеличение электропроводности магнитной жидкости и соответствующее снижение её электрического сопротивления. При последующем уменьшении индукции магнитного поля образовавшиеся структуры будут разрушаться, и электрическое сопротивление возрастет.

Однако известно , что структуры, образующиеся при действии сильного магнитного поля на магнитные жидкости, содержащие магниточувствительный компонент в высоких концентрациях, при уменьшении индукции поля разрушаются не полностью. Благодаря этому частичному сохранению цепочечных агрегатов, образующихся под действием сильных магнитных полей, электрическое сопротивление магнитной жидкости в процессе снижения индукции – линия 2 на рис. 4 не достигает того же значения, какое оно имело в процессе увеличения индукции – линия 1 на рис. 4 (для одного и того же значения индукции приложенного магнитного поля).

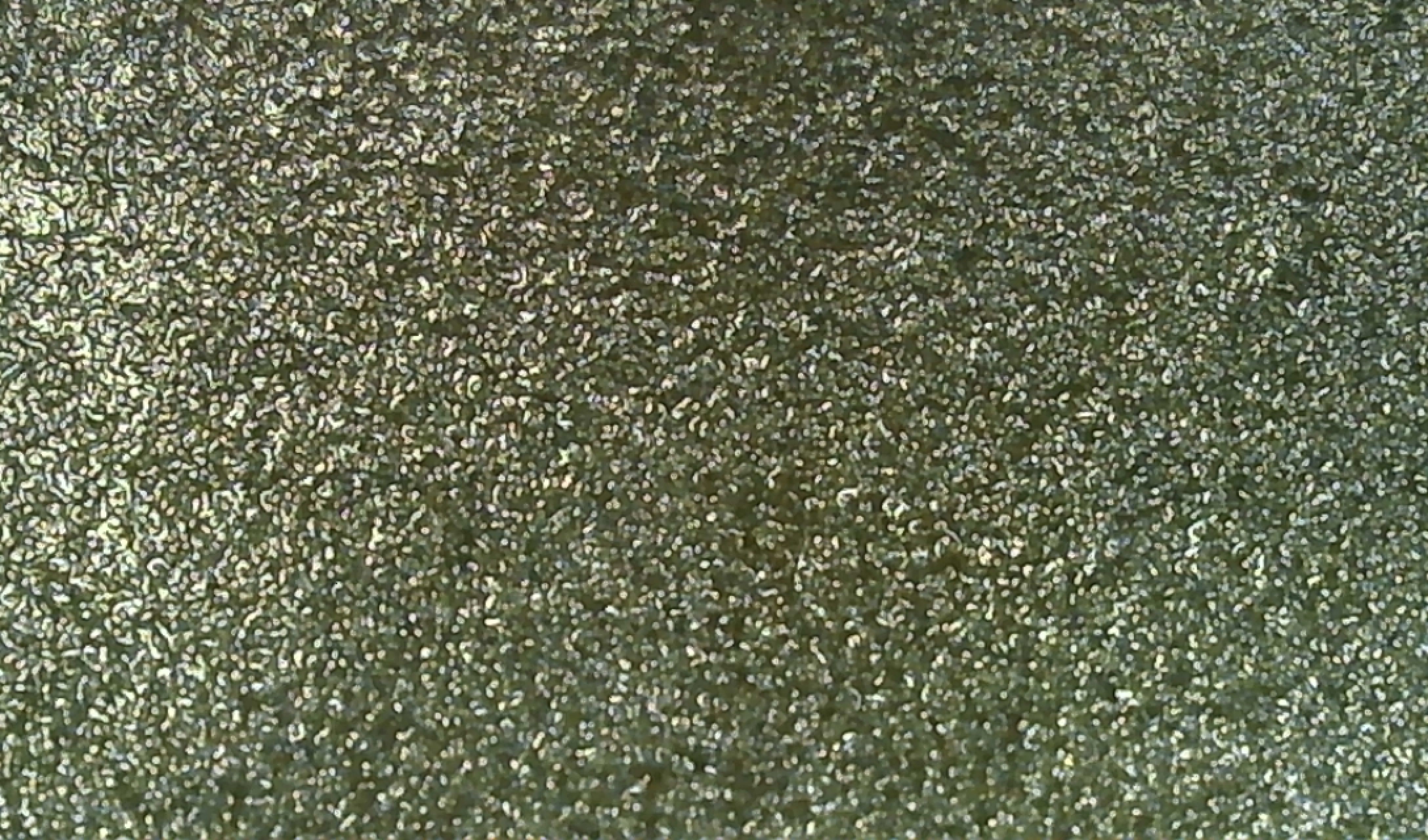

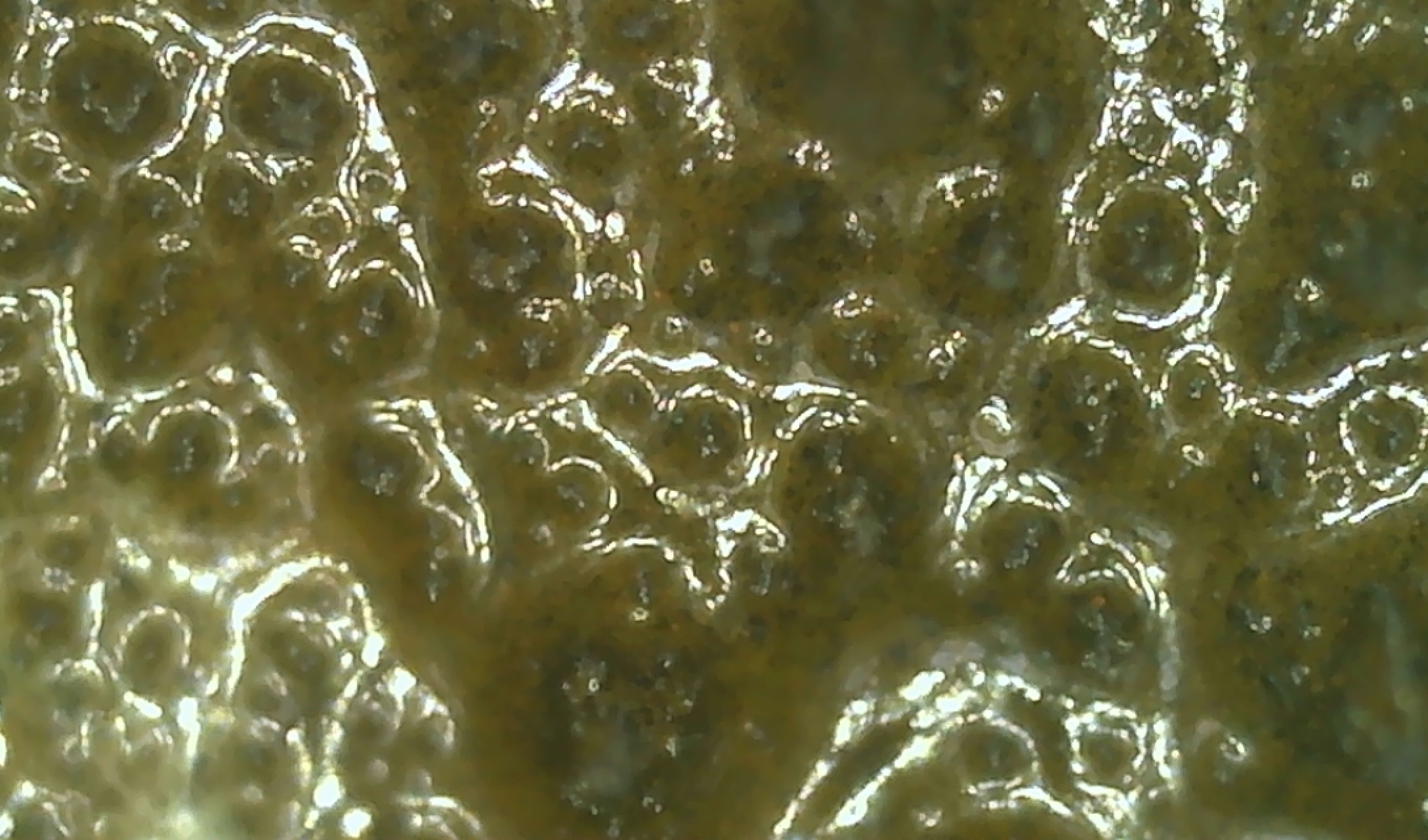

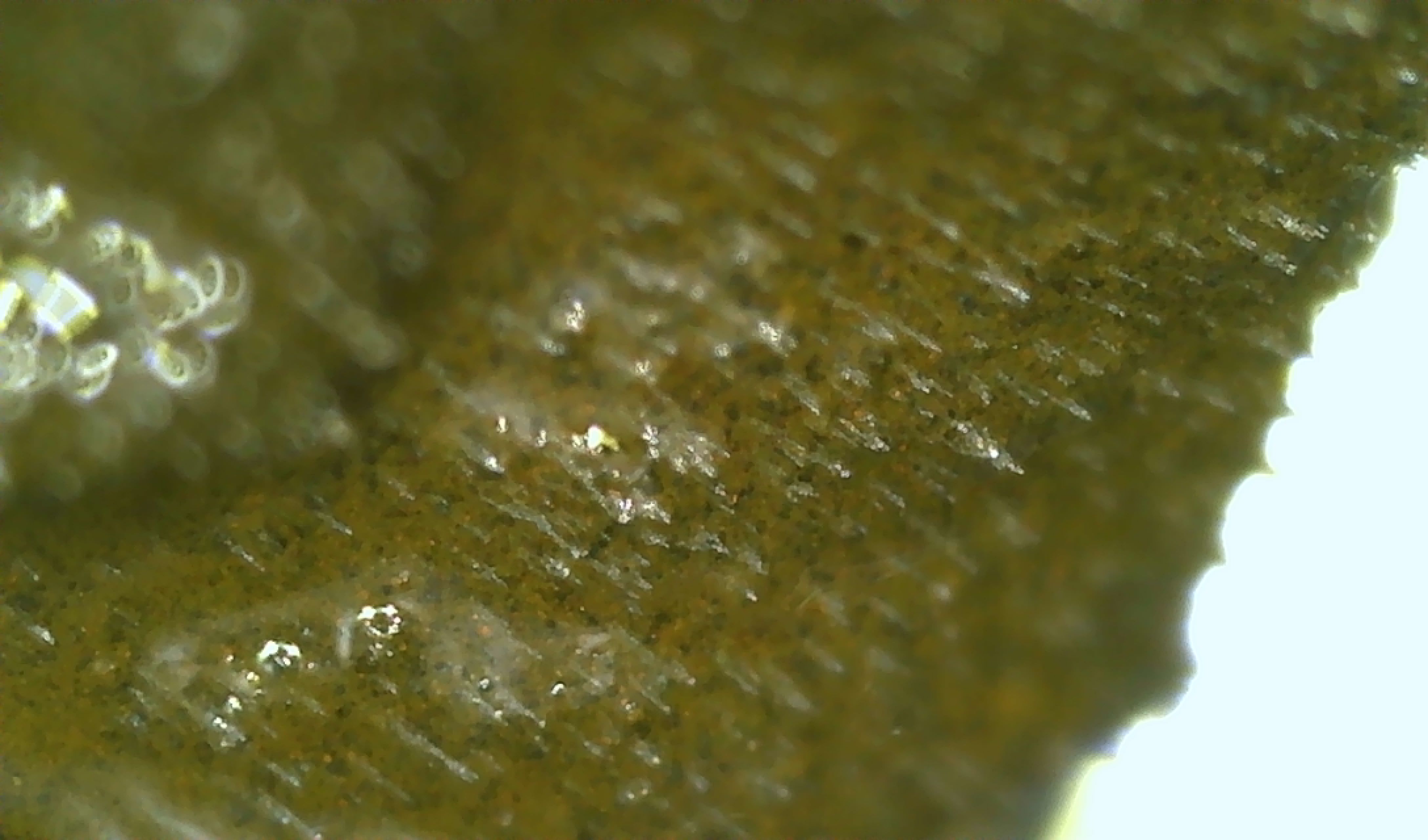

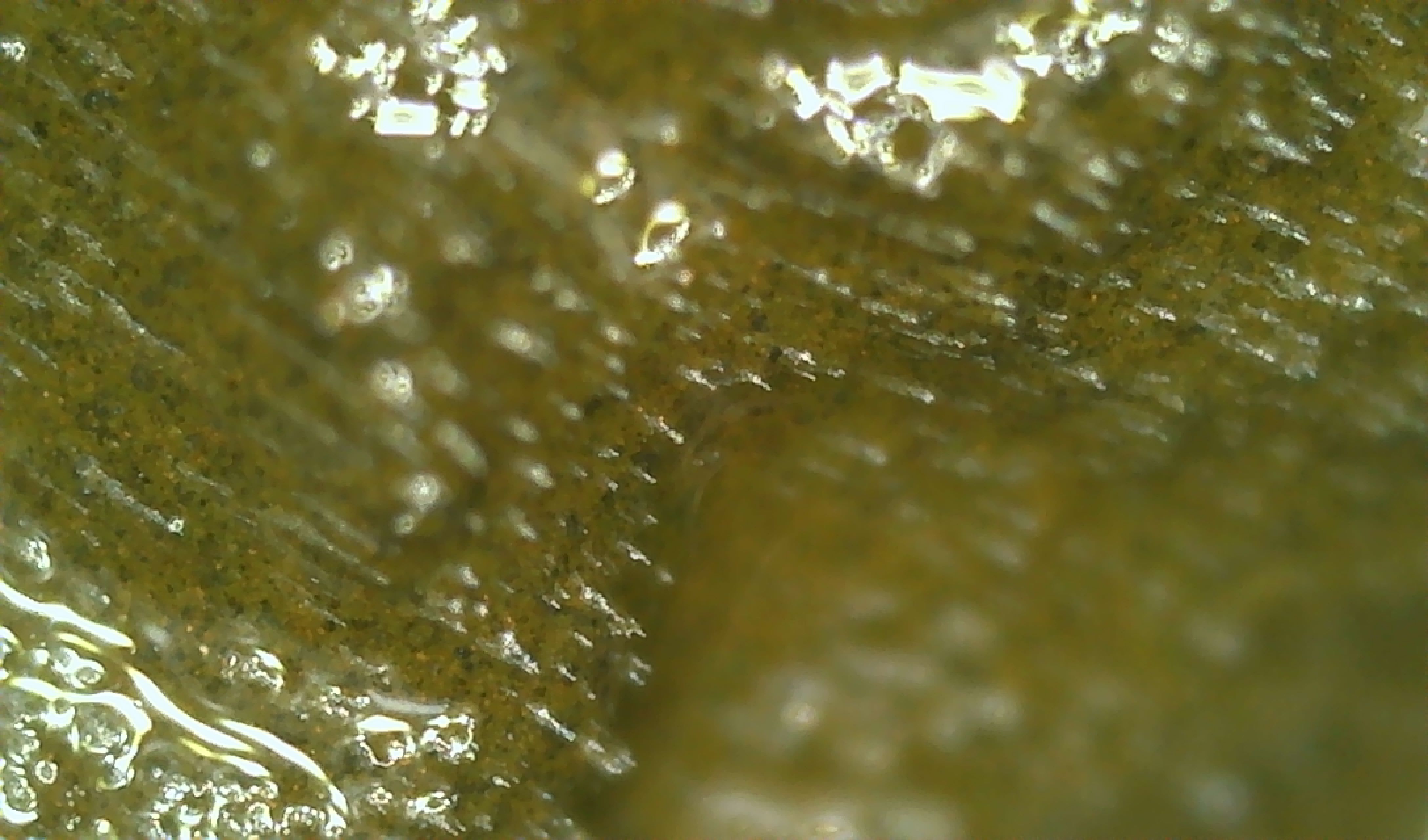

Структурообразование в полученной электропроводящей магнитной жидкости под действием магнитного поля может быть проиллюстрировано рядом фотографий, на которых видно, что при воздействии магнитного поля на ранее однородной поверхности жидкости (см. рис. 5) возникает ячеистая структура (см. рис. 6, рис.7). Если нанести магнитную жидкость на границу между основанием и боковой поверхностью постоянного магнита цилиндрической формы, видно, что в жидкости образуются агрегаты игольчатых образований, ориентированные по силовым линиям поля магнита (см. рис. 8, рис. 9).

Рисунок 5 - Поверхность капли электропроводящей магнитной жидкости, не подвергнутой воздействию магнитного поля, при 40 – кратном увеличении

Примечание: фото автора

Рисунок 6 - Образование ячеистой структуры на поверхности капли электропроводящей магнитной жидкости, нанесенной на поверхность стеклянной подложки, которая расположена на основании постоянного магнита цилиндрической формы

Примечание: фото автора

Рисунок 7 - Ячеистая структура на поверхности капли электропроводящей магнитной жидкости, нанесенной на поверхность стеклянной подложки, которая расположена на основании постоянного магнита цилиндрической формы

Примечание: 40 – кратное увеличение; фото автора

Рисунок 8 - Агрегаты игольчатых образований на поверхности капли электропроводящей магнитной жидкости, нанесенной на границу между основанием и боковой поверхностью постоянного магнита цилиндрической формы

Примечание: 40 – кратное увеличение; фото автора

Рисунок 9 - Агрегаты игольчатых образований на поверхности капли электропроводящей магнитной жидкости, нанесенной на границу между основанием и боковой поверхностью постоянного магнита цилиндрической формы

Примечание: 40 – кратное увеличение; фото автора

Сравнение характеристик электропроводящей магнитной жидкости с характеристиками полупроводниковых электронных элементов, действие которых основано на изменении электрического сопротивления под влиянием приложенного магнитного поля – магниторезисторов, показывает, что по параметру «магниторезистивное отношение» (отношение электрического сопротивления элемента при определенном значении магнитной индукции приложенного поля к его сопротивлению при отсутствии магнитного поля) полученная магнитная жидкость сопоставима с так называемыми «монолитными» магниторезисторами, которые предназначены для работы в магнитных полях с индукцией от 100 до 1000 мТл и обычно изготавливаются из антимонида индия InSb, арсенида индия InAs и других полупроводниковых материалов, имеющих высокую подвижность носителей заряда , .

Оценка удельного электрического сопротивления разработанной магнитной жидкости показывает, что эта величина, находящаяся на уровне 2*1010 мкОм*м (см. рис. 4), сопоставима с аналогичными характеристиками магнетита, получаемого методом осаждения , и химического элемента бора.

Установленные свойства электропроводящей магнитной жидкости, в том числе эффект гистерезиса, позволяют рекомендовать её в качестве альтернативы полупроводниковым материалам, применяемым в настоящее время в производстве магниточувствительных электронных датчиков (датчиков положения, угла поворота, расхода и т.д.) и магниточувствительных регулирующих элементов. В особенности это касается создания регулирующих элементов для устройств, в которых необходимо снизить частоту включений и отключений какой-либо системы, например, системы включения и отключения нагрева или охлаждения в термостатирующей аппаратуре, системы подачи компонентов (топлива, реагентов и т.д.) в устройствах дозирования, системы оповещения в устройствах сигнализации, системы регулирования напряжения в электрической сети и т.д. Для снижения частоты срабатывания таких систем обычно применяются электромеханические реле и/или электронные схемы на основе полупроводниковых элементов, работающие в режиме гистерезиса. Поскольку разработанная магнитная жидкость также способна работать в режиме гистерезиса (см. рис. 4), применение электронных элементов на её основе будет способствовать снижению использования электромеханических реле и полупроводниковых элементов.

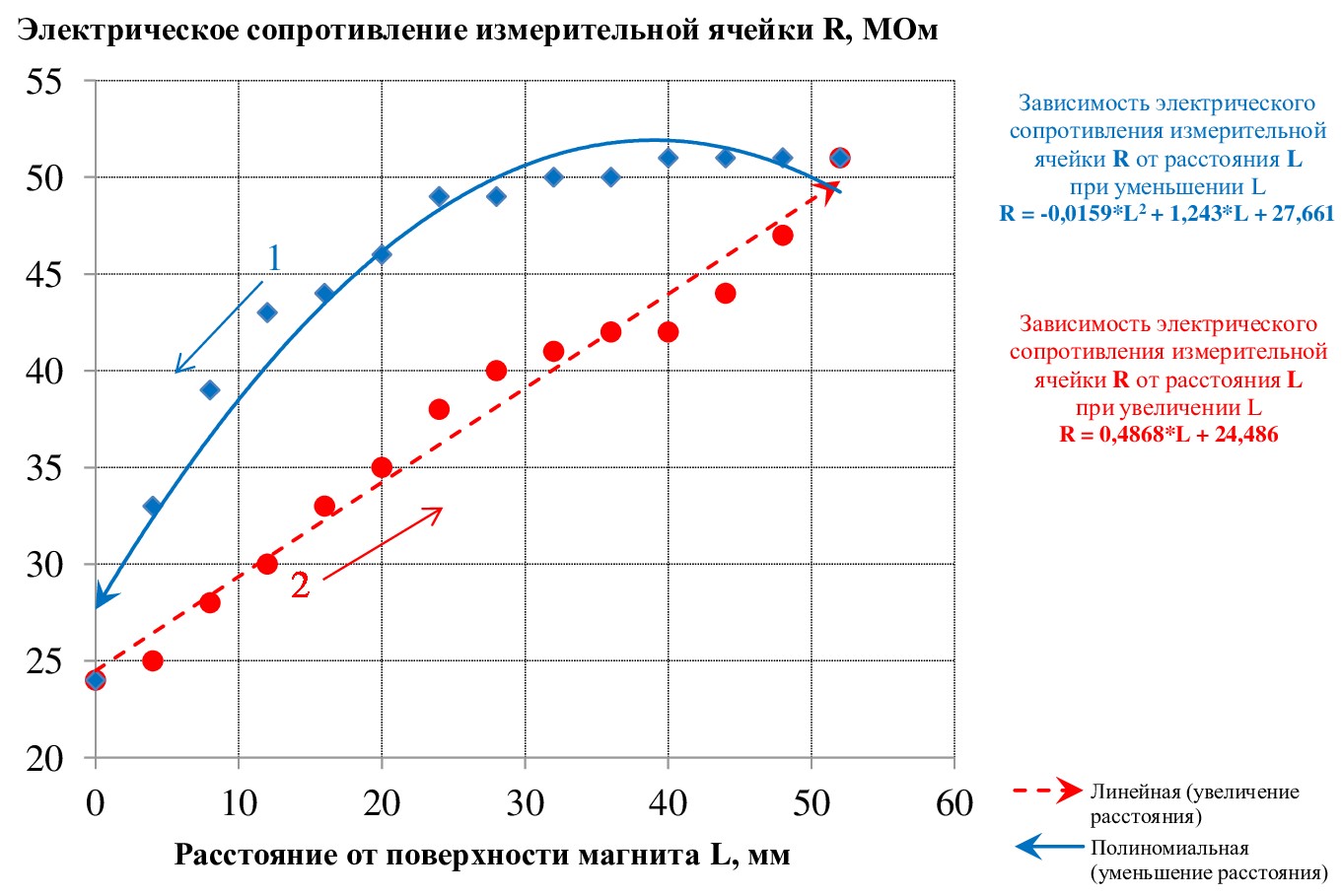

Примером применения электропроводящей магнитной жидкости в магниточувствительных датчиках положения с гистерезисом является использованный в настоящей работе лабораторный стенд (см. рис. 2). Электрическое сопротивление измерительной ячейки R изменяется в зависимости от изменения её положения относительно точки А, находящейся на поверхности магнита, то есть, от изменения расстояния L между ячейкой и точкой А (см. рис. 2). При этом имеет место различный характер изменения сопротивления в зависимости от направления движения ячейки: при приближении ячейки к поверхности магнита зависимость R от L является полиномиальной, а при отдалении – линейной (см. рис. 10), в результате чего ячейка может иметь одно и то же сопротивление на разных расстояниях от магнита (например, при приближении к магниту до расстояния 20 мм от его поверхности сопротивление ячейки принимает значение, равное 46 МОм; после дальнейшего движения к поверхности магнита и последующего отдаления такое же сопротивление будет достигнуто только на расстоянии 45 мм). Чувствительность такого датчика, рассчитанная как среднее арифметическое значение первых производных функций зависимостей R от L во всех точках диапазона измерений (см. рис. 10), составляет 0,45 МОм/мм. Для создания подобных устройств не только не потребуются полупроводниковые материалы (в том числе материалы, содержащие такие редкие элементы, как индий, используемый в «монолитных» магниторезисторах), но и не будет необходимости в применении специализированного оборудования типа 3D-принтеров (как в вышеупомянутой работе ), поскольку применяемый материал является жидкостью.

Рисунок 10 - Зависимость электрического сопротивления измерительной ячейки лабораторного стенда от её положения относительно магнита:

1 – при к приближении к поверхности магнита; 2 – при отдалении от поверхности магнита

Примечание: разработано автором

5. Заключение

Все компоненты разработанной электропроводящей магнитной жидкости – карбонильное железо, вазелиновое масло, олеиновая и стеариновая кислоты, хлоропреновый каучук, сульфат меди (использованный для поверхностной модификации карбонильного железа) и вещества, использованные для синтеза её дополнительного компонента (дисперсной меди) – оксид меди и активированный уголь, представляют собой доступные и относительно недорогие материалы (например, ориентировочная стоимость карбонильного железа составляет около 2 800 руб. за 1 кг , ориентировочная стоимость вазелинового масла – около 17 руб. за 1 кг ), к составу и степени очистки которых не предъявляются какие-либо особые требования. Ранее в работе было показано, что замена полупроводниковых материалов на электропроводящую магнитную жидкость при производстве магниточувствительных электронных элементов позволит снизить стоимость производства в расчете на один элемент примерно в 3–4 раза.

Применение электропроводящей магнитной жидкости вместо полупроводников в производстве магниточувствительных электронных элементов позволит не только удешевить производство, но и отчасти уменьшить энергетические затраты (благодаря исключению зонной плавки, термического разложения и других подобных энергоемких операций из технологического процесса) и связанные с ними выбросы в окружающую среду различных загрязняющих веществ, например, диоксида углерода и других парниковых газов, образующихся при сжигании топлива.