AN EVALUATION OF THE INFLUENCE OF THE IMPACTS OF COMBINED LASER-ULTRASOUND TREATMENT MODE ON THE QUALITY OF THE SURFACE AND SURFACE LAYER OF STEEL DETAILS (A REVIEW)

AN EVALUATION OF THE INFLUENCE OF THE IMPACTS OF COMBINED LASER-ULTRASOUND TREATMENT MODE ON THE QUALITY OF THE SURFACE AND SURFACE LAYER OF STEEL DETAILS (A REVIEW)

Abstract

This review evaluates the influence of parameters of the combined laser and ultrasonic hardening treatment mode on the quality of the surface and the surface layer. It is shown how the temperature of surface heating and processing speed in the implementation of laser hardening, the amplitude of oscillation of the ultrasonic tool and ultrasonic treatment time, as well as the sequence of operations influence the surface grit, hardness and wear resistance, the depth of the hardened layer, residual stresses in the surface layer. The conclusion is made in the form of recommendations on the selection of parameters of the laser and ultrasonic treatment mode to obtain the specified quality of the surface and the surface layer of steel parts.

1. Введение

Одной из основных тенденций современного машиностроения является растущая потребность в улучшении качества, повышения надежности и долговечности выпускаемых изделий. Для машин и механизмов технологического назначения, к которым относятся и различные приводы подач винт-гайка скольжения и качения, линейные направляющие, червячные передачи металлорежущих станков и другого оборудования, требования к качеству связаны с необходимостью повышения точности и производительности, характеризуемые эксплуатационными свойствами их деталей и сопряжений. Низкие показатели качества и эксплуатационных свойств поверхности и поверхностных слоев деталей винтовых передач, линейных направляющих, как правило, не обеспечивают их высокую точность, плавность перемещений рабочего органа, жесткость, надежность и долговечность работы.

Характерной особенностью, определяющей работу данных передач, является неравномерность изнашивания вдоль образующих винтовых поверхностей контактирующих деталей, которая вызывается неравномерностью нагрузки на витки резьбы и скорости перемещения, многократными смещениями контактирующих поверхностей друг относительно друга, повторными нагрузками, попаданием в зону контакта посторонних частиц, что приводит к дополнительным пластическим деформациям, усталостному разрушению сопрягаемых поверхностей и возникновению процессов микрорезания, задирам. Указанное вызывает достаточно быструю потерю работоспособности передач.

Анализ возможностей в обеспечении износостойкости и других эксплуатационных свойств показал, что существенный эффект может достигаться за счет использования методов поверхностного пластического деформирования (ППД). Наиболее перспективным из них являются: вибронакатывание (ВН), вибровыглаживание (ВВГ), ультразвуковая обработка (УЗО), позволяющие изменять характеристики поверхностных тонких слоев металла для достижения благоприятной совокупности свойств и оптимальной структуры

Благодаря своим преимуществам эти способы получили широкое распространение, а механизм и процессы формирования параметров качества и эксплуатационных свойств поверхностного слоя подвергаются глубоким исследованиям. Однако возможности их, особенно для упрочнения поверхностей сложнофасонного профиля (витков резьбы ходовых винтов и других деталей), далеко не исчерпаны и мало изучены. В связи с чем очевидна необходимость создания и исследования новых, более эффективных способов обработки.

Помимо методов ППД используются и традиционные методы термической обработки материалов – закалка токами высокой частоты и лазерная закалка (ЛЗ), которые в сочетании с ППД способны в значительной степени улучшить эксплуатационные свойства пар трения. Такая обработка уже относится к разряду комбинированных видов обработки. А лазерная закалка в сочетании с ультразвуковой обработкой получила название лазерно-ультразвуковой упрочняющей обработки.

Оптимальные режимы лазерно-ультразвуковой упрочняющей обработки должны обеспечить заданные значения твердости, шероховатости, износостойкости, глубины упрочненного слоя, минимальных значений деформации готовых изделий.

Лазерно-ультразвуковая упрочняющая обработка является комбинированной и обе технологических операции обработки могут быть проведены как отдельные, но последовательно проводимые операции, или быть объединены в совмещенную операцию.

Огромное количество работ посвящено как ЛЗ, так и УЗО. Публикаций, посвященных комбинированной лазерно-ультразвуковой упрочняющей обработке не так много, а в отношении сталей, применяемых при производстве линейных направляющих и ходовых винтов для станков с ЧПУ, практически не встречаются вовсе. В данном обзоре будет представлен анализ публикаций, посвященных параметрам режима комбинированной лазерно-ультразвуковой обработки.

2. Анализ публикаций, посвященных комбинированной лазерно-ультразвуковой упрочняющей обработке

Основные результаты исследований, посвященные комбинированной лазерно-ультразвуковой упрочняющей обработке отражены в работах

, , , .Влияние параметров режима комбинированной лазерно-ультразвуковой упрочняющей обработки на шероховатость поверхности рассмотрено в работе

.

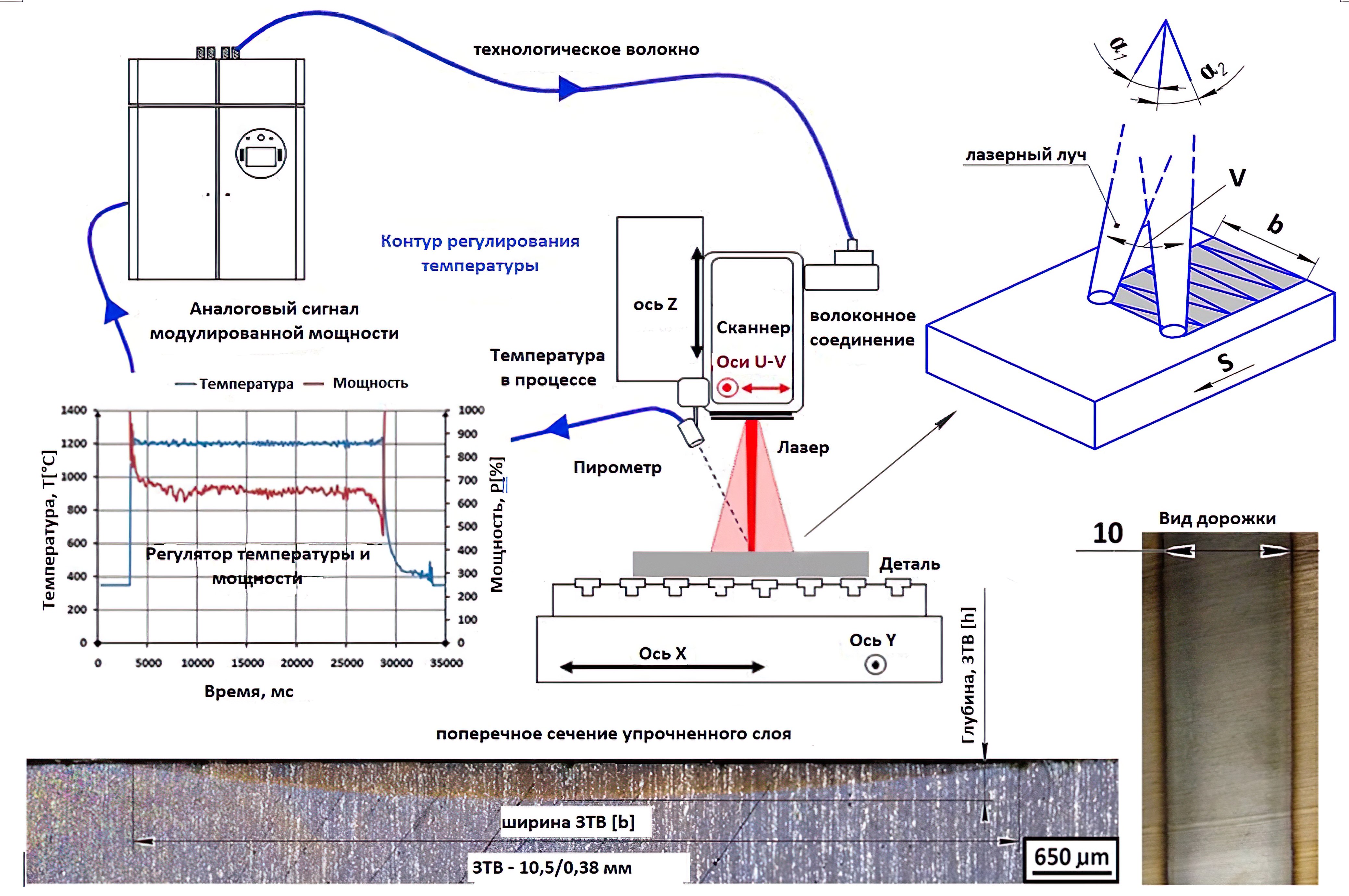

Рисунок 1 - Схема лазерной закалки

Таблица 1 - Режимы лазерной закалки

№ режима | ЛЗ1-6 | ЛЗ7 | ЛЗ8 | ЛЗ9 | ЛЗ10 | ЛЗ 11 | ЛЗ12 | ЛЗ13 | ЛЗ14 | ЛЗ15 |

Параметр | Значение параметров режима | |||||||||

T, °C | 900/1050 | 1200 | 1270 | 1340 | ||||||

S, мм/мин | 40/90/140 | 40 | 90 | 140 | 40 | 90 | 140 | 40 | 90 | 140 |

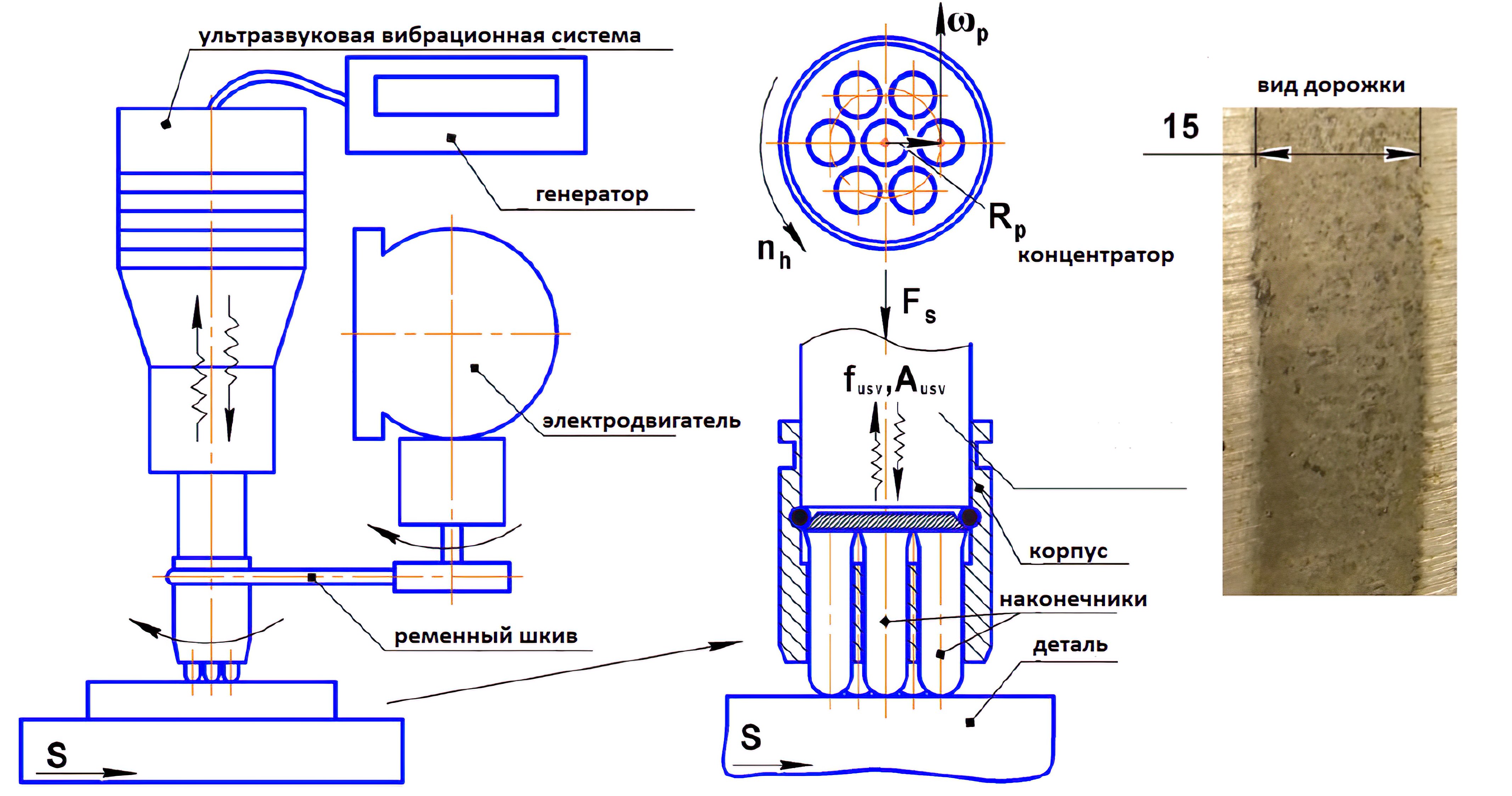

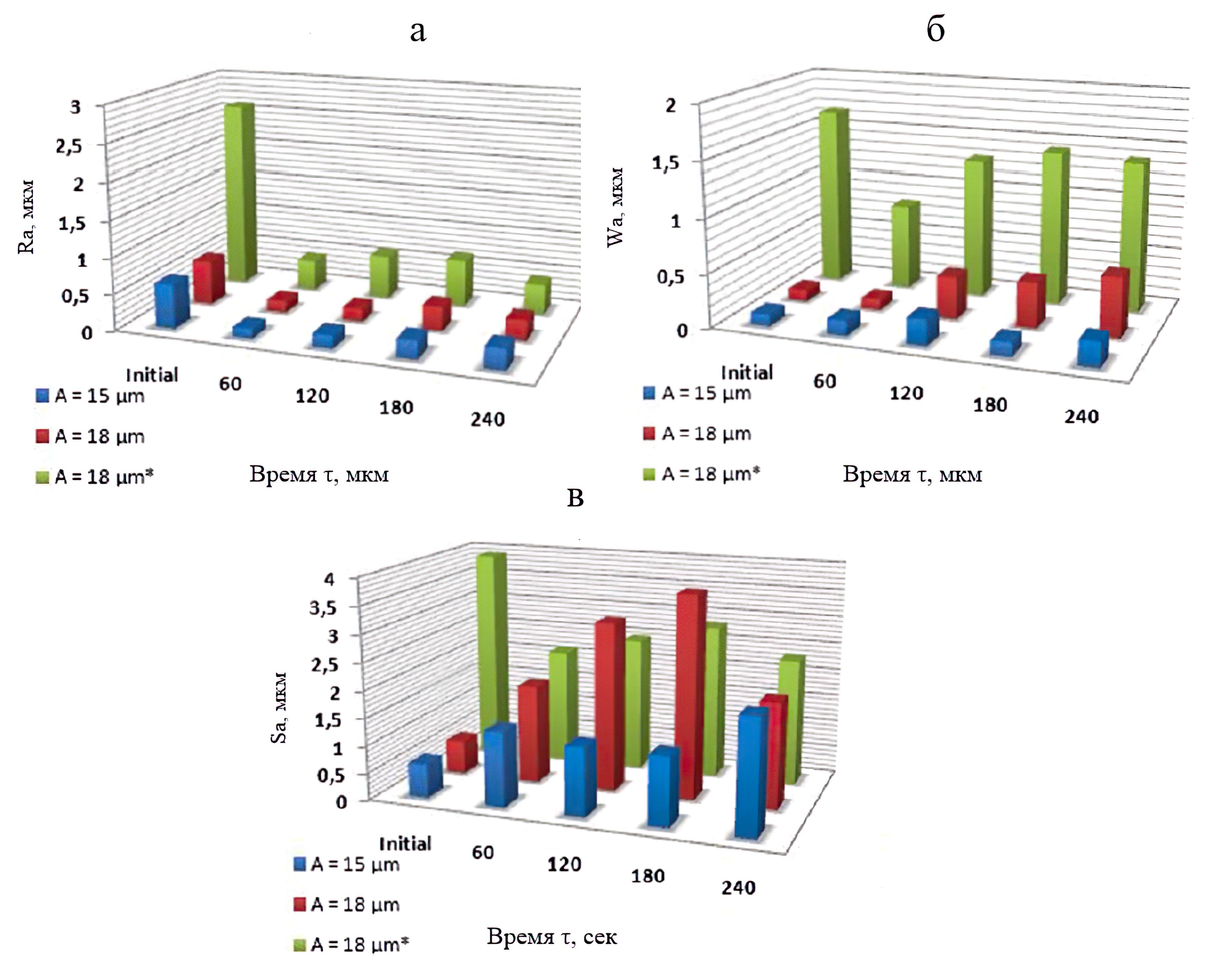

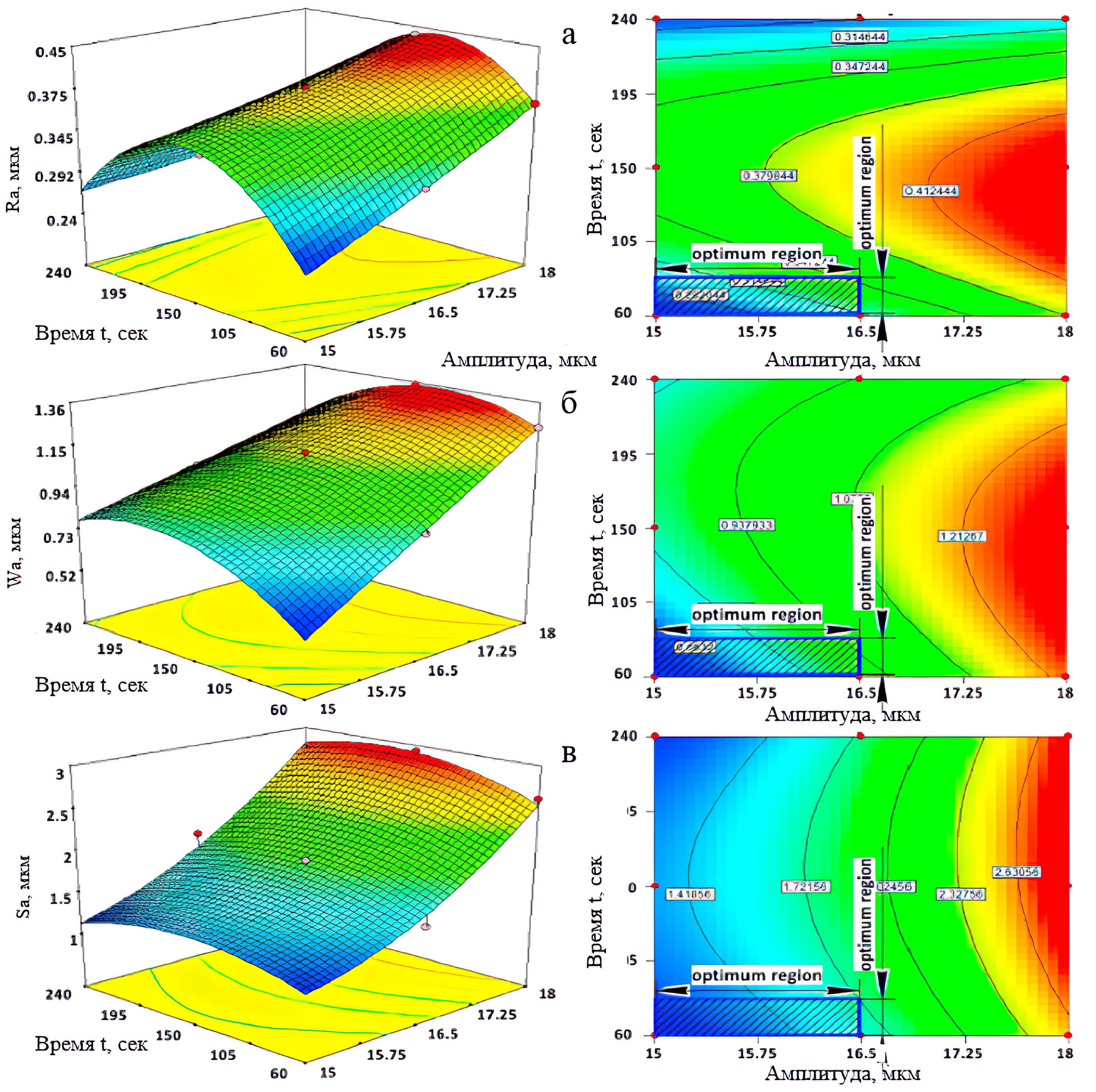

Разновидность УЗО – ультразвуковая ударная обработка (УУО) проводилась с частотой колебаний инструмента f = 21,6 кГц, амплитудой колебаний А от 15 мкм до 18 мкм, статической силой прижима Pст = 50 Н, скоростью движения заготовки S = 600 мм/мин. Длительность УУО варьировалась в пределах τ = 60 – 240 сек. В качестве инструмента применялась головка с семью цилиндрическими наконечниками диаметром 5 мм каждый. Схема обработки представлена на рис. 2. Режимы УУО приведены в таблице 2. Полученные результаты эксперимента приведены на рис. 3.

Рисунок 2 - Схема ультразвуковой ударной обработки

Рисунок 3 - Влияние УУО на изменение параметров микрорельефа:

а – шероховатость поверхности Ra; б – волнистость поверхности Wa ; в – средняя высота неровностей Sa; * – нешлифованная исходная поверхность

Таблица 2 - Режимы ультразвуковой ударной обработки

№ режима | УУО1 | УУО2 | УУО3 | УУО4 | УУО5 | УУО6 | УУО7 | УУО8 | |

Параметр | Значение параметров режима | ||||||||

А, мкм | 15 | 18 | |||||||

τ, сек | 60 | 120 | 180 | 240 | 60 | 120 | 180 | 240 | |

Сильное пластическое деформирование, вызванное УУО, способствует формированию правильного микрорельефа на обработанной поверхности. По сравнению с исходным состоянием процесс УУО приводит к уменьшению параметра шероховатости Ra (рис. 3, а) и увеличению параметров волнистости поверхности Wa (рис. 3, б) и средней высоты неровностей Sa (рис. 3, в). Наиболее заметное снижение параметра шероховатости (Ra = 0,13 – 0,18 мкм) было зарегистрировано после УУО в течение 60 и 120 с (рис. 3, а). Процесс УУО предварительно шлифованной поверхности (рис. 3, а) позволил снизить параметр шероховатости Ra в 3,5 раза. Но в то же время можно отметить увеличение параметров волнистости Wa (в 3,5 раза) и средней высоты неровностей Sa (в 5 раз) по сравнению с исходным состоянием. И наоборот, нешлифованная поверхность, которая характеризуется гораздо большими исходными параметрами поверхности, претерпевает заметные изменения (рис. 3, а – в, задние столбцы). Все геометрические параметры шероховатости профиля микрорельефа были значительно снижены после процесса УУО, в частности Ra, Wa и Sa были уменьшены в 9,5, 1,8 и 2,3 раза соответственно.

Обобщенные результаты после проведения эксперимента сведены в таблицу 3.

Таблица 3 - Геометрические параметры поверхности после ЛЗ, УУО, ЛЗ+УУО

Вид обработки | Параметры шероховатости | |||||

Ra | Отклонение от первоначального значения | Wa | Отклонение от первоначального значения | Sa | Отклонение от первоначального значения | |

мкм | % | мкм | % | мкм | % | |

исходная заготовка | 2,6 | - | 1,66 | - | 3,91 | - |

ЛЗ11 | 2,56 | 1,5 | 1,56 | 6,0 | 3,83 | 2,0 |

УУО6 | 0,42 | 83,8 | 0,8 | 51,8 | 2,46 | 37,0 |

ЛЗ11+УУО6 | 0,3 | 88,5 | 0,54 | 67,5 | 1,98 | 49,3 |

Как видно из таблицы, при параметрах, соответствующих режимам ЛЗ11 и УУО6, снижение параметра шероховатости Ra относительно первоначального значения достигает 88,5%.

Из-за разницы в скорости обработки авторами работы

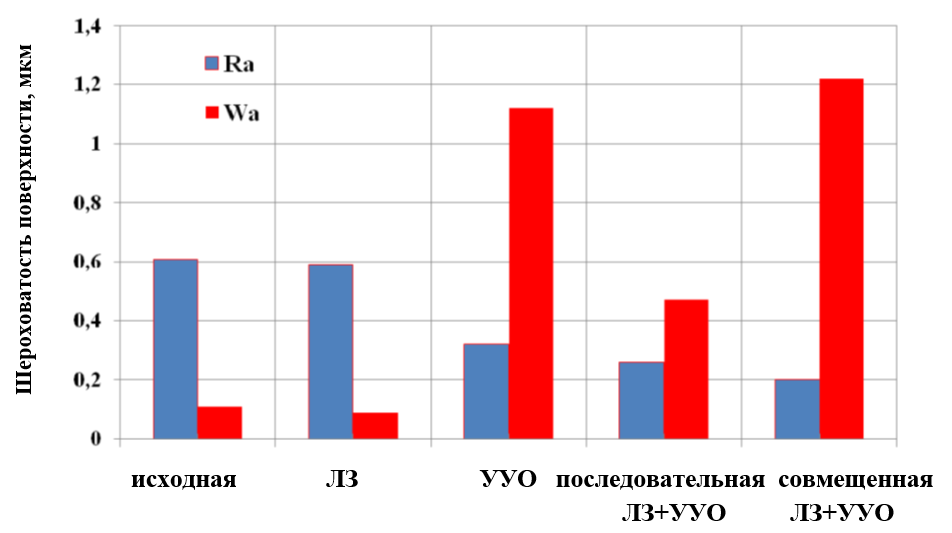

не было рассмотрено совмещение ЛЗ и УУО в единый технологический процесс обработки, т.к. ЛЗ в отличие от УЗО проводится со скоростью, как правило, на порядок меньше, что требует подборов параметров режимов ЛЗ и УЗО. Хотя, как показывают исследования, ЛЗ вполне может проводиться с большими скоростями обработки.Результаты исследования влияния на шероховатость поверхности тех или иных сочетаний упрочняющей обработки поверхностей представлены в работе

. В данной работе представлены результаты исследований влияния ЛЗ, УУО, сочетаний ЛЗ+УУО (в виде последовательных операций), ЛЗ+УУО (в виде совмещенной операции). Из рис. 4 можно увидеть результаты такой обработки.

Рисунок 4 - Шероховатость поверхности и длина волны для обработанной стали марки AISI 1045 в исходном состоянии и после ЛЗ, УУО, ЛЗ+УУО (в виде последовательных операций), ЛЗ+УУО (в виде совмещенной операции)

В работе

авторами были получены уравнения регрессии, описывающие зависимости параметра шероховатости (Ra), параметра волнистости (Wa), средней высоты неровностей (Sa) от амплитуды колебаний и времени обработки после УУО, а также построены контурные кривые поверхностей равного отклика (формулы 1 – 3 и рис. 5).где A – амплитуда колебаний ультразвукового инструмента, мкм;

t – время обработки, с

Рисунок 5 - Контурные кривые поверхностей равного отклика для:

а – параметра шероховатости (Ra); б – параметра волнистости (Wa); в – средней высоты неровностей (Sa) в зависимости от амплитуды колебаний и времени обработки после УУО

В то же время, полученные уравнения регрессии позволяют подобрать оптимальные параметры режима УУО, проводимой после ЛЗ для достижения заданной шероховатости поверхности.

Однако авторами работ

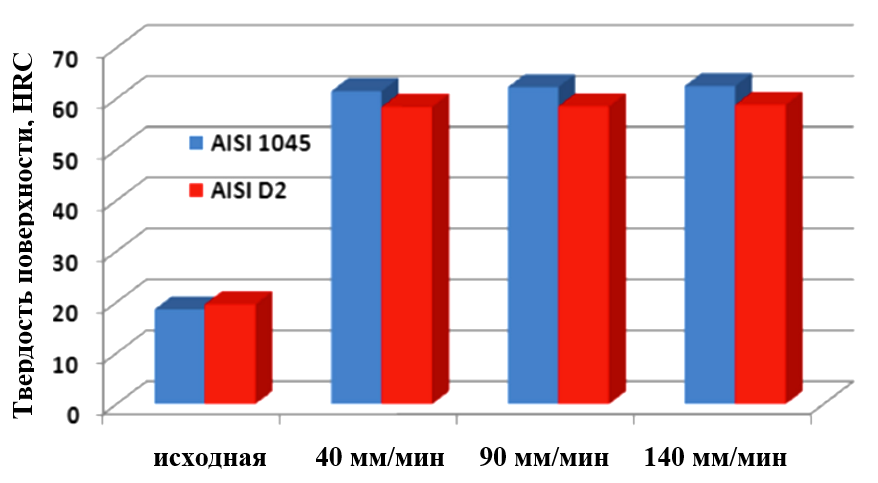

, , не было оценено как влияют на шероховатость обработанной поверхности статическая сила прижима инструмента и скорость движения заготовки при УУО.Результаты исследований влияния параметров режима комбинированной лазерно-ультразвуковой обработки на твердость поверхности и глубину упрочненного слоя приведены в работах

, .Влияние скорости обработки на твердость приведено на рис. 6

.

Рисунок 6 - Влияние скорости обработки на твердость поверхности после УУО

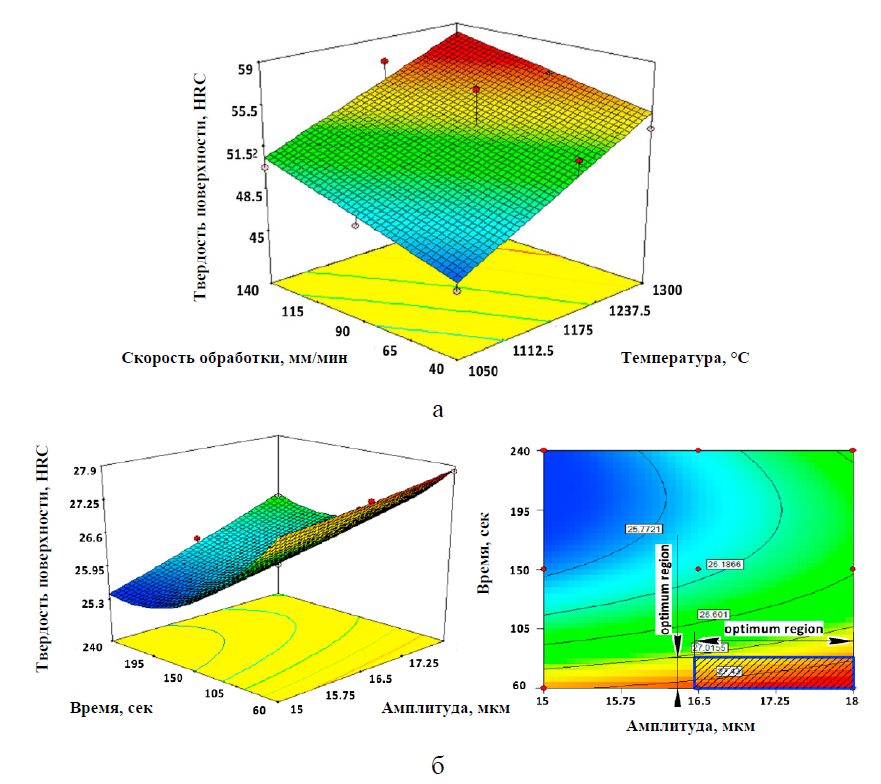

В работе

авторы получили уравнения регрессии, описывающие зависимость твердости поверхности от температуры закалки и скорости обработки (формула 4); от амплитуды колебаний и времени обработки после последующей УУО (формула 5), а также построены контурные кривые поверхностей равного отклика (рис. 7).где T – температура закалки, °С,

S – скорость обработки, мм/мин,

A – амплитуда колебаний ультразвукового инструмента, мкм,

t – время обработки, сек.

Рисунок 7 - Контурные кривые поверхностей равного отклика для твёрдости в зависимости:

а – от температуры и скорости обработки после ЛЗ; б – от амплитуды колебаний и времени обработки после последующей УУО

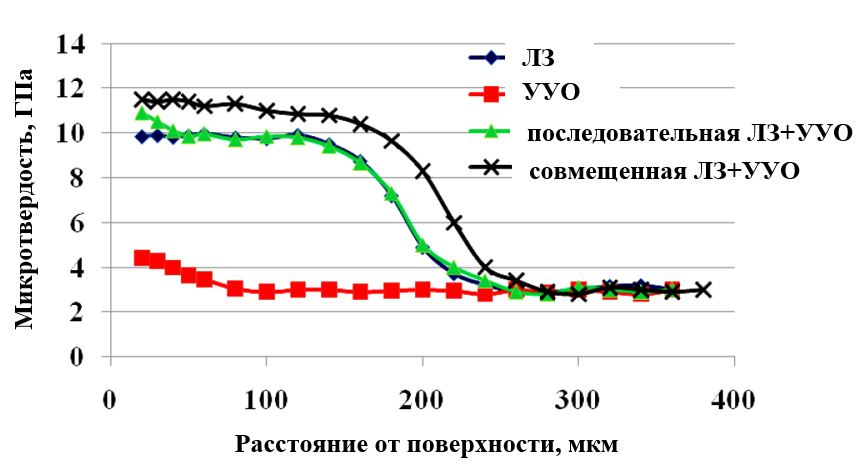

В работе

показаны очевидные плюсы совмещенной в одну операцию ЛЗ+УУО (рис. 8).

Рисунок 8 - Глубина упрочненного слоя для стали AISI 1045 обработанной различными способами

Возвращаясь к работе

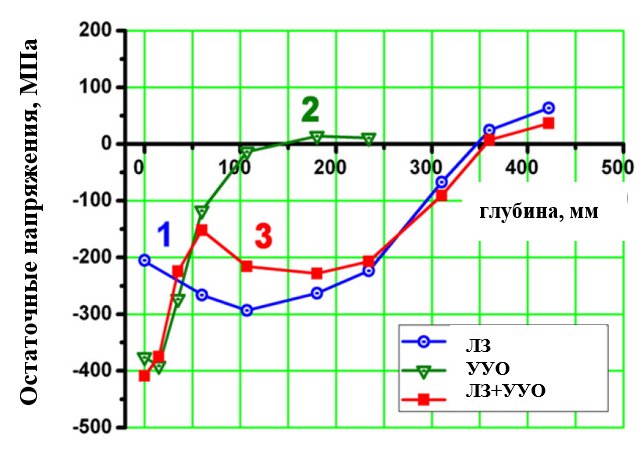

, можно оценить знак, величину и глубину остаточных напряжений (рис. 9). Глубина сжатых областей, образованных ЛЗ, составляет около 350 мкм, что намного больше, чем глубина, вызванная сильным деформированием в процессе УУО (приблизительно 100 мкм). В обоих случаях на больших глубинах остаточные напряжения сжатия уравновешиваются остаточными напряжениями растяжения. Профиль глубины остаточных напряжений, сформированный после комбинированного процесса ЛЗ+УУО, является более сложным – он колеблется на глубине примерно 50 – 60 мкм.

Рисунок 9 - Остаточные напряжения, сформированные после ЛЗ, УУО, ЛЗ+УУО для инструментальной стали марки AISI D2

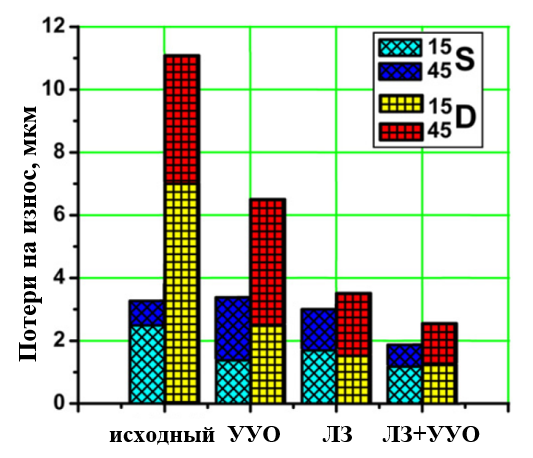

Экспериментально зарегистрированные потери на износ после квазистатических и динамических испытаний, продолжавшихся 15 и 45 мин, приведены на рис. 10.

Рисунок 10 - Потери на износ исходного образца из инструментальной стали AISI D2 и образцов после ЛЗ, УУО, ЛЗ+УУО, зарегистрированные в квазистатических (S) и динамических (D) условиях испытаний

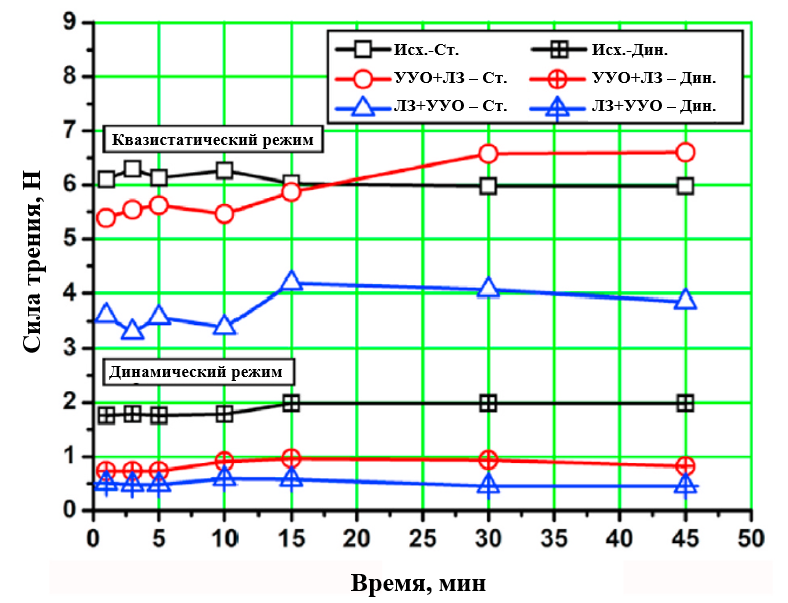

Также интересно изменение силы трения образцов после соответствующих сочетаний комбинированной обработки (рис. 11).

Рисунок 11 - Зависимость силы трения от времени после проведенных испытаний на износ, выполненных в квазистатических (Ст.) и динамических (Дин.) условиях для исходных образцов из стали AISI 1045, обработанных УУО и комбинированных УУО+ЛЗ и ЛЗ+УУО

3. Заключение

Параметры режима лазерно-ультразвуковой упрочняющей обработки оказывают значительное влияние на состояние поверхности и поверхностного слоя после данного вида упрочняющей обработки. В значительной степени на качество поверхности и поверхностного слоя оказывают влияние параметры режима ультразвуковой обработки – как окончательного вида обработки после лазерной закалки.

Так, для получения минимальных знаний шероховатости необходимо:

- проводить лазерную закалку на режимах, обеспечивающих шероховатость поверхности не хуже, чем у исходной заготовки;

- ультразвуковую обработку вести на режимах с меньшей амплитудой колебаний ультразвукового инструмента и временем проработки поверхности;

- по возможности проводить совмещение лазерной закалки и ультразвуковой обработки в одну операцию.

Для повышения твердости и глубины упрочненного слоя необходимо:

- проводить лазерную закалку с большими скоростями обработки и температурой нагрева поверхности, избегая при этом ее оплавления;

- ультразвуковую обработку вести при повышенных значениях амплитуды колебания ультразвукового инструмента (при этом стараясь не приводить к ухудшению шероховатости поверхности) и меньших значениях времени проработки обрабатываемой поверхности;

- по возможности проводить совмещение лазерной закалки и ультразвуковой обработки в одну операцию, что способствует увеличению глубины упрочненного слоя.

Повышение износостойкости, формирование значительных величин напряжений сжатия в поверхностном слое, снижение силы трения связано в первую очередь с самим характером упрочняющей обработки.