The Variants of Mining Technology for the Development of Limestone Deposits in the Vicinity of Residential Areas

The Variants of Mining Technology for the Development of Limestone Deposits in the Vicinity of Residential Areas

Abstract

The article offers a set of methodological recommendations to improve the efficiency of use of the worked-out space of limestone quarries on the basis of technological schemes based on a combination of different methods of preparation of rocks for excavation. All proposed technological schemes of limestone deposits development are conditionally divided into drilling-and-blasting, blastless and combined. Taking into account the location of limestone deposits near populated areas, when evaluating the options, the preference should be given to a blastless technology. This method will allow to create surfaces necessary for further construction, and also will give the possibility of post-operational use of the excavated space of the quarry as an integral object of the urban infrastructure.

1. Введение

Продукцией горнодобывающего предприятия является сырье, получаемое из основных и попутных полезных ископаемых. При этом в процессе разработки месторождений образуются техногенные ресурсы в виде выработанного пространства, отвалов горных пород, отходов обогащения. 90% площадей занимаемых горными предприятиями отводится именно под их размещение. Однако, при современном уровне экономического развития, а также при существующей технике и технологии эти ресурсы пока востребованы только частично. При соответствующих условиях их можно использовать, как новый вид георесурса недр , .

В 80-х годах академик К.Н. Трубецкой ввел понятие ресурсовоспроизводящие геотехнологии, включающие технологии целенаправленного создания и разработки техногенных месторождений с заданными технологическими параметрами, обеспечивающие возможность их эффективного освоения, а также была предложена классификация техногенных месторождений .

2. Методы и принципы исследования

В основе ресурсосберегающей технологии открытой разработки вытянутых месторождений известняка предложенной авторами , , обеспечивающей эффективное использование георесурсов, лежит принцип, позволяющий максимально снизить объемы горных работ и площади нарушаемых земель, обеспечивающий освоение отходов производства и создающий принципиальную возможность использования техногенных горнотехнических сооружений в качестве объектов, имеющих высокую общественную полезность или ценность , , . При этом особое внимание заслуживает технология отработки приконтурной зоны карьера и постановка уступов в предельное положение, особенно при использовании буровзрывных работ для разработки месторождения.

При взрывных работах массив пород разрушается не только в требуемом объеме, а также за пределами формируемого откоса, отрицательно влияя на устойчивость борта карьера. Ширина зоны нарушения монолитности пород за пределами поверхности откоса варьирует в зависимости от способа отбойки, геологического строения и свойств породы и может достигать 30 м, а в некоторых случаях и 60 м от последнего ряда скважин. Ширина трещин в зоне нарушения может составлять 0,1–0,6 м, длина - 10–15 м . Указанные обстоятельства диктуют с целью сохранения монолитности законтурного массива применять специальные технологии.

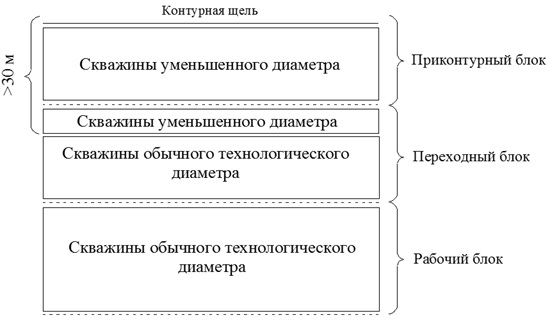

В этой связи интересным представляется опыт Ковдоского ГОКа (Мурманская область). Где для повышения углов откосов на предельном контуре совершенствовали технику и технологию буровзрывных работ. В результате был рекомендован порядок отбойки блоков по мере приближения к предельному контуру карьера, показанный на рисунке 1. При этом рабочий блок проектной ширины обуривают скважинами диаметром 250 мм. Схема инициирования скважинных зарядов диагональная с различными коэффициентами сближения скважин и различными углами наклона диагоналей к линии первого ряда скважин. В свою очередь переходный блок шириной 30–50 м обуривают скважинами диаметра 250 мм, а его приконтурную часть шириной не более 10 м – диаметром 165–170 мм, используя аналогичную схему инициирования зарядов.

Рисунок 1 - Районирование параметров я буровзрывных работ вблизи предельного контура карьера

Формирование контурной щели проводят одновременно со взрывом переходного блока, либо приконтурного, но с опережением по фронту не менее 20 м. Расстояние от вертикальных скважин последнего ряда до контурной щели определяется из условия качественной проработки породного слоя между ними и должно составлять 2/3 проектного расстояния между рядами скважин того же диаметра.

Месторасположения известняков обычно располагаются рядом с населенными пунктами. В результате этого к технологии ведения открытых горных работ предъявляются особые требования по уменьшению негативного воздействия горного производства на окружающую среду и повышению полноты использования выработанного пространства карьеров, за счет минимизации влияния взрывных работ.

Учитывая рекомендации и анализ практического опыта работы карьеров с целью уменьшения влияния горных работ на окружающую среду и на монолитность пород, слагающих нерабочий борт карьера рассмотрены 3 варианта технологии разработки месторождений известняка, отличающиеся способом подготовки пород к выемке вблизи предельного контура карьера: буровзрывная, безвзрывная и комбинированная.

Вариант 1. В этом случае используется технология, основанная на буровзрывных работах. Однако обуривание и взрывание приконтурной части породного массива производят аналогично схеме используемой на Ковдорском ГОКе (см. рисунок 1).

Буровые работы на вскрышных и добычных работах выполняют станками СБШ-250 (диаметр долота 244,5мм), приконтурный блок шириной 40 метров обуривают станками Atlas Copco DML (диаметр долота 190мм), а скважины контурного ряда при заоткоске уступа бурят станками с погружными пневмоударниками Atlas Copco ROC-L8 (диаметр пневмоударника 110мм). Взрывчатые вещества приняты заводского изготовления, удельный расход которых увязан с прочностью пород, а выбор типа взрывчатых материалов учитывает специфику производства взрывных работ в части обводненности массива пород.

В качестве выемочно-погрузочного оборудования на вскрышных работах используются механические лопаты типа ЭКГ-5А (ЭКГ-10, ЭКГ-12,5), на добычных работах применены гидравлические экскаваторы Komatsu PC-750 (PC-1250, PC-2000), как наиболее мобильные и малогабаритные в сравнении с механическими лопатами. Транспортирование горной массы выполняют автосамосвалами БелАЗ-75131 (грузоподъемностью 131 т), Komatsu HD-785-7 (грузоподъемностью 90 т) и БелАЗ-7555 (грузоподъемностью 55 т). Бульдозерные работы на отвале и в карьере выполняют бульдозерами Komatsu D375, D275, D155.

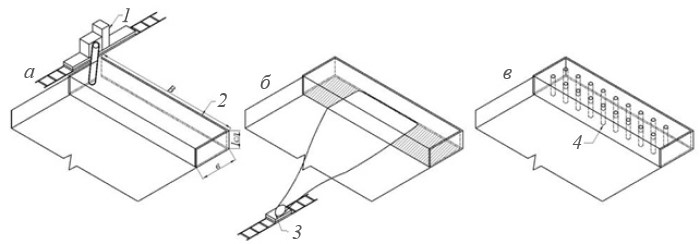

Рисунок 2 - Комбинированная схема формирования нерабочих уступов:

а, б, в – стадии формирования нерабочих уступов; 1 – баровая машина; 2 – вертикальный рез; 3 – канатная пила; 4 – скважины рыхления

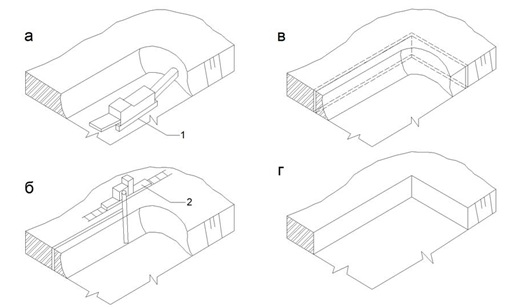

Рисунок 3 - Безвзрывная схема формирования нерабочих уступов:

а, б, в, г – стадии формирования нерабочих уступов; 1 – стреловой комбайн; 2 – баровая машина

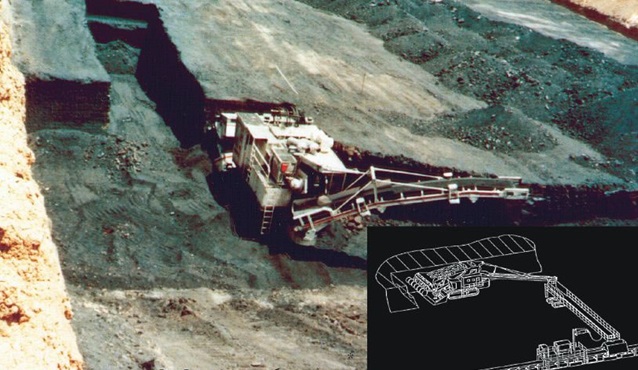

Рисунок 4 - Уступная отработка стреловым фрезерным комбайном типа VASM

Технологические параметры комбайна типа VASM:

- высота уступа 5-10 м, ширина заходки 6,5-16,7 м и связаны с техническими параметрами комбайна;

- производительность комбайнов может достигать 870-2300 м3/час и зависит от прочности породы;

- конструкция комбайна обеспечивает возможность фрезерования откосов уступов карьеров на высоту вылета стрелы, а также ведение селективной выемки даже при разработке крутопадающих пластов;

- конструкция рабочего органа обеспечивает возможность адаптации режимов его работы к прочности разрабатываемых пород за счет изменения скорости вращения и вибрации рабочего органа, а также скорости подвигания комбайна на забой.

3. Заключение

Применение стрелового фрезерного комбайна позволит повысить эффективность его работы путем обеспечения рациональных режимов разрушения горных пород, экономически выгодных уровней производительности и энергоемкости процесса при стабильных параметрах фрезеруемых слоев пород и, как следствие, повышения ресурса породоразрушающих элементов.

Исходя из вышеизложенного, а также с учётом расположения месторождений известняка вблизи населенных пунктов, при выборе варианта технологии горных работ следует в первую очередь оценивать эффективность безвзрывной технологии, затем – комбинированной и в последнюю очередь – буровзрывной. Причем дополнительно необходимо учитывать возможность использования выработанного пространства после завершения разработки месторождения.