Hereditary Stresses and Their Influence on the Formation of Processing Error

Hereditary Stresses and Their Influence on the Formation of Processing Error

Abstract

The aim of the study was to predict the machining error of non-rigid parts of gas turbine engines. The article describes an analytical approach to evaluate the presence and magnitude of residual technological stresses in the surface layer of non-rigid machined parts. The discs, impellers and compressor blades of a gas turbine engine (GTE) compressor were referred to such parts.

Studies were carried out in the elastic deformation zone of the elements of the presented products. The possible displacement of the disc blade relative to its rim from the effect of residual stresses introduced into the surface layer was evaluated.

The work contains practical recommendations for reducing the level of residual stresses and processing error.

1. Введение

В машиностроении существует большая номенклатура деталей, которые имеют тонкостенные элементы. К ним относятся детали типа дисков, крыльчаток, лопаток, колец, фланцев и других. В работах , указано, что сложность изготовления представленных деталей связана с их малой жесткостью. Это приводит к большим технологическим потерям, особенно на начальных этапах освоения технологии. Как известно , для уменьшения потерь необходимо снижать режимы резания, тем самым уменьшая силы резания. Но снижение режимов приводит к увеличению времени на обработку деталей, то есть производительность падает. Особенно ощутимы эти проблемы в авиационном производстве.

В результате совершенствования авиационной техники, в частности, двигателей летательных аппаратов, идет постоянная борьба за уменьшение массы всего изделия, а именно его узлов и деталей, таких как диски, крыльчатки и другие. Это достигается применением более легких материалов, а также уменьшением сечений и усложнением формы деталей. С уменьшением сечения деталей снижается их жесткость, что сильно усложняет процесс размерной обработки с заданной точностью из-за влияния сил резания и остаточных напряжений.

К деталям авиационных двигателей предъявляются высокие требования точности. Обеспечить заданные требования в процессе изготовления становится затруднительным ввиду наложения остаточных напряжений на силы, действующие в технологической системе

.Анализ, перечисленных выше, проблем изготовления нежестких деталей позволил сделать вывод о необходимости прогнозирования появления брака и снижении технологических потерь при их производстве.

Целью работы является обеспечение требуемой точности изготовления деталей типа «диск» и прогнозирование возникновения технологических потерь еще на этапе технологической подготовки производства.

Задачей исследования была разработка методики определения величины прогиба полотна диска относительно обода от действия сил резания и одновременном воздействии остаточных напряжений.

2. Методы и принципы исследования

К числу особенностей изготовления крыльчаток и дисков компрессоров авиационных газотурбинных двигателей (ГТД) из титановых сплавов, можно отнести невозможность получения тонкостенных заготовок сложной формы методами литья. В результате этого заготовки изготавливают простой формы с большими припусками на механическую обработку, что обуславливает увеличение количества операций и переходов. Каждая операция и переход вносят свои напряжения в поверхностный слой детали или изделия и перераспределяют наследственные (то есть полученные на предыдущих обработках). К крыльчаткам и дискам компрессоров предъявляются высокие требования точности, например, точность обработки полотна диска по IT7 – IT6, биение наружных и торцевых поверхностей до 0,05 мм, шероховатость поверхностей Ra 1,25 – Ra 2,5 .

Размерная обработка таких деталей сопровождается силами резания достигающих высоких значений 1000 - 2000 Н, а остаточные напряжения достигают значений 200-400 МПа. Силы резания и остаточные напряжения в сочетании с низкой жесткостью лопаток крыльчаток и полотна дисков приводит к потере формы деталей, что затрудняет автоматизированную обработку, возникает необходимость в ручной слесарной обработке, а, следовательно, увеличивается трудоемкость и себестоимость обработки деталей. В приведенной ниже табл. 1 показаны соотношения допустимой погрешности и отклонения формы некоторых тонкостенных нежестких деталей при различных методах обработки .

По данным табл. 1 видно, что силы резания приводят к обратимым и необратимым изменениям формы деталей, таким как осевое смещение полотна диска, смещение пера лопатки крыльчатки относительно оси и другим. Указанные выше изменения формы увеличиваются при совместном действии сил резания и остаточных наследственных напряжений.

Таблица 1 - Допустимая погрешность и отклонения формы тонкостенных деталей ГТД

Обрабатываемые элементы | Операции | Допустимая погрешность, мм | Наибольшие обратимые отклонения, мм | Встречающиеся остаточные отклонения, мм |

Лопатка крыльчатки | Фрезерование | 0,1 | 0,1 - 0,5 | 0,2 - 0,8 |

Перо лопатки | Шлифование профиля | 0,5 | 0,1 - 0,6 | 0,3 - 0,6 |

Полотно диска | Торцевое точение | 0,4 - 0,8 | 0,5 - 1,0 | 2,0 - 5,0 |

Именно на этапе технологической подготовки производства важно прогнозировать такие отклонения, имея лишь чертеж детали. С целью разработки методики определения возможных отклонений размеров и формы предлагается рассчитывать их через изгибающие моменты, вызываемые остаточными напряжениями относительно срединной поверхности , , :

σх = 6Мх/h2,

где σх− остаточное напряжение;

h− толщина пластины;

Мх− изгибающий момент

Изменение формы под действием сил в технологической системе, если прогиб не превышает размеров поперечного сечения, с достаточной точностью может быть описано в общем виде уравнением, которое имеет вид :

q=D(d4w/dx2+2d4w/(dx2dy2)+ d4w/dy2);

где D – цилиндрическая жесткость пластины ;

w – искомый прогиб в любой точке пластины , ;

q – интенсивность внешней нагрузки, вызванной силами резания, силами закрепления, реакциями опорных элементов приспособлений.

Дальнейший расчет производится по методу Бубнова-Галеркина или другим подобным методом.

Например, можно использовать метод конечных элементов, который позволяет произвести численный расчет величины прогибов в каждой точке исследуемого диска. Однако, использование метода конечных элементов требует специальной трехмерной модели и последующее разбиение ее на множество конечных элементов. Расчет, согласно методу конечных элементов, требует больших вычислительных мощностей.

Ввиду того, что допускаемые погрешности составляют 0,1-0,8 мм, расчет величины деформации из-за действия силы резания можно производить при помощи уравнения:

w1 = (w0Eh3/(12-(1-m2)) - r2Mr0ywr - r2Mq0ywP - Pyr2ywq)/Eh3/(12-(1-m2));

где w1 – прогиб от действия силы резания;

w0 – прогиб на внутреннем радиусе диска;

Мr0, Mq0 – моменты, действующие на внутреннем радиусе в радиальном и тангенциальном направлениях, соответственно;

r – текущий радиус, на котором рассчитывается прогиб;

Ру – составляющая силы резания;

ywr, ywP, ywq – сопровождающие функции ;

Е – модуль упругости;

m – коэффициент Пуассона;

h – толщина диска.

Устойчивость диска снижается при воздействии сжимающих остаточных напряжений. Для учета остаточных напряжений была сделана замена этих напряжений на дополнительную осевую силу, приложенную к полотну диска.

Тогда прогиб вызванный действием остаточных напряжений будет рассчитываться следующим образом:

w2 = 3Prн2(1 - rв2/rн2)/20D;

где w2 – прогиб от действия остаточных напряжений;

rн – наружный радиус;

rв – внутренний радиус;

P – заменяющая сила

.Таким образом, общий прогиб будет определяться следующим образом:

w = w1 + w2

Используя данный подход к определению величины прогиба полотна диска газотурбинного двигателя можно снизить количество технологических потерь еще на этапе подготовки производства.

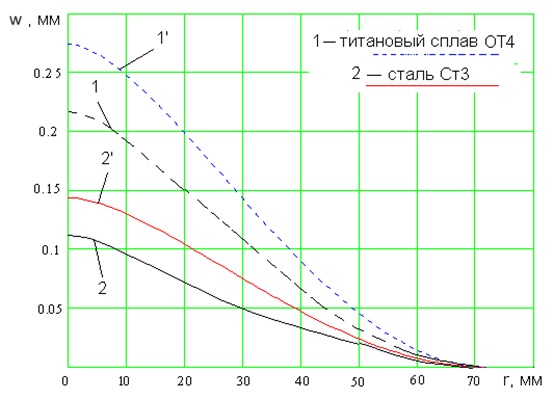

Проведенные экспериментальные исследования подтвердили правомерность такого расчета. Погрешность между расчетными и экспериментальными данными составляет 6-12% (Рис. 1).

Рисунок 1 - Величины прогибов полотна диска при действии силы резания РУ = 20Н (1, 2) и при совместном действии силы резания РУ = 20Н и силы Р = 10Н, действующей в радиальном направлении (1’, 2’)

3. Основные результаты

Исследованиями установлено, что при расчете величины погрешности обработки полотна нежесткого диска необходимо учитывать влияние остаточных технологических напряжений внесенных в поверхностный слой как с одной, так и с другой стороны полотна.

Методика расчета величины прогиба полотна нежесткого диска газотурбинного двигателя позволяет произвести оценку точности его изготовления. Зная величину прогиба можно проводить поднастройку технологического оборудования непосредственно в процессе обработки. Для этого требуется скорректировать управляющую программу станка (в случае обработки на станках с числовым программным управлением) с учетом возникающего прогиба.

Такой подход позволяет назначать режимы резания при механической обработке диска с учетом появления погрешности, что позволяет минимизировать величину этой погрешности.

4. Обсуждение

Изложенные выше фрагменты методики теоретического определения изменения формы под действием сил и остаточных напряжений предусмотрено использовать для выбора и назначения технологических приемов снижения прогибов и обеспечения точности нежестких деталей.

На величину осевого смещения полотна дисков и пера лопатки крыльчатки под действием сил и остаточных напряжений можно повлиять путём симметричного удаления припуска с двух сторон полотна, в том числе, одновременно с обеих сторон, удаления припуска с полотна после обработки других элементов, точения полотна от ступицы к ободу, подбором оптимальных параметров инструмента, режимами и схемами обработки, схемами крепления детали и другими способами. В отдельных случаях при обработке особо нежестких сложнофасонных элементов детали типа лопаток крыльчаток в качестве опоры деталей могут быть применены твердеющие материалы (сплавы, неметаллы), после заливки которых в форму вместе с деталью обеспечивается контакт обрабатываемой поверхности детали с поддерживающим элементом на значительной площади.

Рассчитать величину силы обработки и ожидаемый прогиб полотна диска можно используя методики описанные в работах

, .5. Заключение

Проведенные исследования показали, что необходимо учитывать совместное действие сил резания и остаточных технологических напряжений при оценке точности изготовления нежестких дисков. В проведенных ранее исследованиях оценивались деформации нежестких элементов деталей от действия сил резания без учета остаточных напряжений

, . Оценка действия остаточных напряжений производилась без учета сил в технологической системе .Разработанная методика прогнозирования изменения размеров и формы нежестких деталей газотурбинных двигателей позволяет обоснованно выбрать технологические приемы обеспечения заданной точности и уменьшить себестоимость их обработки.

Исследования показали, что формирование погрешности обработки нежестких деталей происходит вследствие действия остаточных технологических напряжений, внесенных в поверхностный слой в процессе обработки и сформированных при изготовлении заготовки. При этом действие перечисленных выше факторов может влиять на погрешность обработки как в отдельности, так и при совместном их действии, причем при совместном действии величина погрешности может увеличиваться.