METHANE STEAM CONVERSION AND METHANE PYROLYSIS WITH BURIAL AND CO2 CAPTURE AT AN ENERGY PLANT

METHANE STEAM CONVERSION AND METHANE PYROLYSIS WITH BURIAL AND CO2 CAPTURE AT AN ENERGY PLANT

Abstract

This article discusses advanced approaches to the treatment of methane, an important constituent of natural gas, with the aim of reducing CO2 emissions and increasing energy efficiency. The primary method is methane steam conversion, a process in which methane reacts with water vapour to create synthesis gas, a mixture of carbon monoxide and hydrogen. This method not only produces valuable chemical products, but also helps to reduce carbon dioxide emissions compared to conventional methane combustion.

The second method discussed, methane pyrolysis, is the thermal decomposition of methane at high temperatures in the absence of oxygen. This process produces solid carbon and hydrogen while minimizing CO2 production. The authors of the article also address strategies for the disposal and capture of the carbon dioxide produced by these processes, a key aspect in the context of combating climate change.

1. Введение

Водород используется в различных отраслях промышленности, таких как химическая, нефтехимическая, нефтеперерабатывающая и металлургическая. Водород также находит специальное применение в качестве ракетного топлива из-за высокого энерговыделения при сгорании . Водород можно производить из различного сырья, включая природный газ и уголь. Существует несколько методов получения водорода из источников ископаемого топлива; к ним относятся паровая конверсия метана (SMR), автотермический риформинг, частичное окисление и использование угля при его газификации. Паровой риформинг в настоящее время является одним из наиболее распространенных, а также одним из наименее затратных процессов получения водорода, посредством которого производится более 90% водорода . Наиболее часто используемым сырьем являются природный газ и более легкие углеводороды, около 50% мировой потребности в водороде удовлетворяется за счет природного газа и парового риформинга, 30% – за счет риформинга нефти, 18% – за счет газификации угля, 3,9% – за счет электролиза воды и 0,1% – за счет другие источники .

Первый этап процесса паровой конверсии метана включает реакцию метана с водяным паром с образованием синтез-газа (синтез-газа), смеси, в основном состоящей из водорода (H2) и оксида углерода (CO). На втором этапе, известном как реакция конверсии водяного газа, окись углерода, полученная в первой реакции, направляется в реактор конверсии водяного газа для производства водорода и диоксида углерода (CO2), а затем направляется на очистку под давлением. Риформинг метана, особенно в сочетании с улавливанием и захоронением углекислого газа, представляет собой один из наиболее обещающих подходов к производству чистого водорода и снижению выбросов парниковых газов в атмосферу. Этот процесс преобразует метан в водород и углекислый газ при помощи катализаторов и тепла. Однако для обеспечения его экологической эффективности необходимо применять технологии улавливания и хранения углекислого газа.

Объект исследования: Технологии получения водорода

Предмет исследования: Преобразование природного газа в водород через методы риформинга и пиролиза.

Цель: Выявить особенности паровой конверсия метана и пиролиз метана с захоронением и улавливанием CO2 на энергетическом объекте.

1.1. Актуальность исследуемой темы

Исходя из представленного списка литературы, можно провести оценку необходимости обзора и актуальности исследуемой темы.

1. Физико-химические аспекты конструирования возобновляемых источников энергии (учебное пособие):

Учебное пособие может предоставить обширную базу знаний, но оно, вероятно, не охватывает последние исследования и тенденции в области возобновляемых источников энергии.

2. BP Statistical Review of World Energy 2018:

Этот технический отчет отражает статистические данные, но не предоставляет глубокого анализа новых технологий и исследований в области возобновляемой энергетики.

3. Статьи в журналах:

Статьи, такие как «Front. Energy», «RSC Adv.», «Ind. Eng. Chem. Res.», и «J. Energy Chem.», содержат актуальные исследования в области возобновляемой энергии, что подчеркивает актуальность темы.

4. Книга «Hydrogen Supply Chains: Design, Deployment and Operation»:

Эта книга может предоставить глубокий анализ цепочек поставок водорода, но, возможно, не охватывает последние инновации и исследования.

5. Статьи о разложении метана и производстве водорода:

Эти статьи, опубликованные в «Int. J. Hydrogen Energy», предоставляют информацию о современных технологиях производства водорода, что также является актуальным направлением исследований.

Исходя из представленной информации, можно сделать вывод о необходимости нового обзора в области физико-химических аспектов конструирования возобновляемых источников энергии, с учетом актуальных исследований, технологий и тенденций. Представленные данные указывают на то, что существующие обзоры могут быть устаревшими и не охватывать последние инновации и исследования в области конверсии метана в водород. Кроме того, в представленной статье отмечается, что технология парового риформинга метана широко используется, но при этом приводит к значительным выбросам углекислого газа. Также указывается на перспективы применения пиролиза метана как перспективной технологии для получения чистого водорода с более низкими выбросами углекислого газа.

Это свидетельствует о значительной актуальности темы, поскольку, несмотря на существующие методы, имеется потенциал для разработки более экологически чистых и энергоэффективных технологий производства водорода. Таким образом, новый обзор в данной области позволил бы учесть последние технологические разработки и исследования, которые ранее не были полностью рассмотрены в предшествующих работах, делая тему более актуальной и значимой для научного и практического сообщества. На основе вышеизложенного можно сделать вывод о необходимости нового обзора в области физико-химических аспектов конструирования возобновляемых источников энергии, учитывая актуальные исследования, технологии и тенденции, которые не были полностью рассмотрены в предшествующих работах и обнаружится, что существующие обзоры не в полной мере отражают современное состояние области исследования, это дополнительно подчеркнет необходимость нового обзора. Эта статья подчеркивает актуальность проблемы уменьшения выбросов CO2, что важно в современном контексте борьбы с изменением климата.

2. Производство водорода

Традиционно водород получают из ископаемого топлива, в частности, посредством газификации угля и парового риформинга метана. Эти методы доминируют в сфере производства водорода: на газификацию угля приходится 18% мирового производства водорода, а на паровой риформинг метана – ошеломляющие 48%. Однако эти методы имеют существенные экологические недостатки. Газификация угля, несмотря на ее высокую энергоэффективность (63%), печально известна своим значительным выбросом углекислого газа, что делает ее неблагоприятным выбором для устойчивого производства водорода. Он производит смесь синтез-газа, углекислого газа и оксида водорода, создавая сложную проблему с углекислым газом .

2.1. Паровой риформинг метана

Паровой риформинг метана, характеризующийся высокой энергетической эффективностью (75%), производит значительное количество углекислого газа, при этом на каждую тонну полученного водорода выбрасывается около 10 тонн CO2. Для уменьшения этого воздействия применяются технологии поимки и хранения углерода, которые позволяют изолировать и удерживать CO2, однако это уменьшает общую энергоэффективность до 60%. Метан, ключевой элемент природного газа, представляет собой привлекательный источник для производства водорода благодаря своему высокому соотношению водорода к углероду (H/C). Следующие реакции связаны с процессом паровой конверсии метана (SMR), который является ключевым промышленным методом производства газообразного водорода (H2) и оксида углерода (CO) из метана (CH4) и воды (H2O). SMR широко используется при производстве водорода для различных промышленных применений, например, при производстве аммиака, нефтепереработке и в качестве экологически чистого источника энергии.

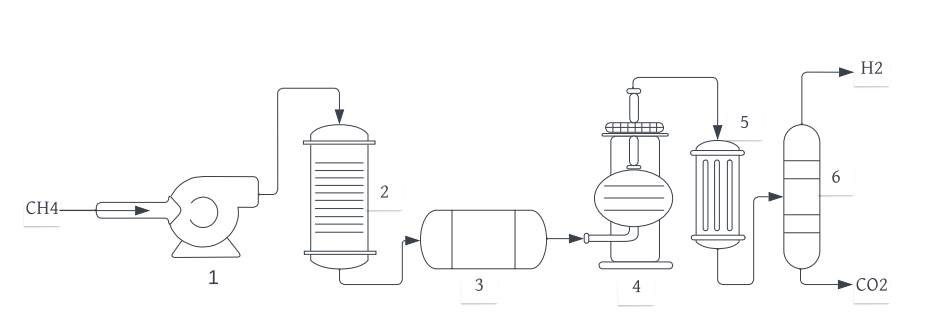

Рисунок 1 - Технология парометанового риформинга:

1 - напорный насос; 2 - реактор десульфурации; 3 - подогреватель; 4 - реформатор; 5 - реактор ВГС; 6 - башня PSA

Таблица 1 - Энергоэффективность различных технологий производства водорода с уху и без уху

Технологии | Энергоэффективность | |

Без CCS (%) | С CCS (%) | |

Газификация угля | 60 | 43 |

Парометановый риформинг | 75 | 60 |

Газификация биомассы | 30-50 | Нет |

Термохимическое расщепление воды | 20-45 | Нет |

Электролиз воды | 50-70 | Нет |

Пиролиз метана | 58 | 58 |

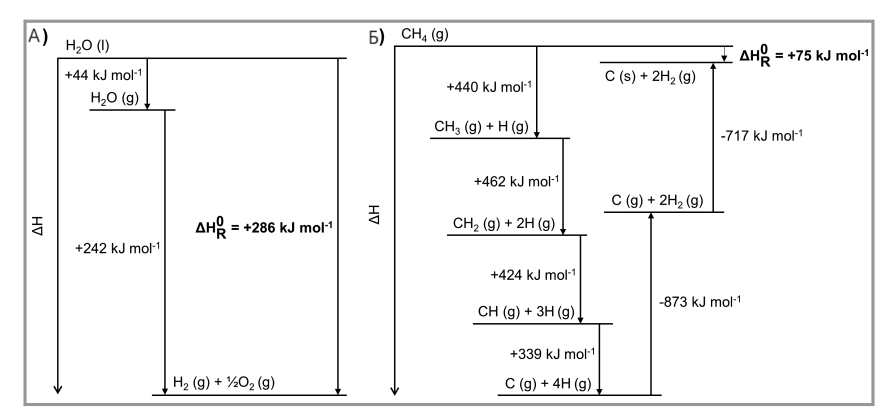

Рисунок 2 - Паровой конверсии метана (А) Энтальпийные диаграммы (Б) пиролиза метана

Примечание: все энтальпии взяты из Национального института стандартов и технологий (NIST), за исключением энтальпии диссоциации

При интеграции риформинга метана в энергетическую инфраструктуру можно добиться многих преимуществ. Во-первых, это обеспечивает высокоэффективное производство водорода, который может использоваться как чистое топливо в различных секторах, включая электроэнергетику, транспорт и промышленность. Во-вторых, с помощью улавливания углекислый газ, выделяющийся при риформинге, может быть улавливаем и захоронен, что предотвращает его выброс в атмосферу и способствует снижению воздействия на климат .

Однако успешное внедрение риформинга метана на крупномасштабном уровне требует координации и инвестиций в исследования и разработки, создание подходящей инфраструктуры и обеспечение политической и экономической поддержки со стороны правительства .

При сравнении парового риформинга и пиролиза метана для получения водорода важно учитывать несколько ключевых параметров. Экологически, пиролиз метана является более привлекательным методом из-за отсутствия выбросов CO2 .

Тепловая электростанция (ТЭС), работающая на природном газе, является одним из основных источников выбросов CO2 в атмосферу. Эти станции горят природным газом для производства электричества, и основными продуктами сгорания являются водяной пар и CO2.

С учетом возрастающего давления по сокращению выбросов парниковых газов такие электростанции становятся ключевыми объектами для применения технологий улавливания и захоронения CO2 .

Применяя посткомбустионное улавливание на ТЭС, после процесса сгорания природного газа дымовые газы проходят через систему улавливания. В этой системе аминовые растворы или другие сорбенты абсорбируют CO2. После этого CO2 освобождается из сорбента и конденсируется для дальнейшего хранения или использования .

Освобожденный в этом процессе CO2 может быть направлен на глубокое подземное хранение. Исчерпанные месторождения нефти и газа, а также солевые пласты, могут служить местами для безопасного геологического захоронения CO2. Таким образом, ТЭС не только производит электроэнергию, но и активно участвует в борьбе с климатическими изменениями за счет сокращения выбросов диоксида углерода .

В настоящее время ископаемое топливо, несомненно, преобладает над возобновляемыми ресурсами для производства водорода из-за их высокой доступности и экономически эффективных промышленно реализуемых процессов. Около 96% мирового производства водорода производится путем газификации угля, риформинга нефти/нафты и паровой конверсии метана.

Однако эти процессы оказывают серьезное воздействие на окружающую среду из-за большого количества выбросов CO2.

Газификация угля имеет самый большой выброс CO2, но также и самые низкие затраты на продукцию. Поскольку природный газ имеет более низкое содержание углерода, чем уголь, паровая конверсия метана имеет гораздо меньший углеродный след, чем газификация угля, хотя себестоимость продукта немного выше .

Паровой риформинг метана имеет высокую энергоэффективность (75%), но необходимость в системах улавливания и хранения углерода для получения водорода высокой чистоты и снижения выбросов парниковых газов приводит к значительному падению энергоэффективности (60%),и может увеличить себестоимость производства водорода более чем на 30%.

Кроме того, высокое потребление электроэнергии традиционными методами, предназначенными для улавливания углекислого газа, увеличивает общее воздействие процесса на окружающую среду .

Сухой риформинг метана – дополнительная технология получения водорода с использованием природного газа в качестве сырья. Этот процесс генерирует меньше выбросов CO2 , чем SMR, но он сильно эндотермичен и обычно предназначен для производства синтез-газа, а не чистого водорода, пригодного для синтеза высших углеводородов и кислородсодержащих производных .

2.2. Пиролиз метана

это технология, позволяющая производить дешевый водород с низким уровнем выбросов. В отсутствие кислорода в этом процессе могут использоваться эндотермические реакции, которые расщепляют связи C–H с образованием газообразного водорода и твердого углерода.

С термодинамической точки зрения пиролиз метана приводит к меньшему количеству выбросов парниковых газов по сравнению с паровым риформингом метана, и для преодоления энергетических барьеров активации требуются высокие температуры (800–1600 ° C) .

Методы, используемые для решения эксплуатационных проблем и повышения термической эффективности, включают использование твердых катализаторов, расплавленных металлов и расплавленных солей.

2.2.1. Технологии пиролиза метана:

1. Термический пиролиз. Это наиболее прямой подход, в котором метан подвергается высоким температурам (обычно выше 800 °C) в специальной печи без доступа кислорода. Результатом является выделение твердого углерода и водорода.

2. Плазменный пиролиз. В этой технологии используется плазменная горелка, создающая очень высокие температуры (до нескольких тысяч градусов). При таких температурах метан быстро разлагается на углерод и водород. Плазменные реакторы могут быть более эффективными по сравнению с традиционными методами термического пиролиза.

3. Катализаторы. Использование катализаторов может повысить эффективность пиролиза метана и снизить необходимую температуру для процесса. Разные типы катализаторов, такие как металлы перехода, могут ускорить разложение метана.

Пиролиз метана интересен тем, что он может служить источником чистого водорода, который, в свою очередь, может использоваться в топливных элементах или для других энергетических приложений. Кроме того, твердый углерод, получаемый в результате пиролиза, может иметь коммерческое значение в различных промышленных приложениях или использоваться для других целей, таких как улавливание углерода .

Пиролиз метана представляет собой одностадийный процесс, в отличие от парового риформинга метана, в котором дополнительно необходимо проводить реакцию водно-газовой конверсии. Посредством реакции водно-газовой конверсии CO, образующийся в результате реакции между метаном и водой, преобразуется в CO2 и дополнительный водород .

Что касается энергоэффективности, то, если не учитывать секвестрацию CO2 , SMR значительно более эффективен, чем пиролиз метана (75% против 58%). Однако если принять во внимание внедрение систем улавливания углекислого газа, чистая энергоэффективность обоих процессов становится очень похожей (60% для SMR и 58% для пиролиза метана). Пиролиз метана является перспективной технологией, которая может принести революционные изменения в области энергетики. Этот процесс предлагает экологически чистый способ получения водорода из метана, что может решить некоторые из текущих экологических и энергетических проблем. Это также открывает путь к широкому использованию водорода в качестве возобновляемого источника энергии, который может стать основой для создания новой энергетической инфраструктуры. Первоначальный механизм реакции пиролиза метана был расширен в 1985 году и теперь включает обратные реакции, реакции изомеризации, а также реакции отщепления и присоединения радикалов вплоть до C3. Это расширение позволило более полное понимание сложных реакций, связанных с пиролизом углеводородов.

Было замечено, что протеканию реакции между метаном и метильным радикалом, приводящей к образованию этана, как указано в «уравнении 5», более благоприятствует при повышенных температурах (>1000 °C). Однако было также признано, что образование этана маловероятно при температурах, превышающих 1000 °С. Вместо этого в таких условиях становится более вероятным прямое образование этилена из метана, как подробно описано в «уравнениях 6 и 7». Исследование показало, что образование бензола (как описано в «уравнении 8») происходит из ацетилена и этилена (как описано в «уравнениях 9–11»). Кроме того, было высказано предположение, что, хотя углерод может образовываться напрямую, бензол и, возможно, более конденсированные ароматические соединения являются основными компонентами роста углерода в процессе пиролиза.

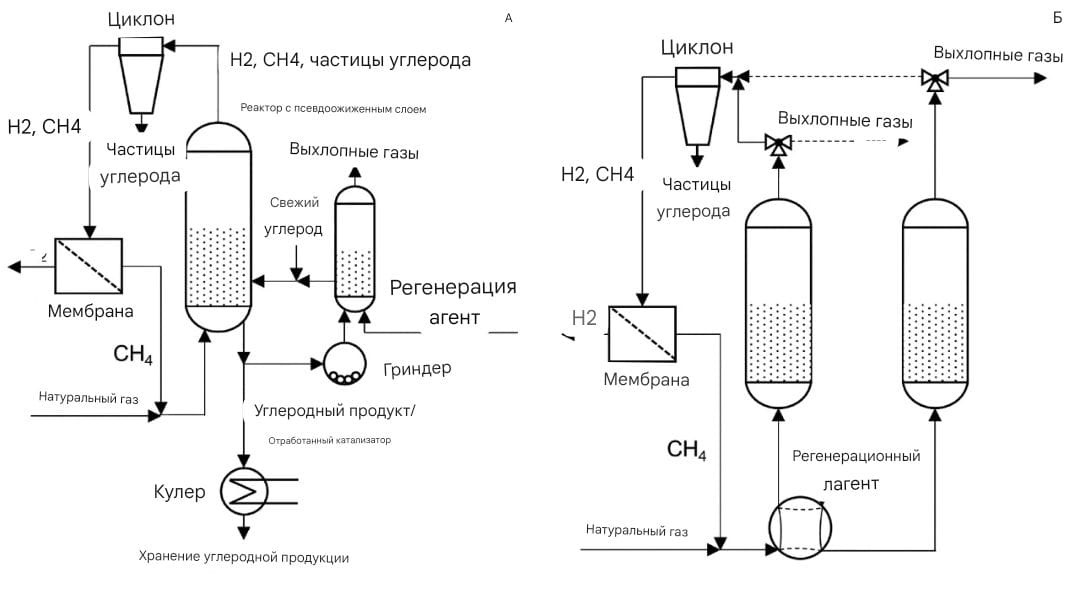

Рисунок 3 - Промышленное внедрение пиролиза метана:

а - реактор с псевдоожиженным слоем с установкой регенерации катализатора; б - параллельные реакторы, работающие в режиме циклической реакции-регенерации.

Также это открывает дорогу для широкого использования водорода как возобновляемого источника энергии, что может стать основой для создания новой энергетической инфраструктуры. При поддержке правительственных стимулов и научных исследований технология пиролиза метана может стать ключевым элементом в стремлении к более устойчивому и экологически чистому энергетическому будущему. Несмотря на преимущества пиролиза метана, производство водорода с помощью этого процесса пока не может конкурировать с технологией парового риформинга .

2.3. Промышленное применение

Рассмотрим на примере оренбургского газоперерабатывающего завода внедрения технологии парового риформинга водорода.

Оренбургский газоперерабатывающий завод (ОГПЗ) является крупнейшим в России предприятием по переработке природного газа и уникальным производителем природного одоранта в стране. Завод является частью Оренбургского газохимического комплекса, который включает в себя комплексы по добыче, транспортировке и переработке газа, принадлежащие Группе «Газпром» и работающие на территории Оренбургской области.

С 1984 года Оренбургский ГПЗ обрабатывал более 200 миллиардов кубометров природного газа и около 70 миллионов тонн нестабильного газового конденсата из Карачаганакского месторождения, поддерживая тесное партнерство с казахстанскими коллегами по газовой отрасли.

Основные направления деятельности ОГПЗ включают переработку газа, газового конденсата и нефти, производство и поставку товарной продукции, а также стабилизацию газового конденсата. Ассортимент выпускаемой продукции включает природный горючий газ, предназначенный для транспортировки по магистральным газопроводам, сжиженные углеводородные газы как для коммунально-бытового, так и для автомобильного потребления, техническую серу в различных формах, природный одорант, широкую фракцию легких углеводородов, а также стабильный газовый конденсат в смеси с нефтью.

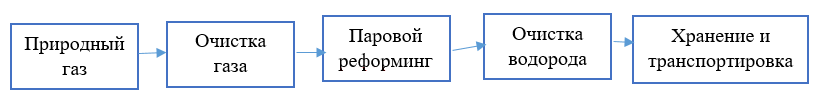

Кроме того, на ОГПЗ рассматривается интеграция производства водорода с использованием метода парового риформинга, что предполагает учет множества факторов. Разработанная базовая схема для этого процесса представляет собой ключевой элемент в развитии этой технологии на заводе. (рис.4):

1. Подача природного газа:

· Природный газ, будучи основным сырьем для ОГПЗ, поступает в установку парового риформинга.

· Дополнительная очистка газа может потребоваться для удаления примесей, таких как сера .

2. Подача воды (пара):

· Вода подогревается и превращается в пар.

· Пар подается в реактор парового риформинга.

3. Паровой риформинг:

· В реакторе парового риформинга при высокой температуре (около 800-900°C) природный газ реагирует с паром, образуя водород и монооксид углерода.

4. Очистка водорода:

· Полученный газовый поток (синтез-газ) проходит через ряд процессов очистки для удаления примесей и выделения чистого водорода.

· Процессы включают в себя реакцию водяного газа (для превращения CO и воды в CO2 и водород), адсорбцию и другие методы.

5. Хранение и транспортировка:

· Водород охлажден для хранения и транспортировки.

· Используются специализированные контейнеры или баллоны для безопасного хранения.

6. Использование или продажа:

· Водород может использоваться на заводе или продаваться на внешний рынок .

Рисунок 4 - Схема интеграции производства водорода на ОГПЗ с помощью парового риформинга

Метан, который является основным компонентом природного газа, является подходящим сырьем с точки зрения доступности благодаря существованию огромных запасов природного газа. Поскольку паровой риформинг метана приводит к значительным выбросам CO2 , необходимо изучить более чистые процессы .

Термическое разложение метана, также известное как пиролиз метана, является адекватной альтернативой, поскольку водород и твердый углерод являются единственными продуктами реакции, и, таким образом, поскольку в этой реакции не образуется углекислый газ CO2. Выбросы CO2 при пиролизе метана соответствуют выбросам, возникающим при производстве необходимой электроэнергии, а также выбросам, образующимся при добыче и транспортировке природного газа. В любом случае выбросы CO2, соответствующие пиролизу метана, значительно ниже, чем выбросы, образующиеся при использовании хорошо зарекомендовавших себя технологий, основанных на ископаемом топливе.

Крупномасштабное внедрение технологий пиролиза метана в объектах энергетики может привести к созданию чистых и эффективных источников энергии. Вот несколько способов, как это можно реализовать:

1. Интеграция с тепловыми электростанциями: Традиционные газовые электростанции могут быть модернизированы для использования водорода, полученного путем пиролиза метана, в качестве топлива. Это позволит станциям сгорать водород с минимальными выбросами, при этом черный уголь можно или продавать, или использовать в других промышленных процессах.

2. Внедрение в промышленность: Промышленные предприятия, особенно те, которые уже используют природный газ в своих процессах, могут интегрировать пиролиз метана в свои системы для производства водорода на месте. Это может сократить зависимость от внешних источников водорода и одновременно сократить выбросы .

3. Создание инфраструктуры водородного топлива: С учетом растущего интереса к водороду как к топливу, пиролиз метана может стать ключевым способом масштабного производства водорода. Это может включать в себя создание станций заправки водородом для транспортных средств и интеграцию с существующей инфраструктурой транспортировки и хранения газа.

4. Сотрудничество с компаниями по добыче газа: Непосредственное применение пиролиза метана на местах добычи может уменьшить потребность в транспортировке природного газа и увеличить эффективность использования добытого ресурса.

5. Государственные стимулы и субсидии: Чтобы стимулировать крупномасштабное внедрение пиролиза метана, правительства могут предоставить налоговые льготы, гранты или другие стимулы для компаний, которые инвестируют в эту технологию.

6. Научные исследования и разработки: Усиление инвестиций в научные исследования может помочь совершенствовать технологии пиролиза, делая их более эффективными, экономичными и доступными для широкого применения.

Таким образом внедрение этой технологии на крупные энергетические объекты может привести к созданию более чистых и эффективных источников энергии. Например, традиционные газовые электростанции могут быть модернизированы для использования водорода, полученного путем пиролиза метана, в качестве топлива .

Это позволит электростанциям производить энергию с минимальными выбросами, а полученный в процессе черный уголь может находить применение в других промышленных процессах или даже продаваться как товар. Для промышленных предприятий, особенно для тех, которые уже используют природный газ, интеграция технологии пиролиза метана может предоставить возможность производства водорода на месте. Это может сократить зависимость от внешних источников водорода и уменьшить объем выбросов .

В то же время, с растущим интересом к водороду как к возобновляемому топливу, пиролиз метана может стать основой для масштабного производства водорода. В рамках этой инициативы могут быть созданы новые станции заправки водородом для транспортных средств, а также интегрированы с существующей инфраструктурой транспортировки и хранения газа.

Кроме того, прямое применение пиролиза метана на местах его добычи может оптимизировать логистические процессы, уменьшая потребность в транспортировке природного газа и улучшая эффективность его использования. Чтобы стимулировать крупномасштабное внедрение этой технологии, правительства разных стран могут предоставлять налоговые стимулы, гранты или другие формы поддержки компаниям, инвестирующим в пиролиз метана.

Наконец, финансирование научных исследований в этой области может помочь улучшить и совершенствовать технологию пиролиза, делая ее еще более эффективной и доступной для широкого круга применений. В целом крупномасштабное внедрение пиролиза метана может иметь значительное влияние на энергетическую отрасль, способствуя переходу к более чистым и устойчивым источникам энергии.

3. Заключение

В заключительной части стоит подчеркнуть, что риформинг и пиролиз метана являются ключевыми процессами в трансформации природного газа. Эти методы не только способствуют производству ценных продуктов, таких как водород, но и играют важную роль в снижении выбросов углекислого газа, тем самым способствуя переходу к более экологичной и устойчивой энергетике.

Процесс риформинга метана заключается во взаимодействии метана с водяным паром при высоких температурах в условиях каталитического воздействия. В результате этого процесса формируются водород и углекислый газ, что делает риформинг метана важной технологией в производстве водорода. Этот процесс позволяет получать водород на промышленной основе. Однако для минимизации экологического ущерба важно сочетать риформинг с технологиями улавливания и хранения углекислого газа.

Пиролиз метана – это термохимический разложительный процесс метана, при котором образуются водород и твердый углерод. В отличие от риформинга, пиролиз не создает углекислого газа, что делает его потенциально более экологически приемлемым способом производства водорода .

Обе технологии предоставляют возможность перехода к экономике, основанной на водороде, и могут быть интегрированы в современные энергетические системы. Они могут привести к созданию более чистых и эффективных источников энергии, когда традиционные газовые электростанции и другие промышленные объекты модернизируются или заменяются на новые, работающие на водороде. Оба метода представляют собой перспективные направления для производства водорода, однако выбор метода должен базироваться на конкретных условиях и целях производства. Пиролиз является более экологически безопасным, но требует больших энергетических затрат, в то время как риформинг может быть экономически более выгодным на текущем этапе развития технологий.

В заключение, риформинг и пиролиз метана могут быть ключевыми технологиями в стремлении мира к более чистому и устойчивому энергетическому будущему. Оба метода предлагают решения для текущих энергетических и экологических вызовов, но требуют дополнительных исследований, инвестиций и политической поддержки для масштабного внедрения.