DEVELOPMENT OF MANUFACTURING DEFECTS DURING CONTINUOUS OPERATION OF THE EQUIPMENT

Маликов В.А.1, Павлов С.Б., Кузьмин А.С.

1Кандидат технических наук, ООО «Нефтехим-Балт» (г.Санкт-Петербург)

РАЗВИТИЕ ДЕФЕКТА ИЗГОТОВЛЕНИЯ ПРИ ДЛИТЕЛЬНОЙ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

Аннотация

В статье представлены результаты исследования причин возникновения дефекта емкости для хранения инертного газа при длительной эксплуатации.

Ключевые слова: дефекты, емкость для хранения инертного газа, лабораторные исследования.

Malikov V.A.1, Pavlov S.B., Kuzmin A.S.

1Ph.D in Technical Sciences, JSC «Neftekhim-Balt» (St-Petersburg)

DEVELOPMENT OF MANUFACTURING DEFECTS DURING CONTINUOUS OPERATION OF THE EQUIPMENT

Abstract

The article presents the results of research into the causes of defects in the storage vessel inert gas for long term use.

Keywords: defects, storage vessel an inert gas, laboratory research.

Определение причин возникновения и развития дефектов оборудования, применяемого на опасных производственных объектах, может рассматриваться в качестве одного из основных направлений обеспечения промышленной безопасности [1-3]. Выводы о характере, причинах и скорости развития дефектов позволяют откорректировать программы технического диагностирования аналогичного оборудования [4-6].

На нефтеперерабатывающем заводе эксплуатировалась емкость для хранения инертного газа объёмом 200 м3, изготовленная на Черновицкий машиностроительном заводе в 1968 году. Расчётные параметры эксплуатации: давление – 1,8 МПа, температура – 450°С, среда – инертный газ (азот). Основные элементы корпуса емкости изготовлены из сталей 09Г2С и 16ГС, патрубки штуцеров из стали марки 20.

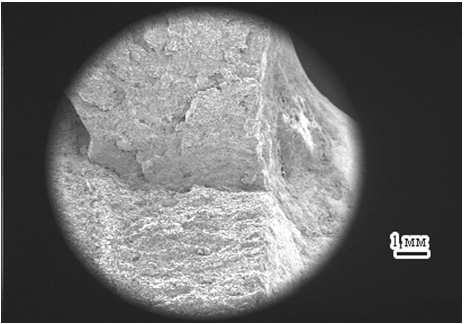

При проведении планового наружного и внутреннего осмотра была обнаружена трещина в зоне вварки дренажного штуцера Ду25 в обечайку аппарата. По данным визуально-измерительного контроля было установлено, что снаружи корпуса, в зоне вварки дренажного штуцера Ду 25 в обечайку корпуса, трещина имеет протяженность 120 мм; трещина проходит по сварному шву приварки штуцера и по основному металлу обечайки корпуса; трещина имеет предпочтительную ориентацию по периметру обечайки (рис.1.). Изнутри корпуса, в зоне вварки дренажного штуцера Ду 25 в обечайку корпуса, зафиксированная протяженность трещины 200 мм. Выполненная капиллярная дефектоскопия подтвердила, что трещина в обечайке корпуса сквозная – пенетрант наносился изнутри корпуса аппарата и фиксировался на наружной поверхности. По результатам ультразвуковой толщинометрии в области образовавшейся трещины утонения металла обечайки корпуса и патрубка штуцера Ду25 не обнаружено.

Дефектный узел вварки штуцера Ду25 был заменен и фрагмент с трещиной, был использован для проведения лабораторных исследований.

Результаты лабораторных исследований.

Раскрытая трещина обнажила конструктивный зазор со следами металла электрода, закристаллизовавшегося в нем. Данный факт свидетельствует о том, что диаметр отверстия в корпусе емкости заметно превышал диаметр патрубка штуцера, в результате чего прочность сварного узла обеспечивалась исключительно прочностью (и толщиной) валиков наплавки вокруг патрубка. Одна часть вскрытого узла была использована для изготовления образцов, предназначенных для механических испытаний. Другая (ответная) часть использована для проведения фрактографических и металлографических исследований.

По результатам химического анализа было установлено, что металл обечайки корпуса соответствует стали типа Ст3сп (ГОСТ 380). Микроструктура металла корпуса емкости представляет собой мелкозернистую феррито-перлитную смесь, характерную для углеродистых сталей. Так в корпусе емкости малоуглеродистая деформированная сталь характеризуется зернами 6 балла (ГОСТ 5639) и неоднородными по величине (2 балл 3 ряд по ГОСТ 5640) участками перлита, имеющими строчечное распределение. Металл патрубка штуцера также представляет собой феррито-перлитную сталь с зернами 8 балла (ГОСТ 5639) и небольшим количеством участков сорбитообразного перлита (1-2 балл 2 ряд по ГОСТ 5640), ориентированного в направлении деформации.

Результаты проведенных испытаний образцов на растяжение и ударный изгиб при комнатной температуреа хорошо согласуются с данными химического анализа и металлографии о том, что материал обечайки корпуса – углеродистая сталь (Ст3). По результатам испытаний образцов на ударный изгиб было отмечено, что излом образцов неоднородный, и помимо вязкого излома четко выделяются участки с хрупким разрушением, также был отмечен заметный разброс результатов испытаний.

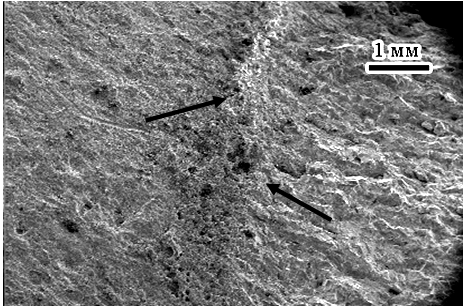

При рассмотрении излома дефектного участка было обнаружено, что цветовая окраска излома разная. Так участок поверхности трещины, который образовался при ее искусственном раскрытии, был блестящим и отличался темного участка существовавшей трещины. По отношению ко всей поверхности вскрытого излома площадь искусственного долома составила около 41%. Данный факт и более темный цвет поверхности раскрытой трещины позволяют утверждать, что в зоне сварного соединения повреждаемость металла развивалась в течение некоторого времени. Об этом же свидетельствуют макрогеометрические признаки на поверхности вскрытой трещины: волокнистое строение и рубцы. Они указывают на место возникновения очага повреждаемости соединения, в качестве которого была определена наплавка на внутренней поверхности стенки аппарата (рис.2). В зоне очага повреждаемости морфология поверхности излома классифицирована как дендритная, с участками грубозернистого строения, фасетками межзеренного разрушения и мелкими (1-2 мкм) частицами оксидов. На поверхности разрушения переход от участка дендритной морфологии к основной зоне излома с волокнистым строением обнаруживается по изменению траектории фронта повреждаемости (ступеньке с наклоном ~40 градусов) и последующему разуплотнению с множеством пор диаметром 5-50 мкм в пределах полосы шириной около 1 мм (рис.3). Местоположение указанной полосы совпадает с зоной термического влияния сварного шва, сформированного на внутренней поверхности корпуса емкости. Важно отметить, что только в пределах полосы разуплотнения обнаружены участки нафталинистой морфологии, которые характеризуются гладкими плоскими фасетками внутризеренного хрупкого разрушения. Обнаруженная особенность характерна для разрушения перегретых деформированных сталей. Наличие узкого (~1 мм) участка с хрупким внутризеренным разрушением и последующей обширной зоной излома волокнистого вида с межзеренным разрушением характеризуют кинетику развития повреждаемости как продолжительный процесс под действием статических нагрузок. Тот факт, что как вскрытая трещина ориентирована параллельно оси патрубка, свидетельствует о наличии высоких тангенциальных растягивающих усилий, приложенных со стороны внутреннего объема аппарата.

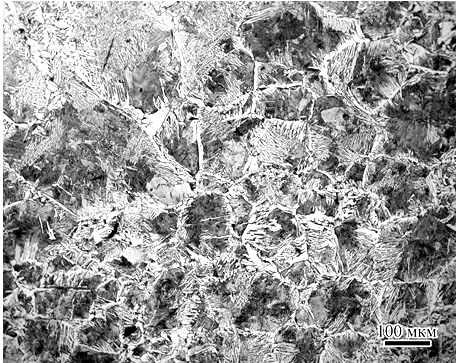

На образце, взятом из зоны долома сварного соединения был подготовлен металлографический шлиф в плоскости, проходящей через ось патрубка и через зону сварки. На шлифе в устье конструктивного зазора между корпусом емкости и патрубком была обнаружена межзеренная трещина. При рассмотрении траектории трещины установлено, что она проходит вдоль границы между зоной термического влияния и зоной кристаллизации металла. По направлению движения трещины обнаружена зона площадью 1х5 мм2, в пределах которой структура имеет Видманштеттовый (закалочный) вид (1-2 балл ряд Б по ГОСТ 5640) в крупных (~4 балл по ГОСТ 5639) зернах (рис.4). Она характеризуется наличием кристаллов феррита оскольчатой формы и (или) игл, отходящих от сетки феррита по границам зерен. По сравнению с основным металлом обнаруженная структура имеет пониженную прочность и повышенную склонность к хрупкому межзеренному разрушению.

Выводы.

По результатам лабораторных исследований установлено, что причиной образования сквозной трещины было накопление и развитие микроповреждений в некачественно выполненном сварном соединении вварки патрубка штуцера Ду25. Сварное соединение выполнено с несколькими недопустимыми дефектами: во-первых, диаметр отверстия под штуцер превышал требуемый, что привело к недопустимым зазорам в сварном соединении; во-вторых, сварка проводилась с нарушением температурных режимов, что привело к образованию в металле обечайки корпуса зон с измененной микроструктурой, с остаточными напряжениями, склонных к хрупкому разрушению. На границе этой разупрочненной зоны и проходило зарождение и накопление микротрещин.

Рис.1 - Общий вид трещины в зоне варки дренажного штуцера Ду 25 в обечайку корпуса емкости.(вид снаружи)

Рис.2 - Зона наплавки на внутренней поверхности стенки емкости как место возникновения очагов повреждаемости

Рис.3 - Полоса (обозначена стрелками), в пределах которой обнаружено изменение траектории фронта трещины и разуплотнение при переходе к излому волокнистого строения

Рис.4 - Крупные зерна с ферритом Видманштеттового типа на границе зоны кристаллизации и зоны термического влияния на пути продвижения трещины

Литература

- Махутов Н.А. Диагностика материалов и состояния конструкций в задачах мониторинга рисков. //Заводская лаборатория. Диагностика материалов., 2011, №12, Том 77, С. 3-4

- Махутов Н.А. Конструкционная прочность, ресурс и техногенная безопасность: ч.2.Обоснование ресурса и безопасности. Новосибирск.: Наука, 2005. 610 с.

- Расследование инцидентов и аварий на опасных производственных объектах /Под редакцией А.М.Кузнецова. Иркутск.: Издательство ИрГТУ, 2011. 272 с.

- Гетман А.Ф., Козин Ю.Н. Неразрушающий контроль и безопасность эксплуатации сосудов и трубопроводов давления. М.: Энергоатомиздат, 1997. 288с.

- Шаталов А.А., Власов И.Э., Иванов В.И. Современные проблемы неразрушающего контроля оборудования производственных объектов. //Химическая техника, 2003, №8. С. 5-7.

- Барышов С.Н. Оценка поврежденности, несущей способности и продления ресурса технологического оборудования. Модели. Критерии. Методы. М.: Недра, 2007. 287с.

References

- Mahutov N.A. Diagnostika materialov i sostojanija konstrukcij v zadachah monitoringa riskov. //Zavodskaja laboratorija. Diagnostika materialov., 2011, №12, Tom 77, S. 3-4

- Mahutov N.A. Konstrukcionnaja prochnost', resurs i tehnogennaja bezopasnost': ch.2.Obosnovanie resursa i bezopasnosti. Novosibirsk.: Nauka, 2005. 610 s.

- Rassledovanie incidentov i avarij na opasnyh proizvodstvennyh ob#ektah /Pod redakciej A.M.Kuznecova. Irkutsk.: Izdatel'stvo IrGTU, 2011. 272 s.

- Getman A.F., Kozin Ju.N. Nerazrushajushhij kontrol' i bezopasnost' jekspluatacii sosudov i truboprovodov davlenija. M.: Jenergoatomizdat, 1997. 288s.

- Shatalov A.A., Vlasov I.Je., Ivanov V.I. Sovremennye problemy nerazrushajushhego kontrolja oborudovanija proizvodstvennyh ob#ektov. //Himicheskaja tehnika, 2003, №8. S. 5-7.

- Baryshov S.N. Ocenka povrezhdennosti, nesushhej sposobnosti i prodlenija resursa tehnologicheskogo oborudovanija. Modeli. Kriterii. Metody. M.: Nedra, 2007. 287s.