Enrichment of silicon carbide by centrifugal grinding

Enrichment of silicon carbide by centrifugal grinding

Abstract

The process of silicon carbide enrichment by grinding was examined with the aim of improving the quality of abrasive materials. The influence of impurities on the durability of refractory products was analysed. A review of silicon carbide grinding methods, enrichment methods and their effect on product properties was conducted. Grinding was performed on a VSI Barmac 5100SE centrifugal crusher, and screening was performed on screen grates. The work determined the particle size distribution of silicon carbide fractions and conducted a chemical analysis to determine the mass fractions of free carbon, silicon dioxide, silicon carbide, and iron oxide. As a result of the paper, the influence of crushing cycles on the chemical and particle size distribution of silicon carbide fractions was determined.

1. Введение

Карбид кремния, уникальный материал, который имеет широкую применимость в различных отраслях промышленности. Карбид кремния широко используется в производстве огнеупоров благодаря своей высокой термостойкости и механической прочности. В условиях высоких температур и агрессивных сред SiC демонстрирует превосходные эксплуатационные характеристики .

Концентрация примесей играет важную роль: даже небольшое количество может оказать существенное влияние, особенно при высоких температурах . Некоторые примеси могут реагировать с компонентами расплавов или агрессивных сред, с которыми контактирует огнеупор, что приводит к его коррозии и разрушению. Примеси оксидов щелочных металлов могут ускорять коррозию огнеупоров в контакте со щелочными расплавами .

Задача обогащения методом дробления состоит в проверке возможности улучшения свойств материала без использования химических добавок. Этот процесс помогает избавиться от нежелательных примесей и фракций, что значительно повышает надежность и долговечность огнеупоров . В данной работе будет рассмотрен эффект дробления на качество карбида кремния для его применения в огнеупорной промышленности, а также потенциальные преимущества и технологические аспекты данного метода.

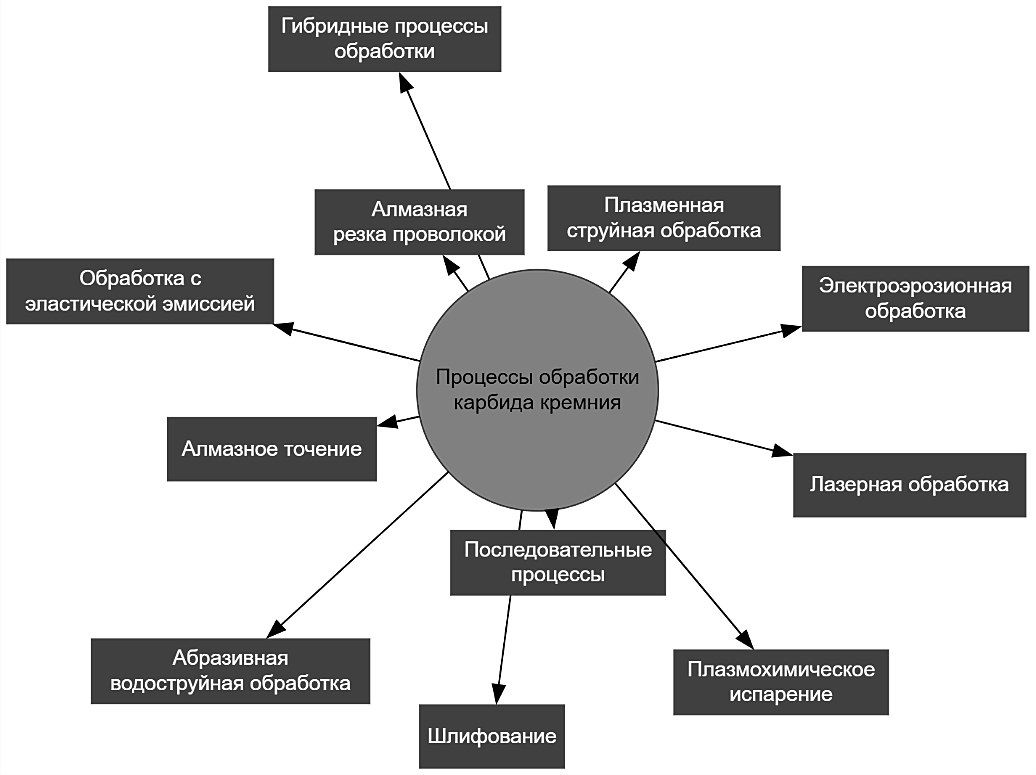

На сегодняшний день для обогащения карбида кремния методом дробления разработаны различные приемы и технологии (см. рис. 1), однако большинство из них пока используются только в лабораторном масштабе.

Рисунок 1 - Процессы механической обработки карбида кремния

Во многих публикациях подробно описывается так называемый нисходящий подход с помощью механического измельчения для обогащения карбида кремния, который является экономичным и обеспечивает более высокую производительность по сравнению с восходящим синтезом. Обычно для этого применяются шаровые мельницы или мельницы с перемешиванием. В связи с этим исследователи достаточно подробно изучили влияние механического измельчения на свойства наночастиц кремния, например, увеличение поверхностных аморфных фаз во время измельчения , образование окисленных поверхностей и методы стабилизации наночастиц .

Также отечественными авторами (Силаева Е.Ю., Ерема Д.А. ) были исследованы измельченные наночастицы кремния и их влияние на характеристики литий-ионных батарей на основе кремния. Например, ученые обнаружили, что измельченный кремний улучшает характеристики батареи по сравнению с необработанным кремнием. Они объясняют это поведением окисленного слоя SiO2, уменьшением размера частиц и увеличением количества аморфных фаз. Схожие результаты были получены Булановым А.А. и Ереминой Е.Л. , исследователи комбинировали шаровое измельчение с последующим травлением различными кислотами для очистки полученных наночастиц кремния. В другой публикации Zihong Yu, Xinlin Peng, Jie Liu, Qiangchao Sun применили аналогичную процедуру для получения пористых кремниевых наночастиц. Емкость, а также долговечность были значительно улучшены за счет использования наночастиц кремния, полученных обоими методами.

Ботманов Е.А., Медведева Л.И. в своих работах обосновывают более высокую эффективность вертикальных валковых мельниц для обогащения карбида кремния. Авторы предложили улучшенный механизм измельчения и экономия энергии. Они отмечают, что в отличие от шаровых мельниц, работающих за счёт ударного и истирающего воздействия вращающихся тел, в валковых мельницах используется принцип компрессионного измельчения. Материал подаётся на вращающийся измельчающий стол и дробится роликами с гидравлическим приводом. Такое непосредственное воздействие силы на материал гораздо эффективнее, чем случайные ударные воздействия в шаровой мельнице. Результатом использования улучшенного механизма является значительное снижение удельного энергопотребления — зачастую на 30–50% по сравнению с традиционными шаровыми мельницами. Кроме того, сразу после измельчения материал транспортируется потоком воздуха во встроенный высокоэффективный классификатор, расположенный в верхней части мельницы. Этот динамический классификатор, часто представляющий собой вертикальную турбину, позволяет точно контролировать тонкость помола продукта в режиме реального времени, регулируя скорость вращения ротора.

Для металлического кремниевого порошка это означает возможность стабильного получения заданного размера частиц (например, D97 ≤ 45 мкм или даже мельче) с минимальным содержанием крупиц большего или меньшего размера. Замкнутая система гарантирует, что из мельницы выходит только материал нужного размера, а крупные частицы возвращаются на размольный стол для дальнейшей обработки. Согласно утверждению ученых, достичь такого уровня контроля с другими типами мельниц достаточно сложно.

Заслуживает внимания технология производства высокочистого кремнеземного порошка, которая описана Jonathan A. Scott, Xiaoqing He, David W. Lipke . Обычный промышленный кремний обрабатывается физическими методами и контролируется автоматической операционной системой для улучшения качества, удаления примесей, сохранения твердости кремниевого кристалла и неизменности структуры. После первичной электромагнитной селекции кремний отправляется на мельницы первого и второго уровня и мельницы третьего уровня для измельчения до размера 200–400 меш. В ходе процесса в систему добавляется определенное количество чистой воды, после чего измельчённая суспензия карбида кремния поступает в отстойный резервуар для проведения жидкофазного осаждения. Затем вводится катализатор с кислотным числом 6, после чего смесь подвергается перемешиванию в течение 2–3 часов с целью осаждения примесных соединений в кремниевой суспензии. Далее материал дробится с последующим электромагнитным разделением и ситовой классификацией. На заключительном этапе продукт проходит через циклонное улавливающее устройство и поступает на вакуумную упаковку.

Оборудование для измельчения кремния состоит из очистительного устройства, первичной магнитной сепарации, системы измельчения, осаждения и сушки, магнитной сепарации и циклонной системы сбора. Вспомогательные устройства включают систему электропитания и систему очистки воды. Основное оборудование для производства кремниевого порошка: кремниевая мельница, система осаждения, магнитная сепарация, циклонный коллектор, система рекуперации, ветровая дробилка, устройство для очистки воды, осевая машина.

В ряде исследований нашли свое отражение вопросы, связанные с загрязнением продукта при измельчении в перемешиваемых средах, которое вызвано износом компонентов мельницы, где основным источником износа являются измельчающие тела . Выбор рабочих параметров мельницы и рецептуры продукта часто имеет решающее значение для уменьшения износа. С этой целью учеными была разработана усовершенствованная модель напряжений для прогнозирования оптимальных параметров процесса и, таким образом, уменьшения износа измельчающих тел. Они показали, что чрезмерный износ измельчающих тел возникает, когда выбранная энергия напряжения слишком высока, а исходный материал имеет твердость, равную или даже превышающую твердость используемых измельчающих тел.

Заслуживает внимания метод ультразвуковой вибрационной мельницы-измельчения (UVMG), который, по мнению экспертов, является инновационным технологическим подходом для получения тонких SiC-диафрагм с удовлетворительной эффективностью обработки . Обогащение карбида кремния с использованием данного метода основано на сочетании механического воздействия тел дробления с высокочастотными ультразвуковыми колебаниями, создающими интенсивное вибрационно-ударное и кавитационно-акустическое воздействие на частицы материала. В результате такого комбинированного процесса достигается:

- разрушение агломератов и выделение индивидуальных зёрен карбида кремния;

- селективное измельчение примесных фаз за счёт различий в прочности и упругости;

- формирование более узкой фракции частиц, что облегчает последующую классификацию и сепарацию;

- повышение степени раскрытия зерен SiC и, как следствие, эффективность удаления посторонних включений.

Результаты экспериментов показывают, что ультразвуковая вибрация может значительно повысить производительность механической обработки хрупких и труднообрабатываемых частиц. Контролируя глубину распространения трещин в подповерхностном слое, этот метод может способствовать пластичному удалению хрупких материалов и улучшению качества готового продукта.

Систематизируя результаты проведенного исследования, в таблице 1 представлена обобщенная информация о методах дробления, используемых в процессе обогащения карбида кремния.

Таблица 1 - Систематизация методов дробления карбида кремния

Этап | Оборудование | Принцип действия | Преимущества | Недостатки | Пример применения |

Первичный (крупный) помол | Щековые дробилки | Раздавливание материала между двумя массивными плитами («щеками»), одна из которых подвижна. | - высокая надежность и простота конструкции; - эффективны для очень твердых и абразивных материалов; - низкие эксплуатационные расходы; | - производят продукт с неоднородным размером и формой; - склонны к забиванию при работе с влажным или глинистым сырьем; - производительность ниже, чем у конусных дробилок. | Дробление крупных (до 1 м) кусков карбида кремния, поступающих после его синтеза в печах Ачесона, для подготовки к следующей стадии. |

Конусные дробилки | Раздавливание материала в коническом пространстве между неподвижным и эксцентрично вращающимся конусами. | - высокая производительность; - получение более однородного и кубовидного продукта; - хорошо подходят для непрерывных производственных линий; | - более сложная и дорогая конструкция; - чувствительны к попаданию недробимых предметов (металла); - требуют более квалифицированного обслуживания. | Используются на крупных производствах как вторая стадия первичного дробления после щековой дробилки для получения стабильного потока сырья. | |

Вторичный (среднее и мелкое) дробление | Валковые дробилки | Истирание и раздавливание материала при его прохождении между двумя вращающимися валками. | - производят продукт с очень узким диапазоном крупности; - минимальное переизмельчение (образование пыли); - хорошо подходят для хрупких материалов; | - низкая степень сокращения размера за один проход; - быстрый износ рабочих поверхностей (из-за высокой абразивности SiC; - низкая производительность по сравнению с ударными дробилками; | Получение узких фракций абразивного зерна карбида кремния (например, 8-10 мм) для дальнейшей классификации без образования излишков пыли |

Молотковые (Ударные) дробилки | Разрушение материала быстровращающимися молотками (билами), которые отбрасывают его на отражательные плиты. | - высокая степень измельчен - производство продукта кубовидной формы. - относительно невысокая стоимость. | - очень высокий износ молотков и футеровки при работе с SiC - значительное переизмельчение материала; - высокое энергопотребление. | Применяются для производства SiC более низких сортов, где требования к форме зерна не так строги, а высокий износ компенсируется производительностью | |

Тонкое измельчение | Шаровые мельницы | Истирание и ударное воздействие мелющими телами (стальными или керамическими шарами) во вращающемся барабане. | - универсальность и надежность - возможность как сухого, так и мокрого помола. - подходят для измельчения до очень тонких фракций (до 40-50 микрон). | - высокий риск загрязнения продукта материалом мелющих тел и футеровки (намол железа), что критично для чистого SiC; - высокое энергопотребление; - шумность. | Мокрый помол карбида кремния перед флотацией. Для уменьшения загрязнения используют керамические шары (Al₂O₃) и футеровку, но это значительно увеличивает стоимость |

Струйные мельницы | Измельчение за счет соударения частиц друг с другом в высокоскоростном потоке сжатого воздуха или пара. | - полное отсутствие намола и загрязнения, так как измельчение происходит по принципу «частица о частицу»; - получение сверхтонких порошков (1-10 микрон) с узким распределением по размерам. - одновременная сушка и классификация материала. | - очень высокое энергопотребление (затраты на сжатие воздуха); - высокая капитальная стоимость оборудования; - неэффективны для материалов с высокой влажностью; | Производство высокочистых микропорошков карбида кремния для электронной промышленности, производства технической керамики и композитных материалов, где чистота продукта является ключевым требованием. | |

Вибрационные мельницы | Интенсивное измельчение за счет высокочастотной вибрации камеры с мелющими телами. | - очень высокая скорость и эффективность помола. - более низкое энергопотребление по сравнению с шаровыми мельницами. - компактность оборудования. | - риск загрязнения продуктом износа мелющих тел (хотя и ниже, чем в шаровых мельницах); - сложность в масштабировании до очень крупных производств; - высокая стоимость оборудования; | Используются для получения тонких и сверхтонких порошков SiC в средних объемах. |

2. Методы и принципы исследования

2.1. Метод определения гранулометрического состава

С целью определения степени дробления фракций карбида кремния контролировался гранулометрический состав. Контроль гранулометрического состава осуществляли по ТУ 3989-040-00220931-2007. Подготовленную для исследования пробу материала рассеивали через набор сит, остаток собирали на поддоне (табл. 2 и 3).

2.2. Метод определения химического состава

Для определения химического состава использовались:

- весы лабораторные общего назначения 2-го класса точности по ГОСТ Р 53228-2008;

- электрическая печь типа СНЛ с терморегулятором;

- тигли платиновые, фарфоровые;

- лабораторная посуда разного назначения;

- кислота фтористоводородная по ГОСТ 10484;

- кислота соляная по ГОСТ 3118.

2.2.1. Определение массовой доли свободного углерода

Метод основан на измерении убыли массы навески образца после выжигания свободного углерода из фракции карбида кремния при температуре 730±20˚С

2.2.2. Определение массовой доли диоксида кремния

Метод основан на разложении диоксида кремния, содержащегося в шлифовальных материалах из карбида кремния после удаления свободного углерода, фтористоводородной кислотой с последующим образованием и удалением летучего четырехфтористого кремния. Потеря массы после двойной обработки фтористоводородной кислотой и прокаливании при температуре 730±20˚С до постоянной массы будет соответствовать количеству диоксида кремния.

2.2.3. Определение массовой доли карбида кремния

Метод основан на освобождении остатка, полученного после удаления свободного углерода и диоксида кремния, от примесей, путем кипячения в разбавленной соляной кислоте. Масса осадка, прокаленного при температуре 730±20˚С до постоянного веса, соответствует количеству карбида кремния, включающего в себя некоторое количество внутрикристаллических примесей.

2.2.4. Определение массовой доли оксида железа

Содержание оксида железа определяли комплексонометрическим методом.

3. Проведение эксперимента

Фракция карбида кремния, крупностью 1–15 мм, предназначенная для проведения работы, была предварительно измельчена в стержневой мельнице 4СМ-2 с применением флотационного реагента. Характеристики исходного материала отражены в табл. 2.

Таблица 2 - Физико-химические показатели исходного материала

Наименование | Химический состав, % | |||||||

Карбид кремния черный | SiC | Fe | C | Si+SiO2 | Si | Al2O3 | Прочность | |

98,5 | 0,26 | 0,19 | 1,0 | 0,5 | 0,05 | 46,7 | ||

Гранулометрический состав, % | ||||||||

2,0 мм | 1,18 мм | 0,85 мм | 0,50 мм | 0,30 мм | 0,15 мм | 0,063 мм | Остаток | |

23 | 20 | 11 | 19 | 13 | 9 | 4 | 1 | |

Дробление карбида кремния выполнялось на дробилке VSI Barmac 5100SE. Для оценки эффективности обогащения, дробление проводилось в три цикла. После каждого цикла дробления, приблизительно 30% материала направлялась на рассев для получения фракций. Результаты химического состава фракций представлена в табл. 4.

4. Обсуждение

Таблица 3 - Результаты гранулометрического состава

Наименование | Гранулометрический состав, % | |||||||

2,36 мм | 1,40 мм | 1,0 мм | 600 мкм | 300 мкм | 150 мкм | 63 мкм | поддон | |

Исходный | 23 | 20 | 11 | 19 | 13 | 9 | 4 | 1 |

1 цикл дробления | 4 | 6 | 10 | 26 | 20 | 14 | 15 | 5 |

2 цикл дробления | 2 | 4 | 7 | 23 | 24 | 16 | 18 | 6 |

3 цикл дробления | 1 | 1 | 6 | 21 | 30 | 13 | 20 | 8 |

В результате полученных данных можно сделать вывод, что гранулометрический состав изменялся в сторону измельчения. Остаток на ситах от 600 мкм до 2,36 мм уменьшался по мере дробления, переходя в фракцию менее 300 мкм.

Таблица 4 - Результаты химического анализа полученных фракций

Наименование фракции | Химический состав, % | |||||

SiC | Fe2О3 | C | Si+SiO2 | Si | Al2O3 | |

2-3 мм 1 цикл | 98,5 | 0,24 | 0,11 | 0,95 | 0,75 | 0,05 |

2-3 мм 2 цикл | 98,6 | 0,26 | 0,12 | 0,75 | 0,55 | 0,05 |

2-3 мм 3 цикл | 98,8 | 0,28 | 0,11 | 0,7 | 0,52 | 0,05 |

1-3 мм 1 цикл | 99,0 | 0,2 | 0,22 | 0,28 | 0,2 | 0,05 |

1-3 мм 2 цикл | 99,0 | 0,22 | 0,18 | 0,69 | 0,41 | 0,05 |

1-3 мм 3 цикл | 99,2 | 0,24 | 0,12 | 0,78 | 0,35 | 0,05 |

0,5-1 мм 1 цикл | 98,7 | 0,2 | 0,11 | 0,6 | 0,25 | 0,05 |

0,5-1 мм 2 цикл | 98,9 | 0,24 | 0,10 | 0,74 | 0,42 | 0,05 |

0,5-1 мм 3 цикл | 99,0 | 0,3 | 0,05 | 0,8 | 0,39 | 0,05 |

Исходя из полученных данных, указанных в табл. 4 видно, что процентное содержание карбида кремния SiC во фракции 2–3 мм растет по мере увеличения циклов дробления (на 0,3% после трех циклов). Стабильно снижается процентное содержание свободного кремния (на 26,67% после второго цикла и на 5,45 % после третьего) и комплекса Si+ SiO2 (на 21% после второго цикла и на 6,67% после третьего).

Во фракциях 1–3 мм и 0,5-1 мм стабильно росло содержание свободного кремния (на 75% и 56% соответственно, после трех циклов) и комплекса Si+ SiO2 (на 178,6% и 33,3% соответственно, после трех циклов). На основании полученных данных можно сделать вывод о том, что обогащение дроблением имеет место быть при получении фракции 2–3 мм. В процессе дробления происходило отделение менее прочных частиц свободного кремния от зерен карбида кремния, а содержание свободного кремния перераспределялось в более мелкие фракции.

5. Заключение

Проведенное исследование показало возможность обогащения карбида кремния методом дробления в центробежной дробилке. В ходе проведенной работы удалось снизить содержание примесей в крупных огнеупорных фракциях карбида кремния путем перераспределения частиц свободного кремния в более мелкие фракции за счёт различий в прочности и упругости единичных зерен карбида кремния и примесных фаз, аналогично с методом измельчения описанным в работе

. Представленная в данной работе центробежная дробилка VSI Barmac 5100SE так же позволяет высвобождать зерна карбида кремния, но уже без применения ультразвуковой вибрации.Однако увеличение количества циклов дробления негативно сказалось на валовом выходе фракции 2–3 мм, а также на процентном содержании оксида железа, что подтверждено в работе

.Применение данного способа обогащения карбида кремния целесообразно в качестве дополнительного или при отсутствии возможности использования традиционных способов обогащения с применением химических веществ и ПАВ.