The Results of Comparative Experimental Studies of Enrichment of Gold-Bearing Products

The Results of Comparative Experimental Studies of Enrichment of Gold-Bearing Products

Abstract

The article is dedicated to the problem of extraction of fine-grained and fine-dispersed gold in the process of refining gold-containing enrichment products. The flotation method remains practically the only method for enrichment of fine particle size classes; the main problem of flotation technology of many types of ores is the reduced number of refining operations or even their complete absence, caused by the presence in ores of hardly flocculated gold particles (large, in clusters, with cover formations, etc.), which are difficult to convert to concentrate and can be lost in the refining.

The most rational is the option of obtaining flotation concentrate of high quality and intermediate products, with their subsequent processing by other combined schemes. In this case, the task of flotation fine-tuning of the crude concentrate is simplified, much like the "removal of the gold head" in the gravity schemes. In this process, it is not necessary to carry out traditional schemes of flotation refinement.

In the method of flotation developed in the laboratory "Mineral processing" of N.V. Chersky Institute of Mining of the North, Siberian Branch of the Russian Academy of Sciences, separation of mineral particles is carried out by hydrophobicity in a thin layer on the surface of the rotating flow of water (pulp).

The results of experimental studies of samples of processed products of gold-antimony ore of the Sentachan deposit are presented.

1. Введение

При обогащении золотосодержащих руд одной из проблем является эффективное извлечение мелкого и тонкого золота. Основная масса золота менее 70 мкм гравитационными методами не извлекается. Флотация остается практически единственным способом обогащения тонких классов крупности. При этом основной проблемой технологии флотации руд многих типов является сокращенное число перечистных операций или даже их полное отсутствие, обусловленное наличием в рудах труднофлотируемых частиц золота (крупных, в сростках, с покровными образованиями и т.д.), которые с трудом перейдя в концентрат, могут теряться в перечистках. Поэтому на многих фабриках предпочитают получать менее богатые концентраты, но с более высоким извлечением в них золота [1].

Например, для упорных в технологическом отношении углистых золотомышьяковых руд, с применением развитой схемы флотационного обогащения, с двумя перечистками коллективного концентрата и трех ступенчатой контрольной флотации и дополнительных операций дофлотации хвостов и промпродуктов, удалось получить отвальные хвосты с содержанием золота ниже 1 г/т при извлечении в концентрат 92% [2]. При этом качество полученных флотоконцентратов не превышает 30 г/т, при выходе 5% и выше от исходной руды.

Во флотационный концентрат обычно переходят сульфидные минералы, а также породообразующие минералы, где свыше 60% материала силикаты и алюмосиликаты. Породообразующие минералы попадают в концентрат, в основном, в виде шламистых частиц, а сульфиды – в силу одинаковой с золотом флотируемости. Для последующей перечистки концентратов от пустой породы иногда применяют комбинированный способ доводки, который сводится к дополнительной классификации материала на песковую и шламовую фракции и в получении в шламовой фракции отвальных хвостов [2].

Снижение доли сульфидных минералов во флотоконцентратах в цикле перечистки проводят в режиме депрессии некоторых из них. При обработке рядовых золотосодержащих руд, где основные сульфидные минералы представлены пиритом и арсенопиритом, процесс селективной флотации часто заключается в разделении именно этих минералов [3].

В одной из работ [4] для снижения выхода концентрата, поступающего на цианирование и повышения его качества, полученные черновые флотационные концентраты подвергались двум последовательным перечистным операциям флотации. Реагентный режим при этом регулировался только по значению рН добавлением соды (1000 г на тонну концентрата) для депрессии сульфидов. Исследования показали, что первая перечистная флотация сокращает выход концентрата в среднем на 50%. В результате двух перечисток получен концентрат с содержанием золота 75 г/т, при извлечении 82-86% от операции флотации и выходе концентрата 2,4-2,9%. Суммарный выход промпродуктов составляет 6,5-7 %. В эти продукты извлекается от 8 до 11% золота. Содержание металла в первом промпродукте (3,2-5 г/т) примерно соответствует содержанию золота в исходной руде. Содержание металла во втором промпродукте находится в пределах 12-19 г/т.

Традиционные схемы доводки с применением флотационных перечисток в целом решают задачу повышения качества, но при этом снижается сквозное извлечение металлов из руды. Вся сложность традиционной флотационной перечистки состоит в том, что пенный продукт переводится в объем пульпы и в последующем происходит перефлотация, где действительно высока вероятность потери труднообогатимой фракции золота, и в этих случаях необходима тонкая регулировка процесса в смысле поддержания оптимального реагентного режима, продолжительности флотации и т.д.

Вместе с тем при флотации свободного золота достигается лучшая степень концентрации и извлечения в пену в сравнении с концентрационным столом, концентрацией в короткоконусном гидроциклоне и даже амальгамацией [5]. Но подобный эффект достигается лишь на обезиленном материале; наличие илов увеличивает выход пенного продукта и заметно снижает извлечение. Если к шламу добавить и наличие труднофлотируемых фракций, сульфидов обладающих высокой флотируемостью, то флотация как доводочная операция менее эффективна.

Таким образом, с одной стороны флотация как метод разделения имеет высокий потенциал, а с другой стороны она не эффективна для доводки материалов сложного вещественного состава.

Наиболее рациональным является вариант получения флотационного концентрата высокого качества и промпродуктов с последующей их переработкой по другим комбинированным схемам обогащения: упрощается задача флотационной доводки чернового концентрата, нет необходимости проведения традиционных схем флотационной перечистки.

Известны способы переработки и обогащения, которые основаны на разделении минералов по удельным массам в воде (мокрое обогащение), разделении по удельной массе в восходящей струе воздуха (отсадка), магнитной проницаемости (магнитное обогащение), смачиваемости поверхностей (флотация), центробежному воздействию (центрифугированию), по температуре плавления и др. [1], [2]. Данные способы обогащения не позволяют извлекать мелкое и тонкое золото крупностью менее 0,5 мм до 90%. Однако мелкое и субмикронное золото присутствует во всех россыпях, и количество его составляет от 30 до 95% всего золота, высвобожденного из руд [3]. В работе [6] представлены результаты тестовых испытаний на центробежных аппаратах.

Проблема разделения минералов с близкими технологическими свойствами решается повышением селективности разделения в обогатительных процессах – с использованием реагентов направленного действия, избирательного изменения технологических свойств минералов с помощью различных энергетических воздействий [7], [8], в работе [9] предложены способы концентрирования и извлечения ультратонкодисперсного золота с применением методов лазерного воздействия.

Один из способов влияния на эффективность процесса флотации – применение дополнительных центробежных сил вращения жидкости – центробежная флотация [10].

В разработанном в лаборатории «Обогащение полезных ископаемых» ИГДС СО РАН способе флотации разделение минеральных частиц происходит по гидрофобности в тонком слое на поверхности вращающегося потока воды (пульпы) [11], [12].

Цель данного исследования – повышение качества флотационного концентрата на основе применения центробежной флотомашины нового типа.

2. Материалы и методы исследования

Экспериментальные исследования проводились на тонкоизмельченных рудных материалах месторождения «Сентачан», характеризующегося исключительно богатыми рудами [13].

Предварительно проведен комплекс исследований по изучению вещественного состава используемых материалов. Для отбора, обработки и анализа проб использованы существующие методики определения гранулометрического, минерального состава и физических свойств минералов.

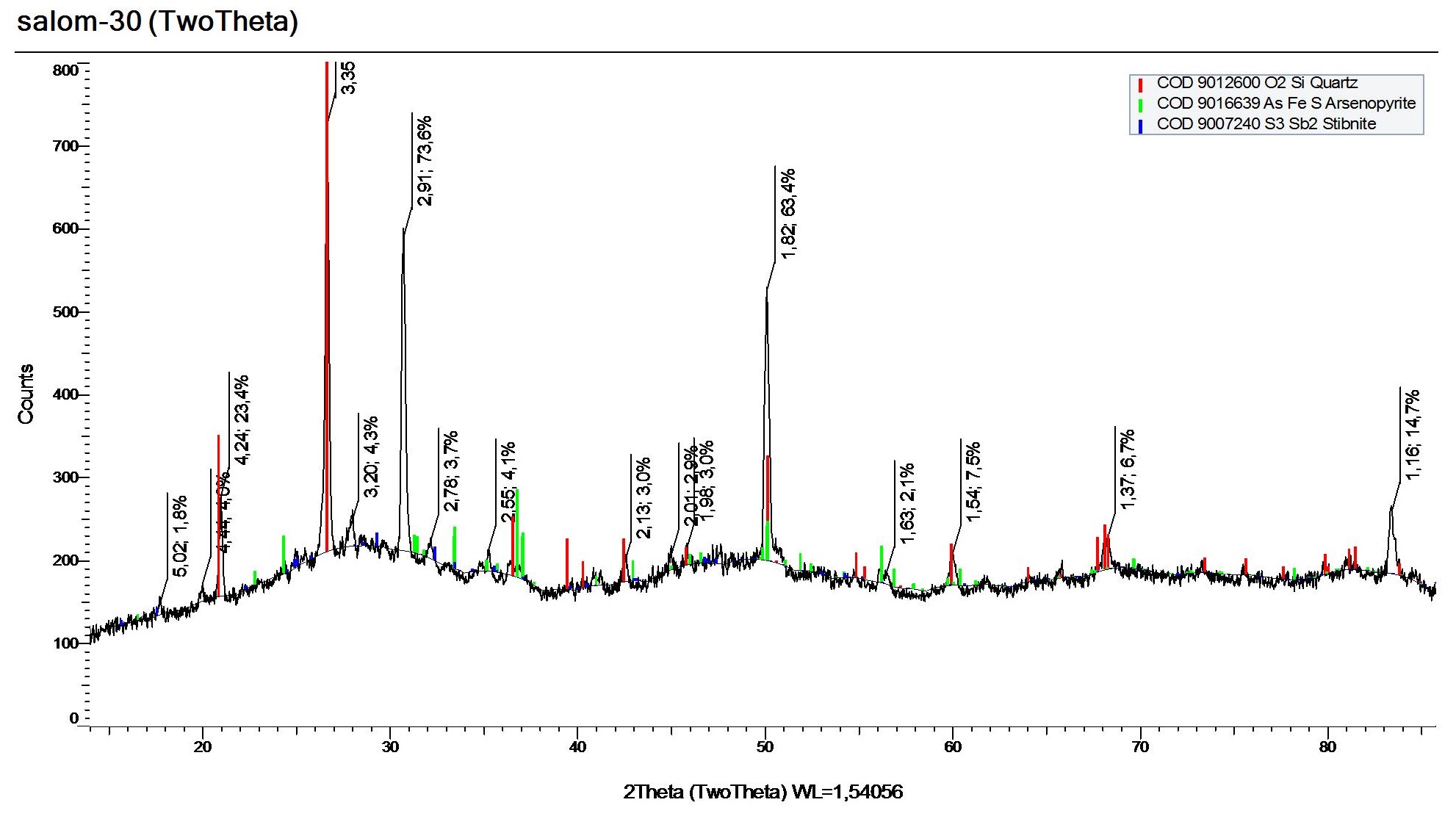

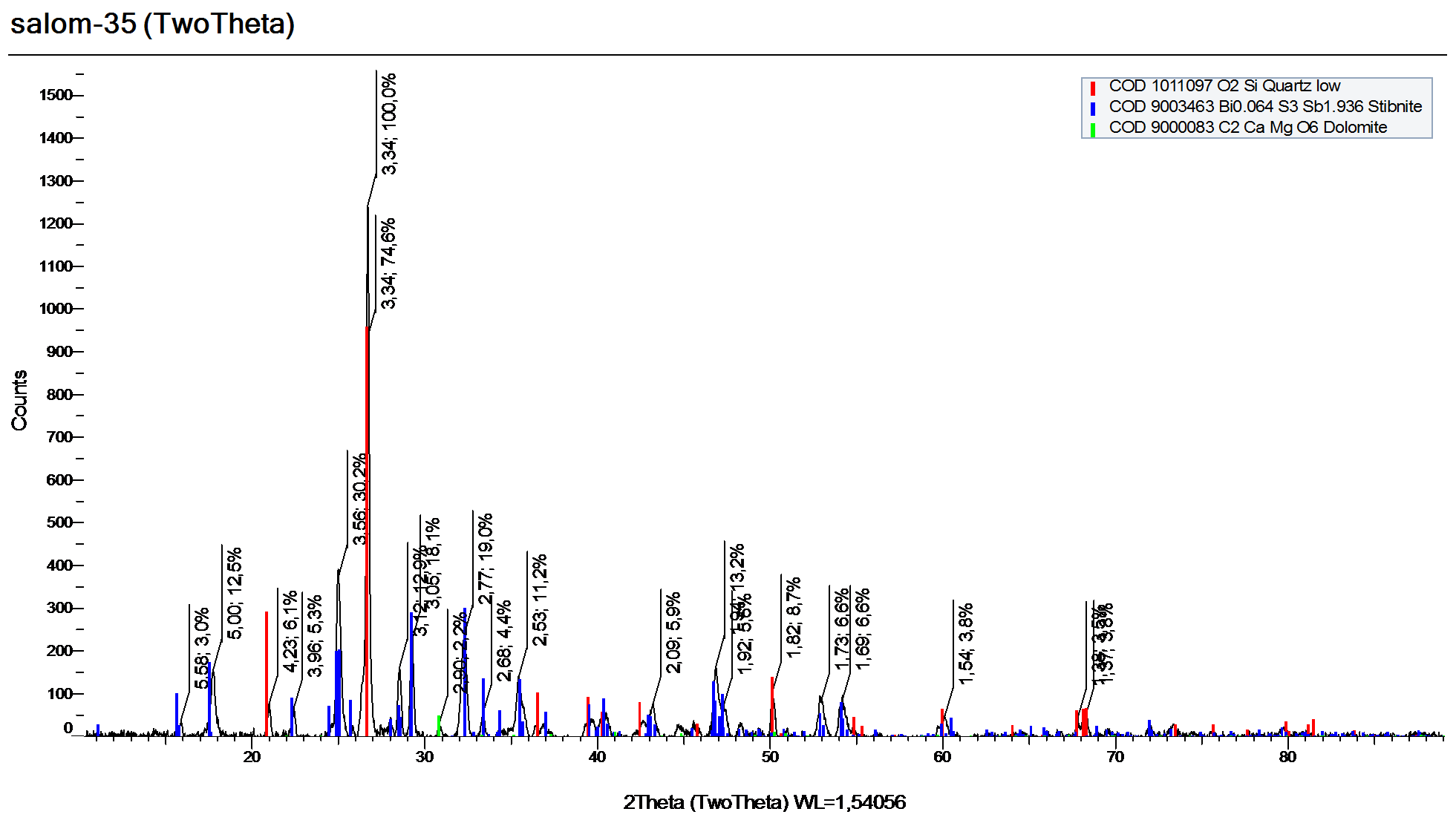

Для анализа вещественного состава продуктов разделения использовался пробирный анализ (для золота), химический (для сурьмы, мышьяка), спектральный метод анализа элементного состава на последовательном рентгенофлюоресцентном спектрометре фирмы «Bruker» SRS-3400 и анализ фазового состава проб на рентгеновском дифрактометре D8 DISCOVER с системой GADDS.

Характеристика применяемого флотационного реагента: ксантогенат бутиловый – основной собиратель для флотации сульфидных минералов, применяется в виде 2-10 % -го раствора, при расходе 20-100 г/т [11].

При проведении исследований используется экспериментальный вариант центробежной флотомашины с периферийной разгрузкой концентрата, конструкции ИГДС СО РАН (патент РФ) [12].

Рисунок 1 - Экспериментальный образец центробежной флотомашины с периферийной разгрузкой концентрата

3. Результаты исследования

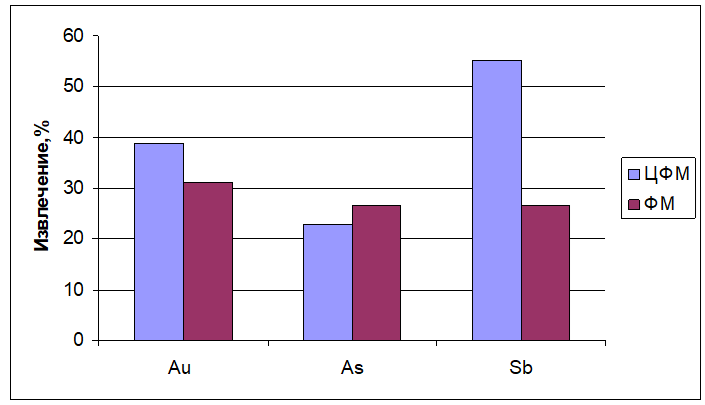

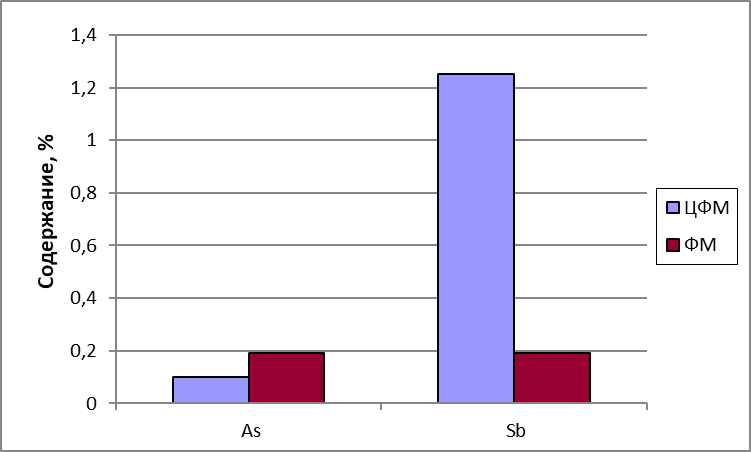

Серией экспериментов по флотации на лабораторной центробежной флотомашине с периферийной разгрузкой концентрата (ЦФМ) и на лабораторной механической флотомашине (ФМ), проведенной на продуктах обогащения золото-сурьмяной руды, при одинаковом реагентном режиме установлено, что извлечение золота и сурьмы в концентрат выше на центробежной флотомашине (рисунок 2), а извлечение мышьяка ниже, что позволяет получить концентрат с содержанием As – 0,11%.

Рисунок 2 - Извлечение золота, мышьяка и сурьмы в концентрат при флотации на центробежной флотомашине (ЦФМ) и на лабораторной механической флотомашине (ФМ)

Рисунок 3 - Содержание мышьяка и сурьмы в концентратах флотации центробежной флотомашины и лабораторной флотомашины

Примечание: ЦФМ - центробежная флотомашина; ФМ - механическая флотомашина

Рисунок 4 - Дифрактограмма концентрата флотации

Рисунок 5 - Дифрактограмма концентрата флотации

4. Заключение

Сравнительными экспериментальными исследованиями, проведенными с использованием центробежной флотомашины (ЦФМ) установлено, что сочетание воздействия центробежной силы вращения жидкости и гидрофобных свойств минералов позволяет усилить показатели селективности разделения минералов, при флотационной перечистке в центробежной флотомашине с периферийной разгрузкой концентрата повышается качество получаемого концентрата.