Methodology for comparative evaluation of crystallisers based on computational modelling and thermodynamic analysis

Methodology for comparative evaluation of crystallisers based on computational modelling and thermodynamic analysis

Abstract

At the modern stage of industrial development, improving heat exchange equipment is a pressing issue for many industries. In addition to new technical solutions, the development of new methods for evaluating the efficiency of heat exchange equipment is also of interest. Today, 'tube-in-tube' heat exchangers are widely used in industry for heating, cooling, condensing, and crystallising various working media in different technological processes. One of the determining parameters in assessing the efficiency of heat exchangers, regardless of their area of application, is the heat exchange capacity, which depends on the heat exchange surface area. It is possible to increase the heat exchange surface area while maintaining the overall dimensions of the unit by using heat exchange tubes with complex cross-sections, such as epicycloids with different numbers of cusps.

The article presents data obtained using computer modelling on the efficiency of a standard and several patented designs of crystallisers with a heat exchange pipe, the cross-section of which has the shape of an epicycloid with 1 to 10 cusps. The efficiency of the crystallisers is represented by five specific indicators that take into account the density, material consumption, heat exchange capacity and productivity of the designs, as well as the energy costs of their operation.

The obtained data made it possible to perform a thermodynamic analysis of the crystallisers and obtain specified equations for determining the heat transfer coefficient in the range of coolant velocity values in the intertube space from 1.5 m/s to 3.9 m/s (corresponding to a Reynolds number range of 4000–10000). The specified equations can be used to predict the performance of crystallisers, taking into account the physical laws of heat transfer that occur in them.

Based on the analysis of crystallisers, a method for their comparative evaluation has been suggested, allowing the most rational and economical design for given operating conditions to be determined.

1. Введение

Актуальной задачей для многих отраслей современной промышленности является совершенствование теплообменных аппаратов, среди которых распространены конструкции типа «труба в трубе». Теплообменные аппараты данного типа отличаются простотой конструкции и надежностью, а возможность их эксплуатации в условиях ледообразования позволяет применять их в качестве кристаллизаторов в криоконцентраторах и ледогенераторах.

При предложении новых конструкций аппаратов необходимо представить обоснование, по каким именно показателям эффективности их работы новые конструкции будут более совершенными в сравнении с известными. Различие в подходах к оценке эффективности работы теплообменных аппаратов делает актуальной разработку комплексной сравнительной оценки, включающей ряд наиболее важных характеристик аппаратов, таких как материалоемкость, компактность, тепловая мощность, потери мощности при эксплуатации аппарата.

Прогнозирование работы новых конструкций аппаратов может быть основано на уточненных уравнениях Навье-Стокса, определенных из массива экспериментальных данных.

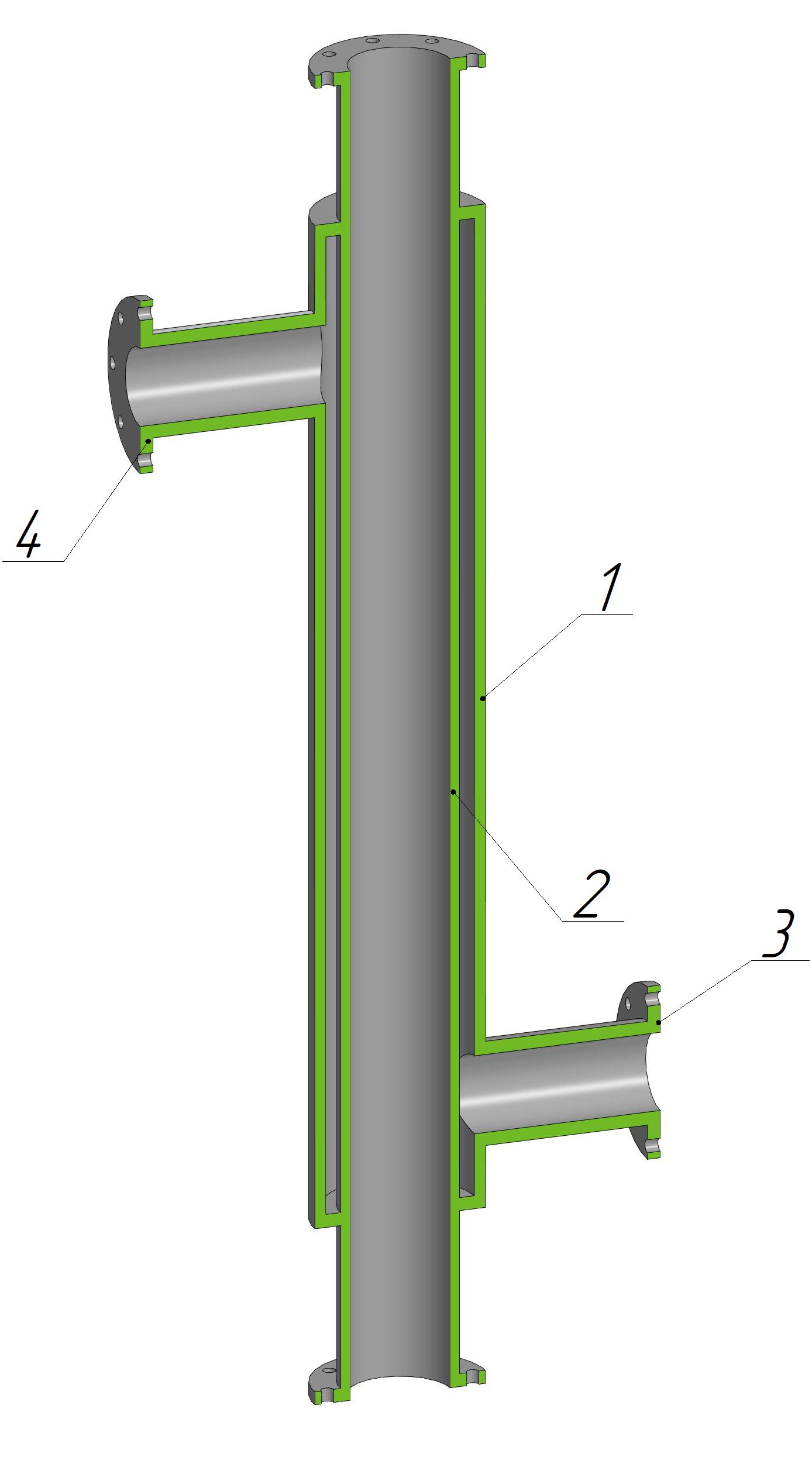

Рассмотрим вертикальный кристаллизатор ёмкостного типа (концентрирование продукта на внутренней поверхности теплообменной трубы), приняв конструкцию типа «труба в трубе» (рисунок 1) , , .

Рисунок 1 - Вертикальный кристаллизатор конструкции типа «труба в трубе»

Примечание: 1 – Корпус; 2 – Теплообменная труба; 3 – Патрубок входа хладоносителя; 4 – Патрубок выхода хладоносителя

Такая конструкция может использоваться для концентрирования исходного жидкого продукта путем намораживания льда на внутренней поверхности теплообменной трубы (периодическое действие), а также для предварительного охлаждения среды, движущейся внутри теплообменной трубы (непрерывное действие).

Теплообмен в данном кристаллизаторе осуществляется за счет контакта исходного жидкого продукта с хладоносителем через поверхность теплообменной трубы 2. При этом исходный жидкий продукт движется внутри теплообменной трубы 2, а хладоноситель по межтрубному пространству, образованному теплообменной трубой 2 и корпусом 1. Корпус 1, в свою очередь, оснащен патрубками для входа 3 и выхода 4 хладоносителя.

Ключевое отличие кристаллизаторов от других рекуперативных теплообменников — их циклический принцип действия, состоящий из двух основных этапов. Первый этап — это охлаждение исходной жидкости ниже ее точки замерзания с помощью хладоносителя для кристаллизации. Второй этап — это отделение полученного льда и концентрированного продукта. Для отделения льда могут применяться механические средства (например, вибрация или резка) или тепловой метод, при котором используется теплоноситель с температурой, равной или выше температуры плавления льда.

Для оценки эффективности работы теплообменных аппаратов (включая кристаллизаторы) используются как натурные эксперименты (включая испытания на действующих предприятиях), так и компьютерное моделирование

, , . Хотя моделирование менее точно при фазовых переходах теплоносителей (что делает натурные эксперименты предпочтительнее), оно позволяет предварительно оценить целесообразность применения новой конкретной конструкции. Кроме того, компьютерное моделирование обеспечивает высокую точность при расчете параметров, не связанных с фазовыми переходами, например, количества передаваемого тепла и мощности, необходимой для перекачивания теплоносителей.Таким образом, можно провести сравнительную оценку работы типовой конструкции кристаллизатора и ряда новых конструкций при режимах работы без фазового перехода хладоносителя

, , .В настоящее время компьютерное моделирование широко используется для изучения процесса теплообмена, включая исследования с сопоставлением результатов моделирования с результатами натурных экспериментов.

В отечественных

, , работах отмечается высокая точность компьютерного моделирования. Аналогичные выводы представлены и в зарубежных публикациях , , . Отмечается рациональность использования метода компьютерного моделирования и для описания различных теплообменных аппаратов со сложной геометрией каналов движения теплоносителей , , . Методом компьютерного моделирования исследуется работа теплообменных аппаратов со сложными гетерогенными теплоносителями, например, с наночастицами металлов , , , где путем дальнейшего сопоставления с результатами натурных экспериментов, также сделаны выводы о высокой точности компьютерного моделирования.2. Методы и принципы исследования

Выполним кристаллизатор согласно нормативному документу со следующими размерами: корпус из трубы Ø57×4 мм длиной 1400 мм; теплообменная труба Ø25×3 мм длиной 1500 мм; патрубки межтрубного пространства Ø32×4 мм длиной 155 мм; материал кристаллизатора — сталь марки 08Х18Н10Т.

Проведем компьютерное моделирование работы кристаллизатора в программном комплексе "SolidWorks", приняв исходные данные: хладоноситель — этиленгликоль с массовой концентрацией 20% и температурой на входе в кристаллизатор +1℃; внутри теплообменной трубы движется вода с температурой на входе +10 ℃. Скорость воды на входе примем равной 0,3 м/с, а скорость хладоносителя будет меняться от 1,5 м/с до 3,9 м/с (что соответствует диапазону значений критерия Рейнольдса 4000–10000), с шагом 0,3 м/с.

При расчете и проектировании рекуперативных теплообменных аппаратов и, в частности, кристаллизаторов одним из определяющих параметров для оценки их эффективности, вне зависимости от области применения, является теплообменная мощность

:где Q — теплообменная мощность кристаллизатора, Вт; K — коэффициент теплопередачи, Вт/(м2‧К); F — площадь поверхности теплообмена, м2; Δt — средняя разность температур между исходным жидким продуктом и хладоносителем, К.

Особое внимание уделяется увеличению данной характеристики при сохранении габаритных размеров кристаллизатора

, .В патентах

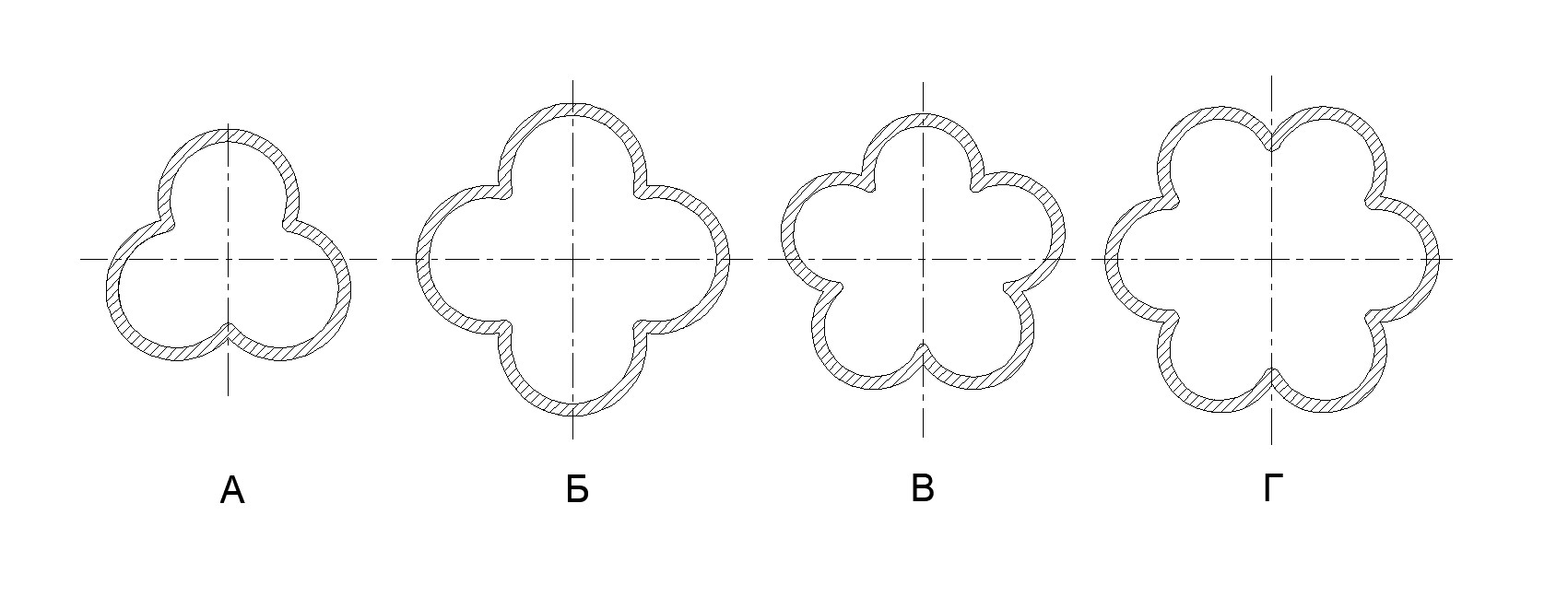

, , для повышения теплообменной мощности кристаллизатора предлагается применять теплообменные трубы с поперечным сечением в виде эпициклоиды с различным количеством каспов (рисунок 2).

Рисунок 2 - Эпициклоиды с различным количеством каспов

Примечание: А – три каспа; Б – четыре каспа; В – пять каспов; Г – шесть каспов

Таблица 1 - Изменение площади поверхности теплообмена трубы-эпициклоиды в зависимости от количества ее каспов, относительно трубы круглого сечения

Количество каспов эпициклоиды | 3 | 4 | 5 | 6 |

Увеличение площади поверхности теплообмена, % | +1,9 | +6,2 | +9,2 | +11,5 |

Трубы такой формы могут быть изготовлены путем применения валковой формовки (профилирования) , используя в качестве заготовки трубу круглого сечения. Приняв в качестве заготовки теплообменную трубу типовой конструкции кристаллизатора, можно получить теплообменные трубы-эпициклоиды с развитой поверхностью теплообмена и без изменения их массы, применение которых не отразится на габаритных размерах кристаллизатора.

К недостаткам данного технического решения можно отнести сложность изготовления труб-эпициклоид, что неизбежно приведет к увеличению стоимости кристаллизатора.

Проанализируем конструкции кристаллизаторов с теплообменными трубами-эпициклоидами с количеством каспов от 1 до 10. Примем для их моделирования те же исходные данные и габаритные размеры, что и для типовой конструкции.

Поставленная в работе цель — разработка новых конструкций оборудования холодильной техники, кристаллизаторов, и оценка рациональности их последующего внедрения для проведения опытно-промышленных испытаний на основании сравнения как между собой, так и с типовой конструкцией по показателям энерго- и ресурсосбережения — является актуальной для современной промышленности. Выбранные методы и принципы исследования соответствуют современной мировой и отечественной практике.

3. Основные результаты

По итогам моделирования получены данные, позволяющие определить эмпирические коэффициенты в уравнении определения коэффициента теплоотдачи межтрубного пространства каждой из рассматриваемых конструкций кристаллизаторов в диапазоне значений критерия Рейнольдса 4000-10000. Уточненные уравнения для кристаллизаторов с разным сечением теплообменной трубы перечислены ниже.

Круглое сечение (типовая конструкция):

Эпициклоида с 1 каспом:

Эпициклоида с 2 каспами:

Эпициклоида с 3 каспами:

Эпициклоида с 4 каспами:

Эпициклоида с 5 каспами:

Эпициклоида с 6 каспами:

Эпициклоида с 7 каспами:

Эпициклоида с 8 каспами:

Эпициклоида с 9 каспами:

Эпициклоида с 10 каспами:

где Nu — критерий Нуссельта; Re — критерий Рейнольдса; Pr — критерий Прандтля.

Представленные уточненные уравнения определения коэффициента теплоотдачи межтрубного пространства позволяют прогнозировать работу кристаллизаторов рассматриваемых конструкций, с учетом физико-химических свойств хладоносителя в межтрубном пространстве, его температуры и скорости на входе в кристаллизатор.

Для оценки эффективности кристаллизаторов предлагается использование ряда удельных показателей.

Отношение теплообменной мощности кристаллизатора к его массе:

где mу — удельная масса кристаллизатора Вт/кг; m – масса кристаллизатора кг.

Отношение теплообменной мощности кристаллизатора к его габаритным размерам:

где Оу — компактность кристаллизатора, Вт/м3; О – габаритные размеры кристаллизатора, м3.

Отношение теплообменной мощности кристаллизатора к суммарным потерям мощности на перекачивание его рабочих сред:

где Еу — удельный показатель суммарных потерь мощности к количеству передаваемого тепла при эксплуатации кристаллизатора, Вт/Вт; Е — суммарные потери мощности на перекачивание рабочих сред кристаллизатора, Вт.

Отношение теплообменной мощности кристаллизатора к объему его внутритрубного пространства (максимальному объему исходного жидкого продукта):

где ОQ — отношение теплообменной мощности кристаллизатора к объему его внутритрубного пространства, Вт/м3; ОТР — объем внутритрубного пространства кристаллизатора, м3.

Отношение суммарных потерь мощности на перекачивание рабочих сред кристаллизатора к объему его внутритрубного пространства:

где ОЕ — отношение суммарных потерь мощности при эксплуатации кристаллизатора к объему его внутритрубного пространства, Вт/м3.

Для комплексной оценки кристаллизаторов различных конструкций предлагается разработанная методика сравнительной оценки, в основе которой лежат сумма отношений перечисленных удельных показателей.

Суть методики заключается в том, что в типовой конструкции величине каждого удельного показателя присваивается оценка 1,000. Оценки других конструкций кристаллизаторов получаем путем соотношения величин их удельных показателей с величинами соответствующих удельных показателей типовой конструкции. Так оценка будет показывать во сколько раз оцениваемая конструкция рациональнее к использованию в сравнении с типовой.

Оценки по удельным показателям (13)-(16) получаем путем деления величины показателя оцениваемой конструкции на величину соответствующего показателя типовой конструкции. Например, предположим, что у оцениваемой конструкции кристаллизатора отношение теплообменной мощности к его габаритным размерам равно 1500 Вт/м3, а у типовой конструкции оно равно 1234 Вт/м3. Тогда оценка оцениваемого кристаллизатора составит 1,216, а типового — 1,000.

Оценки по удельному показателю (17) получаем путем деления величины данного показателя типовой конструкции на величину этого же показателя оцениваемой конструкции. Для примера: у оцениваемой конструкции ОЕ равно 123, а у типовой ОЕ равно 98. Тогда оценка оцениваемого кристаллизатора составит 0,797, а типового — 1,000.

Чем выше оценки кристаллизатора по перечисленным удельным показателям, тем более рационально его использование в данном значении критерия Рейнольдса межтрубного пространства, относительно типовой конструкции.

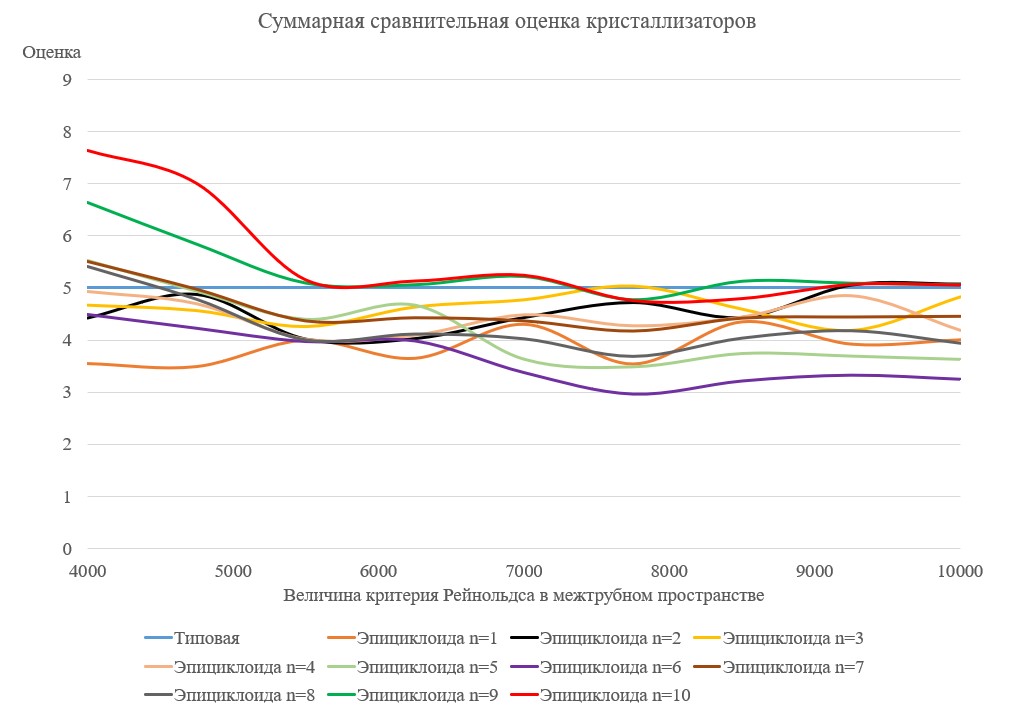

Сложением всех полученных оценок каждой конструкции кристаллизаторов при каждом конкретном значении критерия Рейнольдса получаем суммарную сравнительную оценку рациональности применения новых конструкций кристаллизаторов для диапазона значений критерия Рейнольдса межтрубного пространства.

Величины удельных показателей получены по данным компьютерного моделирования всех рассматриваемых конструкций кристаллизаторов. Суммарные сравнительные оценки представлены на рисунке 3, где n — количество каспов эпициклоиды, образующей форму поперечного сечения теплообменной трубы.

Рисунок 3 - Суммарная сравнительная оценка кристаллизаторов

По итогам суммарной сравнительной оценки можно рекомендовать в качестве замены типового кристаллизатора конструкции с теплообменной трубой-эпициклоидой с 9 и 10 каспами. Можно также выделить диапазон критерия Рейнольдса 7500–8500, в котором может быть рекомендована конструкция кристаллизатора с теплообменной трубой-эпициклоидой с 3 каспами.

В отличие от известных подходов к сравнительной оценке работы холодильного и теплообменного оборудования (например, представленные в работах

, , ), предложенная методика представляет собой комплекс важных показателей энерго- и ресурсосбережения, что позволяет одновременно учитывать все наиболее важные характеристики работы кристаллизаторов.4. Обсуждение

Впервые представленные уравнения определения коэффициента теплоотдачи межтрубного пространства позволяют прогнозировать работу 10 новых конструкций кристаллизаторов с профильными теплообменными трубами. Представленные конструкции имеют потенциал широкого использования в линиях холодильной техники, например, концентрирования жидких пищевых продуктов и низкотемпературного опреснения.

Представленные результаты компьютерного моделирования позволяют рекомендовать к использованию конструкции кристаллизаторов с теплообменными трубами в форме эпициклоиды с 9 и 10 каспами в диапазоне значений критерия Рейнольдса в межтрубном пространстве 4000–10000. Для диапазона критерия Рейнольдса 7500-8500 может быть использована конструкция кристаллизатора с теплообменной трубой-эпициклоидой с 3 каспами. Данные конструкции обладают повышенной эффективностью, в сравнении с типовой конструкцией кристаллизатора по комплексу удельных показателей энерго- и ресурсосбережения: материалоемкость, компактность, потери мощности на перекачивание хладоносителя, теплообменная мощность и производительность (выраженная через максимальный объем исходного жидкого продукта в кристаллизаторе).

5. Заключение

Представленные в статье результаты анализа ряда перспективных и запатентованных конструкций кристаллизаторов актуальны для разработки нового оборудования холодильной техники химической, пищевой и биотехнологической отраслей промышленности.

При совершенствовании кристаллизаторов необходимо стремиться не к интенсификации процесса теплопередачи или снижению совокупных энергетических затрат при их эксплуатации, а рассматривать совокупность удельных показателей энерго- и ресурсосбережения процесса.

С использованием компьютерного моделирования проведен термодинамический анализ разработанных и запатентованных конструкций кристаллизаторов с теплообменными трубами в форме эпициклоид с количеством каспов от 1 до 10. Впервые представлены данные эффективности их работы, а также проведено сопоставление с типовой конструкцией кристаллизатора.

С применением метода вычислительного моделирования получены уточненные уравнения коэффициента теплоотдачи межтрубного пространства для кристаллизаторов типовой и рассмотренных запатентованных конструкций. Впервые представленные уравнения с уточненными эмпирическими коэффициентами позволяют прогнозировать работу кристаллизаторов и проводить углубленную оценку особенностей проявляющихся физических закономерностей хладоносителей при их эксплуатации.

Предложена методика сравнительной оценки кристаллизаторов, позволяющая определять их наиболее рациональную конструкцию с точки зрения экономичности. В отличие от традиционного похода к оценке эффективности работы теплообменного и холодильного оборудования, предложенная методика позволяет учитывать комплекс наиболее важных показателей энерго- и ресурсосбережения, что необходимо при решении актуальной задачи современной промышленности — создании энерго- и ресурсоэффективных предприятий всех отраслей промышленности.