INFLUENCE OF ELECTROLYTE VOLUME FRACTION IN POROUS ELECTRODE STRUCTURES ON LIB CHARACTERISTICS

INFLUENCE OF ELECTROLYTE VOLUME FRACTION IN POROUS ELECTRODE STRUCTURES ON LIB CHARACTERISTICS

Abstract

The aim of the work was to study the influence of the electrolyte volumetric fraction on the specific capacity of the cathode material, lithium-iron phosphate, and the anode material, graphite, by mathematical modelling and experimental methods. It has been established by the conducted research that the dependence of LIB graphite anode capacity on the volume fraction of electrolyte in its pores has the form of a curve, with the maximum falling on the calculated volume fraction of about 0.4. The dependence of the cathode capacitance on the volume fraction of electrolyte in its pores has a decreasing character. The obtained data lead to the necessity of combining the optimal macrokinetic modes of operation of the cathode and anode, on which the capacitance of the whole electrochemical system can significantly depend. Achievement of these optimal values is possible by varying the porosity of the anode and cathode due to the modes of their rolling, as well as the absorption properties of the applied separator.

1. Введение

Макрокинетика процессов в литий-ионных аккумуляторах (ЛИА) во многом определяет их характеристики, в особенности в средний и конечный периоды жизненного цикла. Макрокинетика ЛИА определяется особенностями пористых структур анода, катода и сепаратора, а также физико-химическими свойствами используемых электролитов. Соответствие электродов ЛИА влияет на баланс активных веществ и появлению таких нежелательных процессов, как электроосаждение лития на аноде в процессах заряд-разрядного циклирования . Авторы отмечают важную роль количества электролита в ЛИА для получения его оптимальных характеристик, в частности, при недостаточном или избыточном количестве электролита наблюдается рост омической составляющей схем замещения импеданса аккумуляторов и рост сопротивления переноса заряда соответственно, изменения емкости достигают 30-40%. Сепараторы, для которых часто используется термин «резервуар электролита» , выполняют несколько важных функций, предотвращают короткое замыкание электродов, обеспечивают ионную проводимость электролита, во многом определяют состав и свойства твердоэлектролитной пленки на аноде . Пористость и ионная проводимость сепаратора вносит значительный вклад в перенапряжение катодного и анодного электродных процессов . Многие авторы отмечают значимость смачиваемости материала сепаратора и большие недостатки в этом отношении полиолефиновых сепараторов , , в связи с чем ведутся интенсивные поиски композиционных и неорганических сепараторов , , , . Вместе с тем в литературных данных практически отсутствуют сведения о распределении электролита между тремя контактирующими пористыми структурами, а также о роли объемной доли электролита в пористых структурах катода и анода. Поскольку экспериментальное исследование тонкослойных пористых электродов представляет значительные трудности, для решения этой проблемы целесообразно использование математических моделей. Широкие возможности в этом предоставляет программа мультифизического моделирования COMSOLE. Целью настоящей работы являлось изучение влияния объемной доли электролита на удельную емкость катодного материала, литий-железофосфата и анодного материала, графита методами математического моделирования и экспериментальными методами.

2. Методы и принципы исследования

В работе использовали математическую модель процессов в литий-ионном аккумуляторе, основанную на модели ДФН , в которую входят уравнения переноса в электролите, твердой фазе, пористых электродах и сепарационном материале и моделируют процессы переноса диффузионного и миграционного типа. Данная модель реализована в блоке li-ion_1d программы COMSOLE. Для расчетов использовали следующие исходные данные, приведенные в таблице 1.

Таблица 1 - Исходные данные модели

Обозначение | Числовое значение | Размерность | Расшифровка |

i_1C | 15 | A/м2 | Ток часового разряда |

Ds_neg | 3,9ˑ10-14 | м2/с | Коэффициент диффузии лития в твердой фазе отрицательного электрода |

Ds_pos | 10-13 | м2/с | Коэффициент диффузии лития в твердой фазе положительного электрода |

rp_neg | 12,5ˑ10-6 | м | Размер частиц материала отрицательного электрода |

rp_pos | 8ˑ10-6 | м | Размер частиц материала положительного электрода |

T | 298 | К | Температура |

epsl_pos | 0,2-0,8 | - | Объемная доля электролита в порах положительного электрода |

epss_pos | 1-epsl_pos-epss_filler_pos | - | Объемная доля материала электрода в порах положительного электрода |

epss_filler_pos | 0.073 | - | Объемная доля проводящего наполнителя в положительном электроде |

cl_0 | 2000 | mol/m^3 | Начальная концентрация соли в электролите |

epsl_neg | 0,2-0,8 | - | Объемная доля электролита в отрицательном электроде |

epss_filler_neg | 0,026 | - | Объемная доля проводящего наполнителя в отрицательном электроде |

epss_neg | 1-epsl_neg-epss_filler_neg | - | Объемная доля электролита в отрицательном электроде |

csmax_neg | 26390 | mol/m^3 | Максимальная концентрация лития в материале отрицательного электрода |

csmax_pos | 22860 | mol/m^3 | Максимальная концентрация лития в материале положительного электрода |

cs0_neg | 14870 | mol/m^3 | Начальная концентрация лития в материале отрицательного электрода |

cs0_pos | 3900 | mol/m^3 | Начальная концентрация лития в материале положительного электрода |

Ks_neg | 100 | S/m | Удельная электропроводность отрицательного электрода |

Ks_pos | 100 | S/m | Удельная электропроводность положительного электрода |

i0_neg_ref | 0.11 | mA/cm^2 | Плотность тока обмена на отрицательном электроде |

i0_pos_ref | 0,08 | mA/cm^2 | Плотность тока обмена на положительном электроде |

cl_ref | 2000 | mol/m^3 | Концентрация электролита в электроде сравнения положительного электрода |

cs_neg_ref | 14870 | mol/m^3 | Концентрация электролита в электроде сравнения отрицательного электрода |

k_neg i0_neg_ref | F_const*(cs_neg_ref[m^3/mol])^0.5*((csmax_neg-cs_neg_ref)[m^3/mol])^0.5)[mol/m^3] |

| Константа скорости реакции на отрицательном электроде |

k_pos i0_pos_ref | (F_const*(cs_pos_ref[m^3/mol])^0.5*((csmax_pos-cs_pos_ref)[m^3/mol])^0.5)[mol/m^3] |

| Константа скорости реакции на положительном электроде |

brugg | 3.3 |

| Коэффициент Брюггемана |

t_disch_stop | 2000 | с | Продолжительность разряда |

t_ocp | 300 | с | Время бестоковой выдержки |

t_charge_stop | 2000 | с | Продолжительность заряда |

L_neg | 100ˑ10-6 | м | Толщина отрицательного электрода |

L_sep | 52ˑ10-6 | м | Толщина сепаратора |

L_pos | 174 ˑ10-6 | м | Толщина положительного электрода |

Для экспериментального определения объемной доли электролита образцы сепаратора и электрода, вырезанные из лент сепаратора и лент электродов, помещали в электролит и выдерживали в течение 60 минут. После выдержки, образцы извлекали из электролита и после удаления его остатков с поверхности образцов, методом взвешивания определяли массу электролита, насыщающего образец сепаратора и образец электрода, по полученному значению массы электролита, находящегося в порах образца, рассчитывали объемную долю электролита в порах электрода:

где:

εcVэ – объемная доля электролита в электроде в условиях контакта с сепаратором;

mэo – масса образца электрода до контакта с электролитом;

mсэ – масса электрода после выдерживания в электролите в условиях контакта с сепаратором;

ρ – плотность электролита;

δ – толщина образца сепаратора;

Sс – площадь образца сепаратора,

Удельную емкость электродов определяли по результатам гальваностатического циклирования током 0,1С в дисковых элементах типоразмера 2016 с литиевым электродом сравнения. В качестве катодного материала исследовался литий-железофосфат, в качестве анодного – графит.

3. Основные результаты

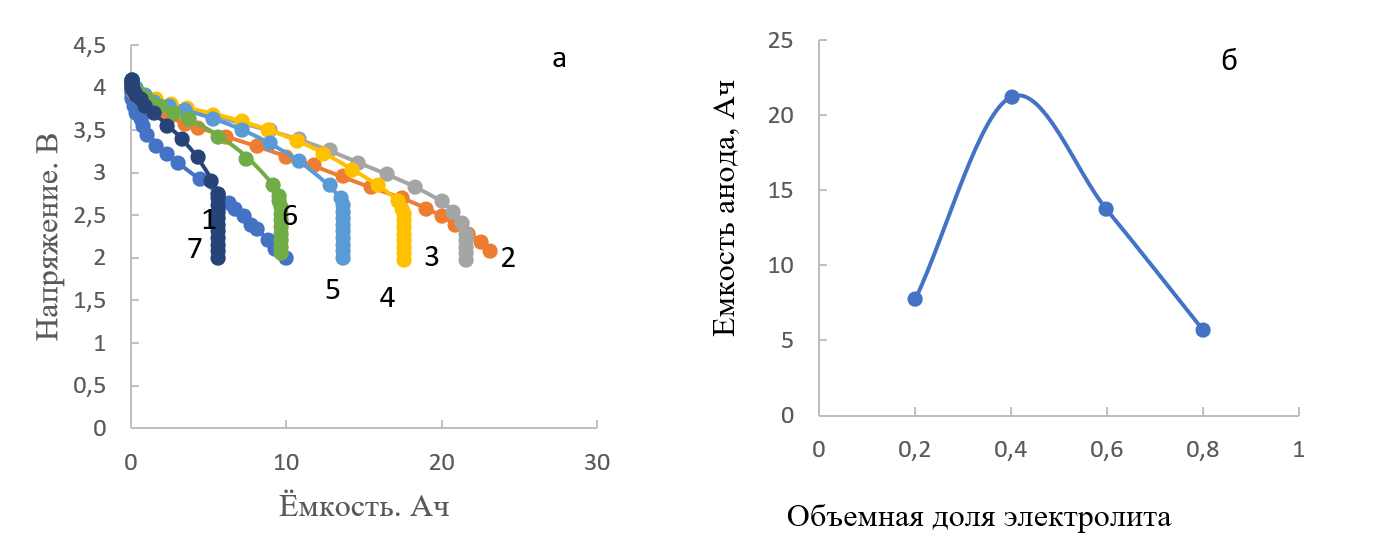

Рисунок 1 - Расчетные характеристики анода: разрядные характеристики

(а) – при объемных долях электролита в его порах: 0,2 (1), 0,3 (2), 0,4 (3), 0,5 (4), 0,6 (5), 0,7 (6), 0,8 (7); (б) – зависимость емкости от объемной доли электролита

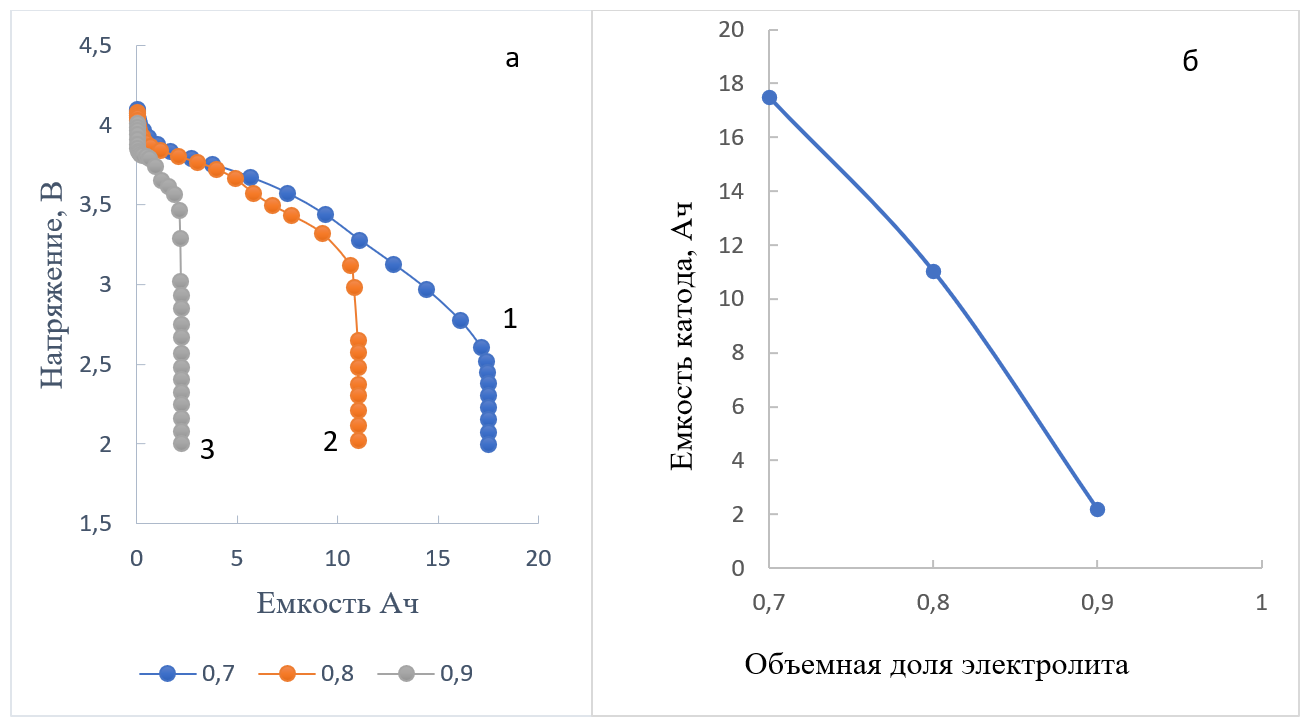

Рисунок 2 - Расчетные характеристики катода: разрядные кривые

(а) – при объемной доле электролита: 0,7 (1), 0,8 (2), 0,9 (3); (б) – зависимость емкости катода от объемной доли электролита

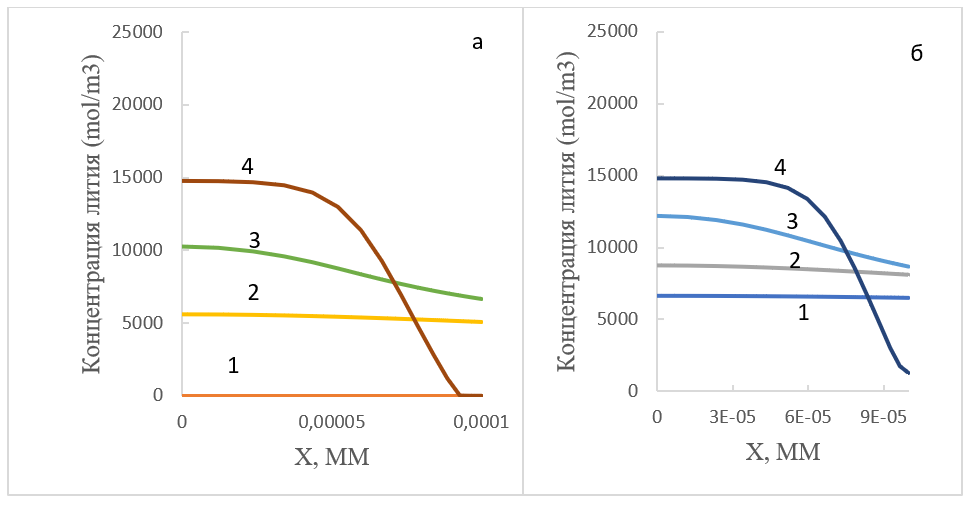

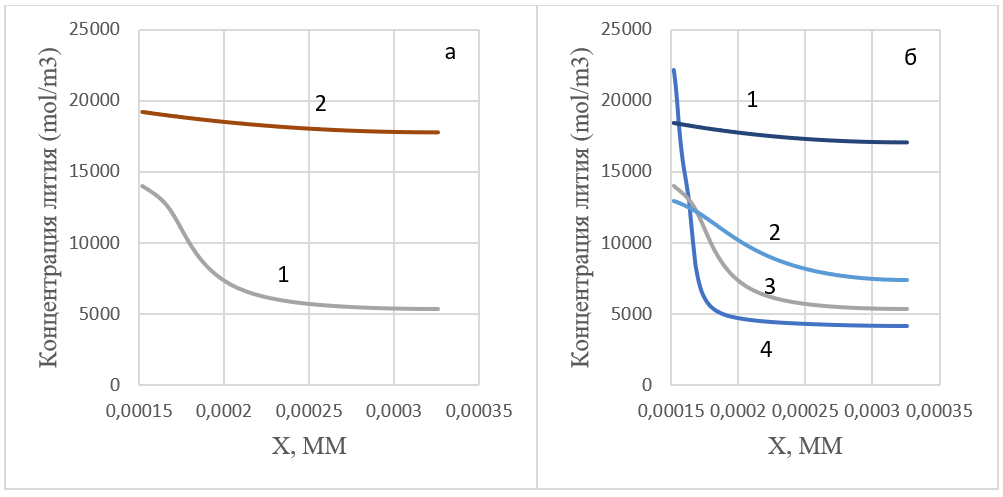

Концентрационные профили лития в твердой фазе анода в устье пор и в центре поры (рис. 4) объясняют такое поведение разрядной емкости. При больших объемных долях электролита на поверхности анода в устье пор состояние полной разрежённости достигается быстрее (профиль 1 на рис. 4а), чем в середине поры (профиль 1 на рис. 4б), в связи с чем внутренние слои пористого электрода не успевают отрабатывать. При объемной доле электролита 0,2 фактически работает только тот слой, где имеется электролит (рис. 4а, профиль 4, рис. 4б, профиль 4), поэтому снижение емкости происходит вследствие неравномерного распределения тока по длине поры.

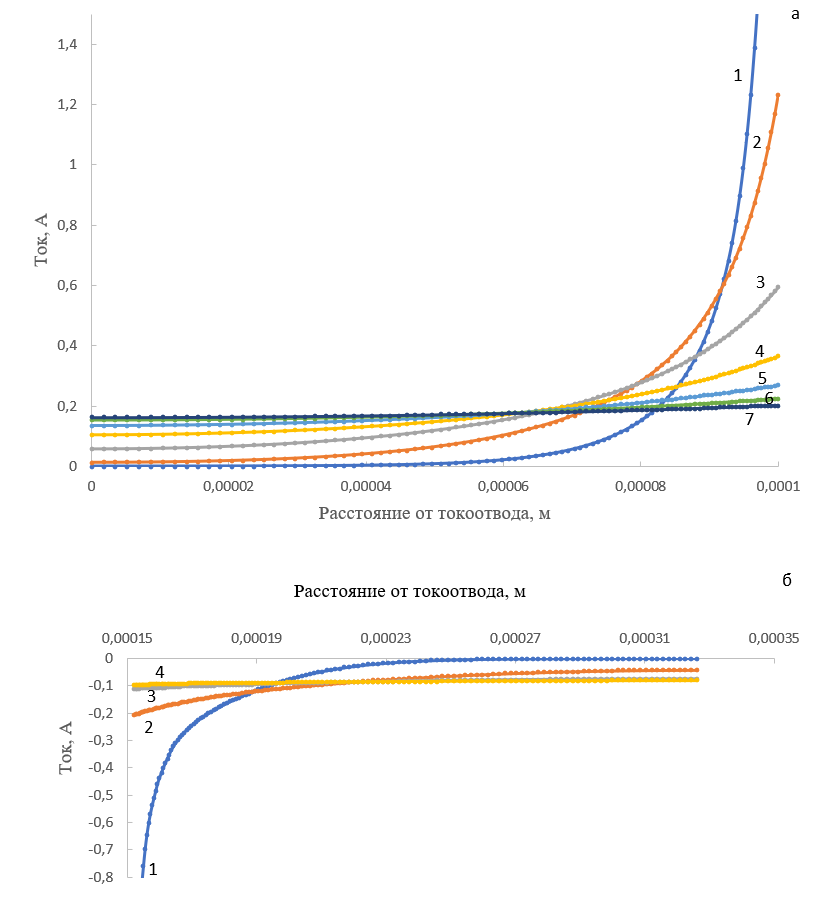

Рисунок 3 - Расчетная зависимость плотности тока от расстояния то токоотвода:

(а) – на аноде при объемной доле электролита: 0,2 (1), 0,3 (2), 0,4 (3), 0,5 (4), 0,6 (5), 0,7 (6), 0,8 (7); (б) – на катоде при объемной доле электролита: 0,2 (1), 0,4 (2), 0,6 (3), 0,8 (4)

Рисунок 4 - Расчетные концентрационные профили лития в твердой фазе анода:

(а) – в устье поры при объемной доле электролита: 0,8 (1), 0,6 (2), 0,4 (3), 0,2 (4); (б) – в середине поры при объемной доле электролита: 0,8 (1), 0,6 (2), 0,4 (3), 0,2 (4)

Рисунок 5 - Расчетные концентрационные профили лития в твердой фазе катода:

(а) – в устье поры при объемной доле электролита: 0,8 (1), 0,4 (2); (б) – в середине поры при объемной доле электролита: 0,8 (1), 0,6 (2), 0,4 (3), 0,2 (4)

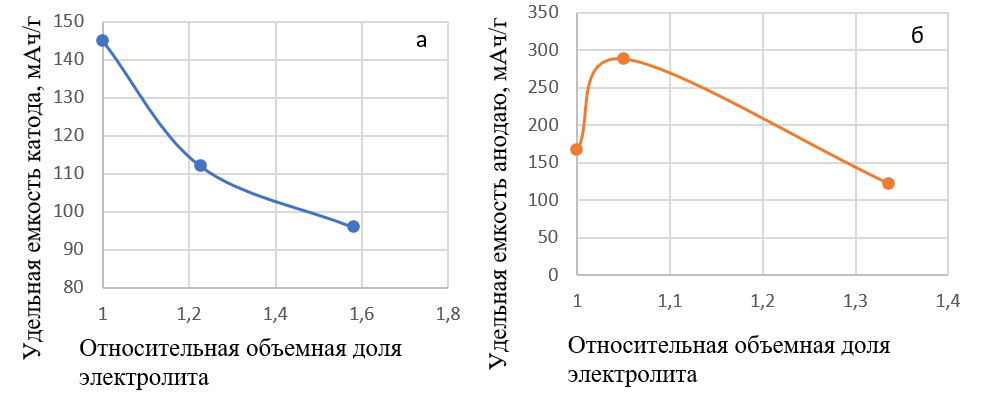

Рисунок 6 - Зависимость удельной емкости катода, LFP (а) и анода, графит (б)

4. Заключение

1. Зависимость емкости графитового анода ЛИА от объемной доли электролита в его порах имеет вид кривой с максимумом, приходящимся на расчетную объемную долю около 0,4. Причинами такой зависимости является малая доля материала, участвующего в процессе при малых объемных долях и быстрое уменьшение концентрации лития на поверхности твердой фазы при больших объемных долях. В точке максимума убыль концентрации лития на поверхности в процессе разряда компенсируется не только нормальной, но и тангенциальной составляющей потока диффузии.

2. Зависимость емкости катода от объемной доли электролита в его порах имеет убывающий характер, что, как и для анода, связано с быстрым возрастанием концентрации лития на поверхности при разряде по всей глубине поры при увеличении объемной доли электролита.

3. Полученные данные приводят к необходимости совмещения оптимальных макрокинетических режимов работы катода и анода, от которых может значительно зависеть емкость всей электрохимической системы. Достижение этих оптимальных значений возможно за счет варьирования пористости анода и катода за счет режимов их прокатки, а также абсорбционных свойств применяемого сепаратора.