A STUDY OF THE INFLUENCE OF SURFACE LOCATION ON THE NUMBER OF NECESSARY AND SUFFICIENT DIMENSIONAL RELATIONS IN THE STRUCTURE OF GEOMETRICAL CONFIGURATION OF AN OBJECT

A STUDY OF THE INFLUENCE OF SURFACE LOCATION ON THE NUMBER OF NECESSARY AND SUFFICIENT DIMENSIONAL RELATIONS IN THE STRUCTURE OF GEOMETRICAL CONFIGURATION OF AN OBJECT

Abstract

The problem of automating the formation of technological processes for machining parts on metal-cutting tools requires a set of formal provisions that allow to implement the creation of a unified algorithm for designing the machining sequence. The most important task of design is the formation of sets of technologies for ensuring the geometric configuration of the product and providing the material properties of the product. The presented article is dedicated to a study of the set of technologies for providing geometrical configurations of the object, namely the mutual arrangement of surfaces.

This work presents research on the influence of mutual arrangement of surfaces on the number of necessary and sufficient dimensional relations between surfaces of a geometrical object of orthogonal space.

The article highlights the factors influencing the number of links in the structure of the geometric configuration of the object. The formulas that allow to calculate the necessary and sufficient number of dimensional links between the surfaces of the part are also formed.

1. Введение

Технологический процесс (ТП) в машиностроении – упорядоченная последовательность действий, основной целью которой является ответ на вопрос: «Как изготовить изделие?». ТП должен содержать подробное описание каждого этапа производства той или иной детали, или сборочной единицы

.Применяемые на сегодняшний день системы автоматизированного проектирования технологических процессов являются не более чем инструментом выбора типовых операций или процессов из специализированной базы данных

.Актуальность работы обусловлена тем, что тема автоматизации формирования технологических процессов обработки деталей на металлорежущих станках на данный момент является одной из наиболее актуальных в области машиностроения. Наличие алгоритма позволит осуществить программное формирование ТП без участия человека в данном процессе.

С 1960-х годов, когда появились первые ЭВМ, в работах Горанского Г.К. , Цветкова В.Д. , Митрофанова С.П. , Капустина Н.В. и других ученых активно разрабатывалась теория автоматизированного проектирования технологических объектов различного рода (маршрутные и операционные технологические процессы, режимы резания, технологическая оснастки и т. д.).

Также следует отметить работы Масягина В.Б. , Артюхова Р.Л. и Серкова А.С. , которые направлены на автоматизированный расчет линейных технологических размеров по методике, предусматривающей в качестве исходных данных размеры заготовки. Авторы утверждают, что заготовка может проектироваться и изготавливаться параллельно с проектированием технологического процесса механической обработки, что позволит сократить длительность технологической подготовки производства.

Из-за отсутствия целостной формализованной системы проектирование технологических процессов механической обработки выполняется технологами на основании имеющегося опыта и формальных рекомендаций, имеющих существенные различия в разных технологических школах. В настоящее время нет достаточного количества исследований, направленных на изучение и формирование единого алгоритма проектирования ТП. Имеющихся на данный момент законов и положений в рассматриваемой области недостаточно даже для формирования единой методики проектирования ТП.

В настоящий момент отсутствует единая упорядоченная последовательность действий, которые необходимо выполнить для реализации проектирования ТП. Выполнение действий по некоторому своду правил и положений позволит сократить время разработки ТП, снизить процент выпуска некачественной продукции, выявить недоработки конструкторской документации и т. д. Кроме того, наличие упорядоченной последовательности, сформированной в виде алгоритма, может послужить основой для разработки автоматического проектирования ТП обработки детали.

Также стоит отметить, что на данный момент отсутствует инструмент, позволяющий автоматизировано провести оценку подобия конфигураций объекта на основании его структуры. Данная функция позволит оптимизировать процесс поиска типовых конструкций и технологий в условиях серийного производства с имеющейся цифровой базой данных.

В статье основное внимание уделено оценке влияния размерных связей взаимного расположения поверхностей (ВРП) на количество связей между поверхностями геометрического объекта

, , .Проведение исследования влияния взаимного положения поверхностей на количество связей в структуре геометрической конфигурации объекта планируется осуществлять на основании существующих достижений в области геометрии неидеальных объектов

, с применением графов размерных связей, а также с использованием инструментов компьютерного моделирования.2. Постановка задачи

Целью работы является проведение исследования, направленного на оценку влияния взаимной ориентации поверхностей и вида поверхностей на количество размерных связей в структуре геометрической конфигурации объекта для формирования набора правил, позволяющих автоматизировать процесс определения идентичности геометрических конфигураций.

В соответствии с вышеуказанной целью работы были сформированы следующие задачи:

1) доказать влияние взаимного положения поверхностей, вида поверхностей и их количества на мощность множества размерных связей в структуре геометрической конфигурации объекта;

2) сформировать формулы расчета достаточного и необходимого количества размерных связей между поверхностями объекта.

Современное машиностроительное производство является многономенклатурным, с частой сменой выпускаемых изделий, их повышенной конструктивной сложностью, большим числом оригинальных и уникальных конструкторских решений, реализация которых сопровождается высокими требованиями к качеству, надежности и ресурсу изделий. Повышение конструктивной сложности, качества изделий, быстрое их обновление наблюдается повсеместно во всех машиностроительных областях

.Проектирование ТП сводится к решению двух основных задач:

1) определение способов, реализующих геометрическую конфигурацию детали (геометрический облик и точность);

2) определение методов, позволяющих обеспечить свойства материала детали (твёрдость, прочность и т. д.)

.Решение каждой из этих задач требует применения различных технологических приемов.

Использование геометрии неидеальных объектов в качестве инструмента проведения исследований обосновывается тем, что геометрия неидеальных объектов, в отличие от других математических аппаратов (тензоры, торсоры, кватернионы, бикватернионы, достижения в области классической геометрии) способна описать структуру реального объекта, что позволяет работать как с абсолютными величинами размеров изделия, так и с их допусками. Идеализация параметров объектов, к примеру размеров и форм, не позволяет применить полученные наработки в реальном мире из-за несхожести идеальных объектов исследований с действительно существующими деталями и объектами в мире.

3. Исследование влияния размерных связей взаимно расположенных поверхностей исследуемого объекта на количество связей между поверхностями

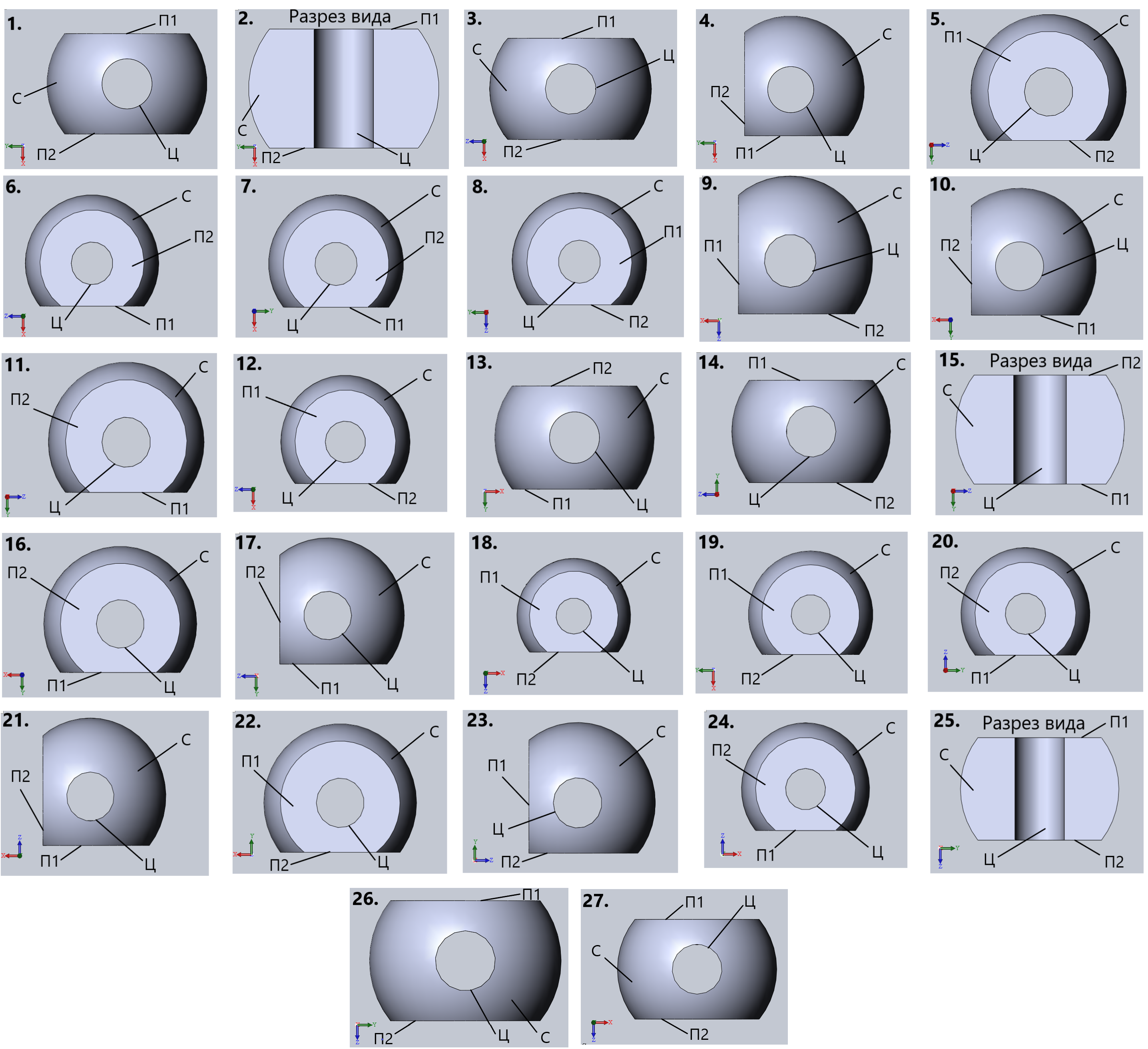

Геометрия неидеальных объектов утверждает, что любой объект может быть образован сочетанием элементарных поверхностей: плоскость, цилиндр, сфера . Для подтверждения влияния вышеуказанных факторов на количество связей в структуре геометрической конфигурации объекта было принято решение рассмотреть множество возможных конфигураций, сформированных из одного и того же набора элементарных поверхностей. В качестве объекта исследования предлагается рассмотреть конфигурации, сформированные двумя плоскостями, цилиндрической и сферической поверхностями.

Количество конфигураций формируется на основании вариантов взаимной ориентации поверхностей относительно друг друга в пространстве. Рассматриваемое множество конфигураций включает в себя 27 элементов.

Для наглядного представления возможных конфигураций было принято решение изобразить их 3-D модели (рисунок 1). Представленные конфигурации были построены с применением средств компьютерного моделирования.

Рисунок 1 - Конфигурации объектов для каждого варианта:

П1 – плоскость 1; П2 – плоскость 2; Ц – цилиндр; С – сфера

На основании визуального подобия можно выделить четыре оригинальные конфигурации, к примеру номера 1, 2, 4 и 5, и 23 двойника. Для оценки количества связей и формирования групп поверхностей предлагается использовать положения теории графов.

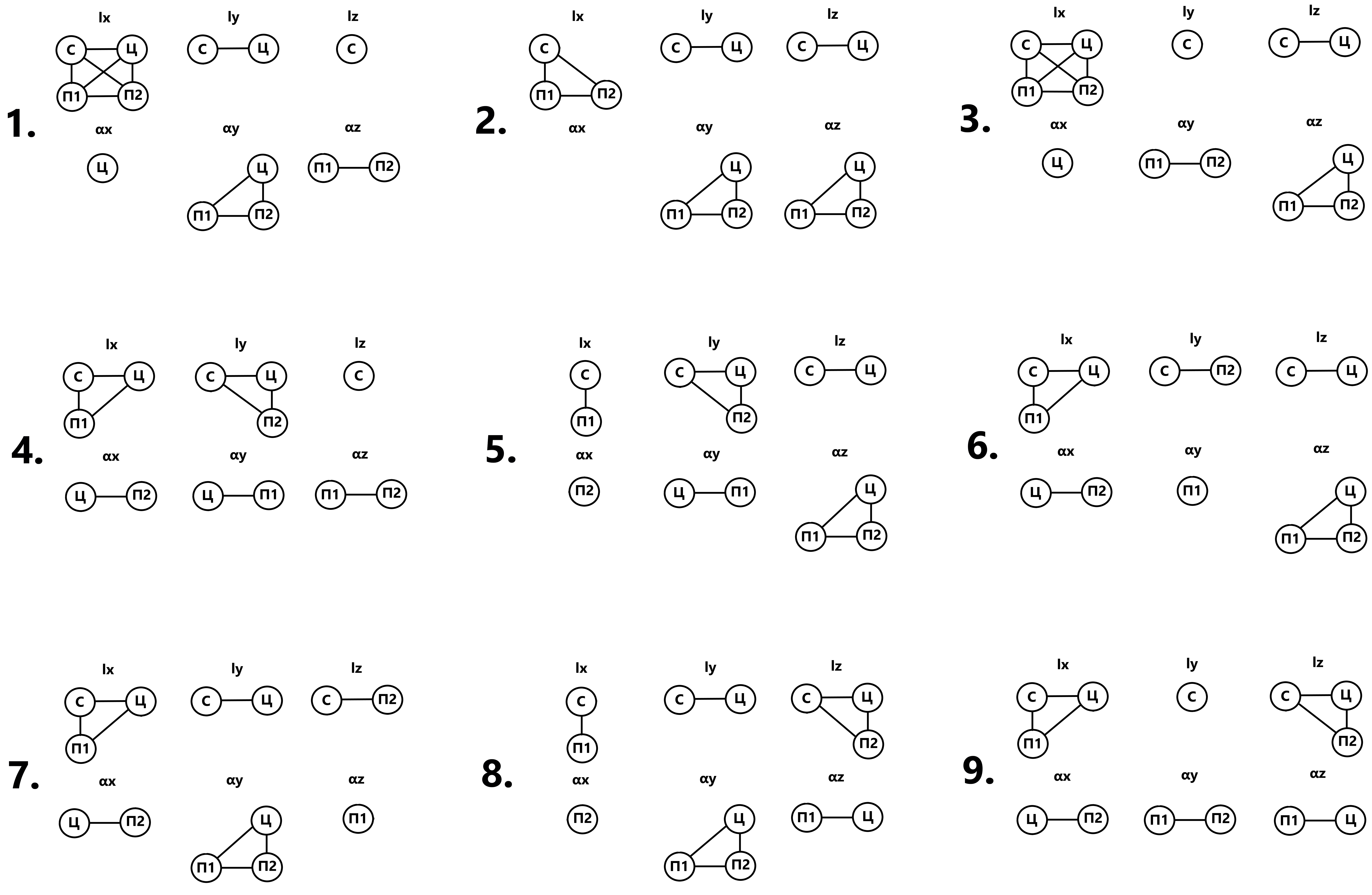

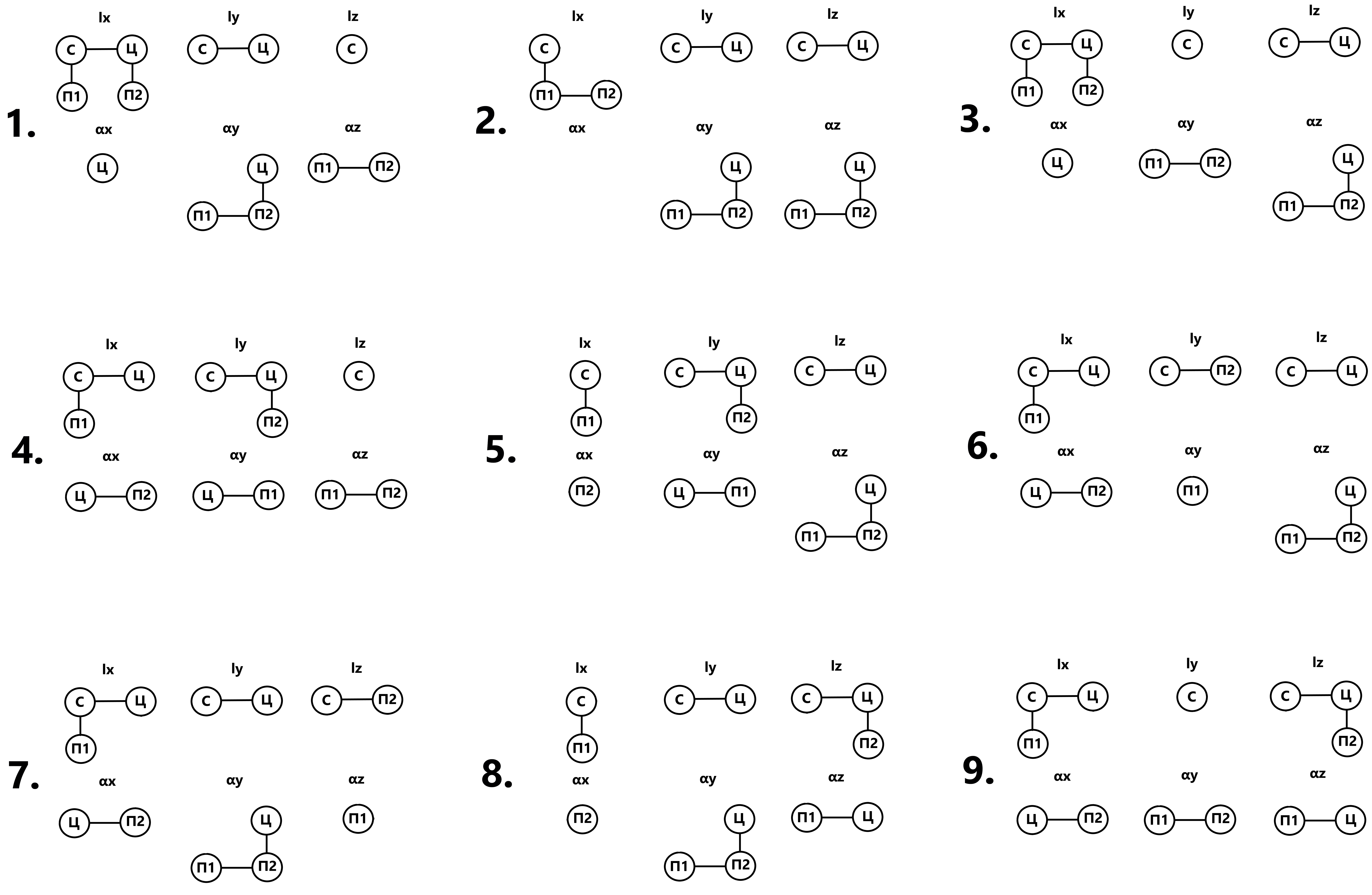

Ниже представлены вариации графов возможных (рисунок 2) и достаточных и необходимых связей (рисунок 3) для девяти конфигураций.

Рисунок 2 - Вариации графов возможных связей при различных геометрических конфигурациях

На каждом графе можно выделить количество «возможных» и «реальных» связей. Возможные связи представляют из себя сумму всех ребер графов взаимосвязей между поверхностями в каждом варианте. Данные связи характеризуют общее количество связей, которые конструктор может проставить на чертеже. Однако на чертеже указываются не все возможные связи, а только некоторая часть, позволяющая обеспечить необходимое и достаточное количество связей, определяющих целостность структуры геометрической конфигурации. Такие связи предлагается именовать реальными. Назначение конструктором реальных связей позволяет построить остовные деревья (ацикличные и связные графы), которые обладают некоторой схожестью с размерными цепями.

Ребрами в графах выступают связи между поверхностями, а вершинами обозначаются те или иные поверхности, находящиеся в одном или нескольких направлениях относительно осей X, Y и Z.

В соответствии с полученными результатами были выявлены следующие факторы, влияющие на количество связей между поверхностями:

– количество поверхностей в конфигурации;

– вид поверхностей рассматриваемой конфигурации;

– взаимная ориентация поверхностей относительно друг друга.

Рисунок 3 - Вариации графов достаточных и необходимых связей при различных геометрических конфигурациях

Таблица 1 - Группирование связей поверхностей рассматриваемых вариантов конфигураций

№ Группы | № Вариантов | Тип связи | Количество связей |

1 | 2; 15; 25 | Возможные | 11 |

Реальные | 8 | ||

2 | 1; 3; 13; 14; 26; 27 | Возможные | 11 |

Реальные | 7 | ||

3 | 4; 9; 10; 17; 21; 23 | Возможные | 9 |

Реальные | 7 | ||

4 | 18; 22; 8; 19; 5; 12 | Возможные | 9 |

Реальные | 7 | ||

5 | 16; 24; 7; 20; 6; 11 | Возможные | 9 |

Реальные | 7 |

4. Формирование формул расчета количества возможных и реальных связей

Ниже представлены теоретические исследования, направленные на определение влияния вида поверхностей и их взаимной ориентации на количество возможных и реальных связей между поверхностями. В представленном случае предлагается рассмотреть множество конфигураций ортогонального пространства, образованных всеми возможными вариантами взаимного расположения относительно друг друга сфер, плоскостей и цилиндров.

Исследуемые конфигурации были сформированы на основании следующих наборов:

– один набор параллельных плоскостей;

– два набора плоских поверхностей;

– три набора плоских поверхностей;

– один набор цилиндрических поверхностей;

– два набора цилиндрических поверхностей;

– три набора цилиндрических поверхностей;

– один набор сферических поверхностей;

– наборы, сформированные взаимной ориентацией вышеуказанных наборов поверхностей.

Мощность множества рассматриваемых конфигураций составляет 39 элементов.

Расчёт количества возможных связей набора плоских поверхностей в полном графе осуществляется с применением формулы для подсчета возможных связей (см. формула 1) для каждого графа.

где V – количество возможных связей;

P – количество плоскостей в наборе.

Расчёт реальных связей в остовном графе набора плоских поверхностей осуществляется с применением формулы 2.

где R – количество реальных связей.

Так, к примеру, для набора плоскостей, включающего шесть плоских поверхностей, количество возможных и реальных связей будет равно:

Однако можно заметить, что в наборе параллельных плоскостей, к примеру, образуется три графа, характеризующих связи между поверхностями. Таким образом, представленные выше формулы необходимо преобразовать для создания формул, характеризующих количество возможных и реальных связей для всего набора графов. Аналогичные действия проводились и для определения количества связей в других вышеуказанных наборах.

В соответствии с вышеуказанными положениями были определены формулы расчета количества реальных и возможных связей. Для определения количества возможных связей была выведена универсальная формула (формула 3), позволяющая оценить количество связей для любого из 39 возможных конфигураций.

где D – количество цилиндрических поверхностей;

С – количество сферических поверхностей.

Было принято решение не именовать каждую поверхность, а охарактеризовать их по принадлежности к набору. Р1 – плоскость, перпендикулярная оси Х, Р2 – плоскость, перпендикулярная оси Y, Р3 – плоскость, перпендикулярная оси Z. Цилиндрические поверхности имеют аналогичную идентификацию.

На основании полученных результатов было выявлено, что на данный момент количество реальных связей нельзя характеризовать одной универсальной формулой, поэтому ниже представлены варианты совокупности наборов поверхностей и формулы расчета реальных связей для конкретных случаев (см. формула 4, 5, 6, 7, 8).

– один набор параллельных плоскостей.

– один набор сферических поверхностей.

– один набор цилиндрических поверхностей.

– два набора плоских поверхностей;

– набор плоских поверхностей и набор сферических поверхностей;

– набор цилиндрических поверхностей и набор сферических поверхностей;

– набор сферических поверхностей, набор плоских поверхностей и набор цилиндрических поверхностей, перпендикулярных плоским поверхностям;

– набор плоских и набор цилиндрических поверхностей;

– два набора плоских поверхностей и набор цилиндрических поверхностей, неперпендикулярных плоским поверхностям.

– остальные неуказанные варианты наборов поверхностей.

5. Заключение

Проведено исследование, направленное на оценку влияния взаимной ориентации поверхностей и вида поверхностей на количество размерных связей в структуре геометрической конфигурации объекта.

Получены следующие результаты:

1. Доказано влияния вида поверхностей и их взаимной ориентации на мощность множества размерных связей в структуре геометрической конфигурации объекта;

2. Выведены формулы, позволяющие оценить количество размерных связей между поверхностями любого геометрического объекта шестимерного ортогонального пространства.

Достигнутые результаты имеют как теоретическую значимость, так и практическую полезность для широкого спектра конструкторских и технологических бюро предприятий, занимающихся машиностроением, авиастроением судостроением и т. д. Полученные результаты могут быть использованы в качестве дополнительных положений геометрии неидеальных объектов и могут применяться для создания методики формального проектирования ТП и автоматизации процесса формирования ТП. Также приведенные формулы возможно использовать для формирования правила или некоторого множества законов, позволяющих осуществить автоматизированную оценку идентичности геометрических конфигураций объектов на основании вида и взаимной ориентации поверхностей детали.