RESEARCH OF THE DRYING PROCESS OF VEGETABLE RAW MATERIALS

ИССЛЕДОВАНИЕ ПРОЦЕССА СУШКИ РАСТИТЕЛЬНОГО СЫРЬЯ

Научная статья

Зыков А.В.1, Юнин В.А.2, *, Захаров А.М.3, Перекопский А.Н.4

1 ORCID: 0000-0002-3435-7468;

2 ORCID: 0000-0002-8111-1727;

3 ORCID: 0000-0003-3501-0543;

4 ORCID: 0000-0003-0998-2306;

1, 2, 3,4 Институт агроинженерных и экологических проблем сельскохозяйственного производства - филиал ФНАЦ ВИМ, Санкт-Петербург, Россия

* Корреспондирующий автор (vim_iaep[at]mail.ru)

АннотацияВ статье приведено обоснование возможности и целесообразности применения сушилки с инфракрасным источником тепла для сушки трав. В качестве объекта исследовании применялись травы луговые (травосмеси) в крупно- и мелкоизмельченном состоянии, клевер луговой, смесь клевера 2-го года с тимофеевкой. Для проведения исследовании применялась экспериментальная сушилка конвективного типа с инфракрасным источником тепла, позволяющая изменять в достаточно широких пределах режимные и загрузочные показатели (температура теплоносителя не более ![]() , скорость его движения до

, скорость его движения до ![]() и плотность загрузки высушиваемого материала до

и плотность загрузки высушиваемого материала до ![]() . Параметрами, обеспечивающими максимальную интенсивность процесса сушки травы при сохранении ее питательных и витаминных свойств, являются: температура теплоносителя в сушилке t1<600C, также возможно применение ступенчатого температурного режима сушки, при котором в начальный период устанавливается температура теплоносителя t1=900C, до снижения влажности материала до W=60%, и при окончании процесса сушки – температура t1=500C, и скорость движения воздуха, обеспечивающая максимальную производительность при минимальных потерях, ω=0,8-1,0 м/сек.

. Параметрами, обеспечивающими максимальную интенсивность процесса сушки травы при сохранении ее питательных и витаминных свойств, являются: температура теплоносителя в сушилке t1<600C, также возможно применение ступенчатого температурного режима сушки, при котором в начальный период устанавливается температура теплоносителя t1=900C, до снижения влажности материала до W=60%, и при окончании процесса сушки – температура t1=500C, и скорость движения воздуха, обеспечивающая максимальную производительность при минимальных потерях, ω=0,8-1,0 м/сек.

Ключевые слова: растительный материал, конвективная сушилка, сушка растительного сырья, режимные параметры.

RESEARCH OF THE DRYING PROCESS OF VEGETABLE RAW MATERIALS

Research article

Zykov A.V.1, Yunín V.A.2, *, Zakharov A.M.3, Perekopskiy A.N.4

1 ORCID: 0000-0002-3435-7468;

2 ORCID: 0000-0002-8111-1727;

3 ORCID: 0000-0003-3501-0543;

4 ORCID: 0000-0003-0998-2306;

1, 2, 3, 4 Institute of Agricultural Engineering and Environmental Problems of Agricultural Production, the branch of the All-Union Research Institute of Agricultural Mechanization, Saint Petersburg, Russia

* Corresponding author (vim_iaep[at]mail.ru)

AbstractThe article provides a rationale for the possibility and feasibility of using a dryer with an infrared heat source for drying herbs. As a subject of research, meadow grass (grass mixtures) in a coarse and finely ground state, hop clover and a mixture of 2-year-old clover with Timothy were used. To conduct the study, an experimental convective dryer with an infrared heat source was used, which allowed for changing the operating and loading parameters within a fairly wide range (the temperature of the coolant is no more than ![]() , the speed of its movement is up to

, the speed of its movement is up to ![]() and the loading density of the dried material is up to

and the loading density of the dried material is up to ![]() ). The parameters that maximize the intensity of the drying process of herbs while preserving its nutritional and vitamin properties include: the temperature of the coolant in the dryer t1<600C; the speed of air movement for maximum performance with minimal loss that amounts to ω=0,8-1,0 m/sec; it is also possible to enable the stage temperature drying mode, wherein in the initial period, when the coolant temperature is set to t1=900C, before the reduction in the moisture of the contents, when it is set to W=60%, and at the end of the drying process, when the temperature is set to t1=500C.

). The parameters that maximize the intensity of the drying process of herbs while preserving its nutritional and vitamin properties include: the temperature of the coolant in the dryer t1<600C; the speed of air movement for maximum performance with minimal loss that amounts to ω=0,8-1,0 m/sec; it is also possible to enable the stage temperature drying mode, wherein in the initial period, when the coolant temperature is set to t1=900C, before the reduction in the moisture of the contents, when it is set to W=60%, and at the end of the drying process, when the temperature is set to t1=500C.

Keywords: plant material, convective dryer, drying of plant raw materials, operating parameters.

ВведениеВ целях реализации программы «Развитие производства кормов и кормовых добавок для животных», разработанной Министерством сельского хозяйства РФ совместно с Министерством науки и высшего образования РФ и Российской академией наук, на 2017 — 2025 годы намечено увеличение производства зерна и кормовых культур, всемерное повышение продуктивности естественных кормовых угодий, увеличение производства полноценных комбикормов и белково-витаминных добавок и производства травяной резки и муки [1].

Термин «Сенная мука» принят ввиду того, что в промежуточной стадии обработки в процессе сушки трава превращается в сено и лишь в последующем через определенное время сушки она превращается путем разлома в мелкораздробленную травяную резку, а после измолота в муку.

В условиях Северо-Западного региона РФ, характеризующегося большим количеством осадков, высокой относительной влажностью воздуха и сравнительно низкой его температурой, исключается возможность применения других способов сушки трав на витаминную составляющую, кроме как искусственная сушка [2].

До настоящего времени не производились исследования по изучению влияния ИК-излучения на продолжительность искусственной сушки трав в подвижном слое, отдельных режимных и загрузочных показателей. Не изучен вопрос определения оптимальных значений этих величин для установления наибольшей производительности и максимально возможного сохранения ценных питательных и витаминных свойств высушиваемого растительного материала, без увеличения затрат на производство единицы продукции.

Материалы и методыНа основе научной теории процессов сушки, разработанной Лыковым А.В. в XIX веке, (теории тепло и массообмена в процессах сушки, о формах связи влаги с материалом и структуре и химическом составе растительных материалов), процесс сушки трав рассматривается капиллярно-пористых материалов, в соответствии с делением твердых влажных тел по коллоидно-физическим свойствам [3]. В качестве определяющих показателей в представленной работе приняты независимые переменные, определяющие режим сушки: температура (![]() ), скорость движение воздуха (

), скорость движение воздуха (![]() ), и относительная влажность (

), и относительная влажность (![]() ) теплоносителя в сушилке. В качестве удельно-весового загрузочного показателя, характеризующего одновременно высоту слоя загрузки материала

) теплоносителя в сушилке. В качестве удельно-весового загрузочного показателя, характеризующего одновременно высоту слоя загрузки материала ![]() сушилки принята величина объема загрузки высушиваемого растительного материала по абсолютно сухому веществу (

сушилки принята величина объема загрузки высушиваемого растительного материала по абсолютно сухому веществу (![]() ). Все остальные режимные показатели (

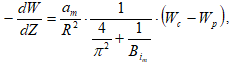

). Все остальные режимные показатели (![]() ) зависимы от вышеперечисленных и устанавливаются либо дополнительными измерениями, либо расчетным путём. В качестве исходной теоретической предпосылки принят закон перемещения влаги в материале, из общего уравнения тепло- и массообмена:

) зависимы от вышеперечисленных и устанавливаются либо дополнительными измерениями, либо расчетным путём. В качестве исходной теоретической предпосылки принят закон перемещения влаги в материале, из общего уравнения тепло- и массообмена:

![]() (1)

(1)

Где: ![]() - плотность загрузки Δt (кг/м2час);

- плотность загрузки Δt (кг/м2час);

![]() - плотность потока влаги под действием температурного градиента, Δt (кг/м2час);

- плотность потока влаги под действием температурного градиента, Δt (кг/м2час);

k - коэффициент влагопроводности, (м2/час);

![]() - вес абсолютно сухого вещества в единице объема влажного тела, (кг/м2);

- вес абсолютно сухого вещества в единице объема влажного тела, (кг/м2);

δ - коэффициент термовлагопроводности, (1/град);

![]() - частная производная температуры материала по влажности в данной точке.

- частная производная температуры материала по влажности в данной точке.

Для проведения исследовании применялась экспериментальная сушилка конвективного типа с инфракрасным источником тепла, позволяющая изменять в достаточно широких пределах режимные и загрузочные показатели (температура теплоносителя не более ![]() , скорость его движения до

, скорость его движения до ![]() и плотность загрузки высушиваемого материала до

и плотность загрузки высушиваемого материала до ![]() . Часть опытов ставилась с искусственным увлажнением теплоносителя введением водяного пара от испарителя с увеличением относительной влажности до

. Часть опытов ставилась с искусственным увлажнением теплоносителя введением водяного пара от испарителя с увеличением относительной влажности до ![]() .

.

Влажность травы в начале и в конце процесса сушки (в 2 проворностях) определялась абсолютным методом – сушкой при температуре 105±10С в электрошкафу с выдержкой 5-6 часов, с последующим взвешиванием с точностью ±0,5гр.

В качестве объекта экспериментальных исследовании применялись травы луговые (травосмеси) в крупно- и мелкоизмельченном состоянии, клевер луговой, смесь клевера 2-го года с тимофеевкой в измельченном и измельчено-плющеном виде.

Определение продолжительности искусственной сушки трав

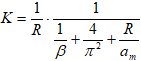

Согласно представленному выше уравнению (1) тепло- массообмена, вводя значение массообменного критерия Био [4], [6]:

![]() (2)

(2)

Устанавливающая связь коэффициента влагообмена β (м/час) с определяющим геометрическим размером высушиваемого объекта R (в данном случае это ½ толщины материала), ![]() - коэффициент влагообмена при сушке влажного материала, отнесенный к разности парциальных давлений (

- коэффициент влагообмена при сушке влажного материала, отнесенный к разности парциальных давлений (![]() ) пара у поверхности материала и в окружающей среде (кг/м2 час мм.рт.ст.) производится определение скорости сушки следующим выражением:

) пара у поверхности материала и в окружающей среде (кг/м2 час мм.рт.ст.) производится определение скорости сушки следующим выражением:

(3)

(3)

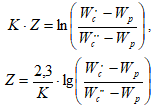

Так как понятие «влагоудержание» - U (кг/кг сух.) равноценно по своему физическому смыслу понятию «абсолютная влажность» - ![]() (%), или иначе уравнение можно представить так:

(%), или иначе уравнение можно представить так:

где K – коэффициент сушки (1/мин; 1/час) (-в процессе обработки K – тангенс угла наклона касательной к оси абсцисс в данной точке кривой скорости сушки ![]() ; численно

; численно  .

.

При интегрировании выражения (4) в пределах от начальной ![]() до конечной влажности

до конечной влажности ![]() получаем уравнение:

получаем уравнение:

На основе построения графиков, по методике математической обработки результатов экспериментальных зависимостей, [5], [7] находим:

(6)

(6)

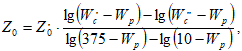

С учетом того, что применение для сушки трав температуры теплоносителя ниже 600С нецелесообразно [6] (как показали экспериментальные исследования) и, следовательно, и в остальных случаях равновесная влажность ![]() =0%; зависимость (6) примет более удобный для использования в процессе расчета вид:

=0%; зависимость (6) примет более удобный для использования в процессе расчета вид:

Поправочный коэффициент на экспериментальные условия ξ=Zдейств/Z0 в результате проверок составляет ξ=1,2-1,3 и зависит от степени совершенствования конструкции сушильной установки и условий ее работы.

Результаты и обсуждения

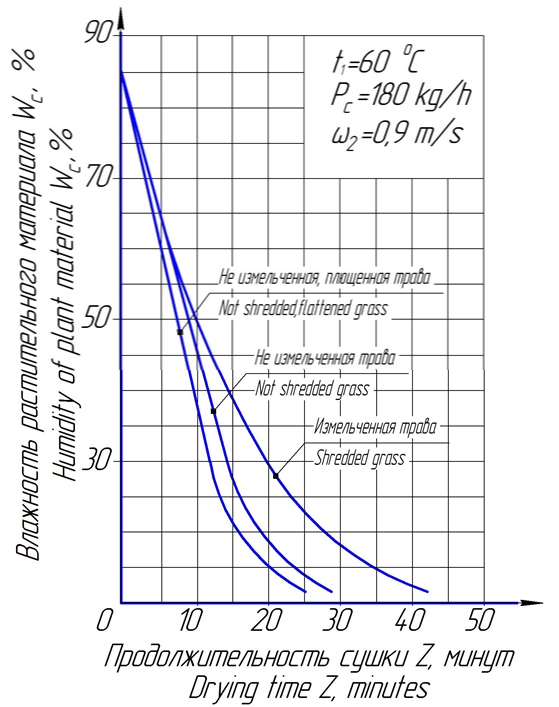

Исследования, проведенные на измельченных травах (до размера частиц lp=50±20мм), показали, что измельчение приводит к уменьшению продолжительности сушки примерно в 1,5 раза, рисунок 1. Например, приведенная продолжительность сушки клевера, измельченного при t1=600C, Pc=3.5 кг/м2 и ω2=0,9 м/сек, составила z0=18,5 минут, а неизмельченного z0=27,8 минут.

Рис. 1 – Влияние предварительной подготовки трав на процесс сушки трав

Измельчение увеличивает удельную поверхность испарения, вследствие чего необходимым условием для проведения интенсивного процесса сушки является не только достаточно высокая температура, но и высокая скорость воздуха, но, вместе с этим, увеличение скорости воздуха при сушке измельченных трав приводит к уносу наиболее легких и ценных частиц материала.

Предварительное плющение, непосредственно перед процессом сушки трав (при рабочем давлении плющильных вальцов 6±2кг/см), как показали опыты, малоэффективно (максимальное сокращение приведенной продолжительности сушки – 1-2 минуты), а при повышении величины загрузки Pc, кг/м3, даже замедляет процесс сушки.

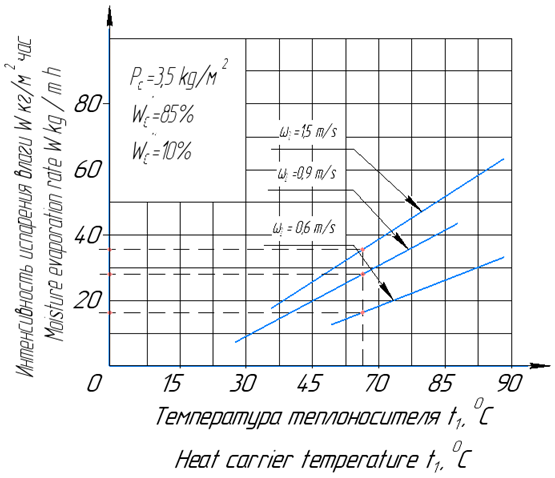

Как показали проведенные исследования, с увеличением температуры теплоносителя до 850С резко возрастает интенсивность испарения влаги из материала, рисунок 2. Однако необходимо помнить, что при чрезмерном повышении температуры теплоносителя происходит резкое уменьшение содержания провитамина А в готовом продукте.

По анализам проб, сданных в агрохимлабораторию, при t1=600C содержание каротина составило 262 мг/кг СВ (сух. вещества) (95,2% исходного количества), при t1=850C - 232 мг/кг СВ., а при t1=1100C - 180 мг/кг СВ. Содержание переваримого протеина в процентах к СВ изменялось от 21,5 при t1=600C до 20,9 при t1=1100C (82,3% содержания его в исходном материале – свежескошенной траве). Оптимальное значение температуры воздуха в сушилке составляет ![]() .

.

Увеличение скорости движения воздуха при сушке трав до ω2=1,0-1,5 м/сек приводит к значительному росту интенсивности испарения влаги.

Например, при t1=650C, Pc=3.5 кг/м2 интенсивность испарения влаги увеличилась от ω0,6=19,8кг/м2час до ω1,5=38 кг/м2час, т.е. возросла в 2 раза.

Рис. 2 – Зависимость интенсивности испарения влаги из травы луговой измельченной от различной скорости воздуха

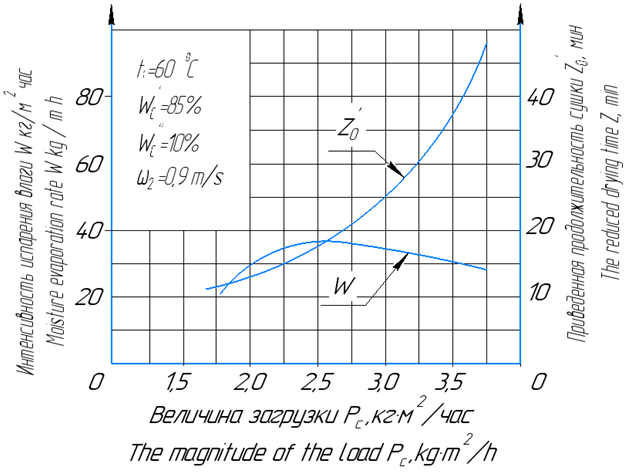

Рис. 3 – Влияние загрузки на процесс сушки трав

Верхний предел скорости воздуха в сушилке ограничен увеличением потерь выслушиваемого материала (скорость витания листьев растений (Vв=1,2-2,1 м/сек.) и незначительным повышением эффективности при дальнейшем увеличении; в приведённом примере ω1,5=48 кг/м2 час, т.е. возросла всего в 1,2 раза по сравнению с ω0,6. Существенное значение имеет правильный выбор величины плотности загрузки выслушиваемого материала рисунок 3. Так, например, при t1=60 °C, ω2=0,6 м/сек. интенсивность испарения влаги изменяется с увеличением загрузки следующим образом: ω1,7кг/м2=23,7 кг/м2 час, ω3,0кг/м2=36,5 кг/м2 (т. е. возросла в 1,5 раза); ω6,0кг/м2=30,0 кг/м2 (снижение в 1,2 раза).

Обсуждение и заключения

Сравнение, по данным исследований, процесса сушки неизмельченные травы в слое при: І – оптимальном режиме, (например, t1=60°C, φ1=6,2%, ω2=0,9 м/сек и Рс=3,2 кг/м2) и ІІ – применяемом (температурно-скоростным показателям – при Рс~=оптим.) t1=100°C, φ1=4,9%, ω2=0,6 м/сек и Рс=2,9 кг/м2 показывает, что происходит 3-кратное увеличение скорости сушки

В конечном итоге расход энергии на один кг испарения влаги составил: Сравнение экономических показателей сушилок (по данным себестоимости 1 тонны травяной резки) с возможными (по расчёту) при переводе её на оптимальный режим сушки (t1=60°C, ω2=0,9 м/сек и Рс=3,5 кг/м2) непрерывный принцип работы показало, что в этом случае производительность этой сушильной установки возрастает в 2,6 раза, при снижении себестоимости обработки 1 т растительной массы.

Выводы

Режимные параметры, обеспечивающие максимальную интенсивность процесса искусственной сушки травы при сохранении ее питательных и витаминных свойств, могут приниматься в следующих пределах: температура теплоносителя в сушилке t1<600C. Возможно применение ступенчатого температурного режима сушки, при котором в начальный период устанавливается температура теплоносителя t1=900C, до снижения влажности материала до W=60%, и при окончании процесса сушки – температура t1=500C, скорость движения воздуха, обеспечивающая максимальную производительность при минимальных потерях, ω=0,8-1,0 м/сек. Также процесс сушки измельченной растительной массы в сушилке целесообразно проводить при уменьшенной (до ω=0,7-0,8м/сек) скорости движения воздуха в сушилке, а плющение трав при предварительной подготовке их непосредственно перед искусственной сушкой не может быть рекомендовано ввиду незначительной эффективности этого приема.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Совещание Минобрнауки России, посвященное комплексному плану научных исследований по направлению «Развитие производства кормов и кормовых добавок» на 2017-2025 годы. Комплексный план научных исследований по направлению «Развитие производства кормов и кормовых добавок». [Электронный ресурс] – URL: http://www.sib-science.info/ru/fano/minobrnauki-18022019 (дата обращения: 01.10.2020)

- Юнин В.А. Процесс сушки измельченного растительного материала в барабанной сушилке / В.А. Юнин., А.М. Захаров., Н.Н. Кузнецов., А.В. Зыков // Известия Нижневолжского агроуниверситетского комплекса: Наука и высшее профессиональное образование. 2020. № 1 (57). С. 335-349.

- Попов В.Д. Основы управления технологиями низкотемпературной сушки растительной стебельчатой массы: монография / В.Д. Попов, М.Ш. Ахмедов, А.И. Сухопаров, Н.Н. Кузнецов, А.В. Зыков. -Санкт-Петербург: ИАЭП, 2017. -142 с.

- Valge, A.M. Evaluation of the efficiency of technological processes of forage preparation from grasses / A.M. Valge, A.I. Sukhoparov // Technologies and technical means of mechanized crop and livestock production. No. 3 (96). pp. 129-138. 2018. doi.org/10.24411/0131-5226-2018-10066

- Валге А.М. Методика моделирования технологического процесса заготовки кормов из трав / А.М. Валге., М.А. Еремин., А.И Сухопаров // Технологии и технические средства механизированного производства продукции растениеводства и животноводства. 2018. № 4(97). С. 115-126

- Кузнецов Н.Н. Исследование процесса удаления влаги при приготовлении кормов из трав / Н.Н. Кузнецов // Известия Нижневолжского агроуниверситетского комплекса: Наука и высшее профессиональное образование. 2019. № 3 (55). С. 380-388.

- Зыков А.В. Теоретические предпосылки к разработке и изготовлению высокотемпературной сушилки с инфракрасным излучением / А.В. Зыков // Journal of Advanced Research in Technical Science. 2019. № 15. С. 126-129. DOI: 10.26160/2474-5901-2019-15-126-129

- Rudobashta S. Mass Conductivity of Capillary-Porous Colloidal Materials Subjected to Convective Drying / S. Rudobashta, G. Zueva, E. Muravleva, V. Dmitriev // Journal of Engineering Physics and Thermophysics. 2018.

Список литературы на английском языке / References in English

- Soveshhanie Minobrnauki Rossii, posvyashhennoe kompleksnomu planu nauchny`x issledovanij po napravleniyu «Razvitie proizvodstva kormov i kormovy`x dobavok» na 2017-2025 g. [Meeting of the Ministry of education and science of the Russian Federation on the comprehensive research plan for the development of feed and feed additives production for 2017-2025.] [Electronic resource] – URL: http://www.sib-science.info/ru/fano/minobrnauki-18022019 (accessed:01.10.2020) [in Russian]

- Yunin V.A. Process sushki izmel`chennogo rastitel`nogo materiala v barabannoj sushilke [Process of drying crushed plant material in a drum dryer] / V.A. Yunin., A.M. Zaxarov., N.N. Kuzneczov., A.V. Zy`kov // Izvestiya Nizhnevolzhskogo agrouniversitetskogo kompleksa: Nauka i vy`sshee professional`noe obrazovanie [Proceedings of the nizhnevolzhsky agro-University complex: Science and higher professional education]. 2020. № 1 (57). P. 335-349. [in Russian]

- Popov V.D. Osnovy` upravleniya texnologiyami nizkotemperaturnoj sushki rastitel`noj stebel`chatoj massy [Fundamentals of technology management for low-temperature drying of plant stalks: monograph]: monografiya / V.D. Popov, M.Sh. Axmedov, A.I. Suxoparov, N.N. Kuzneczov, A.V. Zy`kov. -Sankt-Peterburg: IAE`P, 2017. -142 p. [in Russian]

- Valge, A.M. Evaluation of the efficiency of technological processes of forage preparation from grasses / A.M. Valge, A.I. Sukhoparov // Technologies and technical means of mechanized crop and livestock production. No. 3 (96). pp. 129-138. 2018. doi.org/10.24411/0131-5226-2018-10066

- Valge A.M. Metodika modelirovaniya texnologicheskogo processa zagotovki kormov iz trav [Method of modeling the technological process of harvesting feed from herbs] / A.M. Valge., M.A. Eremin., A.I Suxoparov // Texnologii i texnicheskie sredstva mexanizirovannogo proizvodstva produkcii rastenievodstva i zhivotnovodstva [Technologies and technical means of mechanized production of crop and livestock products]. 2018. № 4(97). P. 115-126. [in Russian]

- Kuzneczov N.N. Issledovanie processa udaleniya vlagi pri prigotovlenii kormov iz trav [Investigation of the process of removing moisture in the preparation of feed from herbs] / N.N. Kuzneczov // Izvestiya Nizhnevolzhskogo agrouniversitetskogo kompleksa: Nauka i vy`sshee professional`noe obrazovanie. 2019. № 3 (55). P. 380-388. [in Russian]

- Zy`kov A.V. Teoreticheskie predposy`lki k razrabotke i izgotovleniyu vy`sokotemperaturnoj sushilki s infrakrasny`m izlucheniem [Theoretical prerequisites for the development and manufacture of high-temperature dryers with infrared radiation] // Journal of Advanced Research in Technical Science. 2019. № 15. P. 126-129. DOI: 10.26160/2474-5901-2019-15-126-129 [in Russian]

- Rudobashta S. Mass Conductivity of Capillary-Porous Colloidal Materials Subjected to Convective Drying / S. Rudobashta, G. Zueva, E. Muravleva, V. Dmitriev // Journal of Engineering Physics and Thermophysics. 2018.