Experimental stand of a passive residual heat dissipation system SFAS of a storage mine

Experimental stand of a passive residual heat dissipation system SFAS of a storage mine

Abstract

This work presents the results of the experiment on substantiation and validation of the evaporator module design and the principle of operation of the system of passive heat dissipation of residual heat emissions of irradiated fuel assemblies at research nuclear reactors. The results of tests of the created experimental bench in the modes: liquid-liquid, liquid-two-phase, cooldown are given, as well as the main values of thermal-hydraulic characteristics (flow rate, temperature, heat dissipation power, etc.) of the bench are provided. The scheme, principle of operation of the bench is presented and described, photos of the created installation are given. In the course of the experiment some shortcomings of the proposed design are identified, methods of improvement are suggested.

1. Введение

Научно-исследовательская деятельность Госкорпорации Росатом направлена на создание новых решений для энергетики и инновационных технологий, повышающих качество жизни людей.

Одним из таких решений является внедрение пассивных систем безопасности на объектах использования атомной энергии , .

Внедрение систем пассивного теплоотвода для использования на исследовательских установках не только повышает безопасность самой установки , но и конкурентоспособность на рынке .

Предлагаемая система пассивного отвода остаточных тепловыделений гарантирует не только безопасную эксплуатации ИЯУ, но также повышает конкурентоспособность новых ИЯУ, а также возможность ее внедрения на уже работающих установках.

2. Объект исследования

Объектом исследования является шахта-хранилище исследовательского ядерного реактора ИВВ-2М. Шахта-хранилище (ШХ) предназначена для хранения облученных тепловыделяющих сборок (ОТВС) и отвода их остаточных тепловыделений. При штатной работе ШХ отвод тепла осуществляется за счет принудительной циркуляции теплоносителя в контуре охлаждения, а также за счет рассеяния теплоты через конструктивные элементы, окружающие ШХ.

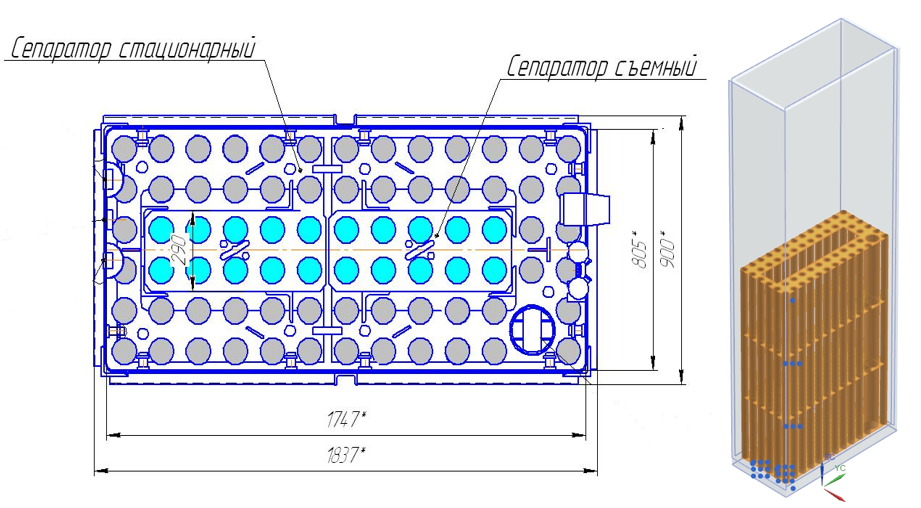

Шахта-хранилище (рис.1) состоит из одного стационарного сепаратора и четырех съемных сепараторов. Временная выдержка ОТВС осуществляется расположением их в три яруса друг над другом.

Рисунок 1 - Шахта-хранилище ИЯР ИВВ-2М

3. Образцы и методика эксперимента

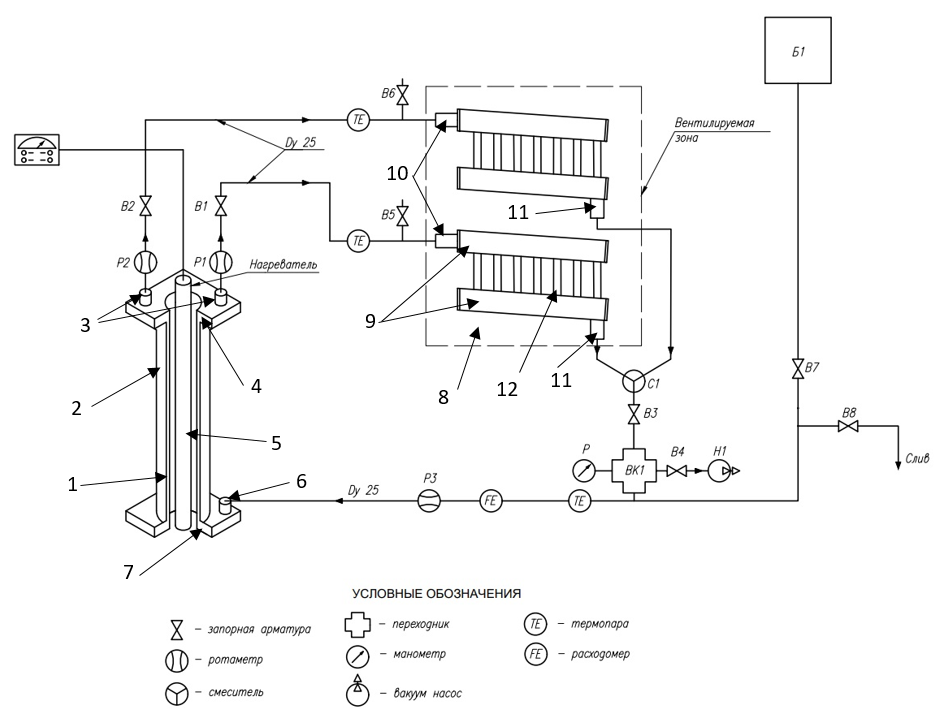

Разработанный экспериментальный стенд пассивного отвода тепла (СПОТ), состоящий из испарительной, конденсационной частей и подъемно-опускных каналов (рис. 2), создан на основе конструкционных особенностей ШХ ИЯР ИВВ-2М, трехмерных моделей и проведенных теоретико-экспериментальных исследований .

Испарительный модуль представляет собой объем образуемый двумя коаксиально расположенными трубами, образующими кольцевой зазор. За счет зазора (1) создается общий герметичный объем с нижним (7) и верхним (4) объемами для теплоносителя в жидкой и газообразной фазе соответственно. В том числе испарительный модуль включает в себя два штуцера (3) подъема газообразной фазы и одним штуцером (6) возврата конденсата.

Рисунок 2 - Схема экспериментальной установки

Примечание: 1 – кольцевой зазор; 2 – испарительный модуль; 3 – подъемные патрубки; 4 – верхняя камера испарительного модуля; 5 – нагреватель; 6 – патрубок возврата конденсата; 7 – нижняя камера испарительного модуля; 8 – конденсатор в вентилируемом пространстве; 9 – коллекторы конденсата; 10 – патрубки входа; 11 – патрубки выхода; 12 – оребренные соединительные трубки

Подъемно-опускные каналы представляет собой металлопластиковые трубы, соединяющие между собой испарительную и конденсационную части. В тракт врезаны ротаметры (без поплавков) для визуального контроля потока теплоносителя, запорная арматура, термопары ТХА, вакуумный насос, счетчик воды.

Испарительный модуль, конденсационная часть и подъемно-опускной тракт крепится с использованием резьбовых соединений. Каждый подъемный канал оснащен запорной арматурой и ротаметрами. Конденсатный канал состоит из двух труб, связанных с патрубками выхода коллекторов конденсатора и объединенные с помощью фитинга. Также конденсатный канал оснащен запорной арматурой, вакуумным насосом и манометром.

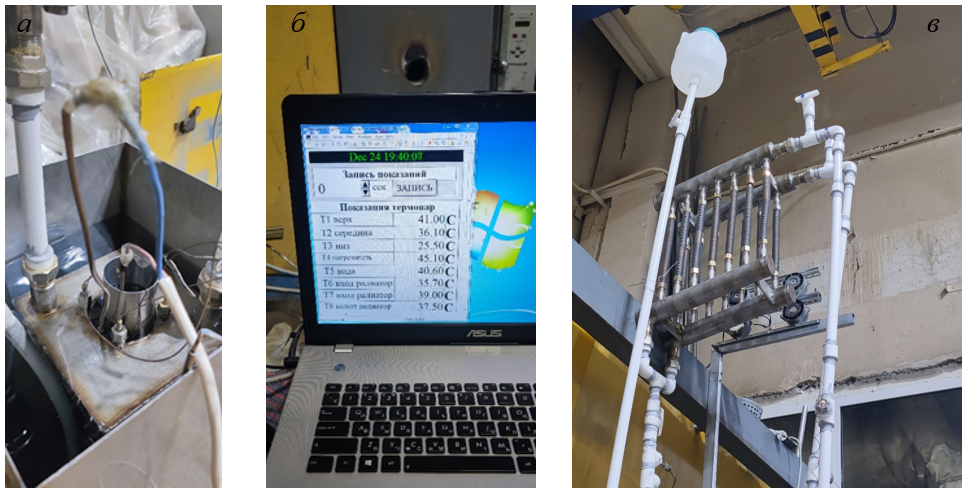

Испарительный модуль устанавливается в заполненный водой бак. Внутри испарительного модуля располагается нагреватель имитирующий ОТВС (рис. 3а) мощностью 2,4 кВт, что соответствует среднему расчётному значению остаточных тепловыделений одной ОТВС . Для снятия показаний температуры с нагревателя и по высоте бака к ним по высоте прикреплены три термоэлектрических преобразователя типа ТХА. Значения температур поступают через преобразователи ADAM 4014 на компьютер (рис. 3б). Теплота от конденсатора (рис. 3в) отводится с использованием вентилятора. Анемометр использовался для измерения скорости воздуха около конденсационной части.

Рисунок 3 - Составные части экспериментального стенда:

а – нагреватель; б – вывод показаний термопар; в – конденсационная часть с вентилятором

Для проверки контура на герметичность были проведены гидроиспытания (опрессовка) системы избыточным давлением, за счет создания давления, превышающего рабочее, для выявления потенциально возможных мест образования дефектов, течей.

Для герметизации (уплотнения) резьбовых соединений контура изначально применялась уплотнительная лента из политетрафториэтилена, после проведения опрессовки выявлены течи контура и уплотнительная лента была заменена на сантехнический лен и герметик.

На первоначальном этапе эксперимента в качестве рабочей жидкости выбран этиловый спирт, что связано с трудностями создания идеально герметичного контура, при котором давление в контуре будет поддерживаться на одном уровне без включения вакуумного насоса.

При нагреве контура СПОТ объем рабочей жидкости увеличивается, что приводит к увеличению давления в контуре. Функцию компенсатора давления выполняет расширительный бак Б1, расположенный выше конденсатора. Линия подвода рабочей жидкости к баку компенсации давления оснащена запорной арматурой В7, которая закрывается при проверке контура на герметичность.

Для вытеснения воздуха из контура в него были вварены воздушники с запорной арматурой В5, В6 расположенные в верхней точке контура СПОТ.

4. Результаты и обсуждение

Методология исследования подразумевает экспериментальное изучение процессов в системе . Весь объем системы был заполнен этиловым спиртом. Исследование проводилось в следующих режимах:

1. Жидкостно-жидкостный режим;

2. Жидкостно-двухфазный режим;

3. Жидкостно-двухфазный с отключенным подъемным каналом;

4. Режим расхолаживания (нагрев воды в баке до 80 ℃ с последующим отключением нагревателя).

Далее более подробны описаны каждый из экспериментальных режимов работы стенда.

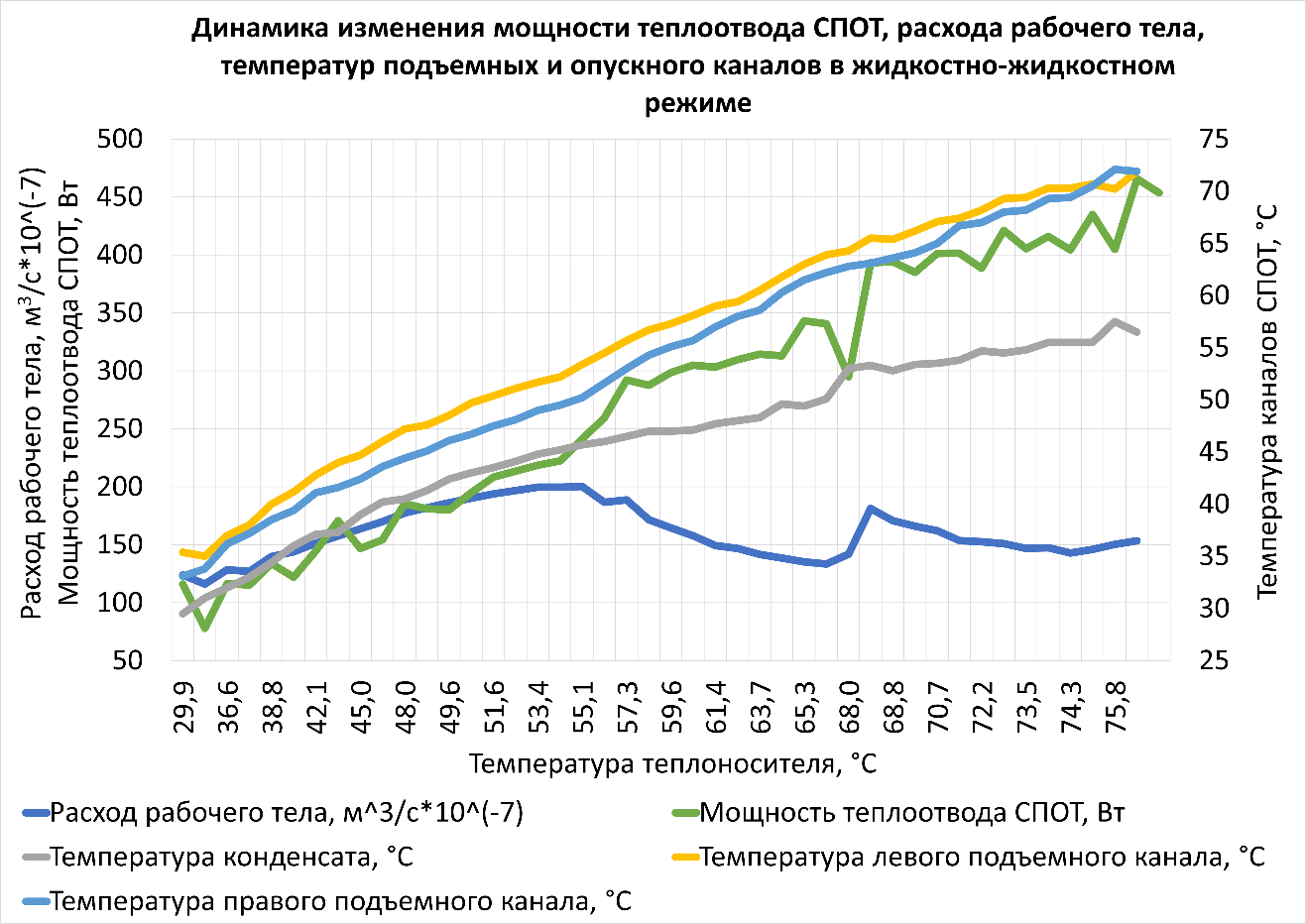

4.1. Жидкостно-жидкостный режим

Данный режим соответствует нормальному режиму эксплуатации ШХ и характеризуется температурами теплоносителя меньшими температуры кипения этилового спирта tк = 78,3 ℃. Контур циркуляции СПОТ был открыт при включении нагревателя, был включен вентилятор (имитирующий вытяжную трубу), который создавал скорость воздуха перед конденсатором 0,55 м/c и 0,3 м/c за конденсатором.

Избыточное давление в контуре СПОТ создавалось за счет столба жидкости и было равным

После включения нагревателя сразу была достигнута естественная циркуляция рабочего тела. На рис. 4 представлены результаты измерений ключевых параметров.

При достижении температуры 55℃ зафиксировано образование пузырьков газа в контуре, что связано с высокой растворимостью газов в теплоносителе, в результате чего расход снизился и не имел определенной картины движения во время дальнейшего поднятия температуры. Максимальная мощность теплоотвода в данном режиме составила 466 Вт.

Рисунок 4 - Динамика изменения теплогидравлических параметров в жидкостно-жидкостном режиме

4.2. Жидкостно-двухфазный режим

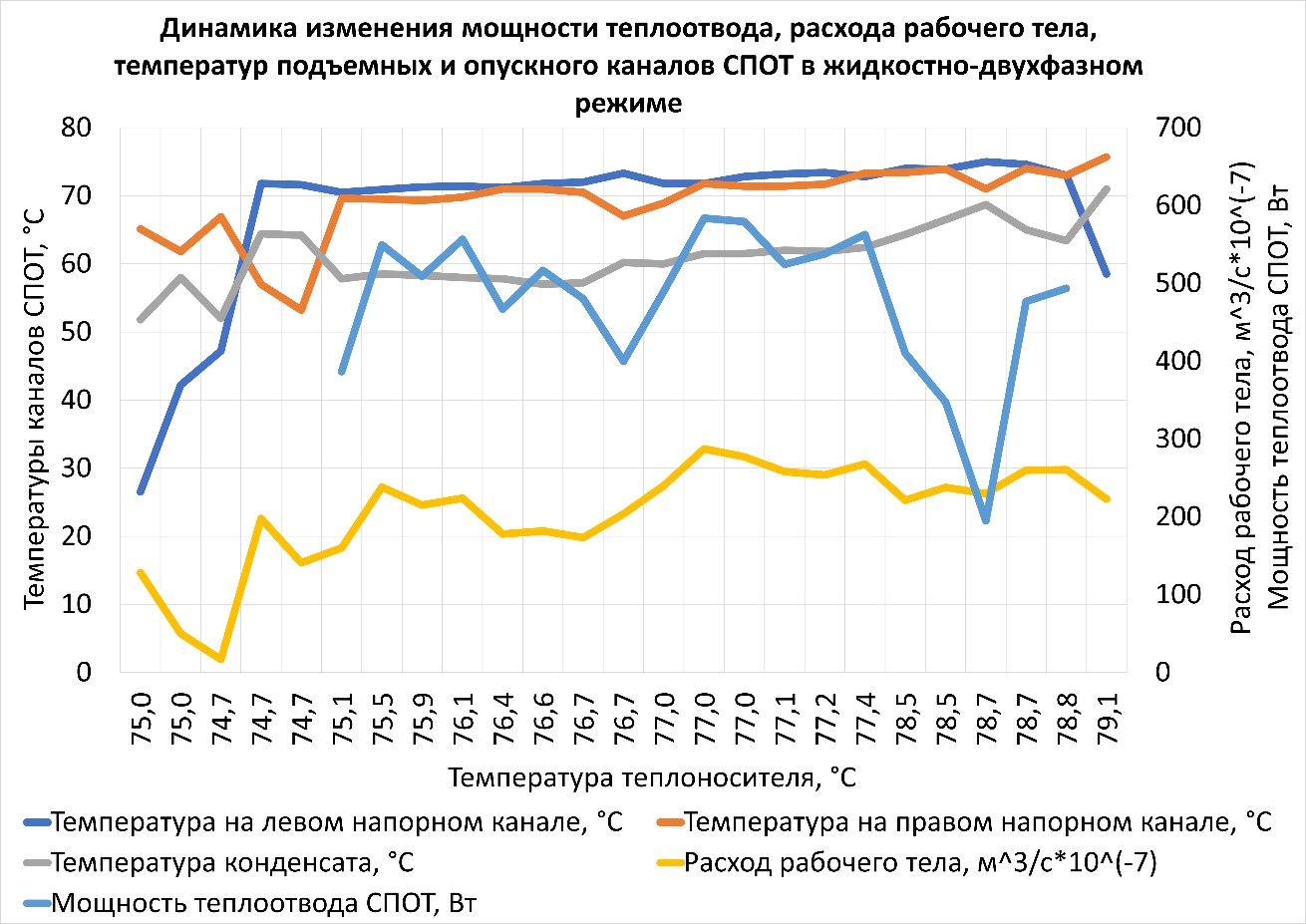

Данный режим соответствует нарушению условий нормальной эксплуатации ШХ и характеризуется температурами теплоносителя выше температуры кипения этилового спирта tк = 78,3 ℃. Контур циркуляции СПОТ был перекрыт до достижения температуры теплоносителя 75 ℃, а также был включен вентилятор, который создавал скорость воздуха перед конденсатором 0,55 м/c и 0,3 м/c за конденсатором.

При открытии контура циркуляции одновременно открывались все запорные арматуры на каналах, что привело к резкому увеличению температуры в правом подъемном канале на 40 ℃, при этом температура левого подъемного канала изменилась всего на 1 ℃. Такая разность температур предположительно связана с различным гидравлическим сопротивлением: поток горячего рабочего тела и его паров с верхней камеры резко поступил в правый канал, что привело к уменьшению давления и резкому увеличению расхода в нем. Для стабилизации работы установки был перекрыт правый канал для стабилизации параметров левого канала.

После второго полного открытия контура расход спирта был только при подъеме пара по правому каналу. Температура левого канала увеличивалась очень медленно до тех пор, пока температура правого канала не начала резко падать, и температурный градиент составил 15 - 18 ℃, что привело к резкому увеличению расхода. Для стабилизации температур были открыты воздушники. Далее работа установки стабилизировалась, результаты измерения основных теплофизических параметров приведены на рис. 5.

Рисунок 5 - Динамика изменения теплогидравлических параметров в жидкостно-двухфазном режиме

После открытия контура циркуляции СПОТ температуры подъемных каналов резко изменялись из-за чего было невозможно рассчитать мощность теплоотвода установки. Далее по мере нагрева воды в баке температуры подъемных каналов не только сравнялись, но и начали колебаться относительно друг друга. При температуре воды в баке 77 ℃ мощность достигла максимального значения 584 Вт и температура теплоносителя стала изменяться очень медленно, поэтому для ускорения процесса нагрева был отключен вентилятор.

После отключения вентилятора разница температур на подъемных и опускном каналах уменьшилась, что привело к падению мощности при температуре теплоносителя в баке 77,4 ℃. При температуре воды в баке 78,7 ℃ на ротаметре опускного канала зафиксированы мелкие частицы пара, которые после больше не были замечены. Также при этой же температуре наблюдалось резкое снижение мощности теплоотвода с 347 Вт до 194 Вт, обусловленное увеличением температуры этилового спирта в опускном канале, но в дальнейшем мощность увеличилась до 450 Вт.

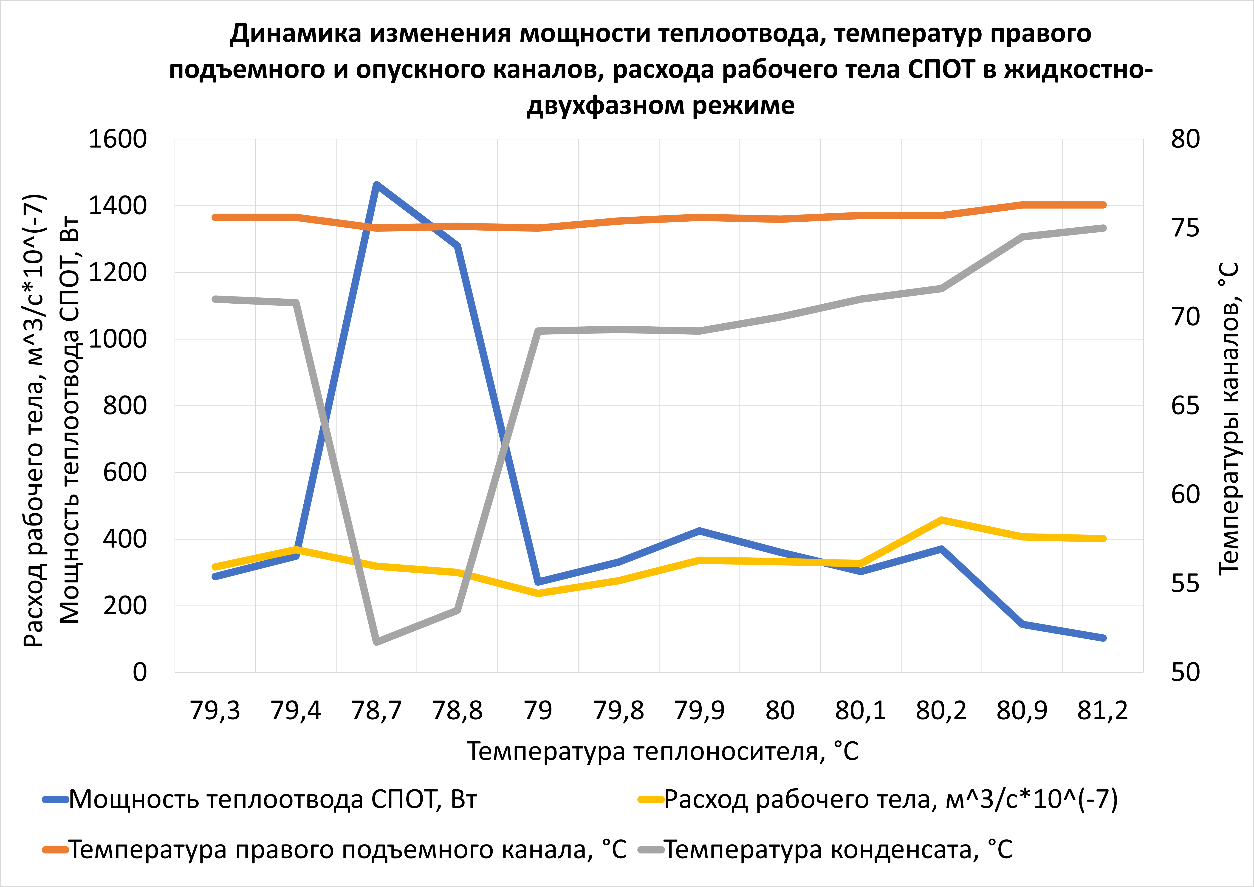

4.3. Жидкостно-двухфазный режим с отключенным подъемным каналом

При достижении теплоносителем 79,1 ℃ температура левого подъемного канала начала резко падать. Вероятно, это связано с тем, что в правом канале уменьшилось давление из-за увеличения расхода в связи с увеличением количества пара. Падение температуры на левом канале привело к невозможно расчета отводимой тепловой мощности, поэтому было принято решение перекрыть левый канал, но включить вентилятор. На рис. 6 представлена динамика изменения основных параметров СПОТ при работе только правого подъемного канала.

Рисунок 6 - Динамика изменения теплогидравлических параметров в жидкостно-двухфазном режиме с отключенным подъемным каналом

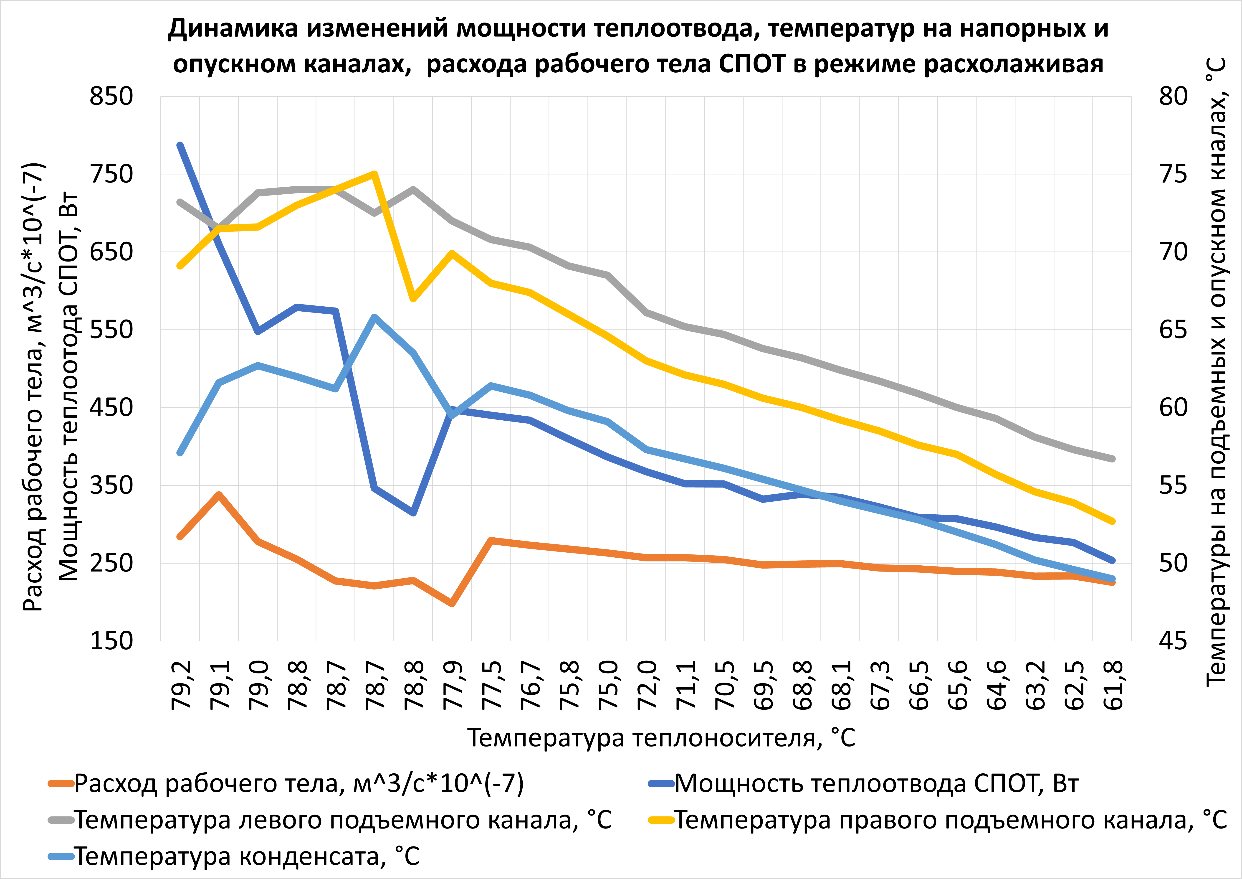

4.4. Расхолаживание

В данный режиме исследовалось изменений теплогидравлических характеристик СПОТ при отводе тепла от бака с температурой теплоносителя 78,9 ℃, но с отсутствием источников тепла. Контур циркуляции был закрыт на время нагрева теплоносителя, после открытия дополнительно включался вентилятор, который создавал скорость воздуха перед конденсатором 0,55 м/c и 0,3 м/c за конденсатором. Скорость воздуха была измерена анемометром.

Избыточное давление в контуре СПОТ создавалось за счет столба жидкости и было равным

Нагрев теплоносителя в баке предполагался до более высокой температуры, но из-за полного заполнения ротаметра на правом подъемном канале паром было принято решение отключить нагреватель и открыть контур циркуляции СПОТ при температуре воды в баке 78,9 ℃. После замеченных ранее особенностей работы стенда в первую очередь открывались левый подъемный и возвратный каналы, а после выравнивания температуры на левом подъемном канале, открывался правый. Такая очередность позволила ввести СПОТ в работу быстрее и с меньшими колебаниями на подъемных каналах, как это было в жидкостно-двухфазном режиме. На рис. 7 представлена динамика изменений основных теплофизических параметров в режиме расхолаживания.

Рисунок 7 - Динамика изменения теплогидравлических параметров в режиме расхолаживания

5. Заключение

Результаты испытаний экспериментального стенда подтвердили работоспособность предлагаемой конструкции испарительного модуля пассивной системы отвода остаточных тепловыделений облученных тепловыделяющих сборок при полном заполнении контура теплоносителем.

Мощность теплоотвода рассматриваемого экспериментального стенда варьируется в диапазоне от 103 до 1464 Вт, что позволит надежно отводить тепло при наладке стабильной работы установки.

Определены узлы экспериментального стенда, требующие совершенствования их геометрических характеристик. Требуется доработка конструкции испарительного модуля в связи с неравномерностью поступления теплоносителя в подъемные каналы.