A CHARACTERISTIC STUDY OF THE DIAMOND LAYER AND THE CONTACT BETWEEN THE DIAMOND LAYER AND THE UNDERLYING TWO-LAYER DIAMOND-CEMENTED CARBIDE PLATE

A CHARACTERISTIC STUDY OF THE DIAMOND LAYER AND THE CONTACT BETWEEN THE DIAMOND LAYER AND THE UNDERLYING TWO-LAYER DIAMOND-CEMENTED CARBIDE PLATE

Abstract

The main element of drilling equipment is a rotary drilling bit, whose cutting elements move along the bottom of the well and cut through the rock. A two-layer diamond-carbide plate is the cutting element of a drill bit and consists of a layer of polycrystalline diamond compact (PDC) applied to a substrate of superhard alloy (WC-Co). Such a cutter made of a diamond-carbide plate is commonly referred to in the literature as a PDC cutter. The entire PDC cutter is manufactured using high pressure and high temperature technology and is attached to the drill bit by brazing, which in turn is called a PDC bit.

The article presents the results of a study of a number of characteristics of the diamond layer and the interface between the diamond layer and the substrate for PDC cutters manufactured using the FSBSI Technological Institute for Superhard and New Carbon Materials technology.

1. Введение

Буровое долото — это современный высокопроизводительный буровой инструмент для вращательного бурения. Корпус бурового долота оснащен PDC резцами, которые производят породоразрушающее действие, что наиболее эффективно при сверлении твердого камня. Разработка двухслойных алмазных пластин (PDC резцов) является одной из задач создания в России современного конкурентоспособного на мировом рынке отечественного производства инструмента для обрабатывающей промышленности, нефтегазодобычи и строительства .

PDC резцы разрабатываются и производятся с использованием новейших технологий, использующих высокие давления и высокие температуры. Они представляют собой многокомпонентную систему, которая включает в себя: а) алмазный слой из спеченного алмазного порошка, б) связующие фазы, используемые в процессе спекания режущих PDC-элементов, и в) способ соединения алмазных элементов с корпусом инструмента. Все элементы требуют высококачественного исполнения , .

Чтобы изготовить алмазный слой (diamond table), алмазный порошок спекают с карбидом вольфрама и металлическим связующим для образования богатого алмазами слоя. Алмазные слои имеют форму пластин, и их следует делать как можно более толстыми с точки зрения конструкции, так как объем алмаза увеличивает срок службы. На практике алмазные слои имеют толщину от 2 до 4 мм, а технологические достижения позволят увеличить их толщину. Подложки из карбида вольфрама обычно имеют высоту около 12–15 мм и ту же форму поперечного сечения и размеры, что и алмазный слой. Т. обр. PDC резец состоит из двух частей — алмазного слоя и подложки , .

Алмазный порошок и подложка из карбида вольфрама спекаются вместе при участии металлического «катализатора», которым обычно является кобальт. Он также способствует формированию прочного интерфейса, скрепляющего пластину PDC с подложкой из карбида вольфрама. Без кобальта пришлось бы применять гораздо более высокие давления и температуры для формирования компакта PDC, который сегодня не может быть применен в области массового производства. PDC резцы в процессе эксплуатации подвергаются сильному абразивно-эрозионному износу, что приводит к нагреву до высокой температуры. Однако кобальт в PDC слое имеет коэффициент теплового расширения гораздо больше, чем алмаз, и при сильном нагреве в процессе бурения разрушает PDC слой. Также при нагревании кобальт графитизирует алмаз, что сильно снижает прочность PDC резца .

Решающее значение для функционального качества PDC инструмента имеют износостойкость PDC резца, его термическая стабильность, теплопроводность, ударопрочность, термическая усталость, прочность и вязкость разрушения и т.п. Исследованию этих характеристик посвящено множество работ , , , . Установлено, что термостойкость существеннейшим образом зависит от содержания кобальта в алмазном слое (теплопроводность алмаза — 2000 Вт/(м·К), теплопроводность кобальта — 60 Вт/(м·К)). Поэтому в качестве предотвращения отслоения алмазного слоя и для увеличения срока службы резца предлагается удаление кобальтового катализатора из алмазного слоя на глубину не менее 100 мкм с помощью химического травления (выщелачивание кобальта) .

Поверхность раздела между PDC слоем и подложкой из WC-Co (интерфейс) является важнейшей характеристикой режущего инструмента: она не только должна обеспечивать необходимую прочность, чтобы PDC слой мог выдерживать статические и динамические сдвиговые нагрузки, которые в противном случае привели бы к расслаиванию алмазного слоя, но и служит для устранения остаточных напряжений, возникающих как внутри подложки, так и внутри PCD в результате процесса спекания. Для достижения этой цели обычной практикой является разработка специальных неплоских интерфейсов, которые увеличивают количество доступной твердосплавной поверхности, к которой может крепиться PDC слой , , , .

Полномасштабные испытания PDC резцов в PDC долотах показали, что их прочность, износостойкость и особенно термостойкость, в значительной степени определяются качеством интерфейса между PDC слоем и подложкой. Однако по исследованию характеристик и качества интерфейса между алмазным слоем и твердосплавной подложкой до настоящего времени проведено ограниченное количество работ , .

Нами проведен комплекс исследований характеристик алмазного слоя и размерных характеристик интерфейса между алмазным слоем и подложкой для PDC резцов, изготовленных по технологии ФГБНУ ТИСНУМ , различными (разрушающими и неразрушающими) методами. В статье представлены результаты профилометрии интерфейса, исследования размерных и структурных характеристик алмазного слоя и интерфейса, изменения твердости и упругости в зависимости от глубины выщелачивании алмазного слоя PDC резцов.

2. PDC-резцы, изготовленные в ФГБНУ ТИСНУМ

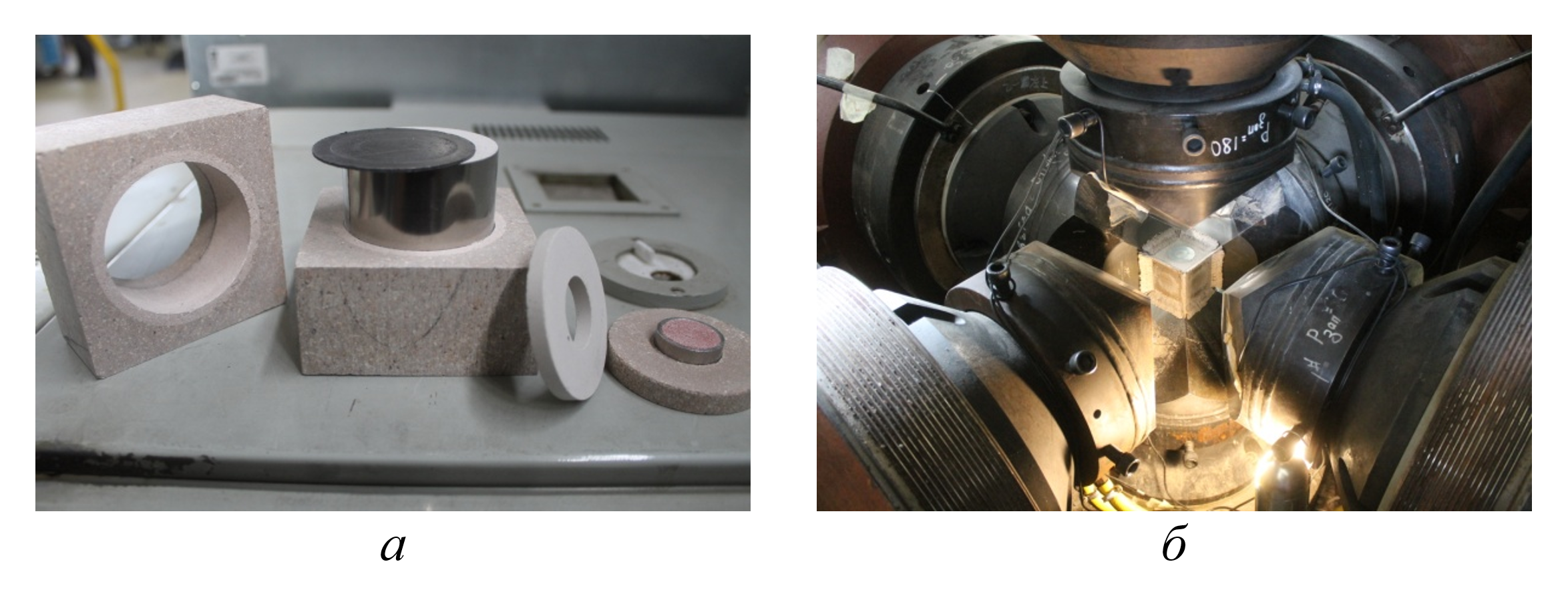

В PDC-резце, разработанном в ФГБНУ ТИСНУМ, пластина PDC толщиной 2-3 мм и диаметром до 18 мм («table» по общепринятой терминологии ) соединена с подложкой из WC-Co, образуя рабочий элемент бурового долота. PDC слой состоит из алмазного компакта с зернами размером 20–10 мкм, пропитанной связующим металлическим Co. Соотношение алмазной фракции и связующего металла, а также размер алмазных зерен варьируются в зависимости от технических характеристик. PDC резцы изготавливаются методом высокого давления и высокой температуры с использованием установки на базе многопуансонного пресса GY850 с рабочим реакционным объемом ≈135 см3. За один рабочий цикл в камере высокого давления синтезируется/спекается от 2 до 12 (в зависимости от типоразмера) PDC резцов. После спекания поверхности пластин PDC шлифуются и полируются до требуемых значений.

Рисунок 1 - Ячейка высокого давления, в которой происходит синтез/спекание одновременно до 12 PDC резцов (а) и рабочая часть многопуансонного пресса (б)

3. Исследования характеристик алмазного слоя и интерфейса PDC резцов

3.1. Пробоподготовка

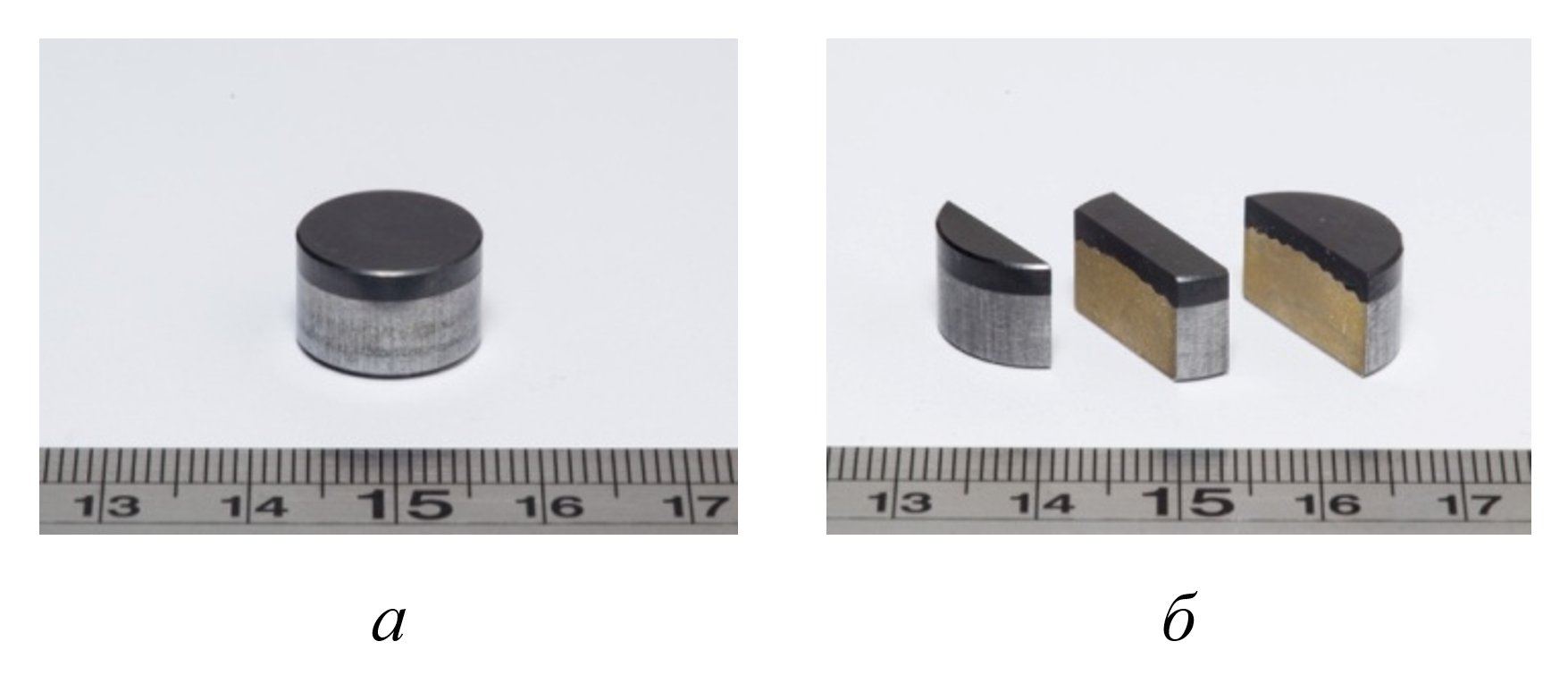

Мы провели детальное исследование профилированной поверхности раздела на ряде образцов PDC-резцов. Образцы для исследований приготавливались путем разрезания целого PDC резца на части, с помощью электроискрового метода. Для оптических измерений и профилометрии были вырезаны в вертикальном направлении пластины толщиной 4 мм (рис. 2). Резка начиналась с поверхности алмазного слоя и осуществлялась с постоянной скоростью. После резки поверхность среза была отшлифована и отполирована. На рисунке 2 показаны изображения всего PDC-резца (а) и вертикального среза в центральной части образца (б). Как видно из Рисунка 2б, интерфейс представляет собой профилировнный сегмент сферической поверхности большого радиуса в виде концентрических выступов и углублений.

Рисунок 2 - Целый PDC резец (а) и вертикальные срезы (б)

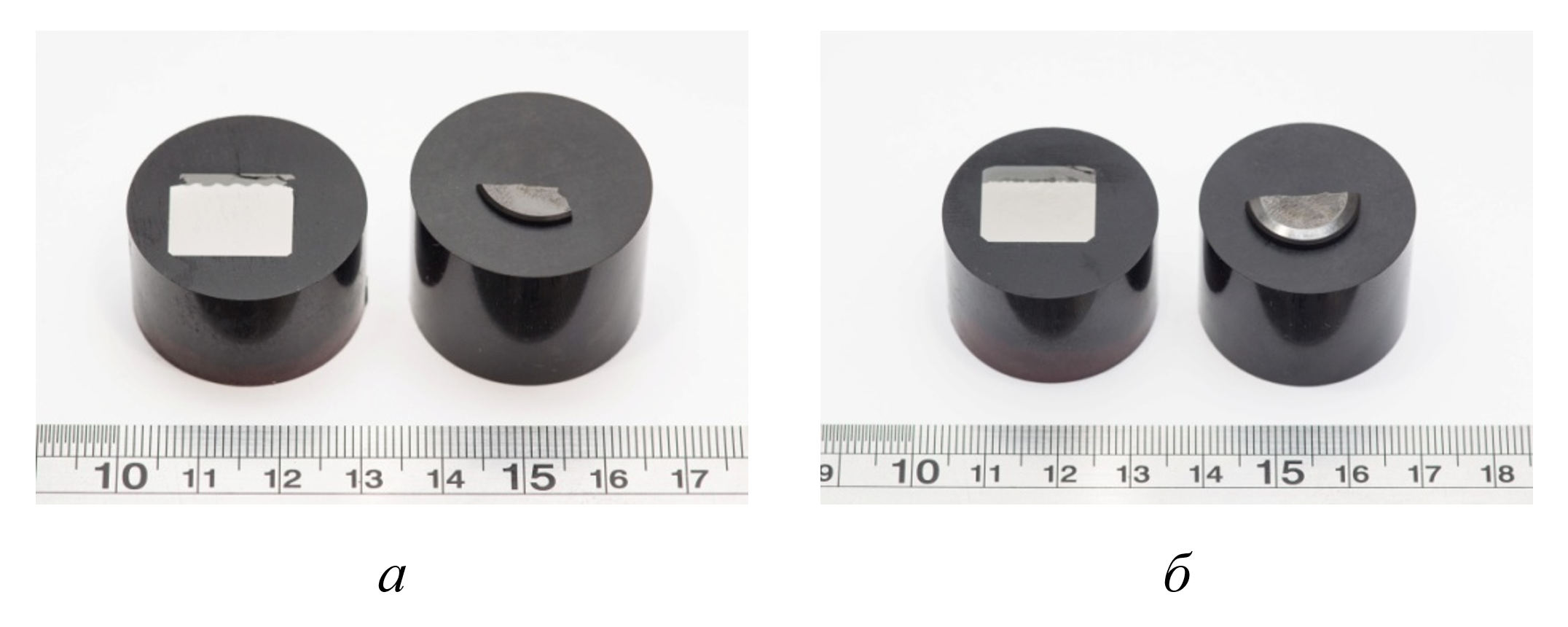

Рисунок 3 - Образцы № 1 (а) и № 2 (б) после пробоподготовки

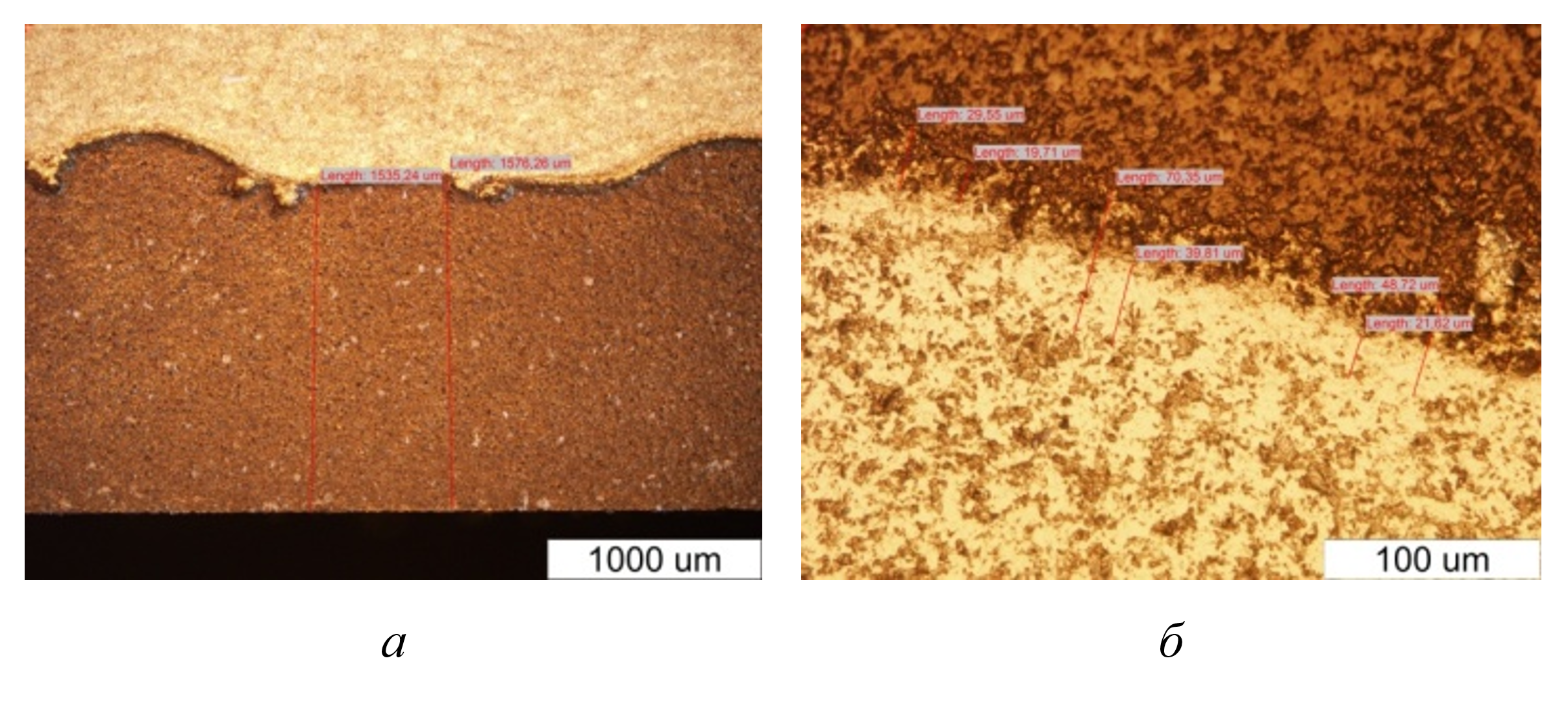

3.2. Оптические изображения вертикального сечения PDC резцов

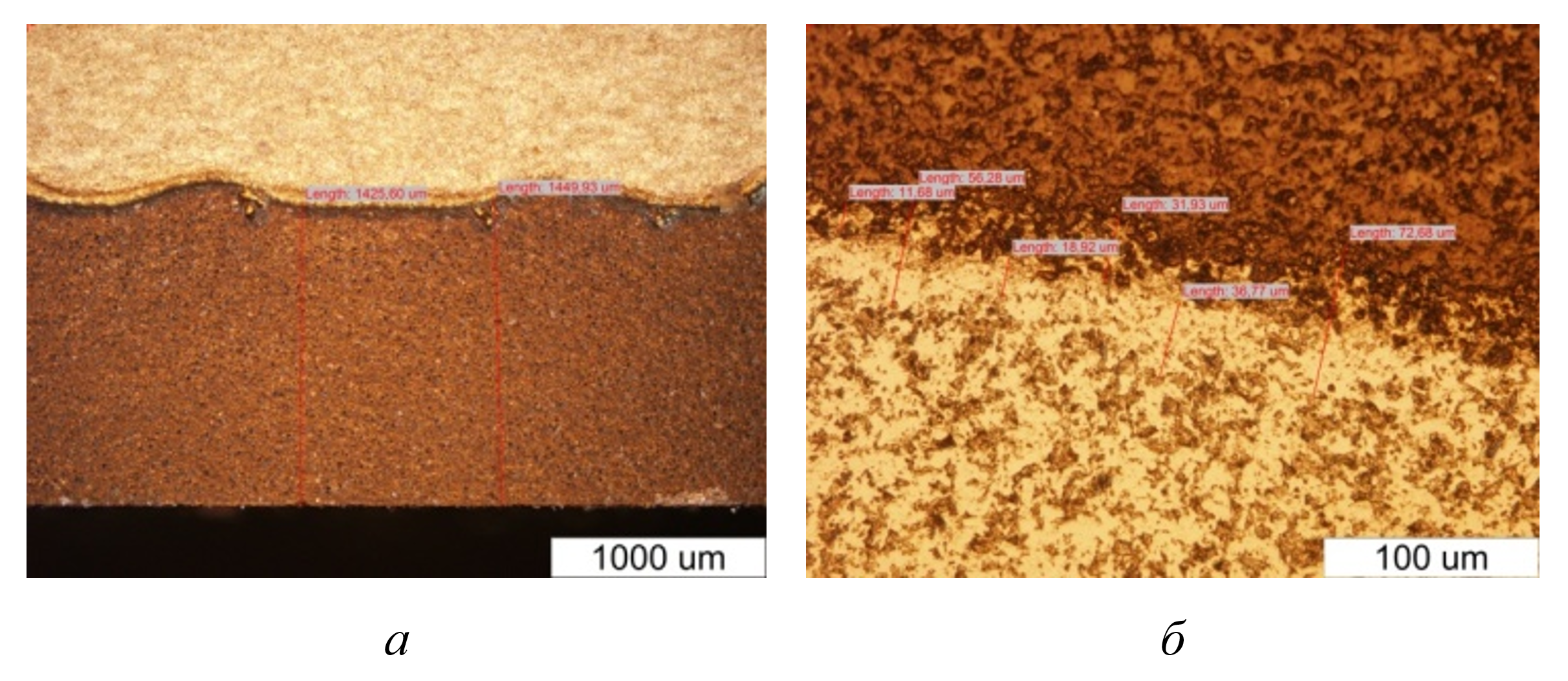

Рисунок 4 - Оптическое изображение интерфейса образца №1 PDC резца:

а - средняя толщина алмазного слоя в 1,55 мм; б - толщина интерфейса 44-75 мкм

Рисунок 5 - Оптическое изображение интерфейса образца №2 PDC резца:

а - Средняя толщина алмазного слоя в 1,45 мм; б - толщина интерфейса 50-70 мкм

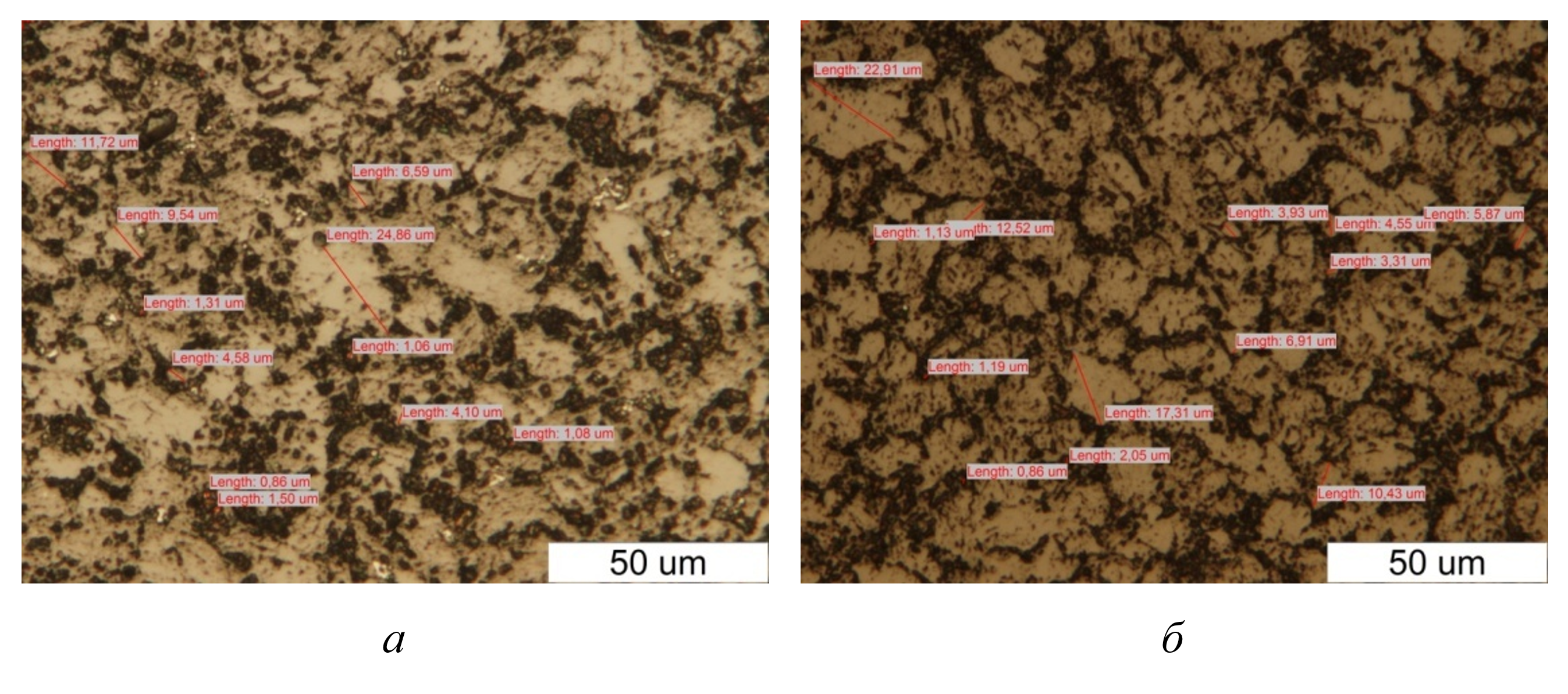

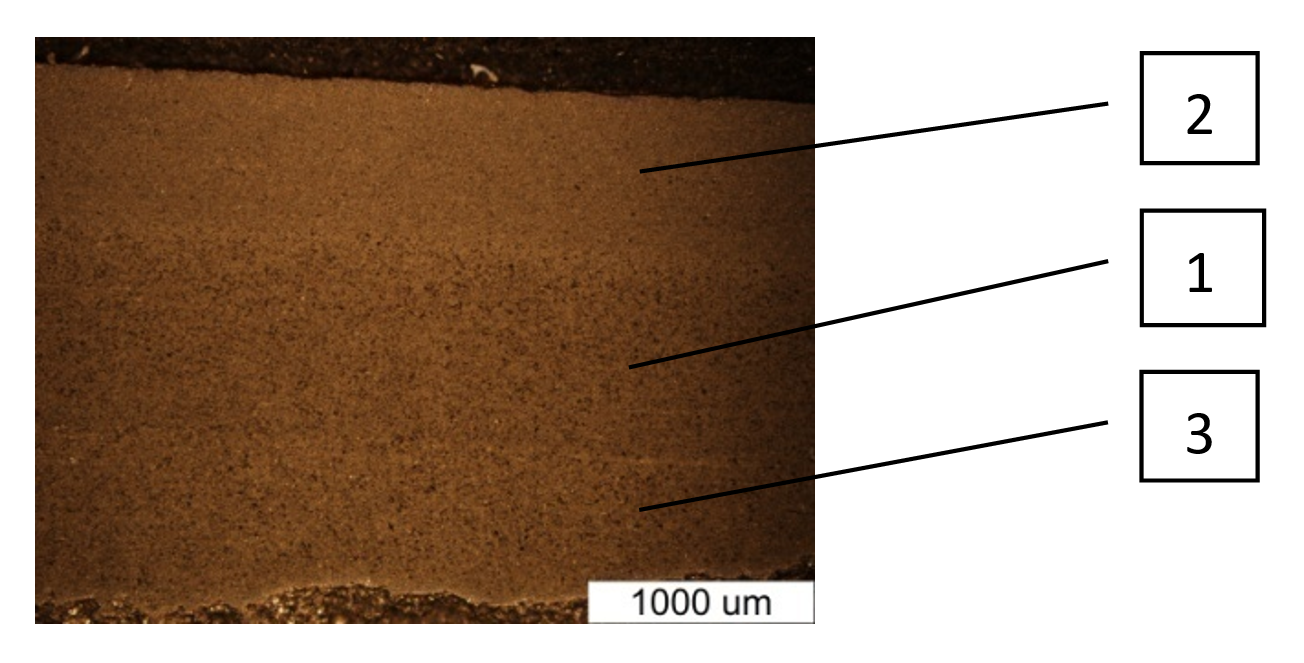

Рисунок 6 - Изображения шлифа алмазного слоя с указанием размеров алмазных частиц образца №1 (а) и №2 (б)

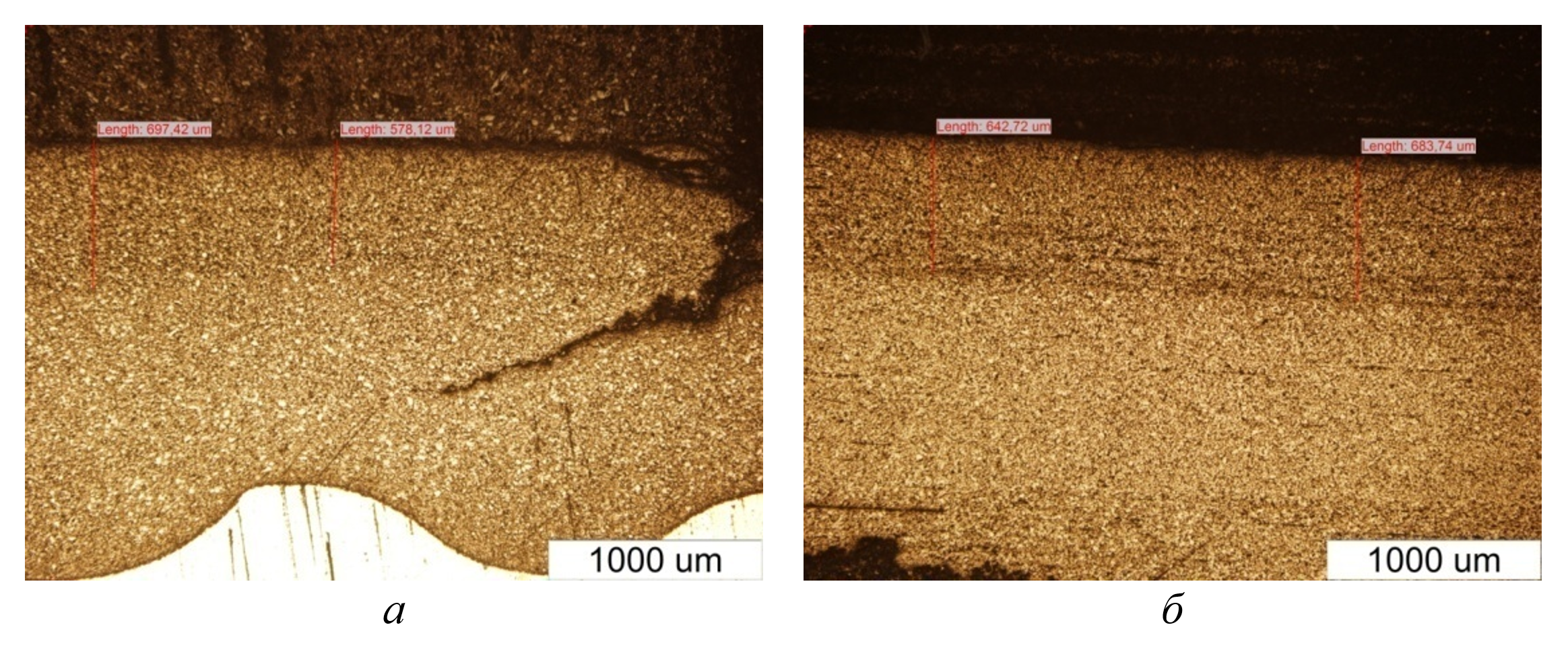

Рисунок 7 - Глубина выщелочного слоя образца № 1 (а) и образца № 2 (б)

Полученные результаты свидетельствуют, что представленные резцы обладают глубиной выщелоченного слоя ~650 мкм и характерным размером алмазных частиц 5–15 мкм.

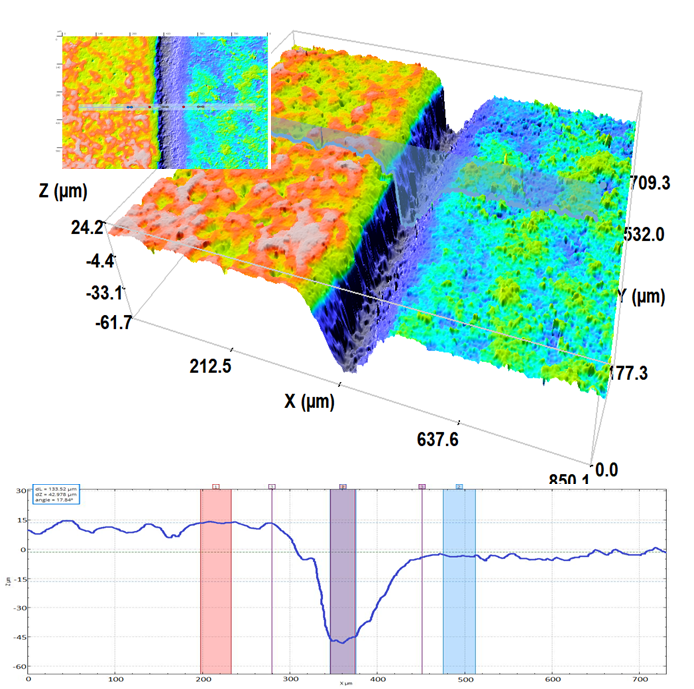

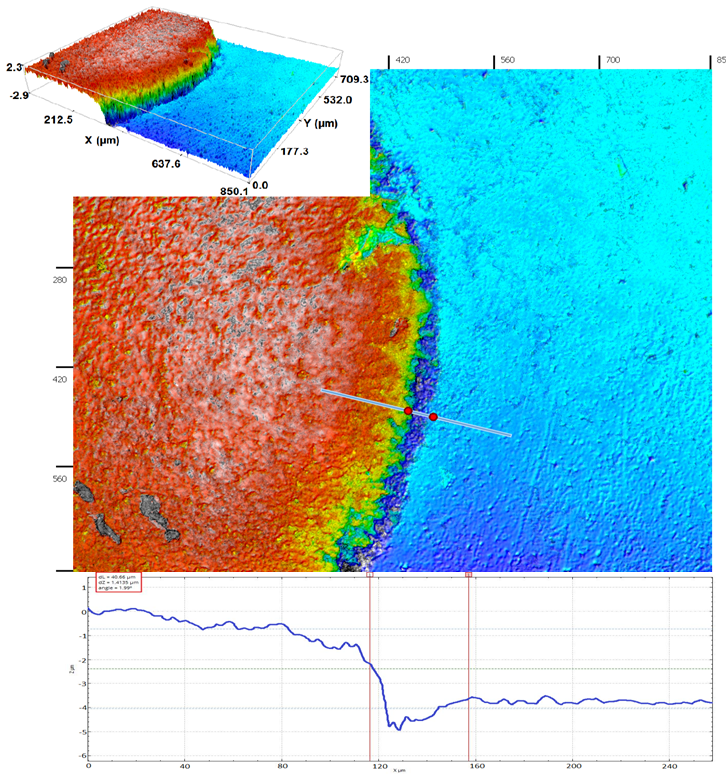

3.4. Профилометрия

Трехмерные изображения интерфейса PDC резца на поверхности среза были получены методом конфокальной оптической профилометрии с помощью оптического профилометра S Neox. Метод заключается в получении серии фотографий с сильным контрастом в фокальной плоскости измеряемого образца и их сшивании с привязкой к глубине. Изображения с высокой контрастностью и пространственным разрешением получаются за счет использования точечной апертуры, ограничивающей поток фонового рассеянного света, испускаемого из нефокусной плоскости объектива.

Рисунок 8 - Профилометрические изображения поверхности среза после резки

Рисунок 9 - Профилометрические изображения поверхности среза после полировки

На изображениях профилометра выявлены дефекты в виде «слабых» пор, проникающих в алмазный слой.

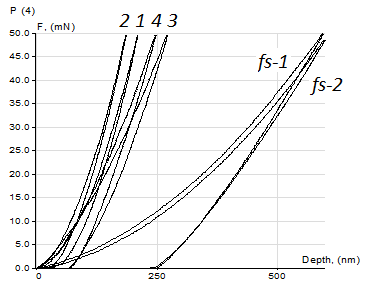

3.5. Твердость и модуль упругости

Твердость и модуль упругости определялись при помощи сканирующего нанотвердомера «НаноСкан-3Dе» методом индентирования.

На каждом образце проведено по 12 нагружений с максимальной нагрузкой 0.05Н. Измерения внутри серии проводились циклически — каждый из образцов «укалывался» однократно, затем индентор перемещался к другому образцу. Такой алгоритм использовался, чтобы индентор изнашивался равномерно. Полученные данные по твердости и модулю упругости приведены в таблице 1. Образцы №3 и №4 — образцы В4С для сравнения.

Таблица 1 - Значения твердости и модуля упругости исследованных образцов

№ | Твёрдость, ГПа | Модуль упругости, ГПа | Степень упругого восстановления, % |

1 | 44 ± 21 | 1430 ± 850 | 64 ± 20 |

2 | 74 ± 36 | 1557 ± 570 | 73 ± 14 |

3 | 26 ± 13 | 548 ± 205 | 57 ± 21 |

4 | 39 ± 13 | 592 ± 271 | 68 ± 12 |

Большой разброс данных обусловлен, по-видимому, высокой шероховатостью поверхности.

Рисунок 10 - Характерный вид кривых нагружения, полученных в большинстве испытаний всех исследованных образцов

Рисунок 11 - Области измерения твердости и модуля упругости в различных областях алмазного слоя

Таблица 2 - Значения твердости и модуля упругости в различных областях алмазного слоя образца №2

| Твёрдость, ГПа | Модуль упругости, ГПа | Степень упругого восстановления, % |

Область №1 | 73 ± 29 | 1218 ± 687 | 82 ± 12 |

Область №2 | 84 ± 22 | 1238 ± 361 | 85 ± 9 |

Область №3 | 64 ± 30 | 955 ± 274 | 81 ± 17 |

3.6. Упругие постоянные

Упругие постоянные были измерены с использованием ультразвукового лазерного дефектоскопа УЛД-2М. Продольные и сдвиговые ультразвуковые импульсы возбуждались с поверхности алмазной пластины лазерным лучом. Диаметр лазерного луча (оптоволокно) составлял ~1 мм. Измерения проводились в 10 точках образца и данные усреднялись. Плотность алмазных пластин измерялась на весах KERN-770-60 с приставкой измерения плотности «Sartorius YDK 01 LP» Усредненные результаты измерения упругих постоянных представлены в таблице 3

Таблица 3 - Значения плотности, скоростей звука и упругих постоянных образцов

| VL (км/с) | Vt (км/с) | С (ГПа) | E (ГПа) | K (ГПа) | G (ГПа) | σ |

№1 | |||||||

ρ=3.769 (г/см3) | 16.0 | 9.6 | 965 | 839 | 502 | 347 | 0.219 |

№2 | |||||||

ρ=3.542 (г/см3) | 18.0 | 10.5 | 1148 | 969 | 628 | 390 | 0.242 |

Погрешность в значениях упругих постоянных составляет ~ 20%, и она обусловлена, в основном, неплоскопарралельностью поверхностей образца и его малой толщиной. Упругие характеристики и твердость образца №2 заметно превышают соответствующие значения для образца №1.

4. Заключение

Исследование шлифов вертикальных срезов поверхности раздела двухслойной пластины PDC/WC-Co позволило определить толщину интерфейса и выявить наличие дефектов в слое PDC. Эти дефекты, как правило, имеют вид пор размером до 50 мкм. Полученные результаты свидетельствуют, что алмазные слои представленных PDC резцов имеют глубину выщелоченного слоя 600–700 мкм и характерный размер алмазных частиц ~10 мкм. В образце №2 выщелоченный слой более равномерный и он обладает большими значениями твердости и модулей упругости.

Для экспресс-анализа интерфейса изготовленных партий PDC резцов и выявления их дефектности необходимо использовать неразрушающие методы, такие как сканирующая акустическая микроскопия и ультразвуковая дефектроскопия. Этим исследованиям будут посвящены дальнейшие работы.