A Study of Heat-Resistant MoTiC and MoTiC-W Volume Composites

A Study of Heat-Resistant MoTiC and MoTiC-W Volume Composites

Abstract

Studies of heat-resistant alloys based on molybdenum-titanium with the addition of carbon and wolfram by X-ray diffraction, neutron diffraction, and small-angle neutron scattering (SANS) methods at the IN-06 source of the Institute of Nuclear Research of the Russian Academy of Sciences are described. Additionally, surface research by scanning electron microscopy was carried out. The specific and residual resistivity of these alloys in the temperature range from 10K to 300K were examined. The structure and phase volume composition by the Rietveld method were specified. The amount of nanoparticles in the sample volume was compared with the alloy based on 40XNU. It is demonstrated that the addition of tungsten to the alloy increases the homogeneity and hardness of the alloy.

1. Введение

Жаропрочные сплавы на основе молибдена-титан-углерода используются в высокотемпературных приложениях, где материалы должны сохранять свою прочность и стабильность при повышенных температурах. Эти сплавы широко используются в аэрокосмической, химической и энергетической промышленности. Они обычно используются в компонентах печей, таких как нагревательные элементы, тигли и кожухи термопар . При высокой температуре молибден сохраняет прочность и сопротивление ползучести

, а также имеет высокие температуры плавления, хорошую коррозионную стойкость и отличную теплопроводность. Также за счет высокой твердости, малого сечения захвата тепловых нейтронов и немагнитности данные сплавы являются перспективными для создания камер высокого давления типа поршень-цилиндр для проведений различных нейтронографических исследований.Также одним из областей применения данного сплава является изготовление матриц для газоэкструзии

. Для изготовления матриц для газоэкструзии потребовались поиски жаропрочного материала. Классический твёрдый сплав на основе кобальта оказался непригоден, потому что его связующим элементом был кобальт, имеющий низкую температуру плавления и рабочие температуры не превышали 1000оС в то время, как для обработки теплостойких сталей требовались температуры до 1200оС. Такой материал был найден, это сплав, содержащий 10% Тi, 3% С, остальное Мо. Этот сплав изготовляла лаборатория №18 института твёрдых сплавов путём плавки в высокотемпературной печи и отливки в графитовые изложницы . Отличие этого сплава от классического твёрдого сплава было то, что связующим элементом был молибден, а твёрдым наполнителем карбиды титана и молибдена. Рабочие температуры этого сплава достигали 1200оС, твёрдость до 50 единиц по Роквиллу. Позже частично от 5 до 10% молибдена стали заменять вольфрамом. При этом рабочие температуры поднялись до 1250оС, а твёрдость повысилась до 57 единиц по Роквиллу . Также за счет замены кобальта на молибден стало возможным применение данного сплава в камерах высоких давлений для нейтронографии, что было невозможно при использовании сплавов на основе кобальта, т.к. кобальт сильно активируется при облучении нейтронов и имеет большое сечение захвата нейтронов (37,18 барн) в отличие от молибдена (8,19 барн) .Цель работы – провести комплексное исследование параметров сплавов на основе молибден-титан с добавлением углерода и молибден-титан с добавлением углерода и вольфрама. В частности, провести исследование поверхности методом растровой электронной микроскопии, фазовый состав методом рентгеновской дифракции и нейтронографические исследования. Дополнительно проведено исследование зависимости сопротивления от температуры и остаточного сопротивления. Это позволит косвенно сравнить структуры сплавов, т.к. остаточное сопротивление в сплавах зависит в первую очередь от дефектов кристаллической структуры, дислокациями и рассеянием на границах зерен. Также это позволит определить температурный коэффициент сопротивления, что важно при использовании данных сплавов в качестве основы для нагревательных элементов.

2. Описание образцов

Сплав отливали в графитовые изложницы. Отливки имели диаметр 160 мм и длину около метра. Верхняя часть отливок имела большие усадочные раковины, и не использовалась. Отливку разрезали электроискровой резкой на шайбы высотой 60 мм из которых потом вырезались образцы.

Для проведения исследования были вырезаны 2 шайбы: образец 1 (MoTiCW) – диаметр 13,5 мм, толщина 3 мм, состав Мо – основной, Ti – 10%, C – 3%, W – 5%, HRC = 57. Образец 2 (MoTiC) – диаметр 14 мм, толщина 3 мм, состав Mo – основной, Ti – 10%, C – 3%, HRC = 54.

Твердость определялась стационарным твердомер по Роквеллу ТН 500, предварительно поверенному по мерам твердости мтр-1 по Роквеллу. Делалось 12 измерений в различных местах образцов, и определялась как среднее из 12 измерений округленная до целого значения.

Для метода растровой электронной микроскопии образцы обрабатывались соляной кислотой в течение 15 минут.

3. Растровая электронная микроскопия

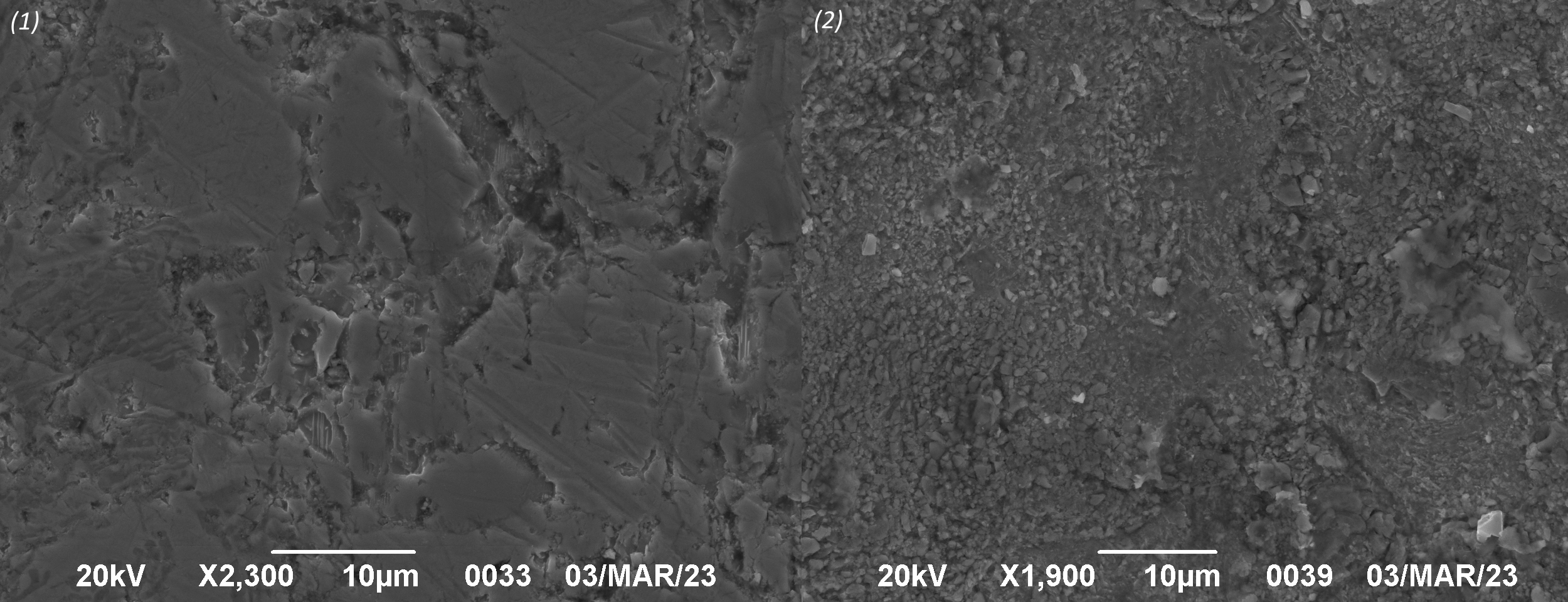

Для анализа особенностей поверхности образцов и получения большей информации об их микроструктуре были проведены исследования методом растровой электронной микроскопии. Исследования образцов проводились при помощи сканирующего электронного микроскопа (СЭМ) JSM-6390LV фирмы JEOL, снабженного системой энергодисперсионного микроанализа INCA Energy. Молибден-титановые сплавы закрепляли посредством двустороннего электропроводящего углеродного скотча на предметном столе СЭМ, затем сфокусированным электронным пучком изучалась морфология поверхности. Изображения поверхности исследуемых образцов получали во вторичных электронах при ускоряющем напряжении 20 кэВ в вакууме ~10-4 Па. На рис. 1, 2 показаны некоторые из снимков, полученные при различном увеличении для образца №1 MoTiCW.

Рисунок 1 - Микрорельеф поверхности образца №1 MoTiCW

Примечание: 1 – до травления, 2 – после травления

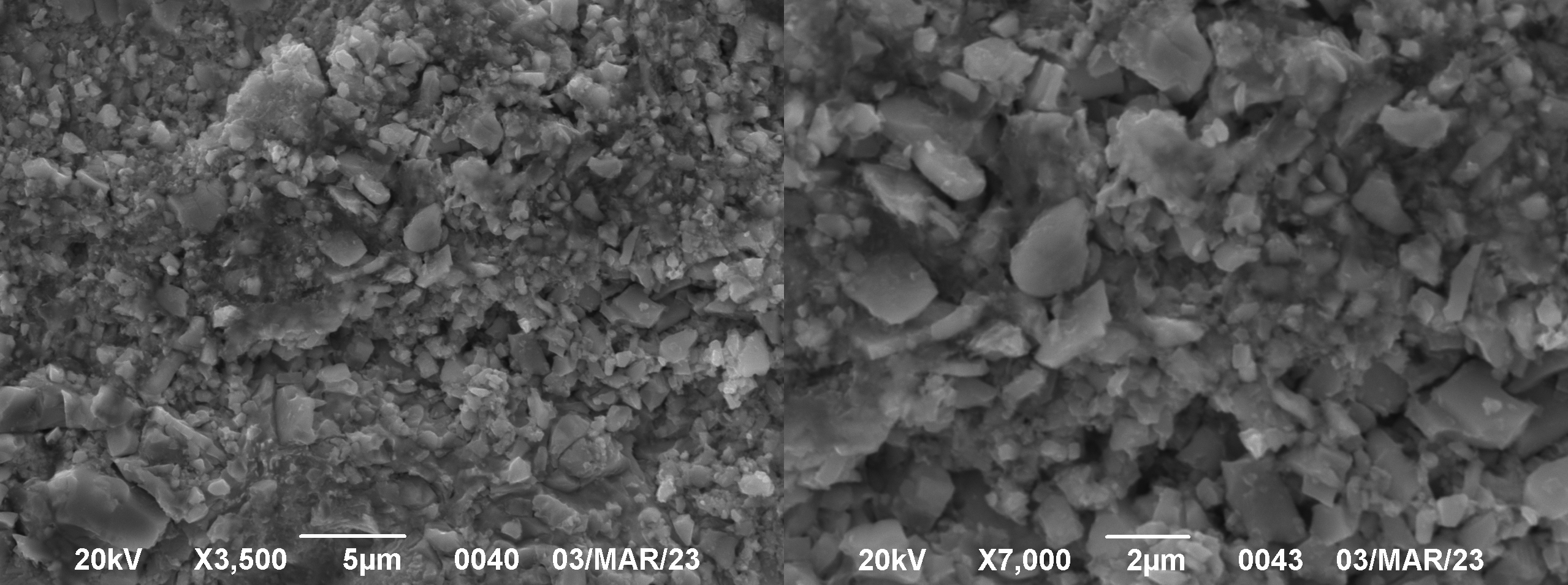

Рисунок 2 - Микрорельеф поверхности образца №2 MoTiCW после травления

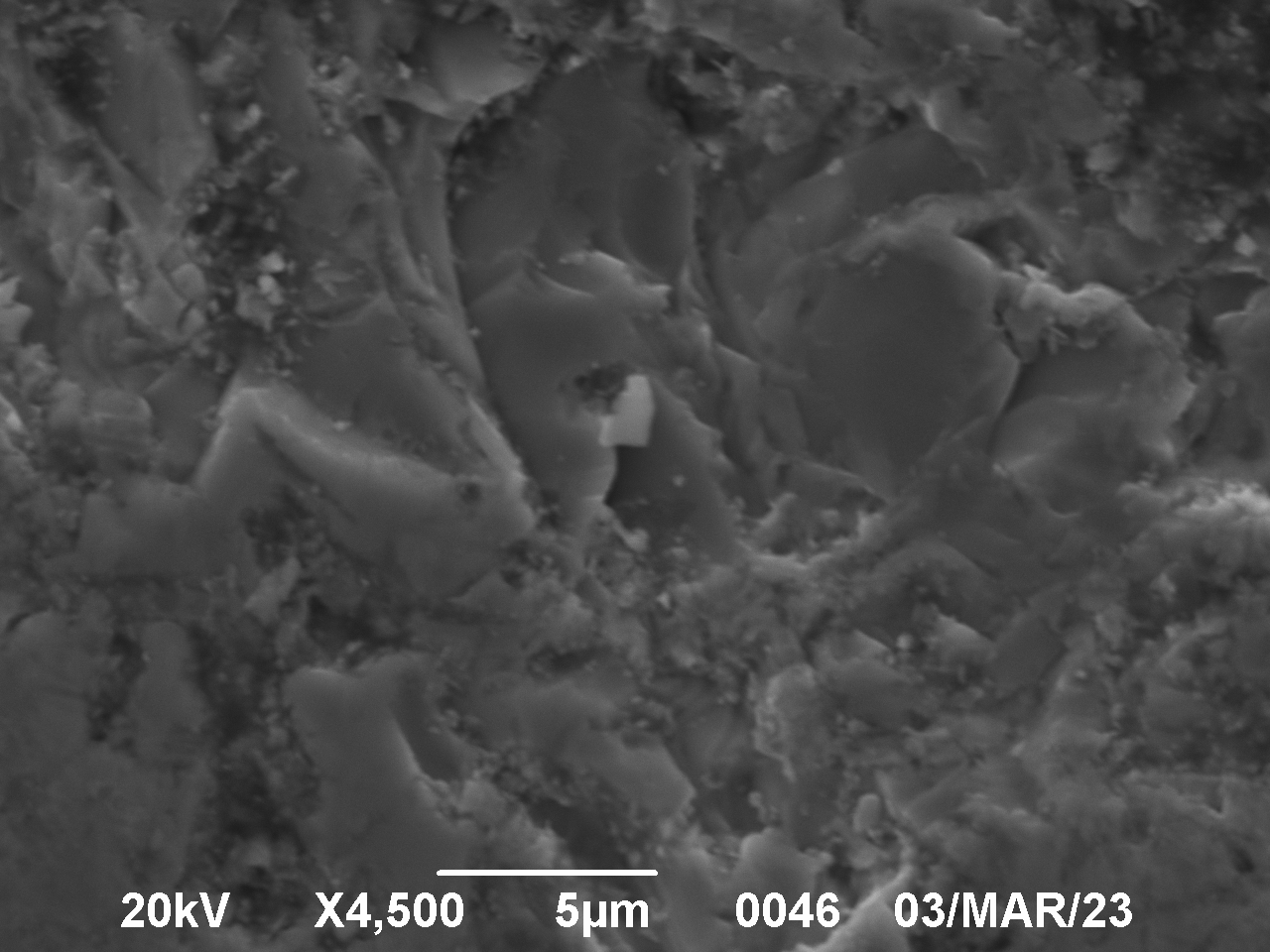

Рисунок 3 - Микрорельеф поверхности образца №2 MoTiC

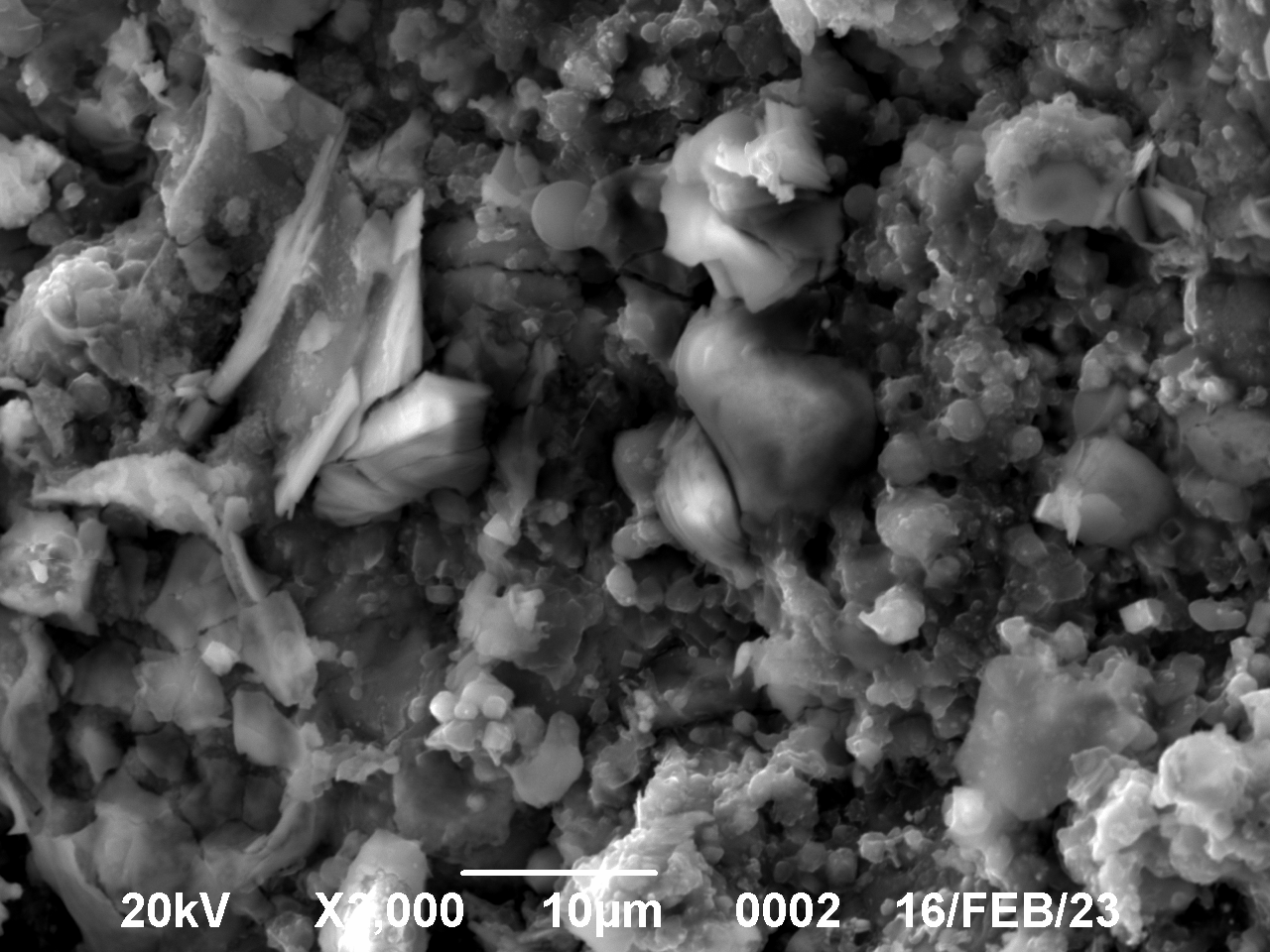

Рисунок 4 - Микрорельеф излома, образец №2 MoTiC

4. Исследование удельного сопротивления

Дополнительно были исследованы зависимости удельного сопротивления от температуры в диапазоне 10К-300К.

Для исследования образцов был использован 4-точечный метод измерения. Позолоченные щупы для измерения расположены на образце с шагом 2,54 мм. Для измерения используется сверхчувствительный источник тока Keithley 6221 и нановольтметр Keithley 2182A. Для контроля температуры и управления криостатом используется криогенный контроллер Lakeshore 335, а вся установка управляется компьютером через GPIB-шину с помощью разработанной нами программы . Для измерения сопротивления используется Дельта режим. В этом режиме задается максимальный и минимальный ток, задержка между измерения и количество измерения. В качестве значения сопротивления используется среднее значение, полученное за 1000 измерений. В дальнейшем эти значения пересчитывались в удельное сопротивление.

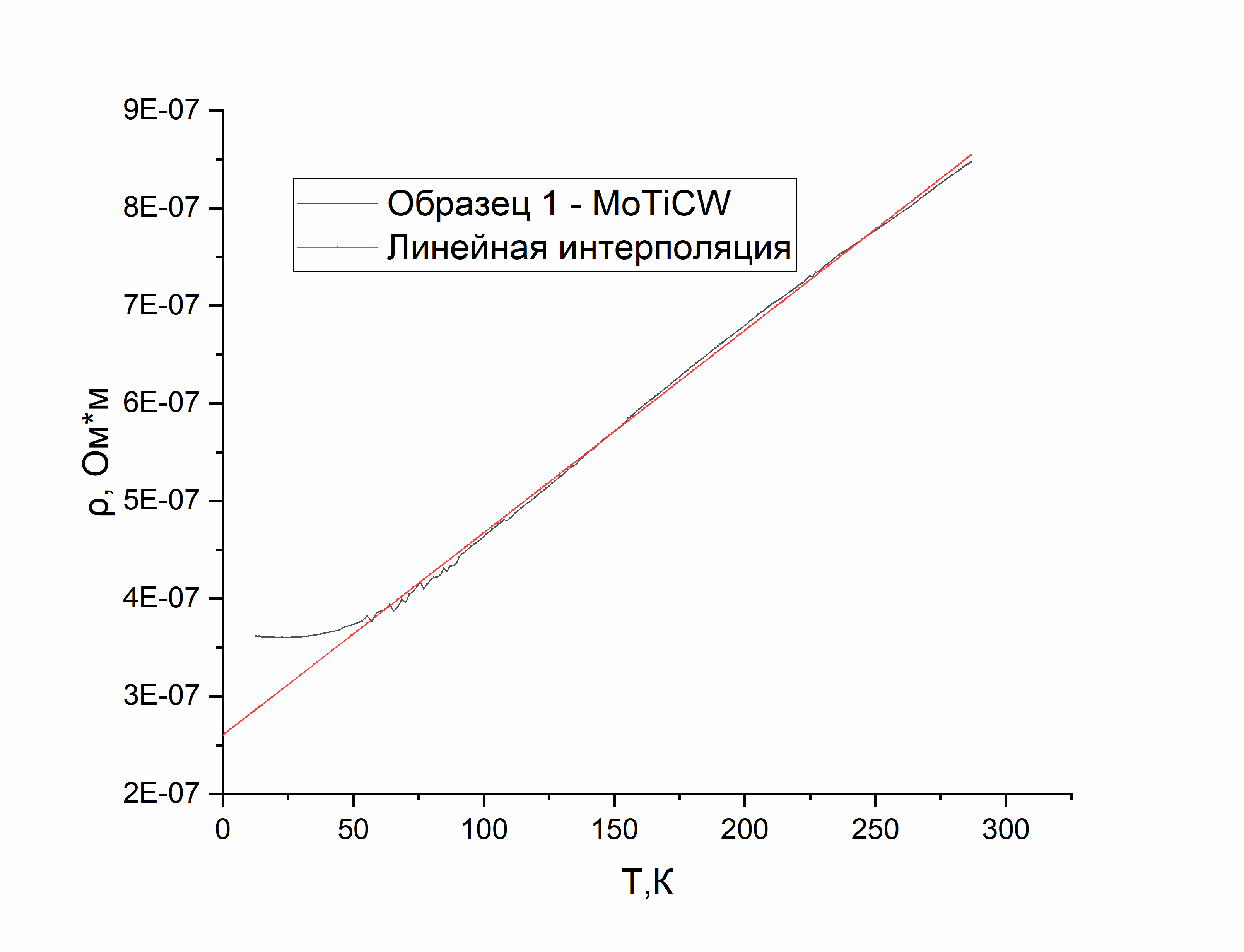

Рисунок 5 - Зависимость удельного сопротивления, образец №1 Мо – основной, Ti – 10%, C – 3%, W – 5%

Из результатов измерения можно сделать вывод, что добавка вольфрама в молибден-титановый сплав понизила удельное и остаточное сопротивление относительно образца №2 MoTiC. Удельное и остаточное сопротивление в сплавах в первую очередь зависит от рассеяния электронов проводимости статическими дефектами в объёме сплава– в первую очередь пор, дислокаций и границ зерен. Это позволяет сделать вывод, что образец №1 за счет добавки вольфрама позволяет уменьшить количество дефектов кристаллической структуры в объёме сплава, что в свою очередь уменьшило как удельное, так и остаточное сопротивление данного образца.

5. Рентгеновские и нейтронные исследования

Для исследования фазового состава и структуры сплавов вначале был использован рентгеновский дифракометр STADI-MP фирмы STOE с медным анодом и с изогнутым германиевым монохроматором, который выделяет только линию Kα1 (1,5406 Ǻ), без Kα2. Благодаря этому монохроматору прибор имеет высокое разрешение и эффективен для фазового анализа. На рисунке 6 показано сравнение рентгеновской дифракции и нейтронной дифракции образца №1.

Рентгеновская дифракция, по сравнению с нейтронами, дает меньшее количество дифракционных пиков, связано это в первую очередь с низкой проникающей способностью лабораторного рентгеновского излучения (1-2 мм) , поэтому оно мало подходит для исследования больших образцов (более 1 куб. cм), в которых возможны различные неоднородности по составу в объёме образца. Дальнейшие исследования образцов мы продолжили с помощью метода нейтронной дифракции, т.к. нейтроны за счет слабого взаимодействия с объёмом вещества могут проникать на всю глубину исследуемых образцов и таким образом мы можем получить именно объёмный состав образца, что особенно важно при исследовании сплавов, т.к. все другие методы (например, Растровая электронная микроскопия и рентгеновская дифракции) не позволяют в полной мере исследовать объём вещества.

Образцы жаропрочных сплавов были исследованы на импульсном источнике нейтронов ИН-06 ИЯИ РАН. Для исследования сплавов были использованы 2 установки ГЕРКУЛЕС и МНС

. Для исследования были подготовлены 2 цилиндра размером 13 мм и высотой 100 мм.На импульсном источнике ИН-06 в Институте ядерных исследований РАН совместно с Физическим институтом им. П.Н. Лебедева создан многофункциональный нейтронный спектрометр

. Установка работает как порошковый дифрактометр высокого разрешения: реализованы два блока обратного рассеяния, а также блок дифракции под углами, близкими к 90°. Разрешение многофункционального нейтронного спектрометра не является рекордным, однако идея установки заключается в объединении на одном пучке нейтронов спектрометров неупругого и упругого рассеяния, включая дифрактометр малоуглового рассеяния, для одновременного определения динамических и структурных параметров исследуемых материалов.Дифрактометр обратного рассеяния (ДОР) состоит из двух симметрично расположенных в горизонтальной плоскости блоков, каждый из которых содержит пакет из 13 вертикально ориентированных 3Не-счетчиков СНМ-18. Счетчики левого и, аналогично, правого блока электрически соединены в 2 измерительных канала для упрощения сбора информации. Такое объединение возможно благодаря размещению каждого счетчика на поверхности, рассчитанной по принципу временной фокусировки рассеянных нейтронов:

Где, L обозначены длины пролетных баз: L1 – источник-образец и L2 – образец-детектор, а L2(π) = 1,5 м – константа, выбранная из условия минимизации рассеянного фона от конструкций МНС; α – угол рассеяния нейтронов в диапазоне 156-165°, определяемого, в частности, размером счетчиков.

Для снижения доли нейтронов поглощенных и рассеянных в воздухе счетчики расположены внутри вакуумируемой камеры дифрактометра.

Разрешение дифрактометра при определении величины вектора рассеяния 0,3-0,5%. Диапазон определяемых размеров структурных параметров 0,05-0,5 нм.

Также исследование проводилось на времяпролетном дифрактометре «ГЕРКУЛЕС»

который имеет обновленную детекторную систему. Детекторная система состоит из 16 сцинтилляционных детекторов, которые обеспечивают высокую эффективность регистрации нейтронов, и используются в других установках, например «СФЕРА» . Детекторная система состоит из 16 сцинтилляционных детекторов, расположенных на углах от 30 до 150 градусов относительно падающего пучка.Результаты нейтронографии были обработаны методом Ритвельда и представлены ниже. Метод Ритвельда в последние десятилетия является одним из наиболее часто используемых методов количественного фазового анализа поликристаллических (порошковых) образцов, которые также могут содержать аморфную фазу. При использовании качественных данных по рентгеновской и нейтронной дифракции, метод Ритвельда позволяет определить массовые доли кристаллических фаз в образце с точностью до 0,5-1 wt% .

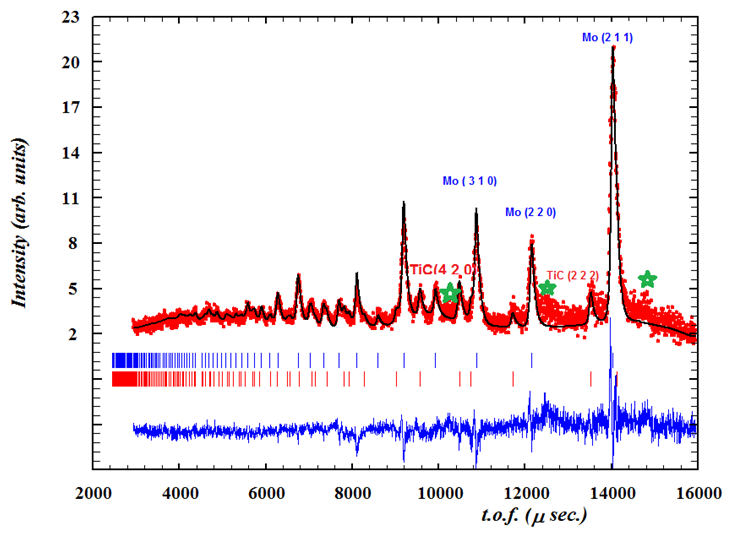

Рисунок 6 - Полнопрофильный анализ методом Ритвельда дифрактограммы сплава MoTiCW (образец №1), полученной на времяпролетном высокоразрешающем дифрактометре МНС при угле дифракции 160°

Примечание: красные точки – экспериментальные данные, черная линия – теоретическая кривая наилучшей подгонки; синяя кривая под графиком отражает разность между теоретической и экспериментальной кривыми; синие вертикальные штрихи (верхний ряд штрихов) обозначают положения брэгговских пиков ОЦК фазы молибдена; красные вертикальные штрихи (нижний ряд) обозначают положения дифракционных пиков ГЦК карбида; дифракционные пики гексагонального карбида помечены зелеными звездочками

На дифрактограмме молибденового сплава (рис. 7) при TOF > 5000 μsec отчетливо видны дифракционные пики, которые мы отнесли к 3-м кристаллическим фазам: ОЦК фаза молибдена, ГЦК карбиды Ti(Mo) и ГПУ карбиды типа Mo2C. Для описания мы использовали следующие модели кристаллической структуры:

Кубическая ОЦК фаза, соответствующая молибдену, с пространственной группой симметрии I m -3 m, и параметром решетки a = 3,1514(1) Å имеет слегка увеличенный параметр решетки по сравнению с чистым молибденом ([89-5156] ICDD, а = 3,147 Å) В то время как чистый W с ОЦК структурой ([4-806] ICDD) имеет параметр решетки, равный 3,165 Å. Поэтому, можно предположить, что ОЦК фаза в нашем случае представляет собой твердый раствор вольфрама в молибдене, в котором количество атомов W составляет около 10-15 at %.

Кубический карбид с ГЦК структурой с пространственной группой симметрии F m -3 m (№225) имеет параметр решетки a = 4,2864(3) Å. Согласно данным ICDD, ГЦК карбид TiC ([32-1383]) имеет параметр решетки а = 4,327Å, а ГЦК карбид MoC ([65-280] ICDD) – а = 4,273 Å. Поэтому, мы использовали модель смешанного карбида Ti0.5Mo0.5C, в которой атомы Ti и Mo поровну занимают позицию 4a, атомы С – позицию 2b. Интенсивности дифракционных пиков хорошо согласуются с этой моделью (табл. 1).

Гексагональная (ГПУ) фаза карбида молибдена или W в нашем эксперименте представлена 3-мя или 4-мя дифракционными пиками в диапазоне TOF = 12-15 мс, интенсивность которых превышает уровень фона (рис. 7). Межплоскостные расстояния пиков соответствуют параметрам ГПУ решетки с а = 3,01(1) Å, с = 4,77(1) Å, для минимальной гексагональной ячейки Mo2C (α-Mo2С), c Z = 1, c кристаллической структурой типа L3, с пространственной группой симметрии P 63/m m c. Модель α-Мо2С была взята из в работы

, согласно которой, различие между ГПУ карбидами α-Mo2C и α-W2C, состоит в степени симметрии: α-Mo2C имеет неупорядоченную структуру типа L3, c пространственной группой симметрии P 63/m m c, α-W2C – упорядоченную структуру типа С6, с пространственной группой симметрии P-3 m 1. Однако, по нескольким дифракционным пикам, полученным в нашем эксперименте, не представляется возможным определить пространственную группу симметрии данной фазы, а по интенсивности пиков нельзя оценить, относятся ли они к карбидам молибдена, или вольфрама. Согласно ICDD, параметры кристаллической решетки гексагональных карбидов α-Mo2C [35-787] и α-W2C [35-776] близки (соответственно: а = 3,012 Å, с = 4,735 Å для α-Mo2C, и а = 2,997 Å, с = 4,727 Å – для α-W2C), а среди карбидов титана ГПУ фаз не обнаружено. Поэтому мы использовали модель гексагональных карбидов α-Mo2C, с Z = 1, пространственной группой симметрии P 63/m m c, в которой атомы Mo занимают позицию 2с, а атомы С – половину позиции 2а.Асимметричная форма дифракционных пиков для времяпролетного дифрактометра была описана с помощью свертки функции псевдоВойта и двух обратных экспонент. По интенсивностям дифракционных пиков определяли Scale factor (коэффициенты масштабирования) для каждой фазы, и по ним уточняли, массовые доли фаз Mo(W), Ti0.5Mo.5 C и Mo2C в образце. Массовые доли 3-х фаз составляют 65,2%, 24% и 10,8% соответственно, из чего можно получить стехиометрический состав сплава Mo – 83 wt%, W – 6 wt%, Ti – 7 wt%, C – 4 wt%.

Несмотря на низкую интенсивность дифракционных данных, степень соответствия эксперимента выбранной модели достаточно хорошая (табл. 1): Факторы соответствия Rp и Rwp равны 6,1% и 7,8% Это позволяет оценить количественно фазовый состав сплава, а также уточнить значения параметров кристаллической решетки.

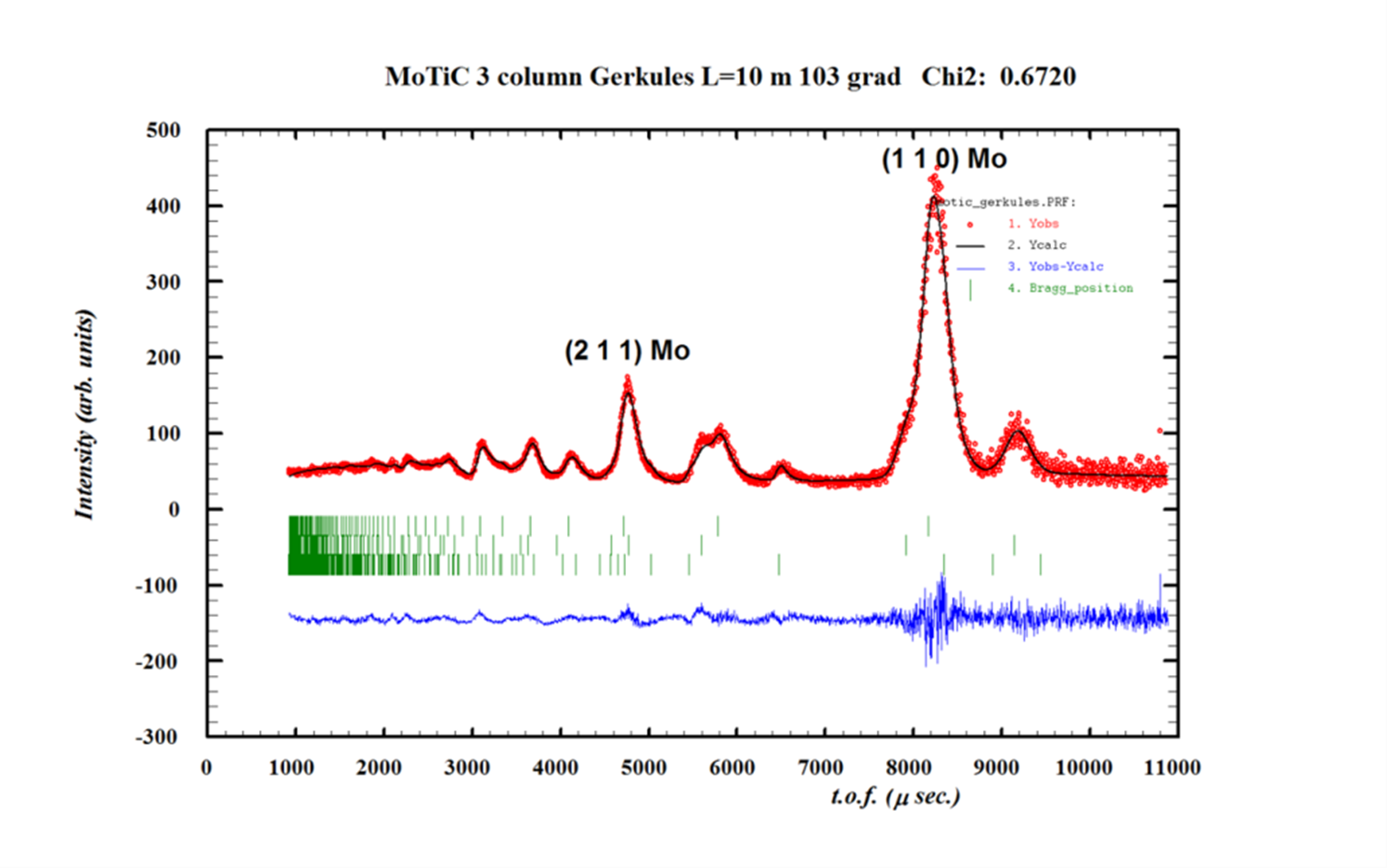

Рисунок 7 - Полнопрофильный анализ методом Ритвельда дифрактограммы сплава MoTiC, полученной на дифрактометре «Геркулес»

Примечание: красные точки – экспериментальные данные, черная линия – теоретическая кривая, синяя линяя – разность между ними; положения брэгговских пиков 3-х кристаллических фаз отмечены тремя строчками вертикальных зеленых штрихов, сверху вниз: Mo, TiC, Mo2C

В образце №2 ОЦК фаза молибдена Mo с пространственной группой симметрии I m -3 m (№229), имеет параметр решетки a = 3,1481(1) Å, что соответствует чистому молибдену ([89-5156] ICDD). Брэгговские пики этой фазы обозначены верхней строчкой штрихов под дифрактограммой на рисунке 8.

ГЦК карбид титана/молибдена с пространственной руппой симметрии F m -3 m (№225), имеет параметр решетки а = 4,2965(2) Å, с промежуточным значением между ТiC [89-3828] и MoC [65-280], поэтому, как и для предыдущего образца, мы использовали модель структуры – смешанный карбид Ti0.5Mo0.5C, в котором атомы Ti и Mo поровну занимают позицию 4a, атомы С – позицию 2b. Дифракционные пики этой фазы обозначены средней строчкой зеленых штрихов под дифрактограммой (рис. 7).

Гексагональный карбид молибдена на дифрактограмме представлен всего лишь одним отчетливо видным дифракционным пиком при TOF = 6,476 мс (d = 1,765 Å), который может быть идентифицирован как пик (1 0 2) фазы α-Mo2C ([35-787] ICDD). Параметры решетки данной фазы не уточнялись. Как и для предыдущего образца, мы модель α-Mo2С с кристаллической структурой типа L3 [14], с пространственной группой симметрии P 63/m m c (№194) и параметрами решетки а = 2,998 Å, с = 4,740 Å.

По результатам количественного фазового анализа, массовые доли трех фаз Mo, Ti0.5Mo0.5C и Mo2C в образце: составляют 68%, 24% и 8% соответственно, что дает стехиометрическое соотношение Mo, Ti и C, равное приблизительно 88 wt%, 7 wt% и 5 wt%.

Таблица 1 - Кристаллические данные, фазовый состав и параметры уточнения образца №1 (MoTiCW), по результатам полнопрофильного анализа порошковой дифрактограммы, полученной на времяпролетном дифрактометре МНС

Дифрактометр | МНС, пролетная база 21,7 м, угол детектора 160° | ||

d, Å | 0,45 – 1,5 | ||

Δd/d | 0,008 | ||

Уточнение | Fullprof | ||

Rp, % | 6,14 | ||

Rwp, % | 7,8 | ||

Число уточняемых параметров | 12 | ||

Кристаллическая фаза | ОЦК Мо(W) | ГЦК карбид Ti0,5Mo0,5C | hcp карбид Mo2C |

Количество дифракционных пиков, TOF > 5000 μsec | 24 | 34 | 3 |

Пространственная группа симметрии | I m -3 m (№229) | F m -3 m (№225) | P 63/m m c (№194) (?) |

Z | 2 | 4 | 1 |

Плотность (g/cm3) | 10,18 | 6,94 | 9,01 |

a (Å) c (Å) | 3,1514(1) | 4,2922(4) | 3,01(1) 4,77(1) |

Атомы, заселенность позиций, температурный фактор Biso=0,5 Å2, % | Mo – 2a – 100 | Ti – 4a – 50 Mo – 4a – 50 C – 4b – 100 | Mo – 2c – 100 C – 2a – 50 |

RBragg, % | 7,0 | 9,1 | 14 |

Массовая доля фазы в образце, % | 65,2(3,0) | 24,0(2,5) | 10,8 |

Таблица 2 - Кристаллические данные, фазовый состав и параметры уточнения для образца №2 (MoTiC), по результатам полнопрофильного анализа порошковой дифрактограммы, полученной на дифрактометре, Геркулес

Дифрактометр | Геркулес, пролетная база 10 м , угол детектора 103° | ||

d, Å | 0,5 – 29 | ||

Δd/d | 0,02 | ||

Уточнение | Fullprof | ||

Rp, % | 7,42 | ||

Rwp, % | 9,99 | ||

Число уточняемых параметров | 6 | ||

Кристаллическая фаза | Молибден ОЦК | Карбид ГЦК (Ti0,5Mo0,5C) | Карбид hcp Mo2C |

Число дифракционных пиков, TOF>2500 μsec | 17 | 30 | 1 |

Пространственная группа симметрии | I m -3 m (№229) | F m -3 m (№225) | P 63/m m c (№194)? |

Z | 2 | 4 | 1? |

Плотность (g/cm3) | 10,26 | 6,94 | 9,12 |

a (Å) c (Å) | 3,1481(5) (1) | 4,2965(2) | 2,998 4,740 |

Атомы, заселенность позиций, температурный фактор Biso = 0,5 Å2, % | Mo – 2a – 100 | Ti – 4a – 50 Mo – 4a – 50 C – 4b – 100 | Mo – 2c – 100 C – 2a – 50 |

RBragg, % | 1,4 | 6,3 | 5,5 |

Массовая доля фазы в образце, % | 68(2,8) | 24,1(1,2) | 7,8 |

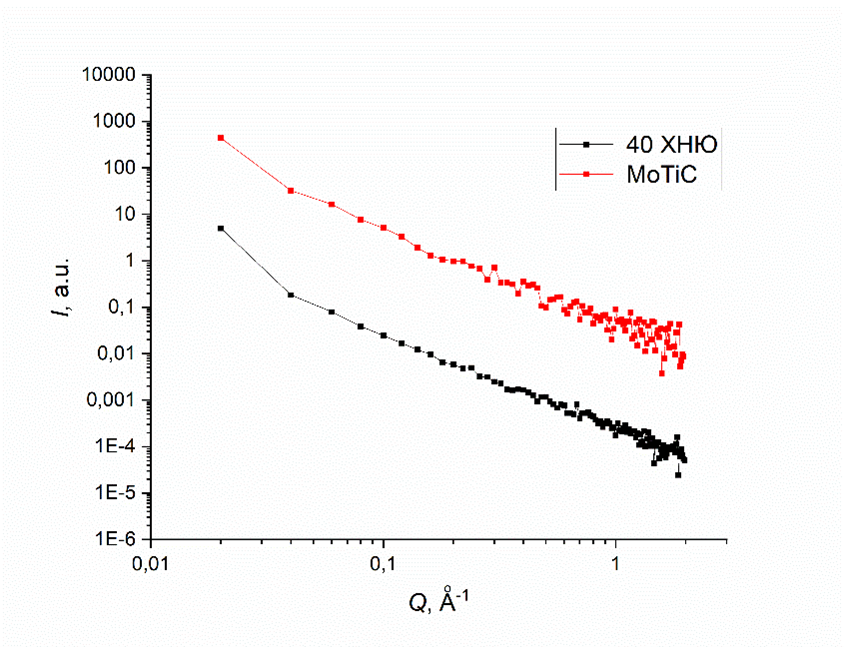

6. Малоугловое рассеяние нейтронов (МУРН)

Метод МУРН позволяет определять неоднородности в диапазоне от десятков до тысяч ангстрем. Благодаря высокой проникающей способности нейтронов этот метод позволяет исследовать объемные образцы, поэтому широко применяется для исследования структуры сплавов, особенно для ультрадисперсных. Сплавы были исследованы методом малоуглового рассеяния (дифракции) нейтронов на рефлектометре-малоугловом спектрометре «Горизонт»

. Применялась щелевая геометрия, т.е. рассеяние происходило только в вертикальной плоскости. Такая геометрия позволяет получить более высокую интенсивность, однако приводит к искажениям . Тем не менее метод позволяет оценивать размер неоднородностей. Образцы были изготовлены в виде прутков диаметром 12 мм и длиной 50 мм. Эти прутки закреплялись на столике, установленном на расстоянии 5250 мм от детектора. Для сравнения был выбран сплав 40ХНЮ, который ранее был исследован как с помощью микроскопии и микродифракции , , , , так и методом МУРН . Было установлено наличие наночастиц (ультрадисперсная структура) в 40ХНЮ при твердостях выше 40 по Роквеллу (рис. 8).Интенсивность МУРН двухфазной системы, состоящей из частиц и матрицы, можно в общем виде представить уравнением:

ρ = N bc, ρ0 – плотности длины когерентного рассеяния для частиц и матрицы соответственно

Ф(Q, R) – форм-фактор частиц, зависящий от их характерных размеров

S(Q) – структурный фактор, зависящий от взаимного расположения частиц

Рисунок 8 - График сравнения размера частиц образца №2 MoTiC и сплава 40ХНЮ твердостью 58 HRc

Таблица 3 - Квадрат разности плотности длины когерентного рассеяния фаз

Фаза | Плотность, g/cm3 | ρ = N bc, 10-6/Å2 |

Mo2C TiMoC2 Mo | 6,94 9,12 10,30 | 4,116 5,446 4,341 |

Ni3Al Ni Cr | 7,20 8,90 7,19 | 7,334 9,406 3,027 |

7. Заключение

Исследована объёмная структура образов MoTiC и MoTiCW и уточнены фазовый объёмный состав и кристаллическая структура методом Ритвельда. Приведены уточнённые кристаллические данные для данных сплавов. Исследована неоднородность сплава MoTiC методом малоуглового рассеяния. Показано, что в сплаве на основе MoTiC малая концентрация наночастиц в объёме, что в свою очередь с высокой твердостью и малым сечения поглощения нейтронов, позволяет использовать этот сплав в качестве материала для устройств высокого давления.

Проведено исследование зависимости сопротивления от температуры, получены температурные коэффициенты сопротивления для этих образцов. Сравнения остаточного сопротивления позволяет сделать вывод, что добавление вольфрама в образец позволило уменьшить количество дефектов кристаллической решетки и увеличить однородность сплава.

Проведены растровые микроскопические исследования поверхности образцов, приведены снимки поверхности образцов.

По результатам исследования можно сделать вывод, что сплавы Mo-Ti-C за счет не однородной структуры и большого количества зерен ограничено подходит для использования в качестве материала устройств высокого давления в МУРН исследованиях, так как будет давать большой фон. При этом за счет высокой твердости и рабочей температуры он больше подойдет для использования в качестве материала для устройств высокого давления для дифракционных исследований. Добавление вольфрама в сплав позволяет увеличить однородность сплава и уменьшить количество дефектов кристаллической структуры, что позволяет уменьшить фон при дифракционных и МУРН исследованиях

За счет высокой рабочей температуры 1250оС данные сплава и стабильной твердости при высокой температуре позволяет использовать этот материал в высокотемпературных устройствах и исследованиях при высоких давления, что невозможно при использовании других, классических сплавов для изготовления камер, таких как бериллиевая бронза и 40ХНЮ.